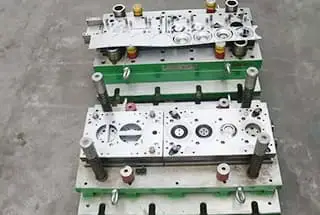

Quais materiais tornam as matrizes de estampagem robustas e precisas? As matrizes de estampagem exigem alta durabilidade e precisão, e materiais como aço, metal duro e várias ligas desempenham papéis fundamentais. Este artigo explora os prós e os contras do aço carbono para ferramentas, do aço rápido e de materiais inovadores como o metal duro ligado ao aço. Saiba como cada material afeta o desempenho e a longevidade das matrizes de estampagem e entenda qual é o mais adequado para suas necessidades específicas de fabricação. Mergulhe nos fundamentos dos materiais de matriz de estampagem e otimize seu processo de produção.

Os materiais usados na produção de matrizes de estampagem incluem aço, carbeto cimentado, carbeto cimentado ligado a aço, ligas à base de zinco, ligas de baixo ponto de fusão, bronze de alumínio e materiais poliméricos.

Atualmente, o principal material usado para a fabricação de matrizes de estampagem é o aço. Os materiais comumente usados para as peças de trabalho das matrizes incluem aço carbono para ferramentas, aço para ferramentas de baixa liga, aço para ferramentas de alto carbono e alto cromo ou aço de cromo médio, aço de liga de carbono médio, aço de alta velocidade, aço básico, liga dura e liga dura ligada a aço.

Os aços para ferramentas de carbono, como o T8A e o T10A, são amplamente utilizados na fabricação de moldes devido à sua excelente usinabilidade e custo-benefício. Esses aços normalmente contêm de 0,7% a 1,3% de carbono, proporcionando um bom equilíbrio entre dureza e resistência após o tratamento térmico. Suas características favoráveis de processamento permitem usinagem, retificação e polimento eficientes, tornando-os adequados para uma ampla gama de aplicações de moldes.

Entretanto, os aços carbono para ferramentas têm limitações que devem ser consideradas no projeto e na produção do molde:

Apesar dessas desvantagens, os aços carbono para ferramentas continuam a ser uma opção viável para muitas aplicações de moldes, principalmente para pequenas séries de produção, processos de moldagem de baixa temperatura ou quando a substituição frequente de moldes é economicamente viável. Para atenuar algumas limitações, podem ser aplicados tratamentos de superfície, como nitretação ou cromagem dura, para aumentar a resistência ao desgaste e a dureza da superfície.

O aço de baixa liga para ferramentas é uma variante avançada do aço carbono para ferramentas, projetado com elementos de liga cuidadosamente selecionados para aprimorar suas propriedades mecânicas e metalúrgicas. Essa classe de aço normalmente contém de 1 a 5% do total de elementos de liga, o que melhora significativamente suas características de desempenho em comparação com os aços-ferramenta de carbono simples. A adição de elementos como cromo, tungstênio, manganês, vanádio, níquel e molibdênio em proporções precisas resulta em um material que apresenta temperabilidade superior, resistência ao desgaste e estabilidade dimensional durante o tratamento térmico.

Em contraste com o aço carbono para ferramentas, o aço de baixa liga para ferramentas oferece várias vantagens importantes:

Vários tipos de aços de baixa liga são comumente empregados na fabricação de moldes, cada um deles adaptado a aplicações específicas:

Ao selecionar um aço para ferramentas de baixa liga para a fabricação de moldes, fatores como tamanho do molde, complexidade, volume de produção e condições operacionais devem ser cuidadosamente considerados para otimizar o desempenho e a longevidade.

Os aços para ferramentas com alto teor de carbono e alto teor de cromo, como Cr12, Cr12MoV e Cr12Mo1V1 (AISI D2), são amplamente utilizados no setor de ferramentas devido às suas propriedades excepcionais. Esses materiais apresentam excelente temperabilidade, resistência superior ao desgaste e alterações dimensionais mínimas após o tratamento térmico. Sua capacidade de carga só fica atrás dos aços rápidos, o que os torna ideais para aplicações de alta tensão em operações de corte e conformação de metais.

A resistência superior ao desgaste desses aços decorre de seu alto teor de carbono (normalmente 1,4-2,2%) e de níveis significativos de cromo (11-13%), que formam carbonetos duros durante o tratamento térmico. Esses carbonetos, principalmente os carbonetos de cromo, contribuem para as excelentes propriedades de resistência à abrasão e retenção de arestas do aço.

No entanto, um desafio notável com esses aços é sua tendência à segregação de carboneto durante a solidificação e o processamento primário. Essa segregação pode levar a propriedades mecânicas anisotrópicas e a um desempenho geral reduzido. Para atenuar esse problema, os fabricantes empregam uma série de tratamentos termomecânicos, incluindo repetidas operações de revolvimento e trefilação. Esse processo, que envolve o revolvimento axial e a trefilação radial, ajuda a quebrar as redes de carboneto, refinar a microestrutura e obter uma distribuição mais uniforme do carboneto em todo o material.

A otimização da distribuição de carboneto por meio desses processos aprimora significativamente o desempenho do aço, melhorando sua tenacidade, usinabilidade e consistência geral. Isso é particularmente importante para aplicações de ferramentas de precisão, em que a estabilidade dimensional e as características de desgaste uniforme são fundamentais.

Ao selecionar e processar esses aços para ferramentas, é essencial considerar os requisitos específicos da aplicação, os protocolos de tratamento térmico e a possível necessidade de tratamentos avançados de superfície, como nitretação ou revestimentos PVD, para aprimorar ainda mais o desempenho em ambientes exigentes.

Os aços para ferramentas com alto teor de carbono e cromo médio, como Cr4W2MoV, Cr6WV e Cr5MoV, são amplamente utilizados na fabricação de moldes devido às suas propriedades superiores. Essas ligas geralmente contêm 0,5-1,5% de carbono e 4-6% de cromo, atingindo um equilíbrio ideal entre dureza e resistência. Sua composição resulta em uma microestrutura caracterizada por carbonetos finamente dispersos em uma matriz de martensita temperada.

As principais vantagens desses aços incluem:

Essas propriedades tornam os aços para ferramentas com alto teor de carbono e cromo médio particularmente adequados para moldes de injeção, matrizes de fundição sob pressão e outras aplicações de ferramentas que exigem uma combinação de resistência ao desgaste, tenacidade e estabilidade dimensional. Quando tratados adequadamente com calor, esses aços podem atingir níveis de dureza de 58 a 62 HRC e, ao mesmo tempo, manter a resistência adequada para a maioria das aplicações de moldes.

O aço de alta velocidade (HSS) se destaca como a principal opção entre os aços para matrizes, oferecendo dureza, resistência ao desgaste e resistência à compressão incomparáveis. Sua excepcional capacidade de suporte de carga o torna ideal para aplicações de alta tensão na fabricação de ferramentas e moldes. As classes de HSS mais comumente utilizadas na fabricação de moldes são:

Para otimizar a microestrutura e as propriedades mecânicas, o aço de alta velocidade requer um tratamento térmico cuidadoso e, muitas vezes, se beneficia dos processos de forjamento. O forjamento melhora a distribuição de carboneto, refina a estrutura do grão e aprimora o desempenho geral. Essa etapa é fundamental para atingir todo o potencial do material em termos de resistência ao desgaste, tenacidade e estabilidade dimensional em aplicações de moldes.

A seleção do grau de HSS adequado depende dos requisitos específicos do molde, do volume de produção e das considerações de custo. Embora o HSS ofereça desempenho superior, é importante equilibrar seu custo mais alto com a vida útil esperada da ferramenta e as melhorias de produtividade no projeto do molde e nos processos de fabricação.

Os aços básicos representam uma classe avançada de aços para ferramentas projetados pela modificação cuidadosa da composição dos aços rápidos (HSS) por meio de ligas precisas e ajuste do teor de carbono. Essa otimização metalúrgica aprimora suas características gerais de desempenho. Esses aços mantêm os principais atributos do HSS e, ao mesmo tempo, oferecem maior resistência ao desgaste, dureza, resistência à fadiga e tenacidade.

A combinação exclusiva de propriedades dos aços básicos os torna particularmente adequados para aplicações de matrizes de trabalho a frio. Eles oferecem um perfil equilibrado de alta resistência e tenacidade, essencial para suportar as tensões cíclicas e os impactos encontrados nos processos de conformação de metais. Notavelmente, os aços básicos são uma alternativa econômica aos aços rápidos tradicionais, oferecendo desempenho comparável a um custo menor de material.

Vários tipos de aços básicos ganharam destaque na fabricação de matrizes:

Esses tipos de aço básico oferecem aos fabricantes de matrizes uma gama de opções para atender aos requisitos de aplicações específicas, equilibrando fatores como resistência ao desgaste, tenacidade e custo-benefício em operações de trabalho a frio.

Os carbonetos cimentados, especialmente os compostos de carboneto de tungstênio-cobalto (WC-Co), oferecem dureza e resistência ao desgaste superiores aos aços convencionais para matrizes. Essas propriedades os tornam inestimáveis em aplicações de alto desgaste no setor de moldagem. No entanto, sua resistência à flexão e tenacidade relativamente menores exigem uma consideração cuidadosa no projeto e na aplicação da matriz.

O desempenho dos carbetos cimentados pode ser adaptado com o ajuste do teor de cobalto:

Os desenvolvimentos recentes na tecnologia de metal duro incluem:

Ao selecionar carbetos cimentados para aplicações de moldagem, considere:

Embora os carbonetos cimentados ofereçam um desempenho excepcional em termos de desgaste, sua implementação geralmente requer considerações de projeto especializadas, como geometrias de alívio de tensão e técnicas adequadas de pré-tensão, para atenuar sua fragilidade inerente e otimizar sua longevidade em ambientes de moldagem exigentes.

O metal duro com liga de aço é um material composto avançado produzido por meio de técnicas sofisticadas de metalurgia do pó. Esse material inovador utiliza pó de ferro como aglutinante primário, aprimorado com elementos de liga cuidadosamente selecionados, como cromo, molibdênio, tungstênio e vanádio. A fase dura consiste em carbeto de titânio (TiC) ou carbeto de tungstênio (WC), que confere resistência ao desgaste e dureza excepcionais ao composto.

A matriz de aço nesse material oferece uma combinação exclusiva de propriedades que aborda as limitações dos carbetos cimentados tradicionais. Ao aproveitar a ductilidade e a resistência do aço, os carbetos cimentados com ligação de aço superam a fragilidade e os desafios de processamento associados aos carbetos cimentados convencionais. Isso permite uma ampla gama de opções de processamento secundário, incluindo corte, soldagem, forjamento e tratamento térmico, aumentando significativamente a versatilidade do material em aplicações de fabricação.

Embora a dureza e a resistência ao desgaste dos carbetos cimentados ligados ao aço sejam ligeiramente inferiores às dos carbetos cimentados tradicionais, eles ainda superam substancialmente os aços convencionais nesses aspectos. A microestrutura do material, caracterizada por uma alta concentração de carbonetos uniformemente dispersos na matriz de aço, contribui para suas propriedades mecânicas superiores. Após processos otimizados de tratamento térmico, incluindo têmpera e revenimento, a dureza dos carbonetos cimentados ligados ao aço pode atingir impressionantes 68 a 73 HRC (escala Rockwell C), o que os torna adequados para aplicações resistentes ao desgaste.

A combinação exclusiva de dureza, resistência ao desgaste e processabilidade torna os carbonetos cimentados ligados a aço particularmente valiosos em setores como mineração, petróleo e gás e maquinário pesado, nos quais os componentes são submetidos a ambientes abrasivos e erosivos severos, exigindo geometrias complexas ou modificações pós-fabricação.

Em matrizes de estampagem, materiais macios referem-se a aços com dureza de aproximadamente HRC 35. Exemplos comuns incluem o aço 45#, A3 e Q235. Esses materiais possuem dureza relativamente baixa e são valorizados por sua boa resistência ao impacto e usinabilidade.

Principais características dos materiais macios em ferramentas de prensa:

Os materiais duros em matrizes de estampagem são aços de alta resistência com uma faixa de dureza de HRC 58 a 62 ou superior após o tratamento térmico. Exemplos comuns incluem Cr12, Cr12Mo1V1, Cr12MoV, SKD-11, SKD-51 e W6Mo5Cr4V2 (aço de tungstênio).

Principais características dos materiais duros em ferramentas de prensa:

A seleção entre materiais macios e duros no projeto de ferramentas de prensagem depende da função específica do componente, da resistência ao desgaste necessária e dos objetivos gerais de desempenho da ferramenta. A seleção ideal de materiais e os processos de tratamento térmico são cruciais para alcançar o equilíbrio desejado entre dureza, tenacidade e resistência ao desgaste em componentes de matrizes de estampagem.