Você já se perguntou o que torna o projeto de um punção essencial para as matrizes de estampagem? Este artigo detalha os princípios essenciais por trás das estruturas de punção, desde formas circulares e não circulares até os métodos de fixação de punções. Ao explorar esses conceitos, você entenderá como otimizar a qualidade e o desempenho do molde, garantindo que seus processos de estampagem sejam executados sem problemas. Mergulhe de cabeça para descobrir percepções práticas e diretrizes precisas que elevarão seus projetos de engenharia a um novo patamar.

A qualidade do produto do molde é diretamente afetada pela qualidade do punção. Então, qual é a importância do punção? Vamos compartilhar isso com você a seguir.

Teoria da estrutura de punção

Há várias formas de punções no molde. A estrutura dos punções de seção não circular deve ser determinada de acordo com o processo da tira e o estado dos produtos do molde.

Quanto aos punções de seção circular, há padrões nacionais correspondentes.

As estruturas de punção circular mais comuns são as seguintes:

Podemos entender os socos circulares como socos em A e socos em T. Os socos são divididos em primeira ordem, segunda ordem e terceira ordem. Essa é a diferença entre eles.

Os socos A são usados em posições de socos menores, enquanto os socos T são usados em posições de socos maiores.

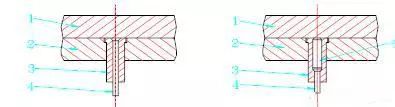

Em outra situação, quando a espessura do material de estampagem e a abertura são semelhantes à estrutura do punção de furo pequeno, uma estrutura de cobertura protetora é usada para melhorar sua resistência à flexão longitudinal, conforme mostrado na figura.

A figura abaixo mostra o estilo estrutural usado para garantir a instalação conveniente e a autoconfiança quando há espaço na perfuração ou quando as peças do molde são grandes.

Precisamos usar a tecnologia para dar forma a punções não circulares, mas podemos entendê-las como duas categorias: circular e quadrada. Quando a peça de trabalho é circular, podemos tornar a parte fixa do punção cilíndrica. Da mesma forma, podemos fazer com que a parte fixa do punção seja quadrada.

Normalmente, o uso de pregos de sela para lidar com a persuasão de rotação da máquina convexa pode reduzir a complexidade da fabricação do punção, conforme mostrado na figura abaixo.

No entanto, ao usar punções cilíndricos fixos não cilíndricos, deve-se prestar atenção ao deslocamento do punção.

Em geral, usamos um fixação para fixar o punção e usar o ajuste de folga para lidar com a lacuna entre o punção e a placa de fixação.

A folga pode ser ajustada adequadamente com base na espessura do material e na precisão do molde, geralmente em 0,01 mm de um lado.

No caso de um diâmetro maior, o punção pode ser feito na forma de uma etapa de montagem. Os moldes de perfuração com várias cabeças e outros moldes convexos de pequeno e médio porte geralmente são fixados na forma de rebites, especialmente quando a distância entre eles é relativamente pequena.

Se o molde de perfuração com várias cabeças for projetado com uma estrutura escalonada, elas interferirão umas nas outras, e a estrutura do rebite será mais compacta nesse caso.

Para a fixação de peças estampadas grandes, é uma boa ideia fixar a base superior da matriz e o punção, e fazer com que o punção seja um acessório destacável. Para alguns punções que se desgastam facilmente e para alguns punções pequenos, a solução é usar uma forma de fixação de punção substituível.

Essa forma estrutural tem as vantagens de reduzir o tempo de reparo do molde, substituição mais rápida e não há necessidade de desmontar a matriz superior como um todo. Há também um método de fixação com adesivo que não é comumente usado atualmente e que não será descrito em detalhes. Veja a figura abaixo para obter detalhes:

O comprimento do punção é geralmente determinado pela estrutura do molde e, teoricamente, pela espessura da placa superior do molde.

Em geral, quanto menor o tempo para atender aos requisitos de estrutura e uso, melhor. O comprimento do punção pode ser calculado pela seguinte fórmula:

L = h1 + h2 + h3 + (10-20) (mm)

Onde h1 é a espessura da régua guia (mm), h2 é a espessura da placa de descarga (mm), h3 é a espessura da placa de fixação do molde convexo (mm).

O comprimento do punção é determinado principalmente pela estrutura do molde de punção.

Em termos conceituais, ele é determinado pela espessura da placa superior do molde. Em geral, quanto menor, melhor, quando os requisitos de estrutura e uso são razoáveis. A fórmula acima pode ser usada para calcular o comprimento do molde convexo.

A fórmula de 10 a 20 milímetros inclui a profundidade da entrada do punção, a quantidade de reparo do punção e a distância entre a placa de descarga do punção e a placa de fixação do punção no estado fechado.

O comprimento do punção deve ser modificado de acordo com a estrutura e os requisitos do molde de punção. Só é necessário verificar quando a seção do punção é muito pequena e a espessura e a dureza do material puncionado são grandes.

Caso contrário, em situações gerais, não é necessário calcular a dureza do punção.

Com base na análise acima, fica claro que os punções são importantes. Portanto, os designers devem dar mais atenção a eles em seus projetos.