Você já se perguntou por que o aço às vezes racha durante a dobra? Neste artigo, exploramos o fascinante mundo da tecnologia de dobra de aço, revelando as razões por trás de defeitos comuns, como rachaduras nos cantos e no centro. Descubra como as técnicas adequadas e a qualidade do material podem fazer toda a diferença na prevenção desses problemas. Prepare-se para aprender insights práticos que podem aprimorar sua compreensão e aplicação do processamento de aço!

A tecnologia de processamento de dobras é um tipo de tecnologia de processamento de aço amplamente utilizada em vários campos, como fabricação de automóveis, maquinário de engenharia, pontes, navios e construção.

Sob a pressão da matriz superior ou inferior na máquina de dobra, a chapa metálica sofre primeiro uma deformação elástica e depois uma deformação plástica.

No estágio inicial da dobra plástica, à medida que a matriz superior ou inferior dobra a chapa metálica, a chapa metálica gradualmente se encaixa firmemente contra a superfície interna da ranhura em V da matriz superior ou inferior, enquanto o raio de curvatura também diminui gradualmente.

Como a pressão continua até o final do curso, as matrizes superior e inferior entram em contato total com o chapa metálicaformando a curva em forma de V, que é comumente processada por meio de máquinas de dobra e equipamentos de laminação.

A rachadura por flexão é um dos principais defeitos no uso do processamento de aço. De acordo com a localização da rachadura, ela pode ser dividida em rachadura de canto e rachadura central.

Os fatores que causam rachaduras incluem tecnologia de processamento inadequada e defeitos na qualidade do material, que têm um impacto negativo sobre as empresas de produção de aço.

Os pesquisadores analisaram, resumiram e estudaram casos típicos de qualidade e fizeram referência a materiais relevantes para analisar vários fatores que causam rachaduras por flexão e propor medidas de melhoria.

1.1.1 Morfologia macroscópica

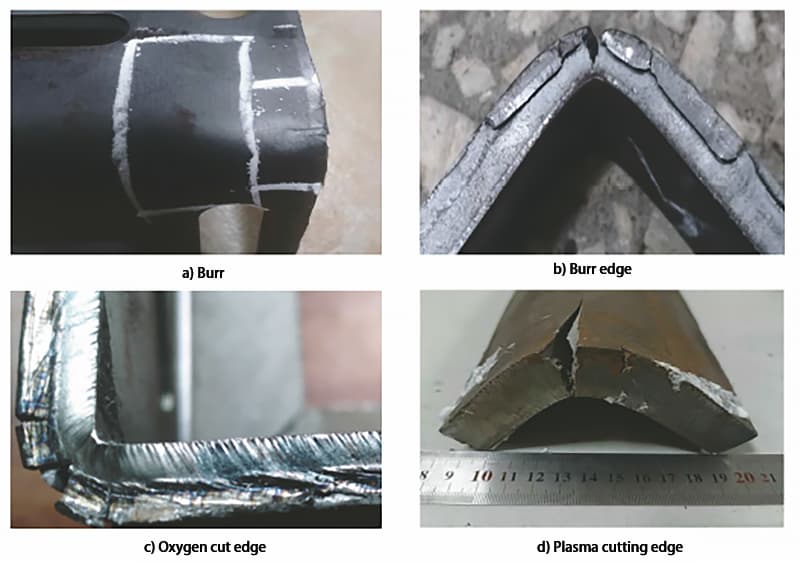

A trinca de canto é o tipo mais comum de defeito na trinca por flexão, e geralmente há rebarbas, bordas ásperas, bordas de corte de oxigênio ou corte a plasma bordas na posição de rachadura de canto. Se a borda da peça de trabalho não for jateada com areia ou tratada de forma incompleta durante o processamento de dobra, ocorrerão rachaduras nos cantos, e as rachaduras nos cantos geralmente são curtas e localizadas na área endurecida pelo trabalho do canto.

Defeitos típicos de Q235B e o aço Q355B foram selecionados para análise, e a morfologia macroscópica da trinca de canto é mostrada na Figura 1.

1.1.2 Análise da composição química

Quatro amostras típicas de trincas de canto do aço Q235B e do aço Q355B foram selecionadas para análise da composição química, e os resultados atenderam aos requisitos.

1.1.3 Teste de propriedade mecânica

As propriedades mecânicas das quatro amostras típicas de trincas de canto do aço Q235B e do aço Q355B acima foram testadas, e os resultados são mostrados na Tabela 1 (D é o diâmetro de flexão, a é a espessura da amostra), e os resultados atenderam aos requisitos.

Tabela 1: Resultados dos testes de desempenho mecânico das amostras de aço Q235B e Q355B com rachaduras nos cantos

| Grau de aço | Resistência ao escoamento /MPa | Resistência à tração /MPa | Alongamento após a fratura % | Resultados do teste de flexão |

| Q235B | 310 | 450 | 32 | D=1,5a, 180° intacto |

| Q235B | 315 | 466 | 30.5 | D=1,5a, 180° intacto |

| Q235B | 304 | 436 | 33 | D=1,5a, 180° intacto |

| Q355B | 431 | 557 | 21.5 | D=1,5a, 180° intacto |

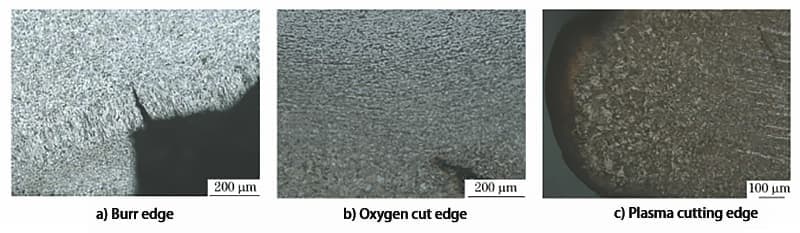

1.1.4 Exame metalográfico

O exame metalográfico foi realizado nas posições de trincas das quatro amostras de trincas de canto típicas do aço Q235B e do aço Q355B acima, e os resultados são mostrados na Figura 2. Como pode ser visto na Figura 2, há deformação a frio do grão no tecido na posição de trinca, e há uma estrutura de influência térmica na posição de trinca por corte com oxigênio e corte com plasma.

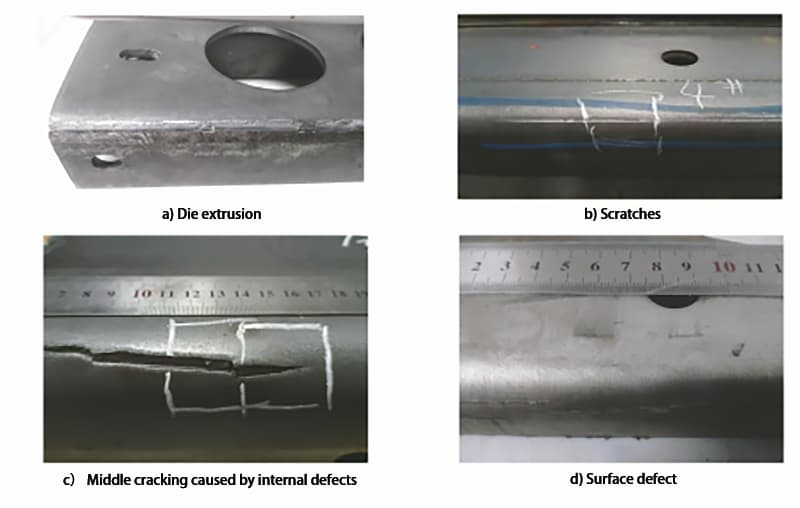

1.2.1 Morfologia macroscópica

A trinca central geralmente se manifesta como uma trinca não contínua no meio da peça de trabalho, e as trincas geralmente são longas, com alguns casos de trincas curtas. A morfologia macroscópica da trinca central é mostrada na Figura 3.

1.2.2 Análise da composição química

Seis amostras típicas de trincas centrais de aço Q235B, aço Q355B e aço 610L foram selecionadas para análise de composição química, e os resultados atenderam aos requisitos.

1.2.3 Teste de propriedade mecânica

As propriedades mecânicas das seis amostras típicas de trinca central do aço Q235B, do aço Q355B e do aço 610L acima foram testadas, e os resultados são mostrados na Tabela 2, e os resultados atenderam aos requisitos.

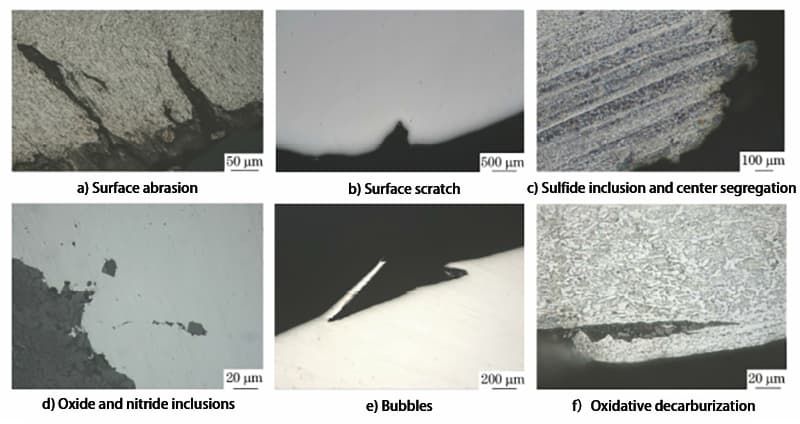

1.2.4 Exame metalográfico

O exame metalográfico foi realizado nas seis amostras típicas de trinca central do aço Q235B, do aço Q355B e do aço 610L, e os resultados são mostrados na Figura 4.

Como pode ser visto na Figura 4, há deformação a frio do grão na posição de extrusão da ferramenta de esmerilhamento, e aberturas de arranhões podem ser vistas na raiz de trincas mais longas e retas. As amostras também contêm inclusões de sulfeto agrupadas, segregação central e partículas de oxidação de alta temperatura, descarburação devido à oxidação e características de bolhas.

2.1.1 A influência do diâmetro de flexão

Quando dobragem de açoQuando a espessura do material é constante, a camada externa da área dobrada sofre tensão, enquanto a camada interna sofre compressão. Quando a espessura do material é constante, quanto menor a raio de curvaturaquanto mais severas forem as tensões de tração e compressão no material. Se a tensão de tração no canto externo exceder a resistência máxima do material, ocorrerá rachadura ou fratura, principalmente no meio da peça de trabalho e, às vezes, nos cantos.

2.1.2 A influência das ferramentas de dobra

Se as ranhuras em V das ferramentas de dobra forem ásperas, a peça de trabalho será submetida a forças irregulares ao passar pela máquina de dobra, causando desgaste da superfície ou pressão local, o que leva a defeitos na superfície, seguidos de rachaduras por extrusão. As rachaduras geralmente aparecem retas e longas, com visível deformação a frio dos grãos nas raízes da rachadura.

2.1.3 A influência da logística

Durante o transporte, o carregamento e o descarregamento do aço, podem ocorrer arranhões na superfície, o que destrói a continuidade da superfície do substrato. É provável que ocorram rachaduras na área arranhada durante a flexão. Essas rachaduras geralmente são mais longas e retas, com aberturas visíveis na raiz da rachadura.

2.2.1 A influência de elementos nocivos, inclusões e gases no aço

Durante o processo de fundição, o alto teor de enxofre e fósforo no aço leva a um alto teor de inclusões de sulfeto ou, mesmo que o teor geral não exceda o padrão, esses elementos se agregam localmente e causam uma séria segregação central nas inclusões. Isso leva a uma diminuição da plasticidade e da resistência do aço, tornando-o suscetível a dobras e rachaduras.

Além disso, as microfissuras na superfície do lingote são oxidadas em altas temperaturas durante a laminação, e o alto teor de oxigênio e nitrogênio no aço, especialmente o elemento nitrogênio, forma facilmente TiN com titânio. As partículas de TiN precipitadas ao longo dos limites dos grãos durante a fundição contínua podem causar rachaduras originais no tarugo, o que pode levar a rachaduras durante a flexão.

2.2.2 A influência da qualidade da superfície do aço

As microfissuras e os orifícios de ar na superfície do aço são propensos a rachaduras no local da rachadura sob tensão após a flexão. Várias pequenas rachaduras podem ser visíveis no local da rachadura. arco de curvatura a olho nu.

2.2.3 A influência das propriedades mecânicas e da anisotropia do aço

Quanto melhor for a plasticidade do material, mais estável será a deformação plástica, e quanto maior for o alongamento na ruptura, melhor será o desempenho de flexão. Mesmo que o diâmetro de flexão seja pequeno, não é fácil rachar.

Além disso, as propriedades longitudinais e transversais do aço são diferentes, e a estrutura de faixas longitudinais é mais severa do que a transversal. Isso significa que o índice de plasticidade longitudinal do aço é maior, portanto, ao dobrar ao longo de uma direção perpendicular à direção de laminação, o desempenho de dobra do aço é melhor e menos propenso a rachaduras em comparação com a dobra ao longo da direção transversal.

(1) Soluções para o problema de rachaduras causado por rebarbas, bordas afiadasCorte com oxigênio em áreas de canto: lixe e arredonde manualmente as rebarbas e as bordas afiadas ou use uma máquina de rebarbação para removê-las automaticamente e eliminar a área de processamento endurecida para reduzir a taxa de rachaduras.

Alterar o processo de dobra para a formação de rolo contínuo e, em seguida, corte após a formação para evitar o processamento endurecido causado pelo corte. Corrija defeitos menores por meio de processos de soldagem subsequentes.

(2) Para resolver o problema de raios de curvatura pequenos, o ângulo R deve ser ampliado dentro da faixa permitida do projeto para evitar um raio de curvatura muito pequeno.

(3) Evite arranhões na superfície durante o processo logístico de transporte e descarregamento de materiais de aço.

(4) No processo de fabricação de aço, melhorar a pureza do aço, reduzir o conteúdo e a agregação de inclusões no aço. O processo de sopro de argônio deve ser totalmente utilizado para garantir que os sulfetos maiores no aço sejam completamente flutuados e separados.

O campo de fluxo adequado deve ser mantido durante o processo de fluxo do aço para garantir o campo de fluxo adequado e estável no cristalizador, o que pode remover ainda mais as inclusões no aço e, ao mesmo tempo, evitar a contaminação causada pelo aprisionamento de escória.

Controle razoavelmente a temperatura de fundição, a taxa de extração e a taxa de resfriamento durante a fundição contínua. O uso adequado da tecnologia de prensagem leve e da tecnologia de agitação eletromagnética pode melhorar a qualidade interna do tarugo, reduzir a segregação central e evitar a formação de rachaduras na linha central.

(5) No processo de laminação, reforce o controle dos processos de aquecimento, temperatura de laminação e resfriamento pós-laminação para evitar a formação de estruturas anormais, como a bainita, martensitagrãos grossos e cristais mistos e reduzem a resistência dentro da faixa permitida pelos padrões do produto, melhorando a plasticidade e a tenacidade.