O que faz com que os lingotes de aço rachem durante o forjamento? Essa questão crucial afeta os setores que dependem de componentes metálicos robustos. Este artigo investiga os fatores por trás das rachaduras em lingotes de aço 1Cr17Ni2, analisando os processos de aquecimento, as composições químicas e a integridade estrutural. Os leitores aprenderão técnicas essenciais de prevenção, garantindo maior qualidade na produção futura de aço e minimizando defeitos dispendiosos.

Dois lingotes de aço de 4,6 t feitos de 1Cr17Ni2 desenvolveram sérias rachaduras transversais durante o processo de forjamento e um deles também apresentou sérias rachaduras longitudinais, o que teve um impacto significativo nos produtos em lote. Para evitar problemas semelhantes na produção futura, foi realizada uma análise para determinar as causas das rachaduras nos lingotes.

O processo de aquecimento do lingote envolveu manter o lingote a 500°C por 2 horas, depois aumentar a temperatura para 850°C a uma taxa de 100°C por hora e manter essa temperatura por 2 horas. A temperatura foi então elevada para 1180°C e mantida por 6 horas antes de o lingote ser retirado do forno para ser forjado.

No entanto, ocorreram rachaduras graves durante a primeira compactação a fogo.

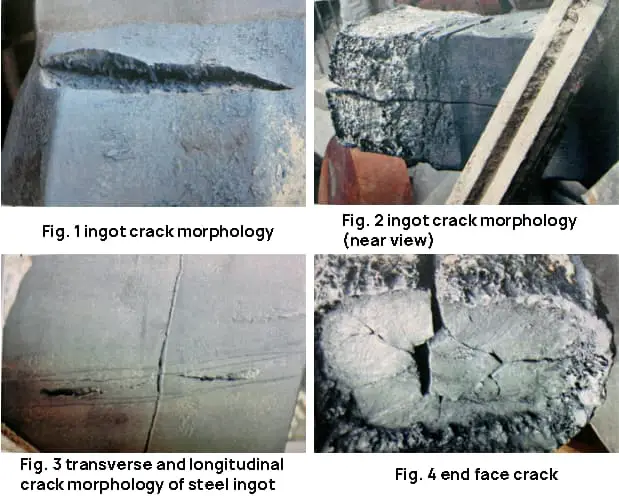

A superfície do lingote tem várias rachaduras transversais com aberturas largas. A trinca longitudinal corre ao longo do comprimento do lingote e está situada no centro do tarugo. A abertura da trinca é estreita e ambas as extremidades do lingote, a cabeça e a cauda, estão quebradas, conforme ilustrado nas Figuras 1 a 4.

A fratura original foi oxidada e aparece em preto-acinzentado, uma morfologia causada pela alta temperatura típica das fraturas.

A peça de teste de seção transversal na rachadura do lingote foi submetida a um teste de lixiviação ácida a quente. Os resultados são exibidos na Tabela 1.

Tabela 1 Teste de lixiviação ácida a quente da peça de teste de seção transversal

| Porosidade geral / grau | Porosidade central / grau | Segregação/classificação de lingotes | Morfologia do defeito |

| 1.5 | 2.5 | 3.5 | Há muitas rachaduras, a mais longa tem cerca de 6 cm |

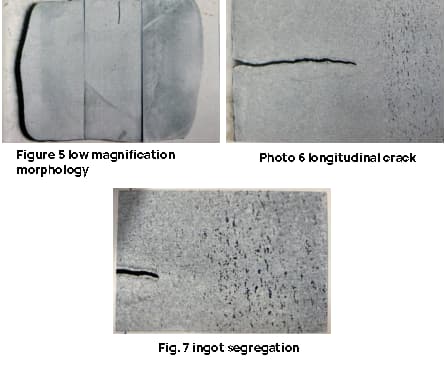

A peça de teste de seção transversal do lingote de aço tem formato essencialmente quadrado, com uma rachadura aberta localizada no centro de um dos lados. A rachadura tem uma profundidade de aproximadamente 6 mm, que corresponde à profundidade vertical da macro rachadura longitudinal no lingote de aço.

A borda da peça de teste exibe um padrão de cristais colunares e várias pequenas rachaduras, com comprimento máximo de cerca de 10 mm, conforme ilustrado nas Figuras 5 a 7.

Os resultados dos testes indicam que o lingote apresenta segregação severa de forma após ser submetido ao forjamento (somente a prensagem Square), o que o torna não qualificado. As pequenas rachaduras observadas estão relacionadas à altura dos cristais colunares no lingote fundido.

A fratura artificial é uma fratura típica de concha, conforme mostrado na Fig. 8.

Os resultados do teste revelam que a fratura da casca é uma fratura anormal, e sua formação requer uma análise mais aprofundada.

As amostras foram retiradas da superfície do lingote de aço e de um local R/2 para análise da composição química. Os resultados são apresentados na Tabela 2. Verificou-se que a composição química atende aos requisitos técnicos do aço 1Cr17Ni2.

Tabela 2: Composição química do aço 1Cr17Ni2 (fração de massa) (%)

| Elemento | C | Mn | S | P | Si | Cr | Ni | Al |

| Superfície | 0.15 | 0.52 | 0.012 | 0.013 | 0.48 | 16.7 | 1.74 | 0.018 |

| R / 2 | 0.15 | 0.53 | 0.012 | 0.013 | 0.49 | 16.8 | 1.77 | 0.018 |

Uma amostra de alta ampliação foi retirada da peça de teste para a detecção de não metálico e foi avaliado de acordo com o método de inspeção microscópica para determinar o teor de inclusões não metálicas no aço, conforme especificado pela tabela de classificação da norma GB/T10561-2005. Os resultados podem ser vistos na Tabela 3.

Tabela 3: Resultados dos testes de inclusões não metálicas (grau)

| Posição | Classe A | Classe B | Classe C | Tipo D | Classe Ds |

| borda | 0.5 | 1.0 | 0.5 | 0.5 | 0.5 |

| R / 2 | 1.0 | 1.5 | 0.5 | 0.5 | 0.5 |

| núcleo | 1.0 | 1.0 | 0.5 | 0.5 | 0.5 |

O lingote foi considerado de pureza qualificada, mas continha muitas inclusões de alumina classe B.

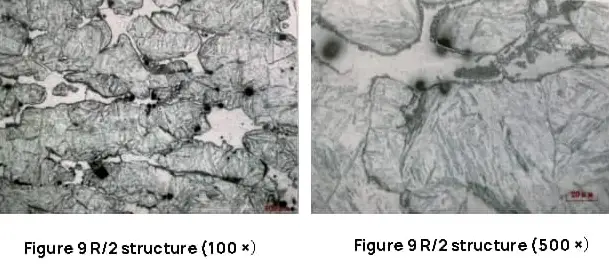

A estrutura metalográfica e o tamanho do grão das amostras retiradas de diferentes posições foram testados, e os resultados são exibidos na Tabela 4.

Tabela 4: Estrutura metalográfica e teste de tamanho de grão

| Posição | Tamanho do grão / grau | Estrutura metalográfica |

| Borda | 5.0 | Ferrita de baixo carbono + ferrita + carboneto intergranular + estrutura lamelar |

| R / 2 | 3.5 | Ferrita de baixo carbono + ferrita + carboneto intergranular + estrutura lamelar |

| Núcleo | 3.5 | Ferrita de baixo carbono + ferrita + carboneto intergranular + estrutura lamelar |

| Região de cristal colunar | 3.5 | Ferrita de baixo carbono + ferrita + carboneto intergranular + estrutura lamelar (a distribuição da estrutura mantém a morfologia do cristal colunar) |

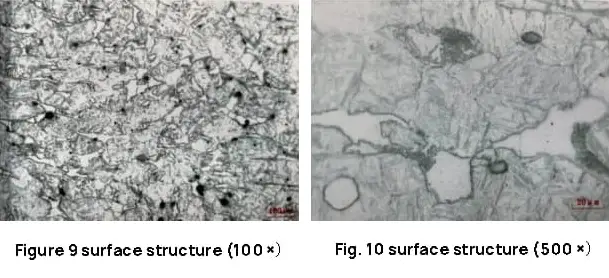

Os resultados dos testes indicam que a microestrutura é composta por martensitaA estrutura do aço é composta de ferrita, ferrita, carbonetos intergranulares e uma estrutura lamelar. Os carbonetos são distribuídos uniformemente ao longo dos limites dos grãos e precipitados ao longo dos cristais colunares originais, resultando em maior fragilidade e diminuição das propriedades mecânicas do aço. A estrutura metalográfica de cada peça é mostrada nas Figuras 9 a 14.

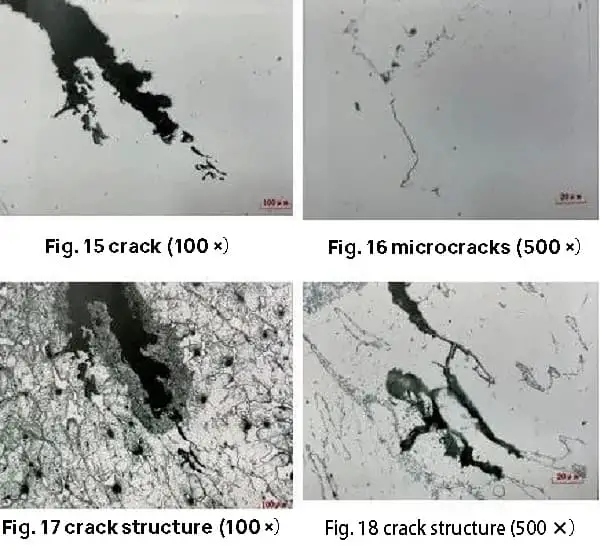

A micromorfologia das pequenas trincas de baixa ampliação é caracterizada por larguras variáveis, aparência intermitente, limites difusos e pontas descontínuas. Além disso, há trincas muito finas localizadas perto das trincas pequenas que estão dispostas em uma forma linear intermitente ou em ilha.

Após ser tratada com uma solução aquosa de ácido clorídrico com alto teor de cloreto de ferro, a microestrutura das pequenas trincas e microtrincas é encontrada principalmente ao longo da ferrita com uma distribuição de cristais colunares. Não há alteração significativa na microestrutura próxima às trincas, conforme demonstrado nas Figuras 15 a 18.

Os resultados indicam que as pequenas trincas e microtrincas nas peças forjadas estão intimamente relacionadas aos carbonetos distribuídos ao longo dos cristais colunares no estado fundido.

A fratura macroscópica em forma de concha é caracterizada por plumas de clivagem e linhas de cristas de rasgo que se formam entre clivagens paralelas quando vistas em um microscópio eletrônico de varredura. A superfície do cristal livre de fundição e as partículas e inclusões de segunda fase visíveis localmente podem ser vistas, conforme ilustrado nas Figuras 19 a 22.

A fonte das trincas de microclivagem está localizada na superfície livre do cristal no limite do grão. A análise do espectro de energia revelou que ela contém principalmente elementos como C, Al, Si, Cr, Ni, entre os quais Al, Si, Cr e outros elementos têm uma composição mais alta do que o nível médio, enquanto o elemento Ni tem uma composição mais baixa. A composição da microrregião de clivagem é semelhante à composição macroquímica.

Os resultados indicam que a fratura em forma de concha é causada pela micro segregação de alumínio no aço.

Os resultados da teste de composição química indicam que o material do lingote atende às especificações técnicas do aço 1Cr17Ni2. Entretanto, a uniformidade da estrutura do lingote é ruim e a segregação do lingote foi classificada como grau 3,5, que é considerado não qualificado.

A segregação do lingote se deve ao acúmulo de impurezas e à segregação de componentes na junção entre a região de cristal colunar e a região central de cristal equiaxial. Além disso, há várias pequenas rachaduras na região do cristal colunar de baixa ampliação, com uma morfologia de microtrincas que se assemelha à morfologia de carboneto dos cristais colunares fundidos.

A estrutura pós-forjamento do lingote é composta de martensita de baixo carbono, ferrita, carboneto e uma estrutura lamelar, com um tamanho de grão de 3,5 a 5,0. A estrutura na região do cristal colunar ainda mantém sua forma colunar, com um grande número de carbonetos distribuídos continuamente no limite do grão, o que contribui para a fragilidade da estrutura.

A fratura em forma de concha na região de cristal colunar do lingote é uma fratura anormal, com uma microfissura que exibe sulcos de clivagem e rasgo, indicando a fragilidade do lingote. A origem da microtrinca de clivagem está localizada na superfície livre do cristal do limite do grão e é causada pela presença de carbonetos contendo Cr e uma segunda fase contendo Al.

Quando o teor de alumínio excede 0,09%, é mais provável que a fratura em forma de concha ocorra na região do cristal colunar. Durante o processo de desoxidação do alumínio, se o teor de alumínio não for rigorosamente controlado, poderá ocorrer uma quantidade significativa de resíduos de alumínio. Embora o teor original de alumínio no aço fundido atenda aos padrões, devido ao baixo ponto de fusão do alumínio, a concentração de alumínio no aço fundido residual aumenta significativamente, levando à precipitação de uma segunda fase contendo alumínio em forma de dendrito, que é um tipo de micro segregação.

Quando o processo de cristalização é lento, a segunda fase contendo alumínio dendrítico precipita-se do aço fundido residual e é empurrada para o limite de grão da cristalização primária. Se a velocidade de cristalização da matriz exceder uma velocidade crítica, a segunda fase fica presa no cristal em crescimento e acaba aumentando a sensibilidade à fratura intergranular.

O processo de aquecimento do lingote de aço envolve o aquecimento a 500°C por 2 horas, depois o aquecimento a 850°C a uma taxa de 100°C por hora por 2 horas, o aquecimento a 1180°C por 6 horas e, finalmente, a remoção do forno para forjamento.

O 1Cr17Ni2 é um aço inoxidável duplex martensítico-ferrítico que apresenta fragilidade a 475°C. É aconselhável evitar o aquecimento prolongado na faixa de temperatura de 400 a 525°C. Quando o aço 1Cr17Ni2 é aquecido acima de 900°C, sua tendência de crescimento de grãos aumenta, causando um aumento na fragilidade e piorando as condições de forjamento.

Os resultados da análise da composição química mostram que o material do lingote está em conformidade com as especificações técnicas do aço 1Cr17Ni2. Entretanto, a uniformidade de sua microestrutura é inadequada, e a segregação do lingote é significativa.

A estrutura pós-forjamento do lingote de aço é ruim, sendo que a principal causa é um projeto de processo de aquecimento inadequado que aumenta o risco de fragilidade a 475°C. Além disso, o resfriamento lento do lingote durante a fundição leva à precipitação de uma fase contendo alumínio na região do cristal colunar, o que aumenta a sensibilidade a fraturas intergranulares.

Esses dois fatores se combinam para causar rachaduras durante o forjamento.