E se você pudesse reduzir os custos de fabricação e, ao mesmo tempo, aumentar a precisão e a velocidade? Neste artigo, exploramos a eficiência do corte a laser de tubos retos em comparação com os métodos tradicionais. Descubra como essa tecnologia reduz os custos de mão de obra, logística e armazenamento e aprenda dicas de especialistas para otimizar seus processos. Prepare-se para aprimorar sua produção com técnicas avançadas de corte a laser.

Em comparação com o corte tradicional + processamento subsequente, a eficiência do corte a laser de tubo reto tem vantagens óbvias em termos de eficiência de produção e custo de mão de obra.

Ele pode realizar o processamento único de peças, desde matérias-primas até produtos acabados.

A alta integração dos procedimentos de processamento pode reduzir bastante os problemas de altos custos de mão de obra, logística e armazenamento no processamento tradicional de vários processos.

Além disso, a automação total do processo de processamento pode melhorar muito a consistência das peças para a conveniência da soldagem automática subsequente na montagem, etc.

Anteriormente, devido ao início tardio das empresas nacionais, a maioria dos equipamentos era importada.

Nos últimos anos, com o aprimoramento do nível técnico, a linha reta tubo laser O equipamento foi amplamente localizado.

Com o desenvolvimento contínuo dos campos domésticos relacionados nos últimos anos, as funções de vários equipamentos domésticos foram aprimoradas continuamente, e o preço diminuiu ano a ano, o que aumentou significativamente a popularidade dos equipamentos a laser de tubo reto.

Embora o tubo reto corte a laser tem várias vantagens em comparação com o método de processamento tradicional, pois, devido aos diferentes métodos de processamento, o processo de processamento e alguns detalhes das peças acabadas são ligeiramente diferentes do processamento mecânico tradicional, o que exige uma identificação específica.

Em combinação com nosso modo de operação real e casos de melhoria no local, serão discutidos os três aspectos a seguir: compensação do caminho final, melhoria da perda do caminho de corte do perfil de seção aberta e diferentes métodos de compensação de kerf do corte a ar e do corte a oxigênio.

Leitura relacionada: O que você deve saber sobre o Kerf cortado a laser

Esta parte explica principalmente dois aspectos:

Primeiro, o chanfro da extremidade do tubo retangular ou do tubo quadrado é cortado e montado com o plano; o segundo é a junta de topo da linha de interseção de tubos circulares.

⑴ Montagem do chanfro e do plano da extremidade do tubo.

O chanfro da extremidade é um estado comum da peça, que tem alta probabilidade na produção diária. O tubo retangular é usado como exemplo para análise e explicação.

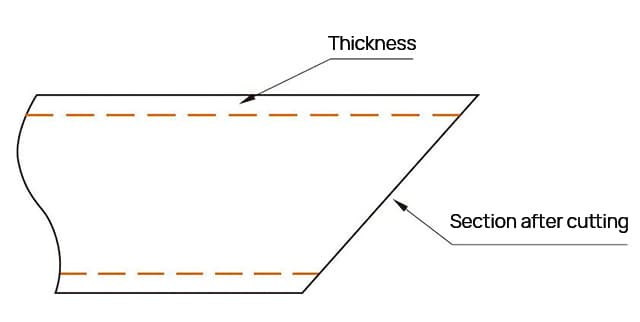

As Figuras 1 e 2 mostram, respectivamente, o estado teórico e o estado real do cabeçote da extremidade traseira do corte de metais processo.

Pode-se observar que o estado real sob o cabeçote da extremidade traseira do processo tradicional de corte de metal é consistente com o estado teórico, e toda a seção é uma linha reta a partir da vista superior, de modo que não haverá discrepância entre o objeto real e o desenho, nem haverá disputas de qualidade.

Fig. 1 Estado teórico do corte de metal

Fig. 2 Status real do corte de metal

O corte a laser é diferente do corte tradicional.

O corte a laser consiste no fato de o cabeçote de corte a laser cortar ao longo de um determinado caminho para obter a forma final necessária.

Ao cortar, o material de base é derretido ao longo do caminho de corte por meio de feixes de alta energia para concluir a separação dos materiais, o que leva à direção ilegal entre o próximo caminho e o caminho anterior.

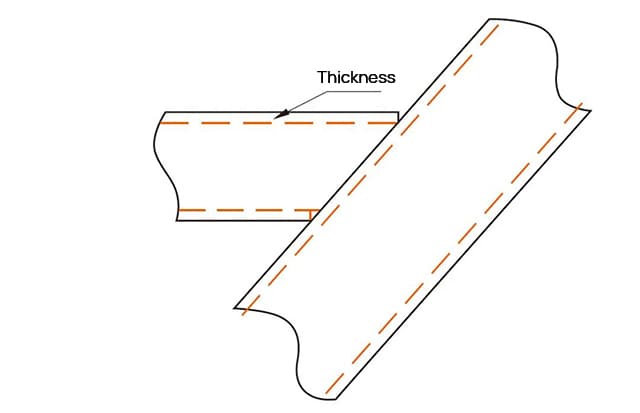

Depois de cortar uma seção do caminho, a seção real terá uma seção de espessura de material saliente ou uma seção de espessura de material ausente, ou seja, "material em excesso" ou "material ausente", conforme mostrado na Fig. 3 e na Fig. 4.

Fig. 3 Diagrama esquemático de processamento a laser final

Fig. 4 Status após o corte real

O estado mostrado na Fig. 4 (b) tem pouco impacto sobre o uso real, a menos que haja requisitos especiais de resistência e seja necessário um reforço adicional, o que normalmente não afetará o uso subsequente.

No entanto, o estado mostrado na Fig. 4 (a) causará diferenças entre as superfícies de contato reais e teóricas devido ao "excesso de material", e a parte do "excesso de material" interferirá nas partes correspondentes, resultando em desvio dimensional, conforme mostrado nas Fig. 5 e Fig. 6.

Fig. 5 Diagrama esquemático do desvio de correspondência causado por "excesso de material"

Fig. 6 Estado real do desvio de ajuste causado por "excesso de material"

Na figura, a linha azul é a linha de ajuste real, e a linha preta é a linha de ajuste teoricamente necessária.

É possível observar no diagrama esquemático que há um ângulo X entre a linha de encaixe real e a linha de encaixe teoricamente necessária devido ao "excesso de material", que terá dois efeitos na sequência subsequente: devido à interferência, as peças não podem ser colocadas na fixação normalmente;

O desvio de posição das peças combinadas afeta a precisão de todo o conjunto.

A análise e a comparação acima mostram que, para as peças processadas pelo chanfro de extremidade, a compensação do caminho do cortador deve ser considerada no layout do caminho antes do corte a laser.

O fenômeno do "excesso de material" deve ser evitado com o ajuste do caminho de corte, que tem um impacto importante na qualidade do processamento dessas peças. A modificação específica do caminho é mostrada na Fig. 7.

Fig. 7 Comparação antes e depois da compensação de caminho

Na figura, a linha azul celeste é o caminho antes da compensação, o que causará o fenômeno do "excesso de material".

A linha verde é o caminho após a compensação. Após adicionar a compensação de caminho, o estado da seção após o corte pode ser significativamente melhorado, conforme mostrado na Fig. 8.

Fig. 8 Status da peça após a compensação

O diagrama de ajuste após a adição da compensação de caminho é mostrado na Figura 9, e o estado de ajuste real é mostrado na Fig. 10.

A figura mostra que as posições absolutas das duas peças reais não serão alteradas, e a qualidade da montagem pode ser garantida de forma eficaz.

Fig. 9 Diagrama esquemático de correspondência após o corte compensado

Fig. 10 Estado de correspondência real após o corte compensado

(2) Junta de topo da linha de interseção de tubo circular.

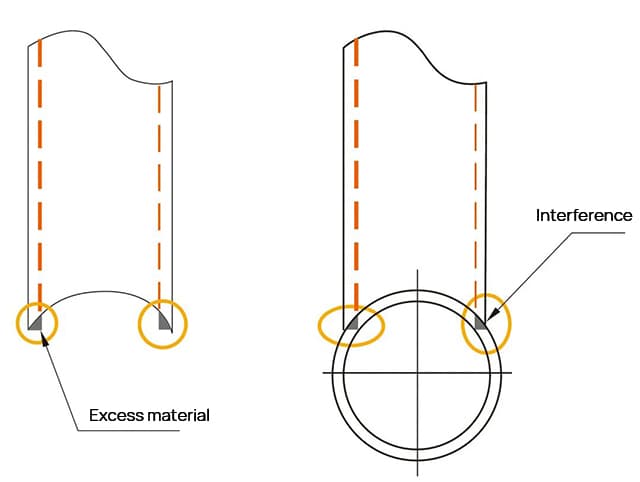

Coincidentemente, devido à influência do método de processamento de corte a laserSe o caminho não for ajustado durante a junta de topo das linhas de interseção dos tubos circulares, a espessura do material também será "material em excesso", resultando em interferência na coordenação.

Tomando como exemplo a sobreposição de dois tubos de φ25 mm e φ30 mm, o tubo de φ30 mm é um encaixe de tubo sobreposto.

Consulte a Fig. 11 para ver o diagrama esquemático da sobreposição teórica e a Figura 12 para ver a forma teórica da extremidade do encaixe de tubo de φ25 mm.

Pode-se observar que a extremidade do encaixe do tubo de φ25 mm é um ângulo agudo, ou seja, há um certo radiano na espessura do material.

No entanto, durante o corte a laser de tubos retos, a direção da espessura do material é reta após o corte, perpendicular à direção do eixo do encaixe do tubo, e também há um fenômeno de "excesso de material".

Isso certamente causará interferência na superfície de contato, conforme mostrado na Fig. 13.

Fig. 11 Diagrama esquemático do sistema teórico Lapidação

Fig. 12 Forma teórica da conexão de tubo de Φ25 mm

Fig. 13 Imagem do efeito antes da compensação

Em vista disso, ao cortar acessórios para tubos desse formato, o problema da compensação da extremidade também deve ser considerado.

Como os tubos retangulares, modifique o caminho de corte, adicione a compensação de caminho e otimize o caminho, conforme mostrado na Fig. 14.

Fig. 14 Efeito de coordenação após a compensação

A Fig. 14 mostra que a linha verde no círculo vermelho é o caminho após a adição da compensação, e a linha azul celeste é o caminho antes da adição da compensação.

É possível observar que, após a adição da compensação, a posição de corte da extremidade longa do formato do tubo muda, mas o fenômeno do "excesso de material" desapareceu.

No corte real, embora os defeitos, como a suspensão de escória, ainda tenham um certo impacto devido a essa compensação, esses efeitos são muito pequenos.

Isso não afetará muito o uso subsequente e o tamanho da montagem.

Atualmente, o laser de tubo reto pode não apenas cortar perfis fechados, mas também cortar perfis de seção aberta, como canal de aço e ângulo de aço.

Diferentemente dos tubos retangulares e dos tubos quadrados, a superfície externa dos perfis de seção aberta é principalmente angular e não há ângulo R.

Como a seção não está fechada, o caminho de corte não está fechado. Em nossa produção inicial, a perda de caminho ocorre com frequência.

Esse fenômeno só existe no processamento de perfis de seção aberta.

Tomando o aço angular como exemplo, o caminho de corte é perdido como mostrado na Fig. 15.

Fig. 15 Percurso de corte ausente do aço angular

Em vista desse fenômeno, tentamos resolvê-lo a partir da perspectiva da geração de caminhos de software.

Após um longo período de verificação, o software gera automaticamente caminhos bons e ruins, sem regularidade.

Portanto, quando esse fenômeno ocorre, só podemos parar de usar a função de geração automática de caminho do software e planejar os caminhos de corte manualmente.

Embora o problema tenha sido resolvido, a edição manual do caminho é lenta, consome tempo e é extremamente inconveniente de usar.

Em vista do fenômeno acima, o produto foi parcialmente otimizado.

Os filetes foram filetados na posição do círculo vermelho na Fig. 16.

Os cantos não apareciam quando os filetes eram tangentes, e os filetes eram tangentes a duas bordas adjacentes, de modo que o sistema os definia como uma única borda.

Fig. 16 Canto redondo de R5mm nos cantos

Depois que a peça é filetada, o sistema de geração de programa de laser de tubo reto é usado para gerar o caminho, e o fenômeno de perda de caminho desaparece, conforme mostrado na Fig. 17.

Para verificar se esse fenômeno é um caso, altere e verifique essas peças uma a uma.

Faça filetes nos cantos das peças com perda de caminho e, em seguida, use o sistema para gerar o caminho necessário. Após um ano de verificação, a perda de caminho não ocorreu novamente.

Fig. 17 Caminho recém-gerado

Por meio dessa verificação, pode-se concluir que, para perfis de seção aberta, como o aço angular, sua seção não é fechada, o que tem um certo impacto sobre a geração real do caminho.

Não se sabe ao certo se é um bug do próprio programa ou um defeito da lógica subjacente.

No momento, esse fenômeno não pode ser totalmente evitado nos equipamentos a laser de tubo reto Pentium e Trumpf usados por nossa empresa, mas pode ser evitado por meio da operação de filés.

No momento, essa é uma solução relativamente razoável e eficaz.

Com o desenvolvimento do setor nacional de laser, a tecnologia de corte a ar de baixo custo amadureceu gradualmente e a aplicação no mercado aumentou gradativamente.

Tomando nossa empresa como exemplo, sempre usamos o corte com oxigênio antes, mas o equipamento de corte a laser de tubo reto recém-adquirido foi trocado pelo corte a ar nos últimos dois anos.

Em comparação com o corte com oxigênio e nitrogênio, a diferença mais intuitiva é que o custo de processamento é bastante reduzido.

Como o próprio ar está ao nosso redor, o uso do corte de ar só precisa considerar o custo de eletricidade incorrido quando o próprio equipamento é usado, e nenhum custo adicional de gás auxiliar precisa ser calculado.

Embora o corte a ar leve a rebarbas e escória na superfície de corte, no caso dos perfis, esses defeitos ocorrem principalmente na superfície interna dos perfis, o que tem relativamente pouco impacto na superfície externa.

Além disso, nossos acessórios para tubos são usados principalmente para várias peças estruturais, que têm requisitos relativamente menos rigorosos quanto à aparência do corte, de modo que o impacto em nossa produção real é relativamente pequeno.

Após o comissionamento inicial e um período de produção do nosso equipamento, descobrimos que, em comparação com o corte com oxigênio, a compensação do corte deve ser considerada ao gerar o caminho.

A espessura da parede de nossos tubos comuns é de 2 a 5 mm. A velocidade original usos da máquina de corte a laser corte de oxigênio, e o tamanho do bocal de corte é, em sua maioria, de 0,5 a 1,5 mm.

O problema da compensação de kerf não é considerado na produção diária.

No entanto, depois que o novo equipamento que usa corte a ar é colocado em uso, descobre-se que o tamanho do bico de corte chega a 3 mm, e o problema da grande folga de encaixe das peças é frequentemente relatado posteriormente.

Depois de comparar os objetos reais cortados pelos dois métodos de corte, finalmente descobrimos que o problema está na compensação do corte.

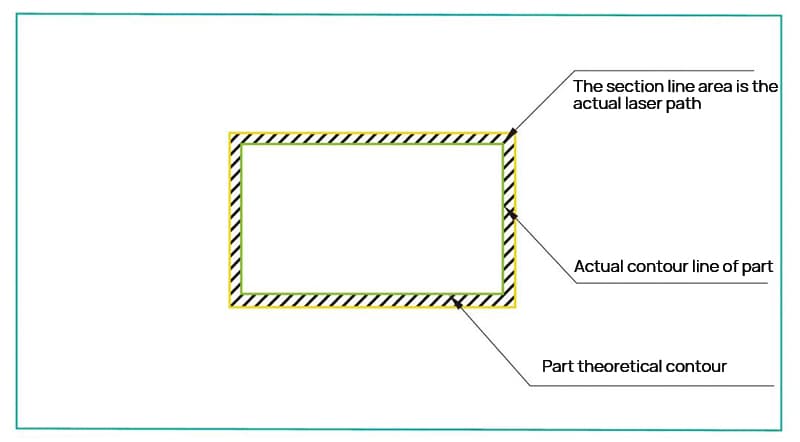

No estado teórico do corte de peças, todos nós temos como padrão que a largura do corte é infinitamente pequena;

No processo de corte real, o feixe de laser tem um determinado diâmetro, o que leva a três formas no processo de corte real.

Suponha que o comprimento teórico do contorno seja L, a largura seja W e o diâmetro do feixe de laser seja D.

(1) Modo I: o caminho central do diâmetro do feixe de laser coincide com a linha de contorno teórica, conforme mostrado na Fig. 18.

O tamanho real do contorno após o corte dessa forma: Wreal=Wteórico - D, Lreal=Lteórico - D.

O tamanho real é um diâmetro do bocal de corte menor do que o tamanho teórico.

Fig. 18 Modo - Corte

(2) Modo 2: A parte externa do diâmetro do feixe de laser coincide com a linha de contorno teórica, conforme mostrado na Fig. 19.

Dessa forma, o tamanho real do contorno após o corte: W real=W teórico - 2D, L real=L teórico - 2D, e o tamanho real é menor do que o tamanho teórico em dois diâmetros do bocal de corte.

Fig. 19 Corte no modo II

(3) Modo 3: o lado interno do diâmetro do feixe de laser coincide com a linha de contorno teórica, conforme mostrado na Fig. 20.

A linha de contorno real desse método de corte coincide com a linha de contorno teórica.

Fig. 20 Corte no modo III

Ao cortar das três maneiras acima, a parte cortada no meio é a parte necessária.

Se a parte cortada no meio for sucata, será necessário fazer o inverso.

Pode-se observar nos três estados acima que o corte a laser real é afetado pelo feixe e pelo diâmetro do bocal de corte, e o caminho de corte real tem um certo impacto sobre as dimensões gerais das peças: ao usar o corte com oxigênio, devido ao efeito de suporte da combustão do oxigênio, o diâmetro do bocal de corte não precisa ser muito grande para atingir a intensidade de energia necessária, e não importa qual seja o método de corte, ele tem pouco impacto sobre o contorno real;

No entanto, quando o corte de ar é usado, o conteúdo de oxigênio no gás diminui e o efeito de apoio à combustão diminui, levando a um aumento na energia.

Isso se reflete na produção, pois o diâmetro do bocal de corte é muito grande.

O diâmetro do bocal de corte usado por nossa empresa para o corte a ar no local chega a 3 mm, e o diâmetro do bocal de corte é muito grande, o que leva à redução do desvio de tolerância e ao aumento das alterações na precisão dimensional.

Portanto, ao usar o corte a ar, a compensação de ranhuras deve ser considerada ao gerar o caminho para garantir a precisão necessária da peça.

Leitura relacionada: A aplicação do ar como gás auxiliar no corte a laser

Com o desenvolvimento do setor nacional de laser, o equipamento de laser de tubo reto tornou-se um equipamento relativamente maduro.

A maioria das peças pode ser processada internamente, e a participação no mercado tem aumentado gradualmente.

A análise acima é apenas uma pequena parte dos problemas que nossa empresa encontrou no uso de equipamentos a laser de tubo reto que afetam a precisão da produção de peças.

Precisamos prestar atenção aos problemas na geração real de caminhos, na esperança de trazer alguma ajuda ou inspiração para nossos colegas do setor.

.jpg)