Você já pensou na importância do endireitamento na fabricação de chapas metálicas? Esse processo crucial garante a precisão e a qualidade do produto final. Neste artigo, exploraremos os vários métodos e técnicas usados para endireitar peças de chapa metálica, com base na experiência de profissionais experientes da área. Ao final, você terá uma compreensão mais profunda de como essa etapa, muitas vezes negligenciada, pode fazer toda a diferença no seu processo de fabricação.

Os componentes de aço podem sofrer várias deformações devido a forças externas, tensões térmicas ou inconsistências inerentes ao material. As matérias-primas, como chapas de aço e seções estruturais, geralmente apresentam deformações como irregularidades, flexões, torções e empenamentos antes do processo de fabricação. Essas irregularidades representam desafios significativos para manter a precisão e a qualidade das operações subsequentes, incluindo marcação, numeração, lofting e a fabricação e montagem geral das peças.

A presença dessas deformações pode levar a vários problemas críticos:

Para mitigar esses desafios e garantir a mais alta qualidade no produto final, é imperativo implementar um processo de endireitamento antes de prosseguir com as operações de marcação, numeração, lofting e conformação. Essa etapa crucial envolve a aplicação cuidadosa de força controlada ou tratamento térmico para restaurar o material à sua geometria pretendida:

Ao abordar as deformações no início do processo de fabricação, os engenheiros podem melhorar significativamente a eficiência, a precisão e a confiabilidade de todo o fluxo de trabalho de produção.

Deformação causada por tensão residual no aço

Durante o processo de laminação do aço, podem ocorrer tensões residuais que levam à deformação do material. Por exemplo, se o mecanismo de ajuste do rolo não funcionar corretamente, a folga entre os rolos pode se tornar inconsistente durante a laminação de uma placa de aço. Isso resulta em uma extensão não uniforme do aço ao longo da direção de laminação.

As áreas sujeitas a folgas menores do rolo sofrem maior extensão, enquanto aquelas com folgas maiores sofrem menor extensão. Consequentemente, as tensões de compressão se desenvolvem em regiões de maior extensão e as tensões de tração se formam em áreas de menor extensão.

Quando o aço esfria rapidamente ou devido a outros fatores, essas tensões permanecem presas no material, formando tensões residuais. Em operações subsequentes, como cisalhamento, corte térmico ou outros processos, essas tensões residuais são parcialmente liberadas, causando a deformação do aço.

Deformação induzida pelo processamento do aço

Durante o processamento do aço, a deformação pode ocorrer devido a forças externas ou aquecimento não uniforme. Por exemplo, operações como cisalhamento, corte por chama ou soldagem de chapas de aço podem levar à deformação devido a concentrações de tensão localizadas e gradientes térmicos durante os ciclos de aquecimento e resfriamento.

Deformação resultante de transporte e armazenamento inadequados

As matérias-primas usadas no trabalho a frio de chapas metálicas, como grandes chapas de aço e seções estruturais, são suscetíveis à deformação durante o manuseio. Técnicas de elevação, métodos de transporte ou práticas de armazenamento inadequados podem causar flexão, torção e deformação localizada devido ao peso próprio do material e às concentrações de estresse.

Estratégias de mitigação

Para minimizar a deformação dos componentes de aço:

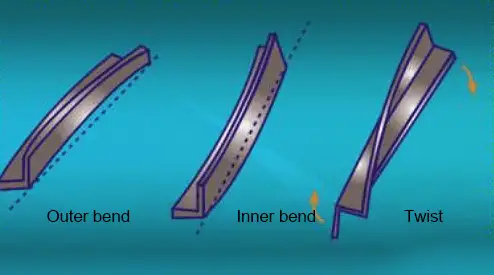

O processo de endireitamento na fabricação de metais baseia-se na manipulação de tensões internas na estrutura do material. Esse princípio pode ser entendido considerando-se o aço como um composto de várias camadas de fibras dispostas ao longo de sua espessura.

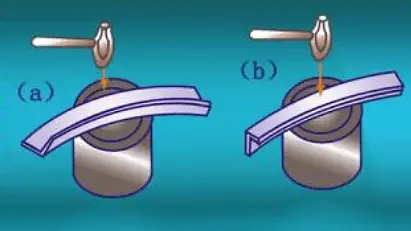

Em uma peça de aço idealmente reta, todas as camadas de fibra apresentam o mesmo comprimento. No entanto, quando o aço é submetido à flexão, essas camadas sofrem alongamento diferencial. Conforme ilustrado na figura, os comprimentos inicialmente iguais de "ab" e "cd" tornam-se desiguais após a flexão. As fibras externas (representadas por "a/b") se alongam, enquanto as fibras internas (representadas por "c/d") se comprimem.

O alisamento visa restaurar a uniformidade do comprimento das fibras por meio de dois mecanismos principais:

O objetivo de ambas as abordagens é igualar o comprimento de todas as camadas de fibra, eliminando assim as tensões residuais que causam flexão, torção ou deformações irregulares no aço ou na peça de trabalho. Esse processo não apenas melhora a precisão geométrica, mas também aprimora as propriedades mecânicas e a resistência à fadiga do material.

As técnicas modernas de endireitamento geralmente empregam uma combinação de métodos mecânicos e térmicos, utilizando sistemas avançados de detecção e controle para obter resultados precisos e uniformes em vários tipos de aço e geometrias de produtos.

Fig.1

Há vários métodos para endireitar o aço, que podem ser classificados em endireitamento manual, mecânico e por chama, dependendo da fonte e do tipo de força externa aplicada. Cada método tem suas aplicações, vantagens e limitações específicas nos processos de metalurgia.

Ferramentas comuns para endireitamento manual - Martelo manual

Como usar um martelo manual para endireitar aço:

Requisitos operacionais:

Martelo

O martelo é uma ferramenta essencial para o trabalho a frio com chapas metálicas, e ele vem em vários formatos e serve para várias finalidades.

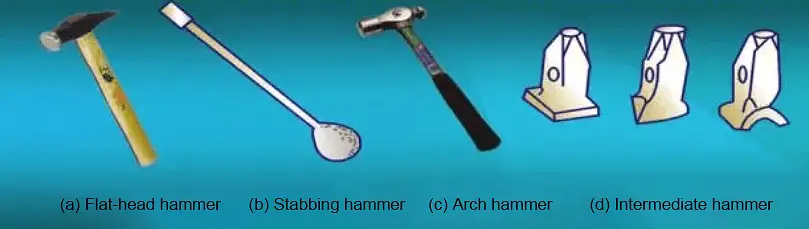

(1) Martelo de cabeça chata:

Ele é usado principalmente para golpear superfícies planas e também para alcançar recessos mais profundos e cantos de borda, conforme mostrado na Figura 2-a.

(2) Martelo de esfaqueamento:

Ele é usado principalmente para golpear diretamente componentes em forma de arco, mas também pode funcionar como ferramenta de alavanca e calço, conforme mostrado na Figura 2-b.

(3) Martelo de arco:

Ele é usado principalmente para moldar e produzir peças de trabalho em forma de arco, como reformar ou preparar tampas de extremidade para eixos de carros pequenos, conforme mostrado na Figura 2-c.

(4) Martelo intermediário:

O martelo intermediário é usado para evitar o martelamento direto na peça de trabalho, conforme mostrado na Figura 2-d.

Fig.2 Martelo

(5) Martelo de plástico com cabeça chata:

É usado principalmente para aparar cantos de caixas e outras peças, conforme mostrado na Figura 2-e.

(6) Martelo de ponta cruzada:

É usado principalmente para eliminar pequenos buracos na superfície da peça de trabalho, conforme mostrado na Figura 2-f.

(7) Outros tipos de martelos:

Dependendo das necessidades específicas do processo de martelamento, a cabeça do martelo pode ser moldada em várias formas, como martelos de borracha, madeira ou cobre, conforme mostrado na Figura 2-g.

Fig.2 Martelo

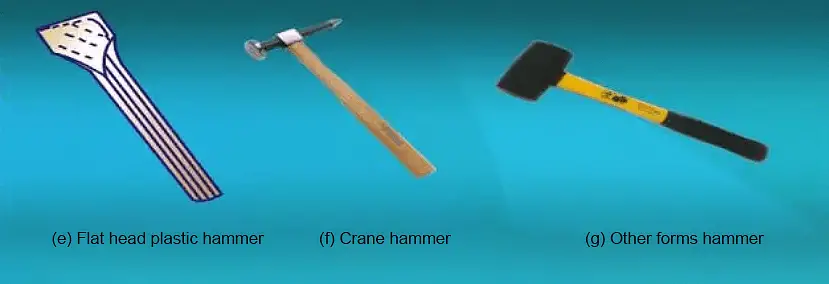

O uso correto do martelo manual é mostrado na Figura 3.

Fig.3 Uso correto do martelo manual

O endireitamento manual é realizado com ferramentas como um martelo, uma placa plana, uma bigorna de furadeira ou um torno de bancada. Os métodos comuns de endireitamento manual incluem o método de extensão, o método de torção, o método de flexão e o método de alongamento.

Método de extensão

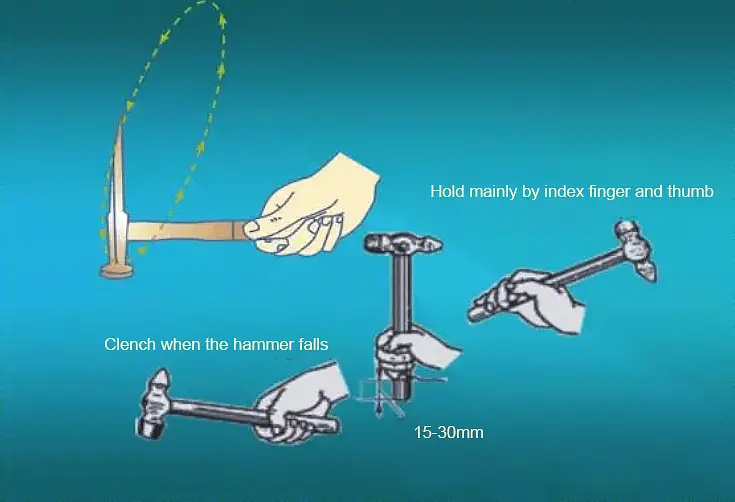

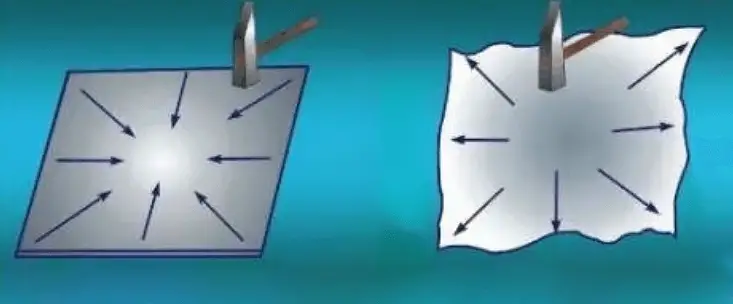

O método de extensão é usado principalmente quando o meio da chapa metálica é convexo e as bordas são onduladas ou deformadas, conforme mostrado na Figura 4.

Figura 4 Método de alongamento para endireitar placas metálicas finas

Método de torção

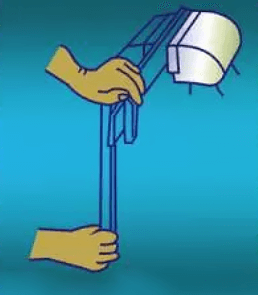

O método de torção é usado para corrigir a distorção das tiras. Na operação, as tiras são mantidas em um torno de bancada e torcidas de volta à sua forma original usando uma chave inglesa, conforme mostrado na Figura 5.

Fig.5 Torcer a tira de endireitamento

Método de flexão

O método de dobra é usado para endireitar várias barras e tiras dobradas que se dobram na direção da largura.

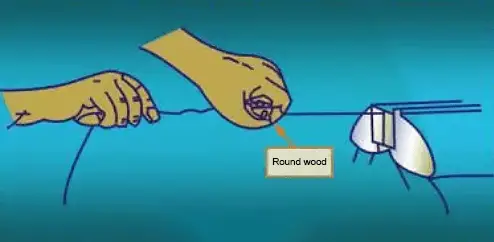

Método de alongamento

O método de alongamento é usado para corrigir uma variedade de fios finos, como mostrado na Figura 6.

Fig.6 Endireitamento por estiramento de materiais retos

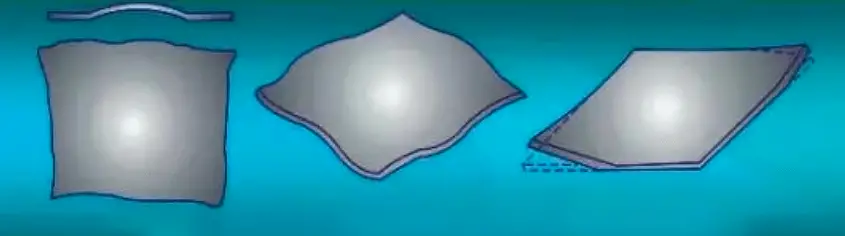

Endireitamento da superfície protuberante:

Endireitamento da urdidura da borda:

Figura 7

Endireitamento da urdidura diagonal

Etapa 1: Coloque a chapa deformada sobre a plataforma e segure a chapa metálica com a mão esquerda e o martelo com a mão direita.

Etapa 2: Comece a bater ao longo da linha diagonal sem dobras e, em seguida, estenda para ambos os lados a fim de esticar e corrigir a folha, conforme mostrado na Figura 8.

Etapa 3: Depois que a folha tiver sido corrigida em sua maior parte, use um martelo de madeira para fazer uma batida de ajuste final para garantir que todo o tecido seja esticado uniformemente.

Endireitamento de chapas metálicas

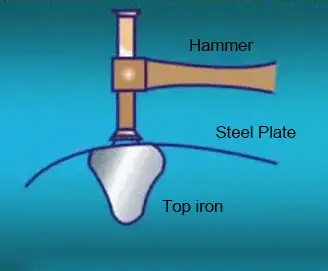

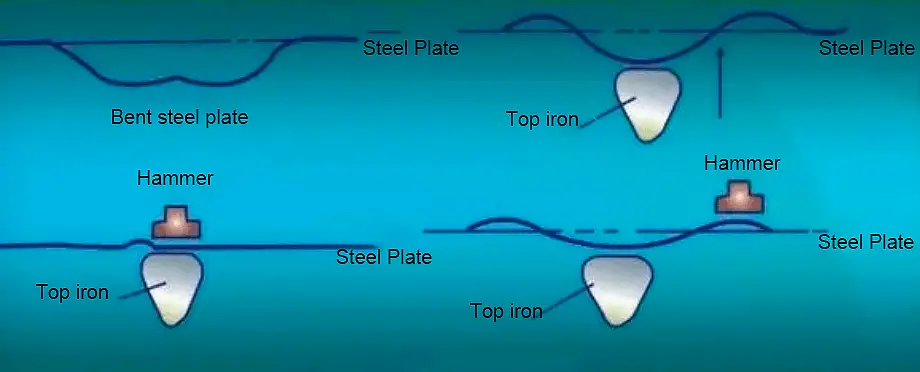

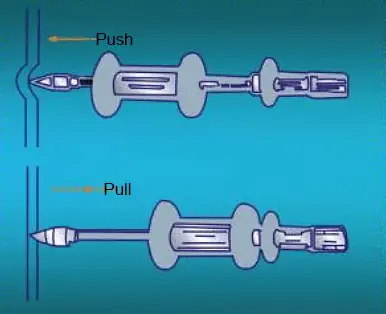

Conforme ilustrado na Figura 9, use uma claquete (feita de ferro) para bater na chapa a fim de encurtar a parte saliente e esticar a parte tensionada sob pressão, atingindo o objetivo de endireitar.

Fig.8 Endireitamento do empenamento diagonal

Fig.9 Alisamento de chapas metálicas com batidas e empurrões

Endireitamento de curvaturas convexas deformadas

Conforme ilustrado na Figura 10, o martelo deve estar alinhado com o centro do ferro superior para começar e, em seguida, o processo de endireitamento é realizado com o martelo.

Fig.10 Endireitamento da deformação da curva convexa

A mão que está segurando o martelo não deve segurar com muita força, em vez disso, deve se apoiar no pulso para fazer força. A velocidade de percussão deve ser de aproximadamente 100 batidas por minuto.

Endireitamento de alargamento de superfície côncava

Conforme ilustrado na Figura 11, o ferro de elevação deve ser posicionado ligeiramente acima do ponto de martelamento, que é a parte elevada da superfície irregular.

Fig.11 Endireitamento de alargamento de superfície côncava

Isso permite que a placa seja submetida a uma força entre o ferro da cabeça e o ponto de martelamento.

Endireitamento de grandes concavidades

Conforme mostrado na Figura 12, primeiro a parte central da concavidade é aquecida até o estado rosa quente com um maçarico e, em seguida, a parte inferior da parte central é levantada com um ferro de passar, redefinindo a concavidade original.

Em seguida, o martelo e o ferro superior são usados juntos para nivelar gradualmente a parte elevada, restaurando a forma geométrica original.

Figura12 Endireitamento de uma grande concavidade

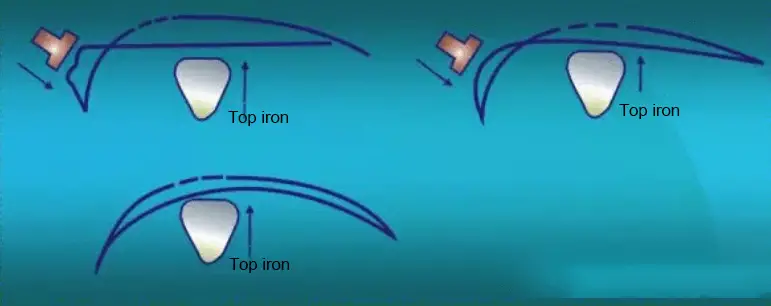

Endireitamento de superfícies de grande curvatura

Conforme ilustrado na Figura 13, ao endireitar peças com uma grande curvatura de superfície (como uma superfície altamente convexa), como um para-lama, elas podem ser primeiro aquecidas com uma chama, depois levantadas com um ferro de passar e, por fim, aplainadas com martelo para obter a forma original.

Figura 13 Endireitamento de uma superfície de grande curvatura

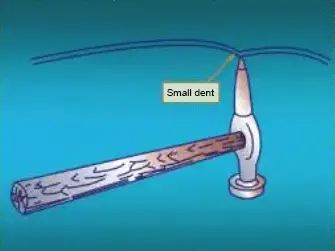

Endireitamento de pequenos amassados

① Conforme mostrado na Figura 14, a ponta de um martelo de picareta é usada para achatar a depressão de dentro para fora.

Fig.14 Endireitamento de pequenos amassados

②Como mostrado na Figura 15, uma haste de escavação é usada para alcançar o espaço estreito e forçar a depressão.

Esse método é geralmente usado para forçar os recessos das portas, dos para-lamas traseiros e de outros painéis fechados da carroceria.

Fig.15 Use um pé de cabra para retirar a depressão

③Conforme mostrado na Figura 16, a depressão é achatada com um extrator de depressão.

Fig.16 Use um extrator para achatar a depressão

Ele é usado principalmente para painéis de carroceria fechados ou rugas que são inacessíveis por trás.

④ A haste de tração é usada para achatar a depressão, conforme mostrado na Figura 17, a saliência é abaixada batendo e puxando, e a depressão é levantada.

Fig.17 Use uma haste de tração para achatar a depressão

Endireitamento de aço plano torcido

Etapa 1: Segure o aço plano no torno de bancada.

Etapa 2: Segure a outra extremidade do aço plano com uma chave de boca e force o aço plano torcido na direção oposta da torção, conforme mostrado na Figura 18.

Fig.18 Use um torno de bancada para corrigir a distorção

Etapa 3: Depois que a distorção for basicamente eliminada, descascamento é usado para corrigi-lo.

Etapa 4∶ Ao perfurar, o aço plano se inclina, a parte plana se apóia na plataforma e a parte deformada torcida se estende além da plataforma, conforme mostrado na Figura 19.

Fig.19

Etapa 5∶Use um martelo para golpear a parte que está levemente deformada para cima, fora da plataforma; a distância entre o ponto de golpe e a plataforma é cerca de duas vezes a espessura da chapa, e mova o aço plano para a plataforma enquanto golpeia.

Etapa 6: Gire 180° e repita a mesma martelada até corrigir.

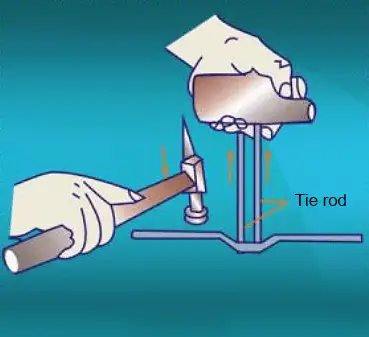

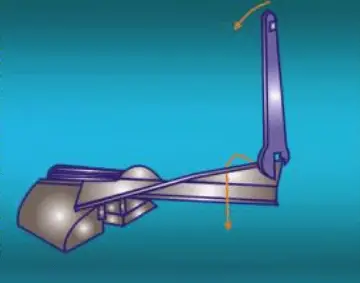

Deformação e endireitamento do ângulo de aço (Figura 20)

Fig.20 Deformação do ângulo de aço

Etapa 1: Coloque a parte externa ângulo de curvatura aço e o ângulo de aço da dobra interna no nó de ferro cilíndrico ou na plataforma com furos.

Etapa 2: Dobre o ângulo para fora, perfure as bordas dos dois lados do ângulo reto, perfure a partir da borda, conforme mostrado na Figura 21(a).

Para o ângulo de curvatura interno, ele precisa vencer as raízes dos dois lados do ângulo reto, conforme mostrado na Figura 21(b).

Fig.21 Endireitamento de ângulo de aço

Etapa 3: Prenda uma extremidade do ângulo torcido em um torno de bancada.

Etapa 4: Segure o lado do ângulo reto da outra extremidade da cantoneira de aço com uma chave de boca e force a cantoneira de aço a se torcer na direção oposta e exceder ligeiramente o estado normal da cantoneira de aço, conforme mostrado na Figura 22.

Fig.22 Endireitamento da distorção do ângulo de aço

Etapa 5: Repita várias vezes para eliminar basicamente a distorção do ângulo de aço.

Endireitamento de deformação de aço redondo

Conforme mostrado na Figura 23, a maior parte do aço redondo está dobrada e deformada, e o endireitamento só precisa colocar o aço redondo na plataforma de modo que as saliências fiquem para cima.

Fig.23 Endireitamento da deformação do aço redondo

Use um martelo intermediário adequado para colocar as saliências redondas de aço e, em seguida, bata na parte superior do martelo intermediário para corrigir.

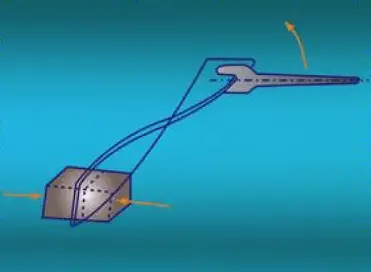

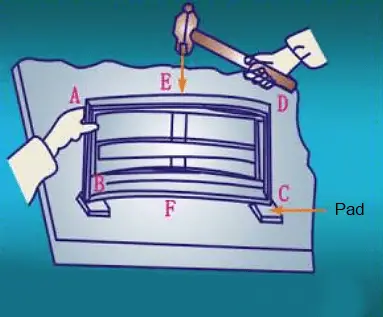

Endireitamento da estrutura retangular

método de endireitamento: Uma peça soldada retangular é mostrada na Figura 24,

Fig.24 Endireitamento da estrutura retangular

Quando os lados AD e BC da estrutura apresentarem flexão, a estrutura poderá ser colocada na plataforma com o flange externo AD voltado para cima. As duas extremidades do lado BC são amortecidas e o ponto elevado E é batido. Se todos os quatro lados estiverem ligeiramente curvados, a estrutura poderá ser perfurada para fora ou para dentro, respectivamente.

Para pequenos erros de tamanho, a moldura pode ser colocada e a extremidade do lado mais longo pode ser batida para diminuir o comprimento total.

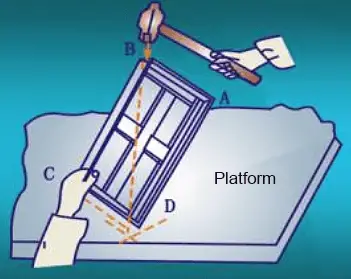

Se os ângulos B e D forem menores que 90 graus, o método mostrado na Figura 25 pode ser usado para martelar o ponto B e expandi-lo.

Fig.25

O endireitamento manual é demorado e exige muita mão de obra, o que o torna adequado apenas para componentes pequenos. Para peças maiores, são utilizadas máquinas especializadas para o endireitamento.

O endireitamento mecânico é realizado com uma máquina de endireitamento que dobra repetidamente a chapa de aço várias vezes, fazendo com que as fibras desiguais da chapa de aço tendam à igualdade e, por fim, atinjam o objetivo do endireitamento.

(1) Mendireitamento mecânico de chapas metálicas peças

Requisitos de operação:

Etapas da operação:

(1) Nivelamento mecânico de chapas metálicas:

Método de nivelamento: Conforme mostrado na Figura 26, ajuste a folga entre os roletes para corresponder à espessura da placa.

Observe que a qualidade do endireitamento depende da precisão dos rolos.

Figura 26 Nivelamento mecânico de chapas metálicas

(2) Laminação de peças de trabalho pré-moldadas

Método de rolagem: Conforme mostrado na Figura 27, primeiro substitua os roletes abaixo da peça de trabalho por roletes que tenham uma curvatura ligeiramente menor do que os roletes acima da peça de trabalho.

Em seguida, levante o rolo inferior usando um dispositivo de liberação rápida e coloque a peça de trabalho entre os rolos. Ajuste a pressão do rolo inferior de modo que a peça de trabalho possa deslizar entre os rolos sob pressão moderada.

Figura 27 Laminação de peças pré-formadas

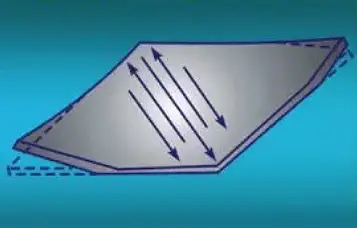

Observações: Certifique-se de que a peça de trabalho esteja totalmente enrolada para evitar o alongamento localizado. Utilize um gabarito para monitorar continuamente a curvatura da peça de trabalho. Depois de laminar as peças de chapa metálica em uma direção, a peça de trabalho deve ser girada 90 graus. Ao repetir esse processo, as linhas de laminação cruzarão a direção original, conforme ilustrado na Figura 28.

Fig.28

Método de laminação para rugas onduladas de chapas planas laminadas:

Conforme ilustrado na Figura 29, a direção do movimento da placa de metal durante a laminação deve ser diagonal à direção original do movimento. Mantenha uma pressão consistente e movimente-se com firmeza para evitar a formação de novas ondulações.

Fig.29

(4) Método de conformação para chapas metálicas grandes

Método de formação: Conforme mostrado na Figura 30, são necessárias duas pessoas para segurar a peça de trabalho durante a laminação de peças grandes de chapa metálica, de acordo com os requisitos da peça de trabalho. Em seguida, a peça de trabalho deve ser movida para frente e para trás no máquina de laminaçãoconforme descrito anteriormente.

Figura 30 Método de formação de peças grandes de chapa metálica

O endireitamento por chama é um método para corrigir a deformação do aço por meio do aquecimento local por chama. O processo aproveita a propriedade dos materiais metálicos de se expandir e contrair com as mudanças de temperatura. Ao aquecer uma área específica com uma chama, a nova deformação pode ser usada para corrigir a deformação original.

1. Posição de aquecimento, taxa de energia da chama e alisamento

A eficácia do endireitamento por chama depende principalmente do local do aquecimento e da taxa de energia da chama. Diferentes posições de aquecimento podem corrigir as deformações em diferentes direções. No entanto, se o local for escolhido incorretamente, ele poderá não apenas deixar de corrigir a deformação, mas também torná-la mais complexa e grave.

2. Método de aquecimento

(1) Aquecimento pontual: A área aquecida tem formato circular com uma determinada faixa de diâmetro, por isso é chamada de aquecimento pontual, conforme mostrado na Figura 31a.

(2) Aquecimento linear: A área aquecida é linear dentro de uma faixa específica e, portanto, é chamada de aquecimento linear, conforme ilustrado na Figura 31b.

(3) Aquecimento triangular: O método de aquecimento em que a área aquecida é triangular é chamado de aquecimento triangular, conforme ilustrado na Figura 31c.

Fig.31 Método de aquecimento

3. Operação de endireitamento da chama

Endireitamento por chama de peça de trabalho convexa central:

Etapa 1: Coloque a chapa metálica na plataforma e prenda-a com grampos ao redor do perímetro.

Etapa 2: Aqueça a área convexa usando aquecimento pontual, como mostrado na Figura 32(a). Como alternativa, o aquecimento linear também pode ser usado, conforme ilustrado na Figura 32(b).

Etapa 3: Depois de endireitado, use um martelo para bater nos clipes horizontalmente para liberá-los e remover a chapa metálica.

Fig.32 Endireitamento por chama da peça de trabalho convexa central

Endireitamento por chama de peças de trabalho com bordas onduladas:

Etapa 1: Prenda a chapa metálica à plataforma em três lados usando grampos, deixando o lado com a deformação ondulada concentrada sem grampos, conforme mostrado na Figura 33.

Etapa 2: Aqueça a placa de forma linear, começando pela área plana em ambos os lados da convexidade e subindo gradualmente até a convexidade, conforme indicado pelas setas na Figura 33.

Explicação:

O comprimento da linha de aquecimento deve ser de 1/3 a 1/2 da largura da placa, e a distância entre as linhas de aquecimento deve ser ajustada com base na altura da protuberância. As protuberâncias mais altas devem ter uma distância menor, normalmente de 20 a 50 mm.

Se o primeiro aquecimento resultar em irregularidades, repita o processo de endireitamento com um segundo aquecimento, escalonando a posição da linha de aquecimento em relação à primeira.

Figura 33 Endireitamento por chama de peças de trabalho com bordas onduladas