Você já se perguntou como conseguir aquelas soldas perfeitas e limpas que parecem profissionais e fortes? Este artigo sobre os fundamentos da soldagem TIG detalha as técnicas e os equipamentos essenciais que você precisa para começar. Não importa se você é um iniciante com o objetivo de dominar o ofício ou se está procurando refinar suas habilidades, este guia abrange tudo, desde os princípios da soldagem TIG até configurações detalhadas de equipamentos e dicas de procedimentos. Mergulhe de cabeça para aprender a criar cordões de solda de alta qualidade com o mínimo de deformação e descubra a versatilidade desse método preciso de soldagem.

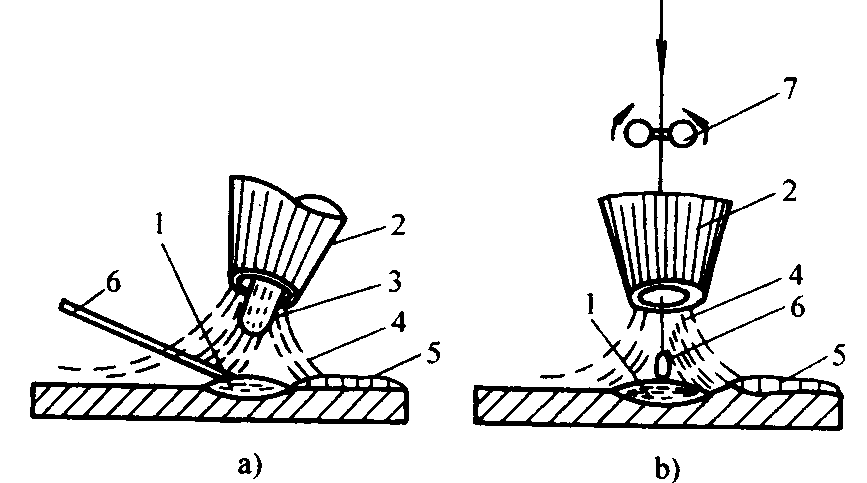

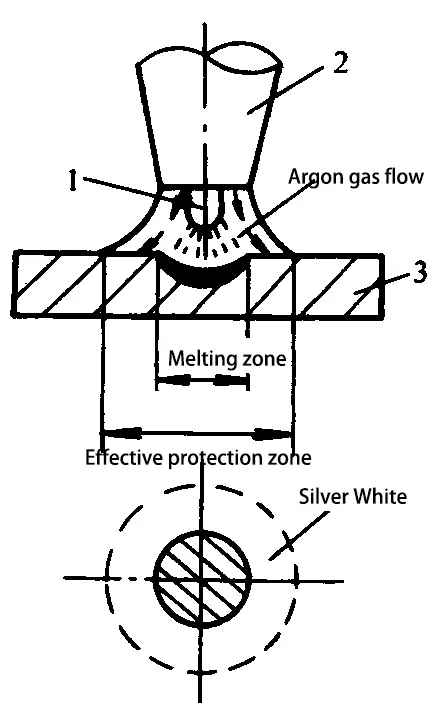

A soldagem Tig é um método de soldagem a arco com proteção gasosa que usa gás argônio como meio de proteção.

1- Piscina fundida

2- Bocal

3- Eletrodo de tungstênio

4- Gás

5- Costura de solda

6- Fio de solda

7- Rolo de alimentação de arame

(1) Alta qualidade da costura de solda:

O argônio é um gás inerte que não reage quimicamente com metais. Ele também não se dissolve no metal líquido. Ao usá-lo como uma camada de gás protetora, ele evita elementos de liga no metal soldado de oxidar e queimar em altas temperaturas. Portanto, isso resulta em altas qualidade da soldagem.

(2) Deformação e estresse mínimos na soldagem:

Isso o torna particularmente adequado para produtos finos soldagem de chapas.

(3) Ampla gama de materiais soldáveis:

Quase todos materiais metálicos podem ser soldadas usando a soldagem Tig.

(4) Técnica de operação fácil de dominar:

É fácil implementar a mecanização e a automação com esse método.

A soldagem Tig pode ser dividida de acordo com o tipo de material do eletrodo utilizado: Inerte de tungstênio Soldagem a gás (eletrodo não consumível) (abreviado como TIG) e soldagem com gás inerte metálico (eletrodo consumível) (abreviado como MIG).

Com base no método de operação, ele pode ser dividido em: soldagem TIG manual, soldagem TIG semiautomática e soldagem TIG automática.

De acordo com o tipo de fonte de alimentação usada, ela pode ser dividida em: Soldagem Tig de corrente contínua (DC) e soldagem Tig de corrente alternada (AC).

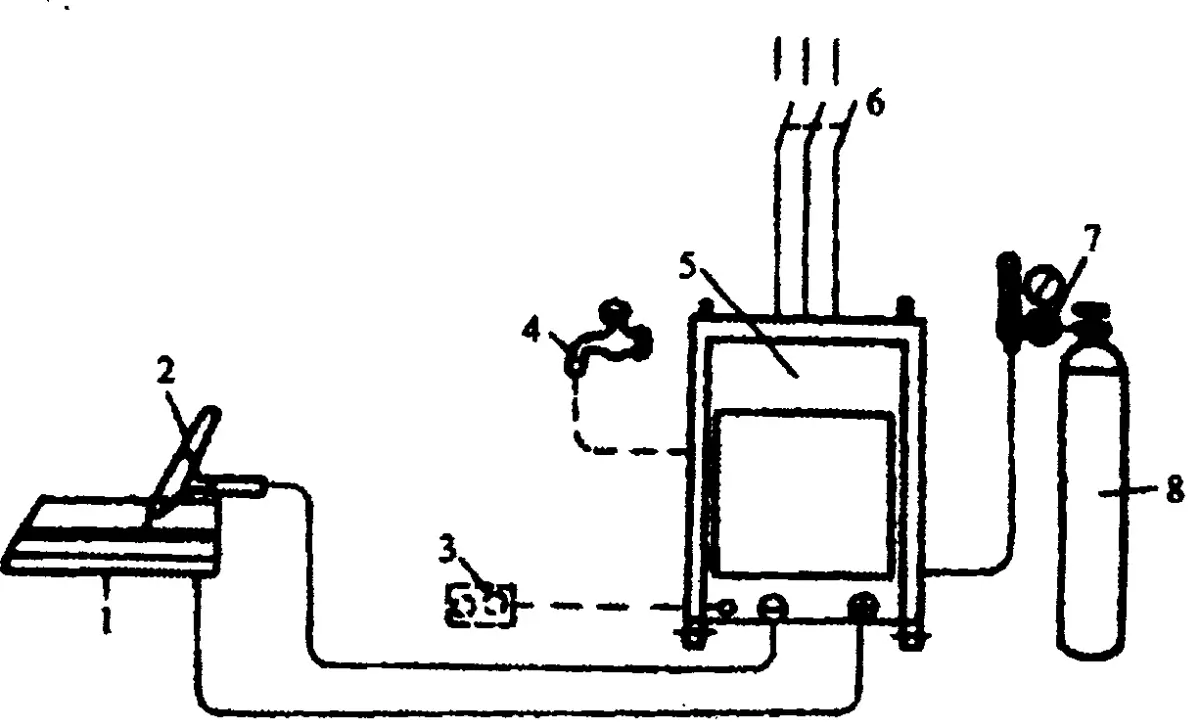

O equipamento de soldagem manual com gás inerte de tungstênio (TIG) consiste em um potência de soldagem uma tocha de soldagem, um sistema de fornecimento de gás, um sistema de controle e um sistema de resfriamento.

1- Peças soldadas

2- Pistola de solda

3- Caixa de controle remoto

4- Água de resfriamento

5- Sistema de energia e controle

6- Interruptor de alimentação

7- Regulador de fluxo

8- Cilindro de gás argônio

(1) Fonte de alimentação de soldagem

A soldagem com gás inerte de tungstênio (TIG) requer um fonte de energia de soldagem com uma característica externa de queda acentuada, que pode ser de corrente contínua (CC) ou corrente alternada (CA). Os soldadores TIG CC comumente usados incluem modelos como o WS-250 e o WS-400, enquanto os soldadores TIG CA incluem modelos como o WSJ-150 e o WSJ-500. Há também soldadores TIG CA/CC, como o WSE-150 e o WSE-400.

(2) Sistema de controle

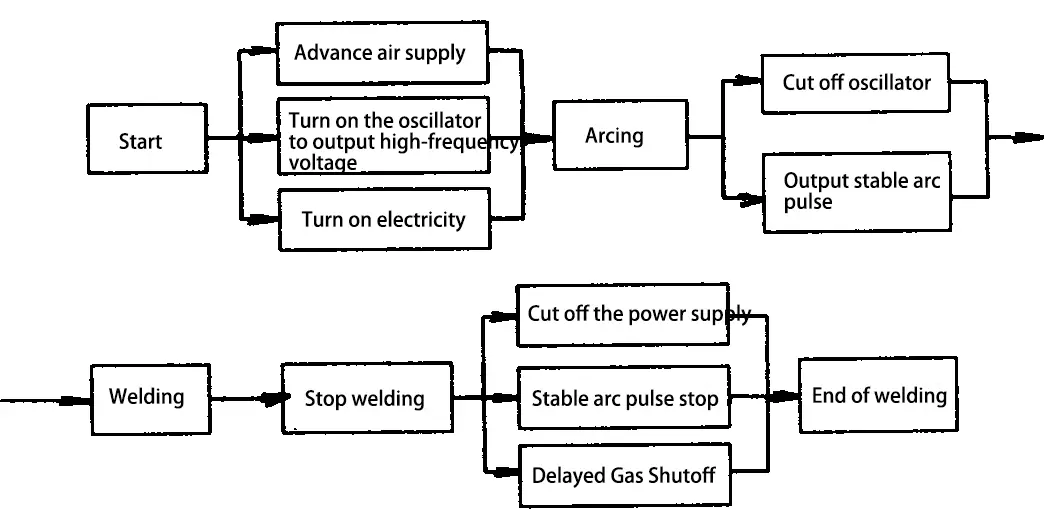

O sistema de controle gerencia as operações em vários estágios de fornecimento de energia, fornecimento de gás e estabilidade do arco por meio do circuito de controle.

Programa de controle de soldagem manual com gás inerte de tungstênio (TIG)

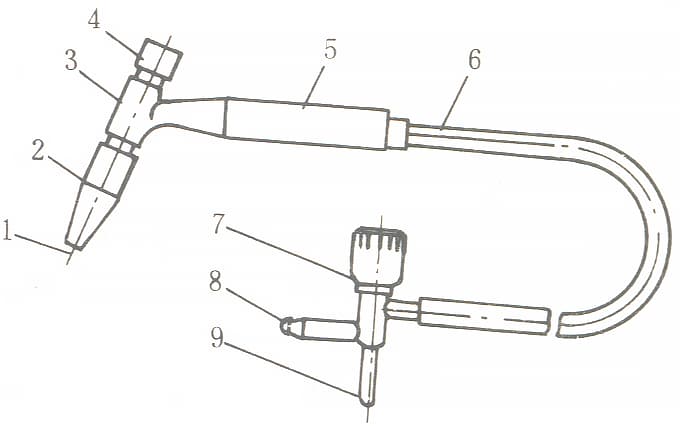

(3) Tocha de solda

A função da tocha de soldagem é prender o eletrodo de tungstênio, conduzir a corrente de soldagem, emitir o fluxo de gás argônio e iniciar ou parar o sistema da máquina de soldagem. A tocha de soldagem vem em três tamanhos: grande, médio e pequeno. Com base no método de resfriamento, ela pode ser dividida em tipos resfriados a ar e resfriados a água. Quando a corrente de soldagem usada é inferior a 150A, pode-se escolher uma tocha de soldagem resfriada a ar, conforme mostrado na figura abaixo.

1- Eletrodo de tungstênio

2- Bocal de cerâmica

3- Corpo da tocha

4- Tampa curta

5- Alça

6- Cabo elétrico

7- Volante do interruptor de gás

8- Acoplamento de ventilação

9- Acoplamento elétrico

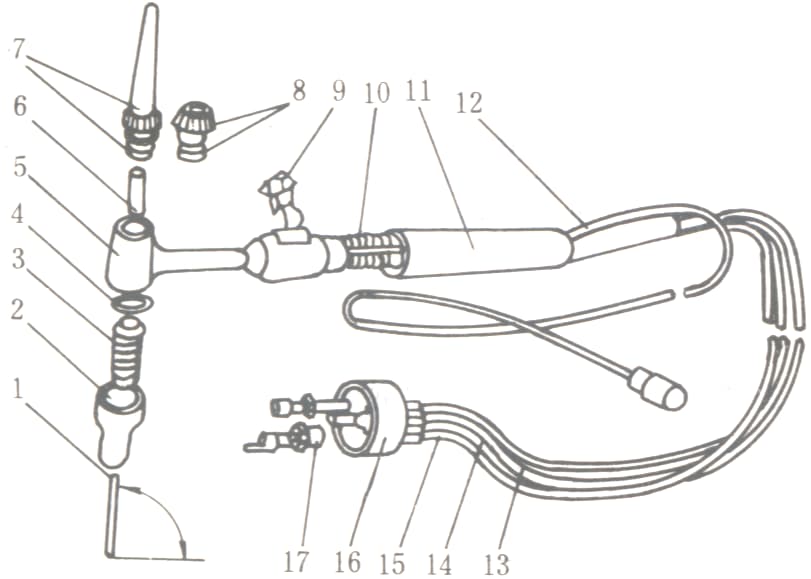

Quando a corrente de soldagem exceder 150A, deverá ser usada uma tocha de soldagem resfriada a água, conforme mostrado na figura abaixo:

1-Eletrodo de tungstênio

2-Bico de cerâmica

3-Divertedor 4,8-Anel de vedação

Corpo com 5 pistolas

Braçadeira de eletrodo de 6 tungstênio

7-Tampa de cobertura

Interruptor em forma de 9 barcos

10-Fiação

11-Punho

Anel de 12 inserções

Mangueira de 13 entradas

Mangueira de 14 saídas

Mangueira de cabo resfriado a água 15

Junta giratória de 16 articulações

17 - Conjunto de água e eletricidade

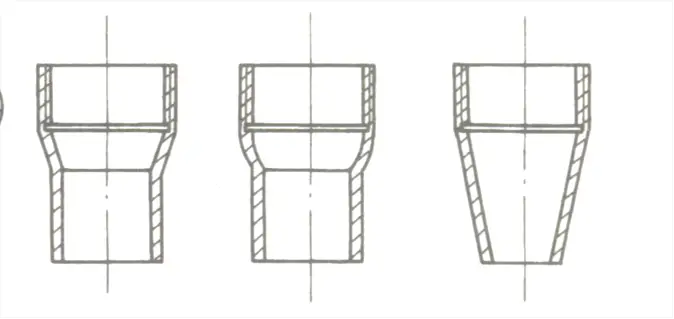

Diagrama esquemático de formatos comuns de bicos de tocha de soldagem

a) Cilíndrico com uma extremidade cônica

b) Cilíndrico com uma extremidade esférica

c) Forma cônica

(4) Sistema de suprimento de gás

O sistema de fornecimento de gás é composto por um cilindro de gás argônio, um regulador de fluxo de gás argônio e uma válvula de gás eletromagnética.

1) Cilindro de gás argônio

O exterior é pintado de cinza e marcado com a palavra "Argon" em tinta verde. A pressão máxima do cilindro de gás argônio é de 15 MPa e ele tem um volume de 40 L.

2) Válvula de gás eletromagnética

Esse dispositivo controla a abertura e o fechamento do caminho do gás, gerenciado por um relé de retardo de tempo. Ele pode cumprir as funções de fornecer gás antecipadamente e interromper o fornecimento de gás posteriormente.

3) Regulador de fluxo de argônio

Esse dispositivo é usado para redução de pressão, estabilização e ajuste do fluxo de argônio. A aparência do regulador de fluxo de argônio é a mostrada na figura à direita.

(5) Sistema de resfriamento

Esse sistema é usado para resfriar o cabo de soldagem, a pistola de soldagem e o eletrodo de tungstênio. Se a corrente de soldagem for inferior a 150A, o resfriamento com água não é necessário. No entanto, quando a corrente de soldagem for superior a 150A, o resfriamento com água é obrigatório, controlado por um interruptor de pressão de água.

Os principais materiais para a soldagem com gás inerte de tungstênio (TIG) incluem eletrodos de tungstênio, gás argônio e arame de soldagem.

(1) Eletrodos de tungstênio

Durante a soldagem Tig, os eletrodos de tungstênio servem para conduzir eletricidade, acender o arco e manter um arco estável. Os tipos de materiais de eletrodo de tungstênio atualmente em uso são os seguintes:

1) Eletrodos de tungstênio puro: Com níveis de pureza superiores a 99,85%, são identificados pelas designações W1 e W2. Os eletrodos de tungstênio puro exigem uma tensão sem carga mais alta da máquina de solda e têm uma capacidade de condução de corrente mais fraca ao usar corrente alternada, por isso são raramente usados atualmente. Para facilitar a identificação, eles geralmente são revestidos de verde.

2) O eletrodo de tungstênio thoriated, com os números de modelo WTh-10 e WTh-15, é feito pela adição de 1% a 2% de dióxido de tório (ThO2) ao tungstênio puro. A taxa de emissão de elétrons do eletrodo de tungstênio thoriated é melhorada, o que amplia a faixa de corrente permitida, reduz a tensão sem carga e melhora a iniciação e a estabilidade do arco. No entanto, ele tem uma leve radioatividade. Para torná-lo facilmente identificável, ele geralmente é colorido de vermelho.

3) O eletrodo de tungstênio ceriado, com o número de modelo Wce-20, é feito com a adição de óxido de cério (CeO) 2% ao tungstênio puro. O eletrodo de tungstênio ceriated é mais fácil de iniciar um arco em comparação com o tungstênio thoriated, tem uma vida útil mais longa e sua radioatividade é extremamente baixa, o que o torna o eletrodo recomendado. material do eletrodo atualmente em uso. Para facilitar a identificação, ele geralmente é colorido em cinza.

Especificações do eletrodo de tungstênio:

O comprimento fornecido varia de 76 a 610 mm;

Os diâmetros comumente usados são 0,5, 1,0, 1,6, 2,0, 2,4, 3,2, 4,0, 5,0, 6,3, 8,0 e 10 mm.

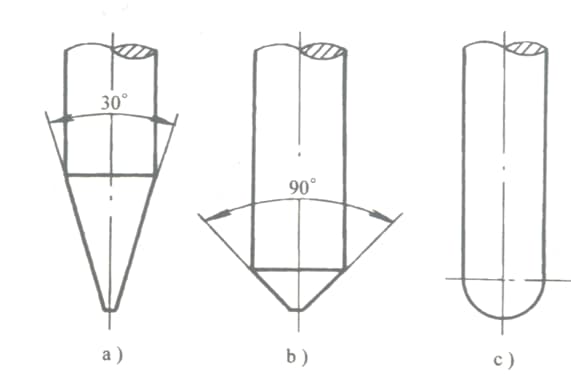

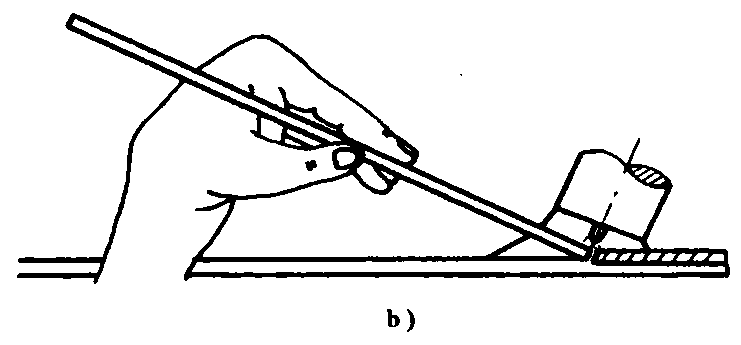

Forma da ponta do eletrodo de tungstênio:

a) Cônico

b) Frustum

c) Esférica

(2) Gás argônio

Sendo um gás inerte, a densidade do argônio é maior do que a do ar, formando uma camada de gás estável que cobre a área ao redor da poça de fusão, fornecendo excelente proteção para o zona de soldagem. A pureza do argônio usado na soldagem Tig é altamente exigida. De acordo com os padrões nacionais atuais, sua pureza deve atingir 99,99%.

O gás argônio para soldagem é fornecido em garrafas pintadas de cinza e rotuladas com a palavra verde "Argon". O volume de um cilindro de gás argônio é geralmente de 40L, com uma pressão máxima de trabalho de 15MPa. Durante o uso, ele normalmente deve ser colocado na posição vertical.

(3) Arame de solda

O fio de solda para a soldagem Tig se divide principalmente em duas categorias: fio de solda de aço e fio de solda de metal não ferroso. O arame de soldagem pode ser selecionado de acordo com as normas GB/T8110-1995 "Arame de soldagem de aço carbono e baixa liga para soldagem a arco com proteção gasosa" e YB/T5092-1996 "Arame de soldagem Soldagem de aço inoxidável Fio.

Os metais não ferrosos são geralmente soldados com arame de solda comparável ao material de base. Os diâmetros do arame de soldagem Tig incluem principalmente mais de dez especificações, como 0,8, 1,0, 1,2, 1,4, 1,5, 1,6, 2,0, 2,4, 2,5, 4,0, 5,0, 6,0 mm, sendo que os arames de 2,0 a 4,0 mm de diâmetro são comumente usados.

A soldagem com gás inerte de tungstênio (TIG) pode utilizar fontes de alimentação de corrente alternada (CA) ou de corrente contínua (CC). A escolha da fonte de alimentação depende do tipo de metal ou liga que está sendo soldada; ao usar uma fonte de alimentação CC, a seleção da polaridade também precisa ser considerada.

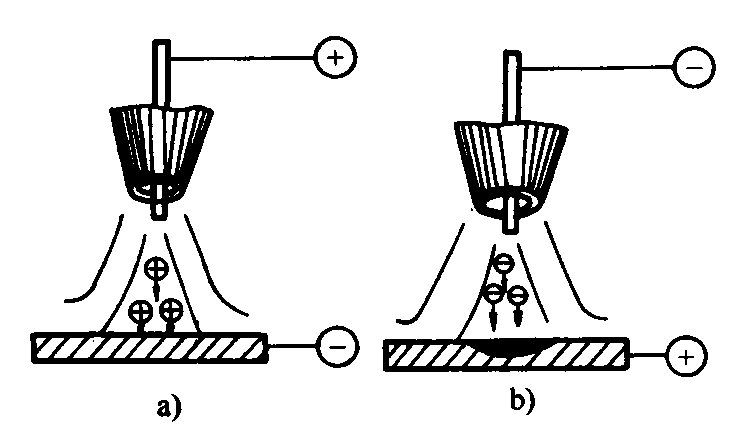

a) Conexão reversa de corrente contínua

b) Conexão direta de corrente contínua

Ao usar a polaridade reversa da corrente contínua, a peça de trabalho atua como cátodo e os íons positivos de argônio de alta massa fluem em direção a ela. Esses íons atingem a superfície da poça de fusão do metal, quebrando a película de óxido densa e difícil de derreter nas superfícies de metais como alumínio e magnésio. Esse fenômeno é conhecido como "desintegração do cátodo".

Entretanto, durante a polaridade reversa da corrente contínua, o eletrodo de tungstênio, que está conectado à extremidade positiva, tende a superaquecer ou queimar devido à alta temperatura. Portanto, geralmente não se recomenda o uso de polaridade reversa de corrente contínua para alumínio, magnésio e suas ligas. Em vez disso, a corrente alternada deve ser usada para soldagem sempre que possível.

Por outro lado, a corrente contínua de polaridade direta não realiza a "desintegração do cátodo", o que a torna adequada para a soldagem de aço inoxidável, aço resistente ao calor, titânio, cobre e suas ligas.

| Seleção de tipos de fonte de alimentação e polaridade | |

| Tipos de fonte de alimentação e polaridade | Materiais metálicos soldados |

| Corrente contínua - Conexão positiva | Aço de baixo carbono, aço de baixa liga, aço inoxidável, aço resistente ao calor e cobre, titânioe suas ligas |

| Corrente contínua - Conexão reversa | Aplicável a vários metais em tungstênio gasoso Soldagem a arco (GTAW), sendo a soldagem com gás inerte de tungstênio (TIG) raramente utilizada |

| Fonte de alimentação de corrente alternada | Alumínio, magnésio e suas ligas |

O diâmetro do eletrodo de tungstênio deve ser determinado com base no tamanho da corrente de soldagem, que normalmente é escolhida de acordo com o material e a espessura da peça de trabalho que está sendo soldada.

A corrente permitida correspondente a diferentes polaridades da fonte de alimentação e diâmetros do eletrodo de tungstênio.

| Diâmetro do eletrodo de tório-tungstênio. Faixa de corrente permitida em amperes Polaridade da energia | 1.0 | 1.6 | 2.4 | 3.2 | 4.0 |

| Conexão direta de corrente contínua | 15-80 | 70~150 | 150~250 | 250-400 | 400~500 |

| Conexão reversa de corrente contínua | 10-20 | 15-30 | 25~40 | 40-55 | |

| Fonte de energia de corrente alternada | 20-60 | 60~120 | 100~180 | 160~250 | 200~320 |

Corrente de soldagem para soldagem manual a arco de tungstênio de aço inoxidável e aço resistente ao calor.

| Espessura do material(mm) | Diâmetro do eletrodo de tungstênio(mm) | Diâmetro do fio(mm) | Corrente de soldagem(A) |

| 1.0 | 2 | 1.6 | 40~70 |

| 1.5 | 2 | 1.6 | 40~85 |

| 2.0 | 2 | 2.0 | 80~130 |

| 3.0 | 2~3.2 | 2.0 | 120~160 |

A corrente de soldagem para arco de tungstênio manual soldagem de alumínio liga.

| Espessura do material(mm) | Diâmetro do eletrodo de tungstênio(mm) | Diâmetro do fio(mm) | Corrente de soldagem(A) |

| 1.5 | 2 | 2 | 70~80 |

| 2.0 | 2~3.2 | 2 | 90~120 |

| 3.0 | 3~4 | 2 | 120~130 |

| 4.0 | 3~4 | 2.5~3 | 120~140 |

A tensão do arco é determinada principalmente pelo comprimento do arco. Um aumento no comprimento do arco pode levar a uma penetração incompleta e à deterioração dos efeitos de proteção, portanto, é fundamental controlar o comprimento do arco o máximo possível sem causar um curto-circuito. Em geral, o comprimento do arco é aproximadamente igual ao diâmetro do eletrodo de tungstênio.

A velocidade de soldagem é normalmente ajustada pelo soldador com base no tamanho, na forma e no estado de fusão do banho de solda. Uma velocidade de soldagem excessiva pode interromper a atmosfera de gás de proteção, levando a uma penetração incompleta e à porosidade na costura de solda. Por outro lado, quando a velocidade de soldagem é muito lenta, é provável que ocorra a queima e o rebaixamento do cordão de solda.

O diâmetro do bocal afeta diretamente a faixa da zona de blindagem, que geralmente é escolhida com base no diâmetro do eletrodo de tungstênio. Com base na experiência de produção, o diâmetro do bocal deve ser o dobro do diâmetro do eletrodo de tungstênio mais 4 mm.

Quando a taxa de fluxo é adequada, a poça de solda é estável, a superfície é brilhante e livre de escória, não há traços de oxidação e a costura de solda é formada esteticamente.

Quando a taxa de fluxo não é adequada, a superfície da poça de fusão apresenta escória e a superfície do cordão de solda escurece ou apresenta uma camada de óxido. A taxa de fluxo de argônio adequada é de 0,8 a 1,2 vezes o diâmetro do bocal.

A distância entre o bocal e a peça de trabalho deve estar entre 8 e 14 mm. Se a distância for muito grande, o efeito de proteção do gás será ruim. Se a distância for muito pequena, embora seja benéfica para a proteção contra gás, a faixa observável e a zona de proteção se tornarão menores.

Para evitar que o calor do arco danifique o bocal, a extremidade do eletrodo de tungstênio deve se projetar além do bocal. O comprimento da extensão geralmente é de 3 a 4 mm. Se o comprimento da extensão for muito curto, será inconveniente para o soldador observar a condição de fusão, o que é prejudicial à operação. Se o comprimento da extensão for muito longo, o efeito de proteção do gás poderá ser afetado.

Dicas de operação:

Teste a eficácia da proteção de gás usando o método de soldagem por pontos. O método específico envolve soldagem por pontos em uma placa de alumínio. Após a ignição do arco, a tocha de soldagem permanece parada e, após 5 a 10 segundos, a fonte de alimentação é desconectada.

Nesse momento, devido ao efeito de "quebra do cátodo", uma área branca prateada aparece ao redor do ponto no placa de alumínio. Essa é a área efetiva de proteção contra gases, conhecida como área do filme de desoxidação. Quanto maior for o diâmetro dessa área, melhor será o efeito de blindagem.

Na produção real, a eficácia da proteção contra gás pode ser avaliada observando-se diretamente a cor e a presença de poros na superfície da solda, conforme mostrado na tabela abaixo.

| Determinação da eficácia da proteção contra gás para aço inoxidável e ligas de alumínio. | ||||

| Material de soldagem | Melhor | Bom | De preferência | Pior caso |

| Aço inoxidável | Branco prateado, amarelo dourado | Azul | Vermelho Cinza | Preto |

| Liga de alumínio | Branco prateado | Preto cinza | ||

Normalmente, as máquinas manuais de soldagem a arco com gás inerte de tungstênio vêm com um dispositivo de ignição de arco (gerador de pulso de alta tensão ou oscilador de alta frequência) que permite a ignição de um arco diretamente no ponto de soldagem, mantendo uma certa distância entre o eletrodo de tungstênio e a peça de trabalho sem contato.

Se a máquina não tiver um dispositivo de ignição de arco, uma placa de cobre puro ou uma placa de grafite pode ser usada como placa de ignição de arco. O arco é aceso nessa placa para aquecer a ponta do eletrodo de tungstênio a uma determinada temperatura (cerca de 1s) e, em seguida, é imediatamente movido para a posição de soldagem para soldagem a arco. Essa ignição por contato pode produzir uma grande corrente de curto-circuito, que pode facilmente queimar a ponta do eletrodo de tungstênio.

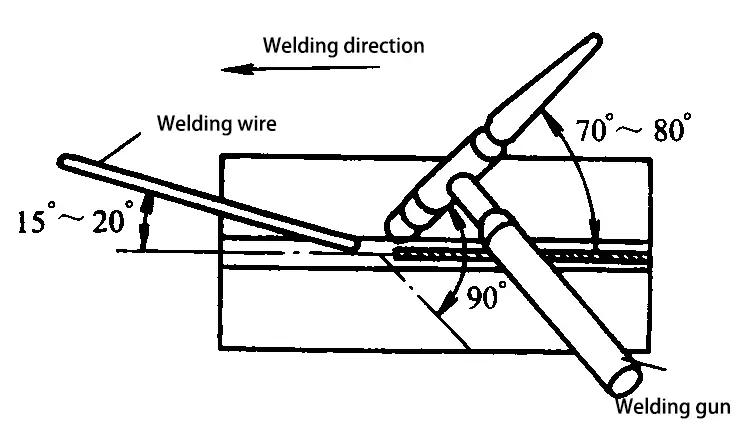

O posicionamento relativo da pistola de soldagem, da peça de trabalho e do arame de solda normalmente envolve a pistola de soldagem formando um ângulo de aproximadamente 70° a 80° com a superfície da peça de trabalho, enquanto o arame de solda de enchimento forma um ângulo de 15° a 20° com a superfície da peça de trabalho.

A soldagem à direita é adequada para a soldagem de peças mais grossas, em que a tocha de soldagem se move da esquerda para a direita e o arco é apontado para a peça já soldada. Isso é benéfico para o gás argônio, que protege a superfície da solda contra a oxidação em alta temperatura.

A soldagem à esquerda é adequada para a soldagem de peças mais finas, com a tocha de soldagem se movendo da direita para a esquerda e o arco apontando para a peça não soldada. Isso tem um efeito de pré-aquecimento, facilitando a observação e o controle da temperatura do banho de solda. A formação da costura de solda é boa, e a operação é fácil de dominar. Geralmente, é adotada a soldagem à esquerda.

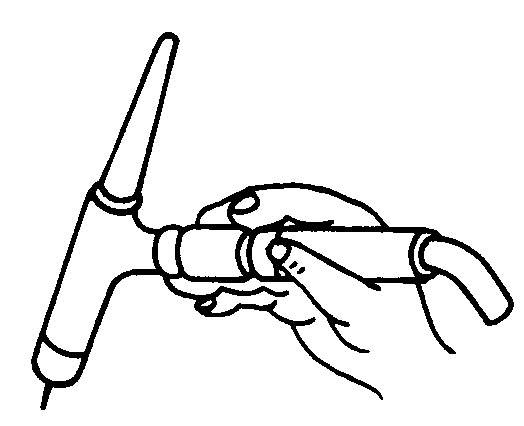

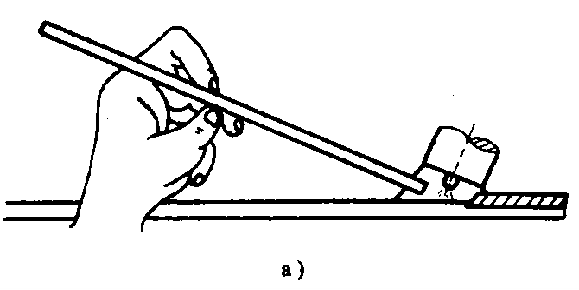

Um método consiste em segurar o arame de soldagem com o polegar e o indicador da mão esquerda, enquanto o dedo médio e a base do polegar fornecem apoio. Quando for necessário alimentar o arame, endireite o polegar e o indicador, segurando o arame de solda dobrado, conforme mostrado na figura a seguir b. Isso alimentará o arame de forma constante na área de soldagem.

Em seguida, dobre rapidamente o polegar e o indicador com o apoio do dedo médio e da base do polegar e prenda o fio de solda, conforme mostrado na figura a seguir a. Esse processo de enchimento e reenchimento do fio de solda é repetido.

Outro método é mostrado na figura a seguir, em que o polegar, o indicador e o dedo médio da mão esquerda cooperam para alimentar o arame. O dedo anular e o mindinho seguram o arame de solda para controlar a direção. Por meio de movimentos repetidos para cima e para baixo do braço e do pulso, a ponta derretida do arame de solda é introduzida na poça de fusão. Esse método é frequentemente usado para soldagem em todas as posições.

Geralmente, as máquinas de soldagem Tig são equipadas com dispositivos automáticos de redução de corrente. Ao terminar o arco, o botão no cabo da tocha de soldagem fornece energia de forma intermitente para preencher a cratera. Se não houver um dispositivo de redução de corrente, pode-se usar a terminação manual do arco.

O segredo é reduzir gradualmente o calor da peça de trabalho, como mudar o ângulo da tocha de soldagem, alongar ligeiramente o arco e fornecer energia de forma intermitente. Ao terminar o arco, preencha a cratera e levante lentamente o arco até que ele se apague. Não interrompa o arco abruptamente.

Depois que o arco for extinto, o gás argônio será automaticamente retardado por alguns segundos antes de ser desligado para evitar a oxidação do metal em altas temperaturas.

1. Preparação para pré-soldagem

(1) Equipamento de soldagem: Máquina de solda a gás inerte de tungstênio (TIG) tipo WS-300.

(2) Cilindro de gás argônio e regulador de fluxo (tipo AT-15).

(3) Eletrodo de tungstênio ceriado (Wce-20), com 2,4 mm de diâmetro.

(4) Tocha de soldagem resfriada a gás: Tipo QQ-85°/150-1.

(5) Peça de trabalho: Q235-A, dimensões de 300 mm x 100 mm x 3 mm.

(6) Fio de solda: H08A, 2,0 mm de diâmetro.

(7) Limpeza da peça de trabalho e do arame de solda.

(8) Montagem e solda de aderência.

2. Ajuste da máquina de solda

(1) Abra a válvula de gás e o interruptor de energia, respectivamente. Se não houver anormalidades, ajuste a corrente de soldagem para 70-100A e o fluxo de gás argônio para 6-7L/min.

(2) Antes da operação formal, realize uma verificação de carga no equipamento por meio de soldagem de curto prazo e verifique se os sistemas de gás e elétrico estão funcionando corretamente.

3. Determinação de Processo de soldagem Parâmetros

| Nível de soldagem | Diâmetro do eletrodo de tungstênio mm | Diâmetro do bocal/mm | Comprimento da extensão do eletrodo de tungstênio/mm | Taxa de fluxo de argônio/L.min-/ | Diâmetro do fio de solda/mm | Corrente de soldagem/A |

| Soldagem da camada inferior | 2.4 | 8-12 | 5-6 | 8-12 | 2.0 | 70-90 |

| Soldagem da tampa | 2.4 | 8-12 | 5-6 | 10-14 | 2.0 | 100~120 |

4. Operação de soldagem

(1) Soldagem de raiz

Use a soldagem à esquerda. Os ângulos entre o arame de solda, a tocha de solda e a peça de trabalho são os mostrados na figura a seguir.

No início da soldagem, mova o arco de queima estável em direção à borda da costura da solda de aderência. Toque rapidamente a área de soldagem com o arame de solda para explorar. Quando você sentir que a área está ficando macia e começando a derreter, adicione imediatamente o arame de solda. Geralmente, o gotejamento intermitente é usado para preencher o arame de solda. Enquanto isso, a tocha de soldagem faz pequenos movimentos para frente.

Durante o processo de soldagem, se a lacuna entre as peças de trabalho ficar menor, você deve parar de adicionar arame, abaixar o arco em 1 a 2 mm e prosseguir com um golpe direto. Quando a lacuna se tornar maior, você deve adicionar rapidamente arame de solda ao banho de solda e, em seguida, mover a tocha de soldagem para frente.

Depois que um arame de soldagem for usado, não levante a tocha de soldagem por enquanto. Pressione o interruptor de desativação da corrente, substitua rapidamente o arame de soldagem com a mão esquerda, coloque a extremidade do arame de soldagem na borda da poça de fusão e, em seguida, inicie a corrente de soldagem normal e continue a soldagem.

(2) Soldagem da tampa

Para a soldagem da camada de cobertura, você deve aumentar adequadamente a corrente de soldagem e escolher um eletrodo de tungstênio e um arame de soldagem com diâmetro um pouco maior do que na soldagem da camada de raiz. Durante a operação, o ângulo entre o fio de solda e a peça de trabalho deve ser o menor possível, e a tocha de solda deve se mover lateralmente em um pequeno padrão de dente de serra.

(3) Após a soldagem, feche a linha de gás e a fonte de alimentação e limpe o local da operação.

Formulário de avaliação da qualidade da soldagem

| Projeto | Requisitos de avaliação: | Pontuação | Critérios de dedução: | Resultados da inspeção | Pontuação |

| Operação de máquina de solda | Uso adequado de máquinas de solda | 10 | Não há pontos para respostas incorretas. | ||

| Seleção de parâmetros de processo | Seleção racional de parâmetros | 10 | Não há pontos para respostas irracionais. | ||

| Variação da largura da costura de solda | ≤1 | 10 | Não há pontos por exceder os padrões. | ||

| Altura restante da costura de solda | 0~2 | 10 | Não há pontos por exceder os padrões. | ||

| Variação na altura restante da costura de solda | ≤1 | 5 | Não há pontos por exceder os padrões. | ||

| Desalinhamento da borda | Nenhum | 5 | Não há pontos por exceder os padrões. | ||

| Deformação angular pós-soldagem | ≤3 | 5 | Não há pontos por exceder os padrões. | ||

| Inclusão de escória | Nenhum | 10 | Dedução de 5 pontos para cada ocorrência. | ||

| Poroso | Nenhum | 5 | Dedução de 2 pontos para cada ocorrência. | ||

| Penetração incompleta | Nenhum | 5 | Dedução de 5 pontos para cada ocorrência. | ||

| Fusão incompleta | Nenhum | 5 | Dedução de 5 pontos para cada ocorrência. | ||

| Corte inferior | Nenhum | 5 | Dedução de 4 pontos para cada ocorrência. | ||

| Depressão | Nenhum | 5 | Dedução de 4 pontos para cada ocorrência. | ||

| Formação da aparência da costura de solda | A ondulação é uniforme e esteticamente agradável. | 10 | As deduções serão feitas adequadamente com base na situação real. |

1. E se o fio de solda tocar acidentalmente o eletrodo de tungstênio durante a operação?

Se o arame de solda tocar o eletrodo de tungstênio, causando um curto-circuito instantâneo, contaminando a costura de solda e prendendo o tungstênio, você deve interromper imediatamente a soldagem. Use um rebolo para esmerilhar a área contaminada até que o brilho metálico fique exposto. O eletrodo de tungstênio contaminado deve ser afiado novamente antes que a soldagem possa continuar.

2. Qual é o impacto da taxa de fluxo de gás argônio sobre a qualidade do cordão de solda em soldagem manual? soldagem a arco de tungstênio?

Se o fluxo de gás argônio for muito pequeno, é provável que ocorram defeitos como porosidade e oxidação da costura de solda. Se o fluxo de gás argônio for muito grande, será gerada turbulência, que atrairá ar para a área de soldagem, reduzindo o efeito protetor. Na prática de produção, para um bocal com diâmetro de 12 a 20 mm, a faixa ideal de fluxo de gás argônio é de 8 a 16 L/min.

3. Como determinar se a corrente de soldagem é apropriada na soldagem manual a arco de tungstênio?

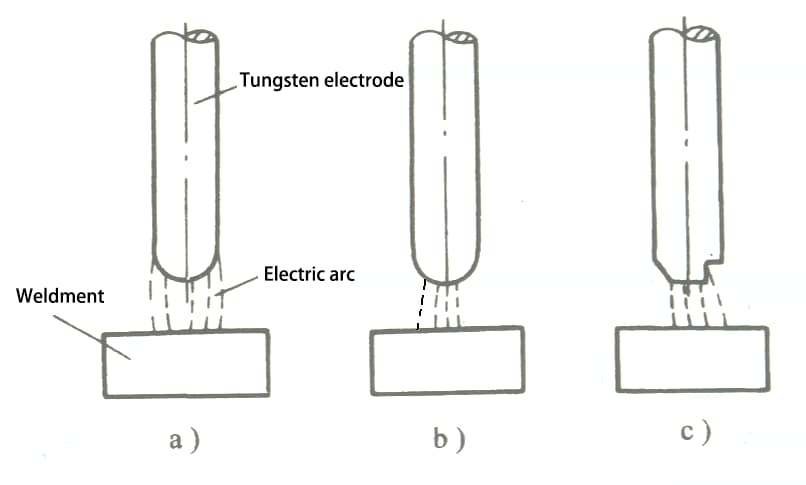

Quando a corrente de soldagem é adequada, o arco na ponta do eletrodo de tungstênio é hemisférico (como mostrado na figura a abaixo), momento em que o arco é estável e a formação da solda é boa.

Se a corrente de soldagem for muito pequena, o arco na ponta do eletrodo de tungstênio se desviará, fazendo com que o arco se desvie (como mostrado na figura b abaixo).

Se a corrente de soldagem for muito alta, a ponta do eletrodo de tungstênio se aquecerá, e parte do eletrodo de tungstênio derreterá e cairá na poça de fusão (conforme mostrado na figura c abaixo), causando defeitos como tungstênio preso, e o arco ficará instável, levando a soldagem ruim qualidade.

4. O que deve ser observado durante o processo de soldagem manual com arco de tungstênio?

Durante a soldagem de raiz, a soldagem de arco curto deve ser usada o máximo possível, a quantidade de arame de enchimento deve ser menor e a tocha de soldagem deve se mover o mínimo possível. Quando o espaço entre as peças de trabalho for pequeno, soldagem por penetração pode ser realizada diretamente. Se houver defeitos na costura de solda de aderência, os defeitos devem ser esmerilhados, e o método de refusão não é permitido para lidar com os defeitos na costura de solda de aderência.

Durante a soldagem de cobertura, o arame de enchimento deve ser adicionado uniformemente e em uma velocidade adequada. Se for muito rápida, a solda terá uma altura residual alta; se for muito lenta, a costura de solda será côncava e com rebaixo. A temperatura da peça de trabalho aumentará significativamente no final da soldagem. Nesse momento, a velocidade de soldagem deve ser aumentada adequadamente, e mais algumas gotas devem ser adicionadas para preencher o poço do arco quando o arco for extinto para evitar a formação de rachaduras no poço do arco.

A soldagem manual com arco de tungstênio envolve a operação simultânea das duas mãos, o que difere da soldagem com arco de eletrodo. Durante a operação, a coordenação das duas mãos é particularmente importante. Portanto, o treinamento de habilidades básicas nessa área deve ser reforçado.

5. Como usar corretamente uma máquina de solda manual a arco de tungstênio?

Antes de iniciar o trabalho, os soldadores devem ler as instruções de uso do equipamento de soldagem, entender a estrutura geral do equipamento de soldagem e o método correto de uso; a máquina de soldagem deve ser conectada corretamente de acordo com o diagrama de fiação externa, e o valor da tensão na placa de identificação deve corresponder ao valor da tensão da rede, e o invólucro deve ser aterrado de forma confiável; antes de usar a máquina de soldagem, as conexões dos circuitos de água e gás devem ser verificadas para garantir o fornecimento normal de água e gás durante a soldagem. Quando o trabalho for concluído ou quando deixar temporariamente o local de trabalho, a energia deve ser cortada e a fonte de água e a válvula do cilindro de gás devem ser fechadas.

6. Quais são as falhas comuns das máquinas de soldagem manual a arco de tungstênio? Como solucionar problemas?

As falhas comuns das máquinas de soldagem a arco de tungstênio incluem bloqueio ou vazamento dos circuitos de água e gás; o mandril do eletrodo de tungstênio da tocha de soldagem não está apertado, fazendo com que o arco fique instável; o mau contato entre a peça de trabalho e o fio terra ou o eletrodo de tungstênio sujo não pode causar o arco; o fusível da máquina de soldagem está em circuito aberto, o interruptor da tocha de soldagem está em mau contato, fazendo com que a máquina de soldagem não consiga iniciar normalmente; danos aos componentes eletrônicos internos da máquina de soldagem ou outras falhas de equipamentos mecânicos etc. Falhas comuns e Métodos de solução de problemas estão listados na tabela a seguir.

Falhas comuns, causas e métodos de solução de problemas de máquinas de solda Tig com eletrodo de tungstênio

| Características de falha: | Causas | Métodos de solução de problemas: |

| Após a conexão de energia, a luz indicadora não se acende. | (1) Danos ao interruptor (2) Queima de fusível (3) Falha no transformador de controle (4) Mau funcionamento da luz indicadora | (1) Substitua o interruptor (2) Substitua o fusível (3) Substitua o transformador (4) Substitua a luz indicadora |

| O circuito do ar-condicionado é descarregado, mas a máquina de solda não consegue dar partida. | (1) Mau contato do interruptor na pistola de soldagem (2) Mau funcionamento do relé de partida (3) Danos no transformador de controle ou mau contato | (1) Substitua o interruptor da tocha de solda (2) Consertar o relé (3) Repare ou substitua o transformador de controle |

| Há uma descarga do oscilador, mas ela não pode iniciar um arco. | (1) Mau contato entre a fonte de alimentação e a solda (2) Queimadura do ponto de contato do contator da fonte de alimentação de soldagem (3) Falha no circuito de controle | (1) Realizar reparos (2) Repare o contator (3) Repare o circuito de controle |

| O arco de soldagem se torna instável após o início. | (1) O estabilizador de arco não está funcionando corretamente. (2) Retificar a falha no componente de corrente contínua. (3) A linha de alimentação de energia de soldagem tem conectividade ruim. | (1) Inspecione o estabilizador de arco. (2) Substitua os componentes de corrente contínua. (3) Conserte a fonte de alimentação de soldagem. |

| Não há saída de gás argônio após o início da máquina de solda. | (1) Obstrução do fluxo de ar (2) Falha na válvula de ar eletromagnética (3) Mau funcionamento do circuito de controle (4) Avaria na linha de atraso | (1) Limpe a passagem de ar (2) Substitua a válvula de ar eletromagnética (3) Repare o circuito de controle (4) Manutenção da linha de atraso |

| Não há oscilação ou a faísca de oscilação é fraca. | (1) Mau funcionamento do gerador de arco de pulso ou do oscilador de alta frequência (2) Abertura incorreta da descarga de faísca (3) Perfuração de mica na placa de descarga (4) Eletrodo de descarga queimado | (1) Manutenção (2) Ajuste da folga entre as placas de descarga (3) Substituição da mica (4) Troca do eletrodo do dispositivo de descarga. |