Você já se perguntou por que o metal cortado a laser às vezes tem bordas ásperas? Este artigo analisa as causas das rebarbas no corte a laser e oferece soluções práticas para obter cortes mais suaves e de alta qualidade. Saiba como otimizar seu processo de corte a laser e elevar a qualidade da peça de trabalho!

O corte a laser focaliza um feixe de laser na superfície de um material usando uma lente de foco. Isso faz com que o material derreta, vaporize e queime.

Ao mesmo tempo, um gás comprimido coaxial com o feixe de laser sopra o material fundido.

Ao mover o feixe de laser em relação ao material ao longo de uma trajetória específica, é feito um corte com um formato específico, obtendo-se o corte do material.

O corte a laser oferece vantagens como alta precisão, estreita kerfO sistema de corte de alta qualidade é um dos mais avançados do mundo, com superfícies de corte lisas, velocidades rápidas e qualidade de processamento superior em uma ampla variedade de materiais.

Atualmente, a tecnologia de corte a laser é amplamente aplicada em vários setores. Devido ao seu baixo custo de processamento, alta eficiência e versatilidade no processamento de materiais, o corte a laser se tornou um método comum na indústria. chapa metálica setor.

No entanto, há desafios como a escória derretida e as rebarbas que aderem ao material durante o processamento, causando problemas para os gerentes no local. As rebarbas da peça de trabalho são ilustradas na Figura 1.

A formação de rebarbas continua sendo um desafio persistente nos processos de corte a laser, afetando significativamente a qualidade e a precisão dos componentes metálicos. Esse fenômeno, ainda não totalmente resolvido na teoria de corte de metal, pode comprometer a precisão dimensional, a integridade geométrica e o acabamento da superfície das peças usinadas.

A ocorrência de rebarbas durante o corte a laser é influenciada por uma interação complexa de fatores, incluindo parâmetros do laser, propriedades do material e condições de corte. Essas protuberâncias ou irregularidades ao longo da borda cortada podem levar ao aumento dos requisitos de pós-processamento, à redução da funcionalidade da peça e a possíveis problemas de montagem.

Compreender as causas básicas da formação de rebarbas e implementar estratégias eficazes de mitigação é fundamental para otimizar as operações de corte a laser. Este artigo se aprofunda nos fatores comuns que contribuem para o desenvolvimento de rebarbas e explora soluções inovadoras para minimizar seu impacto, melhorando a qualidade geral das peças e a eficiência da fabricação.

Os principais aspectos que examinaremos incluem:

Causa 1: Posição de deslocamento de Foco do feixe de laser

Causa 2: potência de saída insuficiente

Causa 3: Corte lento Velocidade da linha

Causa 4: Gás auxiliar impuro

Causa 5: Tempo de operação estendido

Causa 6: Deficiências no equipamento de corte a laser

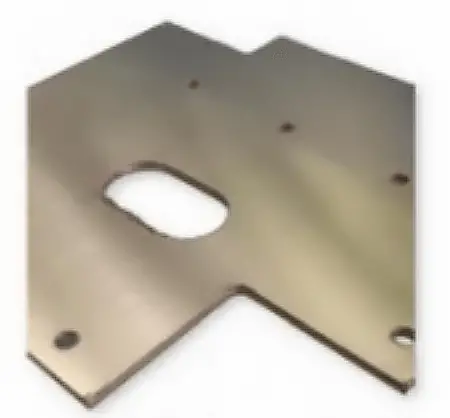

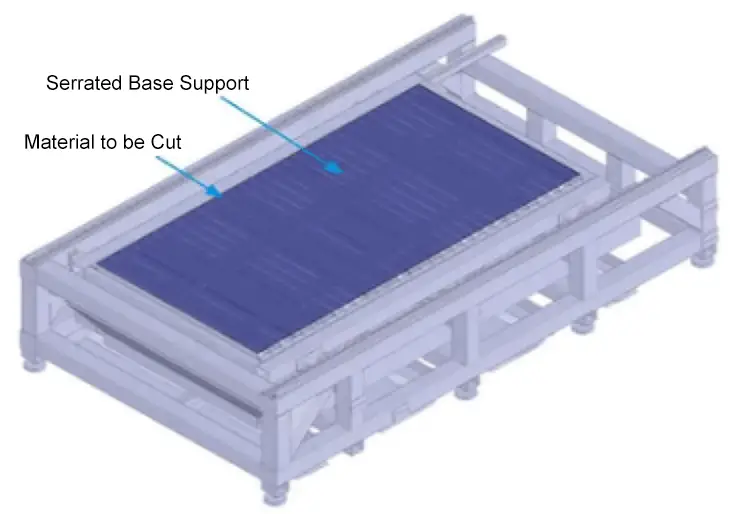

Por exemplo, a profundidade do dente de serra da bandeja dentada da base do laser é rasa e sua conicidade é insuficiente, levando a um contato excessivo com a chapa metálica.

Isso resulta em obstáculos durante a perfuração a laser e no bloqueio do fluxo de gás, fazendo com que a escória derretida adira, rebata e crie rebarbas, conforme mostrado na Figura 2.

As rebarbas nas bordas da peça de trabalho podem afetar seriamente a precisão da dobra, da soldagem e da montagem subsequentes. Elas também representam riscos potenciais à segurança dos operadores.

As peças com rebarbas aplicadas em gabinetes de gás em redes em anel podem afetar significativamente a estanqueidade.

Em sistemas elétricos, as rebarbas podem causar curtos-circuitos ou danificar o campo magnético, afetando a operação regular do sistema ou causando outros danos.

1. Ajustar os parâmetros do equipamento:

Dependendo do material que está sendo processado, ajuste repetidamente a potência, a pressão do ar, a taxa de fluxo, a distância focal e a velocidade de alimentação para obter as condições ideais.

Salve os dados para processamento em lote no futuro. Confiar apenas nos parâmetros fornecidos pela máquina não produzirá peças de qualidade.

2. Selecione Auxiliary Gas (Gás auxiliar):

A escolha do gás auxiliar afeta a qualidade do processamento. Materiais diferentes exigem gases diferentes.

Por exemplo, quando corte de aço inoxidávelRecomenda-se o uso de nitrogênio. O nitrogênio, geralmente chamado de gás inerte, não apenas evita pontos explosivos durante o corte a laser, mas também garante que a extremidade aquecida não oxide instantaneamente, resultando em um corte mais suave e brilhante.

A pureza do gás também é essencial; sempre opte por gases de alta pureza.

3. Inspecione os componentes do equipamento:

Equipamentos mais antigos podem produzir rebarbas devido ao desgaste ou à contaminação dos principais componentes. Problemas como lentes contaminadas com manchas de óleo, pequenas rachaduras e bicos de corte danificados podem afetar potência do laser transmissão.

Você pode avaliar isso observando se o ponto de luz formado é arredondado. Um ponto de luz arredondado indica distribuição uniforme de energia e alta qualidade de corte.

A inspeção regular dos principais componentes pode garantir a qualidade do corte.

4. Otimizar a estrutura do equipamento:

Dependendo da peça de trabalho que está sendo processada, é possível melhorar a estrutura do equipamento.

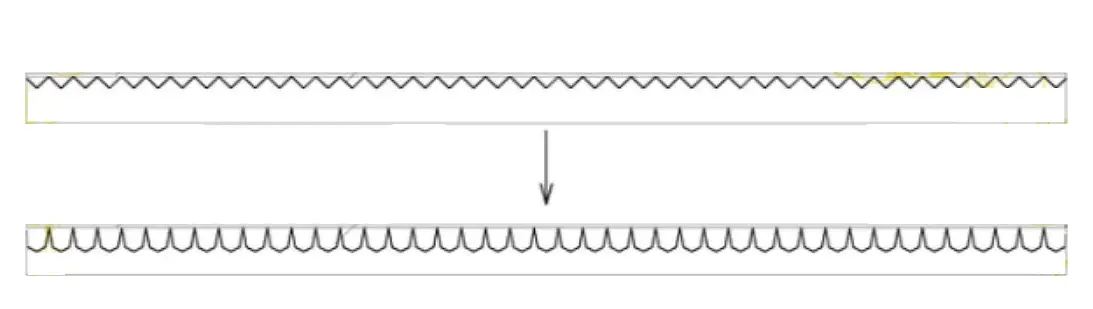

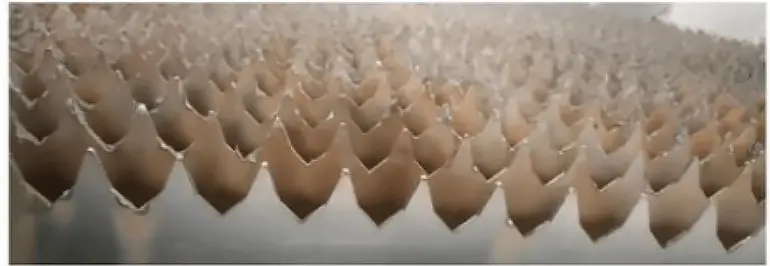

Por exemplo, se a bandeja dentada da base do laser entrar em contato com a chapa metálica em uma grande área e produzir rebarbas, é possível ajustar com base em circunstâncias específicas, reduzindo a conicidade ou aumentando a profundidade dos dentes, conforme mostrado na Figura 3, para evitar interferência no processamento.

A base aprimorada é mostrada na Figura 4.

5. Otimizar as bordas da peça de trabalho:

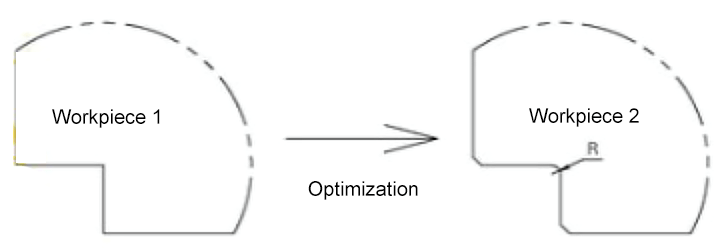

Na produção real, observa-se que as bordas da peça de trabalho excessivamente estruturadas afetam a qualidade do processamento. As transições quadradas, em comparação com as arredondadas ou chanfradas, são mais propensas a rebarbas, conforme mostrado na Figura 5.

É aconselhável usar transições arredondadas ou chanfradas sempre que possível para reduzir as concentrações de tensão.

De fato, as rebarbas são as partículas residuais excessivas na superfície dos materiais metálicos.

Quando a máquina de corte a laser processa uma peça de trabalho, a energia gerada pelo feixe de laser que irradia a superfície da peça de trabalho faz com que a superfície vaporize e evapore, atingindo o objetivo do corte.

Se um material tiver rebarbas, ele pode ser considerado abaixo do padrão; quanto mais rebarbas houver, menor será a qualidade.

Portanto, devemos prestar mais atenção a esse problema durante o processamento futuro!