Por que a soldagem de titânio exige tanta precisão e conhecimento? Neste artigo, exploraremos os desafios exclusivos da soldagem de titânio, como sua alta reatividade química e sensibilidade a impurezas. Descubra técnicas essenciais e práticas recomendadas para garantir soldas fortes e confiáveis e, ao mesmo tempo, aprenda a evitar armadilhas comuns. Seja você um soldador experiente ou um novato no trabalho com titânio, este guia o equipará com insights valiosos para aprimorar suas habilidades e sua compreensão desse material extraordinário.

As ligas de titânio têm baixa densidade, alta relação resistência/peso, boa resistência à corrosão, baixa condutividade térmica, não toxicidade, não magnetismo e podem ser soldadas. Elas são amplamente utilizadas nos setores aeroespacial, de aviação, químico, de petróleo, de energia, médico, de construção e esportivo.

(1) Fragilização causada por contaminação por impurezas:

Devido à alta reatividade química do titânio, o calor de soldagem pode fazer com que a poça de fusão, o metal da zona de fusão acima de 350 ℃ e a zona afetada pelo calor reajam facilmente com hidrogênio, oxigênio, nitrogênio e contaminantes como óleo, umidade etc. presentes no ar ou na superfície. material de soldagem e fio.

O titânio absorve rapidamente o hidrogênio acima de 300°C, o oxigênio acima de 600°C e o nitrogênio acima de 700°C. Quando contém uma grande quantidade de carbono, ele pode desenvolver uma estrutura de rede TiC frágil. Essas condições reduzem significativamente a ductilidade e a resistência do titânio e de suas ligas, resultando em uma deterioração do desempenho da junta soldada.

A cor do filme de óxido formado na superfície do titânio depende da temperatura de produção.

Abaixo de 200 ℃, ele aparece branco-prateado; a 300 ℃, torna-se amarelo-claro; a 400 ℃, torna-se dourado; a 500 ℃ e 600 ℃, exibe cores azul e roxa, respectivamente; e de 700 ℃ a 900 ℃, aparece em vários tons de cinza.

A cor do filme de óxido pode ser usada para determinar a temperatura da área desprotegida durante a processo de soldagem.

(2) Degradação do desempenho causada pela transformação de fase durante a soldagem:

Existem duas estruturas cristalinas de titânio: acima de 882°C, ele tem uma estrutura de rede cúbica centrada no corpo conhecida como β-titânio, e abaixo de 882°C, ele tem uma estrutura de rede hexagonal compactada chamada α-titânio. O titânio usado em vasos contém pouquíssimos elementos estabilizadores de β e é composto principalmente de ligas de ferro α.

Durante a soldagem em altas temperaturas, a solda e partes da zona afetada pelo calor se transformam na estrutura β-cristalina, levando a uma tendência significativa de crescimento de grãos.

Como o titânio tem um alto ponto de fusão, grande capacidade de calor específico e baixa condutividade térmica, o tempo de permanência em altas temperaturas durante a soldagem é aproximadamente 3 a 4 vezes maior do que o do aço.

Isso resulta em uma zona afetada pelo calor de alta temperatura mais ampla, causando um crescimento perceptível dos grãos na solda e na zona afetada pelo calor de alta temperatura, levando a uma diminuição significativa da ductilidade.

Portanto, ao soldar titânio, geralmente é aconselhável usar menor aporte térmico de soldagem e taxas de resfriamento mais rápidas para reduzir o tempo de permanência em altas temperaturas, minimizar a extensão do crescimento de grãos, diminuir o tamanho da zona afetada pelo calor de alta temperatura e mitigar a diminuição da ductilidade.

(3) A proteção de gás inerte é necessária na área de soldagem:

Em altas temperaturas, o titânio tem uma forte afinidade com o oxigênio do ar. Portanto, é necessário usar blindagem com gás inerte acima de 200°C para evitar a oxidação.

(4) Significativo distorção de solda:

O módulo de elasticidade do titânio é apenas a metade do módulo do aço carbono. Sob a mesma tensão de soldagem, a distorção de soldagem do titânio será duas vezes maior do que a do aço carbono.

Portanto, ao soldar titânio, geralmente é recomendável usar placas de apoio e fixação placas para minimizar a distorção da soldagem.

(5) Propenso à porosidade:

A porosidade é um defeito comum em soldas de titânio. Os poros formados durante a soldagem de titânio são principalmente poros de hidrogênio, mas também pode haver poros formados por gás CO.

(6) Potencial de rachaduras:

Impurezas como enxofre, fósforo e carbono no titânio têm um ponto de fusão baixo e uma faixa de temperatura de solidificação estreita com o titânio nos limites dos grãos.

Como resultado, o encolhimento da solda durante a solidificação é pequeno e, em geral, não ocorre rachadura térmica na solda. As trincas nas soldas de titânio são normalmente induzidas por hidrogênio rachaduras frias.

(7) Incompatibilidade com aço para soldagem por fusão:

O ferro se dissolve no titânio em frações de massa muito baixas, variando de apenas 0,05% a 0,10%.

Portanto, o titânio e o aço não podem ser soldados diretamente por fusão.

Os principais métodos de soldagem usados para titânio e ligas de titânio são a soldagem com gás inerte de tungstênio (TIG), a soldagem com gás inerte de eletrodo de fusão (MIG) e a soldagem com plasma soldagem a arco.

Brasagem pode ser usada para soldar estruturas vedadas que não suportam carga. A soldagem por explosão também pode ser empregada para a composição de soldagem de titânio e placas compostas de aço.

(1) Fio de solda:

A seleção de titânio e titânio soldagem de ligas O fio é geralmente baseado na combinação com o material de base, mas também deve passar pela qualificação da avaliação do processo de soldagem.

Ao escolher o arame de soldagem, é um desafio encontrar uma combinação adequada, pois o conteúdo de impurezas do arame só é controlado dentro de um limite superior. Na maioria dos casos, não há controle sobre o limite inferior.

Além disso, cada lote de arame de solda produzido garante apenas a composição química, mas não as propriedades mecânicas após a soldagem. É possível que alguns lotes de produção de arame de solda tenham um teor de impureza excepcionalmente baixo, tornando-os produtos qualificados.

No entanto, seus resistência da solda pode ser menor, o que pode não atender ao requisito de resistência mínima à tração abaixo do padrão de estado recozido do material de base.

Nesses casos, é necessário mudar para outro lote de produção da mesma marca de arame de soldagem ou até mesmo para um arame de grau superior (como o industrial puro) para realizar uma nova avaliação do processo até que ele se torne qualificado antes de finalizar a seleção do arame de soldagem.

Para arame de solda e arame de enchimento usados em contêineres feitos de titânio e ligas de titânio, a composição química (análise de fusão) pode ser encontrada na Tabela 4-29.

Ao realizar novos testes de composição química em amostras de arame de solda e arame de enchimento acabados, os desvios permitidos para análise podem ser encontrados na Tabela 4-30. A recomendação Tipos de soldagem para materiais de titânio comumente usados em contêineres podem ser encontrados na Tabela 4-31.

Tabela 4-29 Composição química (análise de fusão) do titânio e do Liga de titânio Arame de solda e arame de enchimento para contêineres.

| Modelo de fio | Composição química (fração de massa, %) | ||||||||||

| Principais componentes | Elementos de impureza | Elementos residuais | |||||||||

| Ti | Mo | Ni | Pd | Fe | O | C | N | H. | Individual | Soma total | |

| ERTAIELI | Rem. | – | – | – | ≤0.08 | 0.03~0.10 | ≤0.03 | ≤0.012 | ≤0.005 | ≤0.05 | ≤0.20 |

| ERTA2ELI | Rem. | – | – | – | ≤0.12 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA3ELI | Rem. | – | – | – | ≤0.16 | 0.13~0.20 | ≤0.03 | ≤0.02 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA4ELI | Rem. | – | – | – | ≤0.25 | 0.18~0.32 | ≤0.03 | ≤0.025 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA9 | Rem. | – | – | 0.12-0.25 | ≤0.12 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA10 | Rem. | 0.2-0.4 | 0.6-0.9 | – | ≤0.15 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

Tabela 4-30: Análise da composição química e desvios permitidos de fios de solda e fios de enchimento de titânio e ligas de titânio acabados

| Elementos do componente | Composição química (fração de massa, %) | |||||||||||

| Mo | Ni | Pd | Fe | O | C | N | H | Elemento residual individual | ||||

| ≤0.20 | ≤0.30 | ≤0.10 | 0.10~0.15 | ≤0.25 | ||||||||

| Desvios permitidos | ±0.03 | ±0.03 | ±0.02 | +0.05 | +0.10 | +0.02 | ±0.02 | +0.03 | +0.01 | +0.01 | +0.002 | +0.02 |

Tabela 4-31: Modelos recomendados de arame e arame de enchimento para materiais de titânio comumente usados em contêineres

| Grau de titânio | Modelos de arame e arame de enchimento |

| TAI | ERTAIELI |

| TA2 | ERTA2ELI |

| TA3 | ERTA3ELI |

| TA4 | ERTA4ELI |

| TA9 | ERTA9 |

| TA10 | ERTA10 |

(2) Gás de proteção:

O gás argônio é comumente usado como gás de proteção para soldagem de ligas de ferro e titânio. A pureza do gás argônio (fração de volume) não deve ser inferior a 99,99%.

As frações de volume de outros componentes do gás devem ser as seguintes: oxigênio menor que 0,002%, nitrogênio menor que 0,005%, hidrogênio menor que 0,002% e teor de umidade menor que 0,001 mg/L. A pressão no cilindro de gás não deve ser inferior a 0,5 MPa.

Ao usar, o ar no sistema de gás de proteção, como mangueiras de gás, tochas de soldagem e máscaras de soldagem, deve ser substituído por gás limpo. O gás hélio ou o gás misto de argônio e hélio também podem ser usados como gás de proteção.

(3) Eletrodo de tungstênio:

Os eletrodos de tungstênio comumente usados são os eletrodos de tungstênio puro e os eletrodos de tungstênio ceriado. Os eletrodos de tungstênio ceriado contêm óxido de cério como impureza (fração de massa não superior a 0,1%).

Os eletrodos de tungstênio ceriado têm baixa função de trabalho de emissão de elétrons, alta estabilidade química, alta densidade de corrente permitida, nenhuma radioatividade e melhor desempenho do que os eletrodos de tungstênio puro. Atualmente, eles são eletrodos de tungstênio amplamente utilizados.

(1) Limpeza antes da soldagem:

Antes de soldar o titânio e suas ligas, a superfície deve ser cuidadosamente limpa para remover óxidos, nitretos, óleo, umidade, etc. A decapagem ácida ou o esmerilhamento com um rebolo ou uma lixa são comumente usados.

Para peças de difícil remoção, como soldas longitudinais, soldas de cantos de contêineres e solda de tubos e placas em trocadores de calor, as laterais do chanfro podem ser retificadas com um rebolo ou lixa, e deve-se tomar cuidado para limpar a areia e a poeira restantes.

No caso de arames de solda, cabeçotes, juntas de expansão e outras peças que não são fáceis de esmerilhar, a decapagem ácida deve ser realizada antes da soldagem, seguida de enxágue com água limpa.

Se a decapagem não for viável, um liga dura raspador pode ser usado. Após o processo de limpeza acima, a área de soldagem deve ser limpa com solventes, como acetona ou álcool anidro, antes da soldagem, e não deve ser tocada com as mãos para evitar recontaminação. Se ocorrer recontaminação, ela deve ser limpa e lavada novamente.

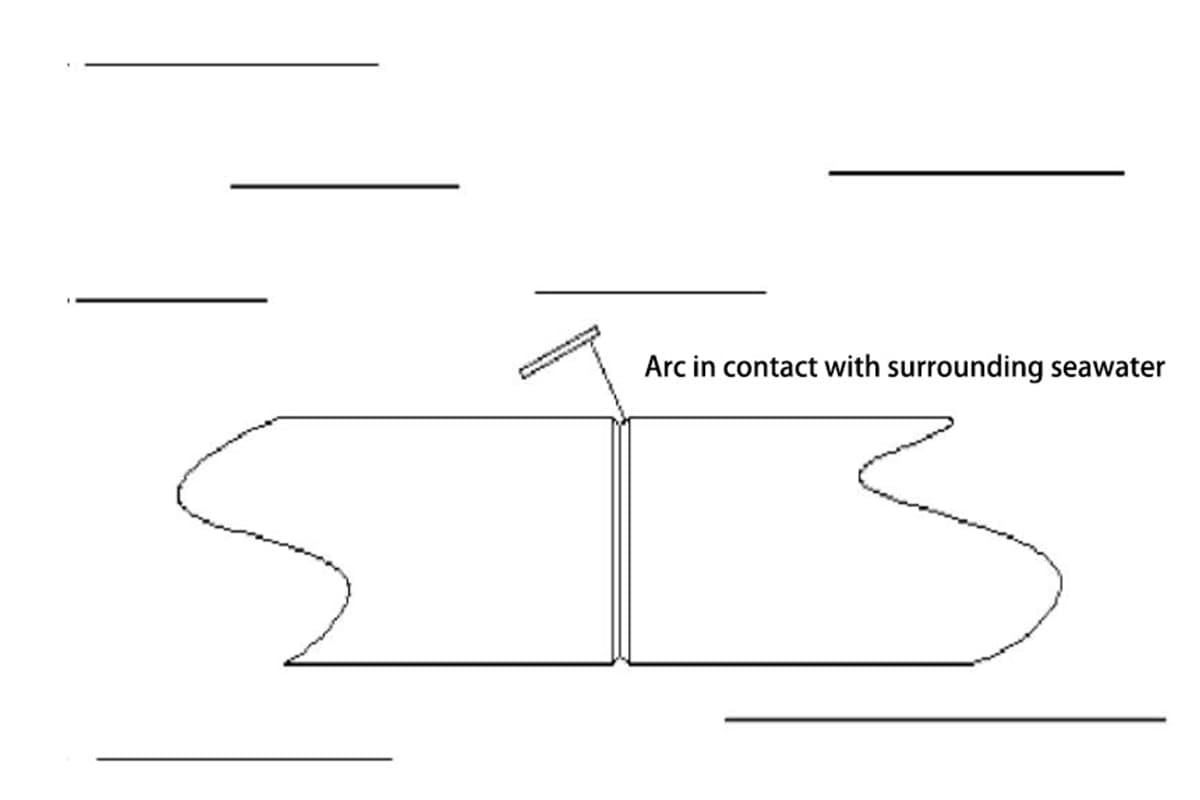

(2) Fabricação de outros dispositivos de proteção na Zona de soldagem:

Ao soldar titânio e ligas de titânio, o bocal da pistola de soldagem protege a poça de fusão, a máscara de soldagem protege a parte frontal do corpo do soldador e o corpo do operador. junta soldada durante o resfriamento, e a placa de apoio protege a parte traseira da junta soldada.

A pistola de soldagem usada para soldagem de titânio e ligas de titânio é diferente da usada para soldagem de alumínio ou aço inoxidável e geralmente emprega um bocal de grande diâmetro.

Na soldagem manual, o diâmetro do bocal é normalmente de 14 a 20 mm, enquanto na soldagem automática é de 16 a 22 mm. A máscara de soldagem pode proteger a solda e a zona afetada pelo calor acima de 400°C.

O formato e o tamanho da máscara de soldagem devem ser determinados com base em fatores como a espessura da peça de trabalho, o método de resfriamento, a corrente de soldagem e o formato da solda. A máscara de soldagem deve se mover junto com a pistola de soldagem sobre a zona de soldagem.

Placas de apoio de cobre podem ser usadas na parte de trás da solda para acelerar o resfriamento e isolar o ar. O gás de proteção também pode ser soprado através da placa de apoio de cobre, ou uma máscara de soldagem pode ser aplicada na parte traseira da solda, movendo-se junto com o processo de soldagem.