Vamos direto ao ponto e à pergunta: A Figura 1 mostra a engrenagem paralela de um modelo de megawatt de uma empresa. A engrenagem é feita de aço 18CrNiMo7-6 e requer cementação e têmpera. O módulo do dente da engrenagem é de 10 mm. Com um diâmetro externo de 1680 mm, uma largura de dente de 180 mm e um [...]

Vamos direto ao ponto e à pergunta:

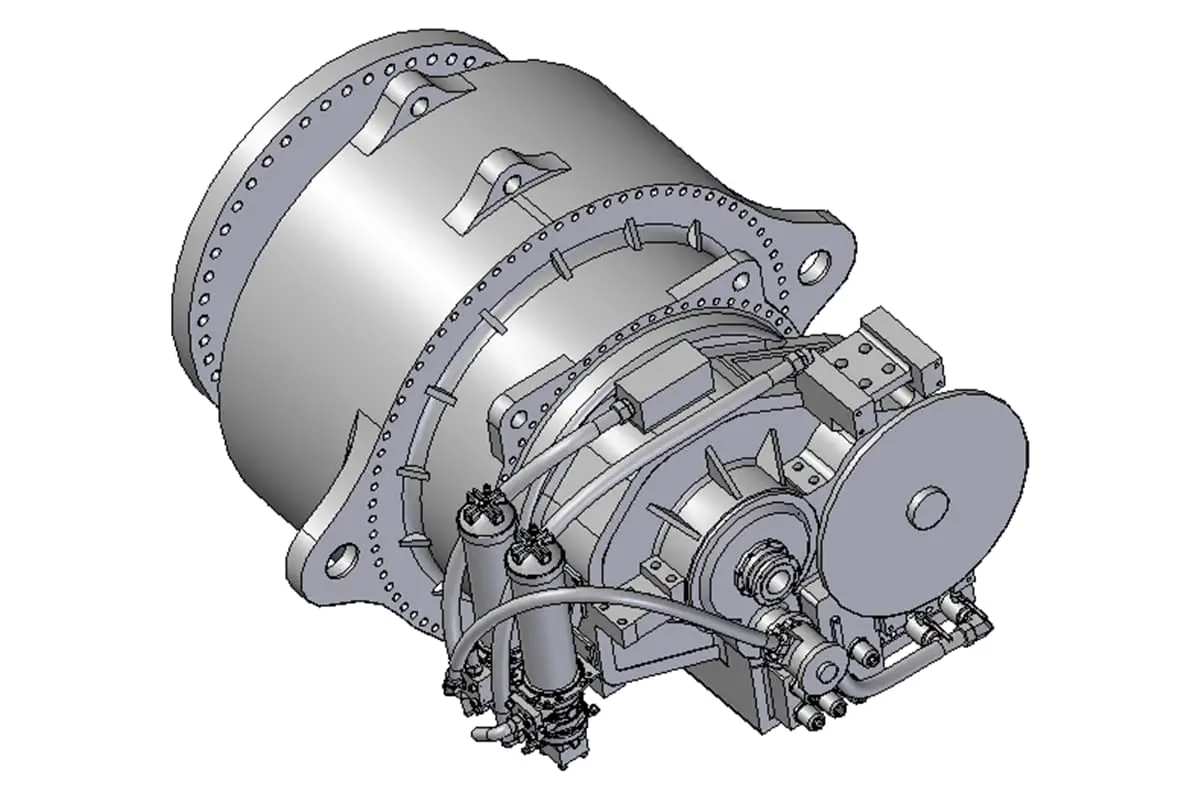

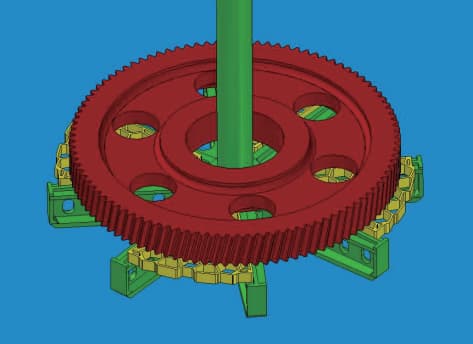

A Figura 1 mostra a engrenagem paralela de um modelo de megawatt de uma empresa. A engrenagem é feita de aço 18CrNiMo7-6 e requer cementação e têmpera. O módulo do dente da engrenagem é de 10 mm.

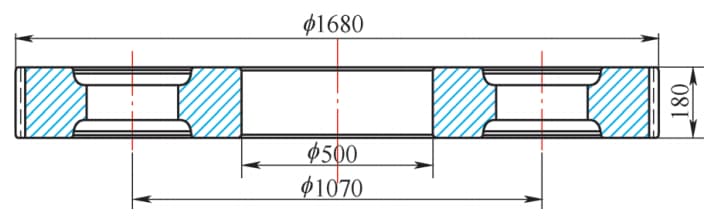

Com um diâmetro externo de 1.680 mm, uma largura de dente de 180 mm e um diâmetro de furo interno de 500 mm, a engrenagem foi projetada com uma trama fina.

Consulte a Tabela 1 para obter as especificações técnicas do processo de tratamento térmico.

Fig. 1 Dimensão geral da engrenagem

Tabela 1 Requisitos técnicos para o tratamento térmico do 18CrNiMo7-6 Engrenagem de aço

| Profundidade efetiva da caixa endurecida/mm | Superfície Dureza HRC | Dureza do núcleo HRC | carboneto | Martensita | Retido austenita (%) | Tecido cardíaco | IGO/mm |

| 2.9~3.9 | 58~64 | ≥30 | ISO 6336: grau 5MQ | Fino como uma agulha | ≤30 | Sem ferrite maciço | ≤0.05 |

O fluxo do processo de processamento de engrenagens é forjamento → normalização → torneamento bruto → fresagem → chanfro → cementação e têmpera → injeção descascamento → torneamento de semiacabamento → torneamento de acabamento → rasgo de chaveta → montagem → perfuração → retificação de engrenagens → armazenamento.

Durante o processo de produção experimental, a engrenagem foi submetida a cementação, têmpera de alta temperatura, têmpera, têmpera de baixa temperatura e shot peening. Entretanto, durante a etapa de retificação da engrenagem, descobriu-se que ela apresentava uma distorção significativa.

Além disso, após o teste de retificação, verificou-se que a normalidade da peça estava abaixo do valor exigido.

Além disso, havia marcas de esmerilhamento perceptíveis na raiz da engrenagem, o que levou à decisão de descartar a peça.

No início da fase de produção experimental, foi determinado que as peças com o número de série H1 seriam usadas para a produção experimental com base nas condições reais do local. Isso se deveu ao fato de que a engrenagem tinha uma relação diâmetro/largura de 9,3, a placa da banda era fina, os furos de redução de peso eram grandes e as peças eram propensas à deformação por empenamento.

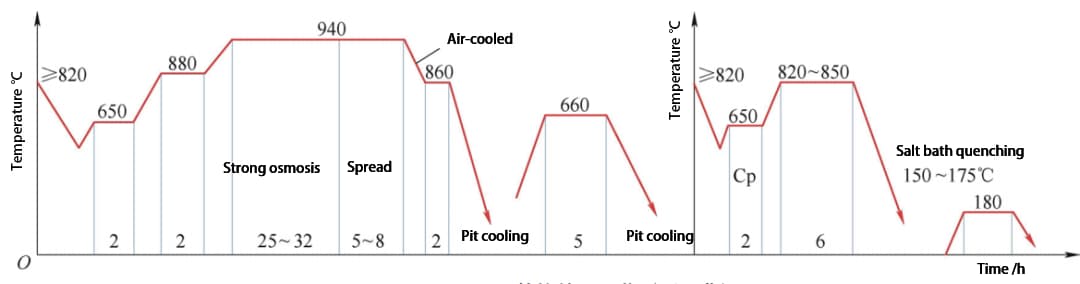

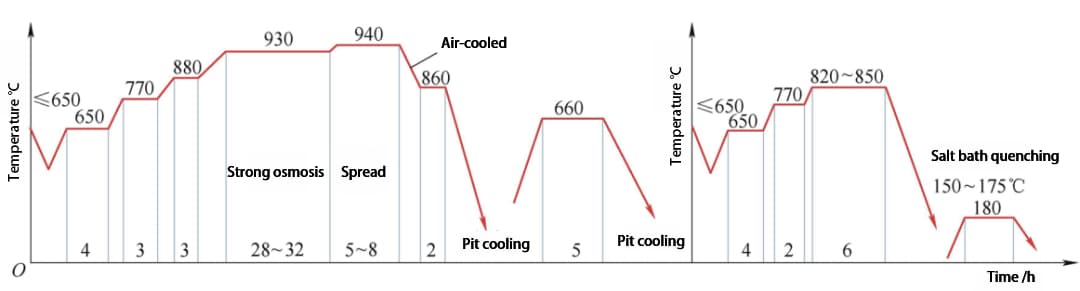

O processo de tratamento térmico para a produção experimental está ilustrado na Figura 2. O processo utilizado foi "cementação - alta recuperação - têmpera - baixa recuperação". A temperatura foi elevada usando um método de aquecimento em etapas e a têmpera foi realizada usando um método de banho de sal.

Fig. 2 Processo de tratamento térmico de peças H1 (processo original)

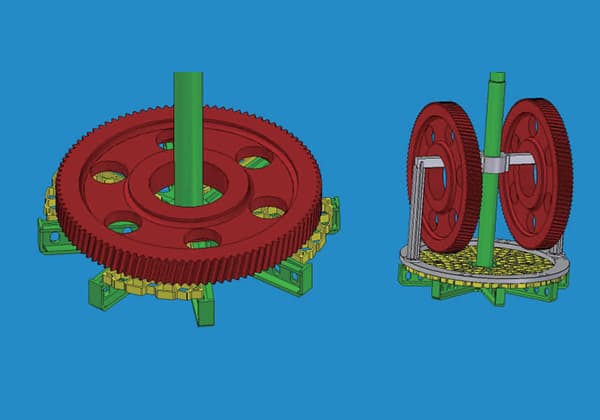

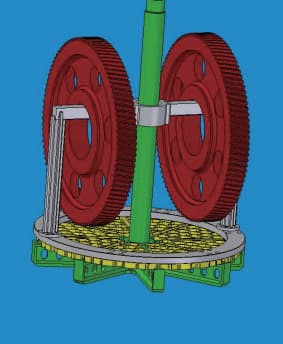

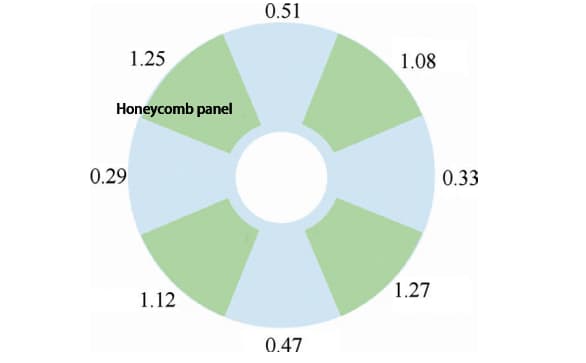

As peças são instaladas de forma plana usando o ferramental de um forno de cementação do tipo poço com 2 metros de profundidade. Para facilitar a operação, foi selecionada uma ferramenta de chassi com 8 intervalos e 4 placas de favo de mel em forma de leque foram posicionadas em intervalos, conforme ilustrado na Figura 3.

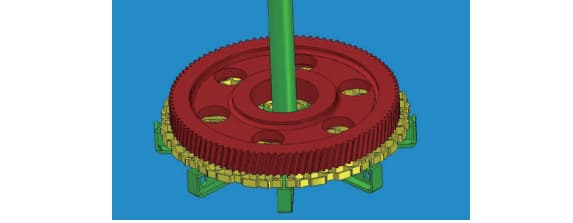

Após a têmpera de alta temperatura, o método de carga de resfriamento foi alterado para suspensão, com a posição de suspensão sendo o orifício interno da peça, conforme mostrado na Figura 4.

Fig. 3 Peças H1 Carburização Carregamento

Fig. 4 Peças H1 Resfriamento Carregamento

Depois de passarem por tratamento térmico, as peças foram submetidas a testes de seus indicadores físicos e químicos, que atenderam às qualificações.

Durante o processo de retificação da engrenagem, foi relatado que havia uma distorção significativa nos dentes.

A média normal das peças após o teste de retificação foi de 604,74 mm, o que está abaixo do limite inferior exigido de 605,014 mm.

Devido à presença de degraus de retificação em algumas raízes de engrenagens, essas peças foram consideradas sucata.

Para identificar a causa da deformação nas peças, os dados de alinhamento da peça H1 durante a retificação da engrenagem foram coletados e analisados.

1)Reveja o relatório de tolerância de alinhamento da engrenagem de retificação para a seção do dente. Certifique-se de que vários perfis de dentes se cruzem corretamente na direção do dente e que a direção geral do dente não esteja significativamente distorcida.

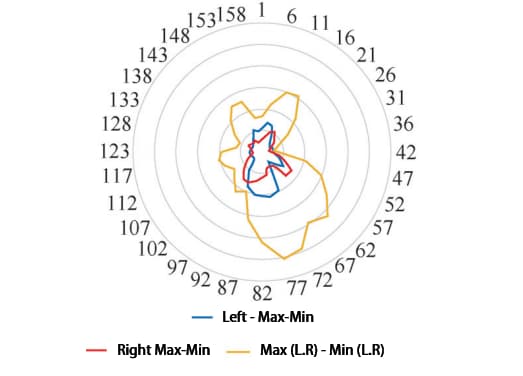

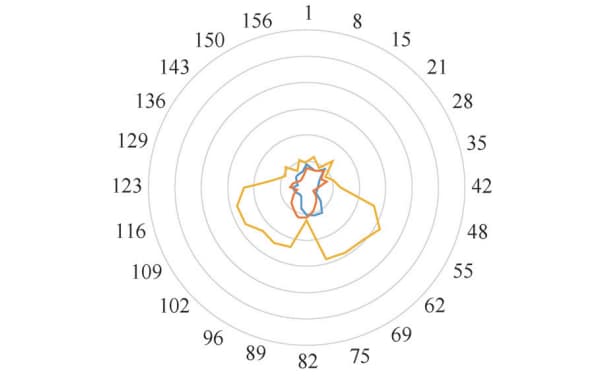

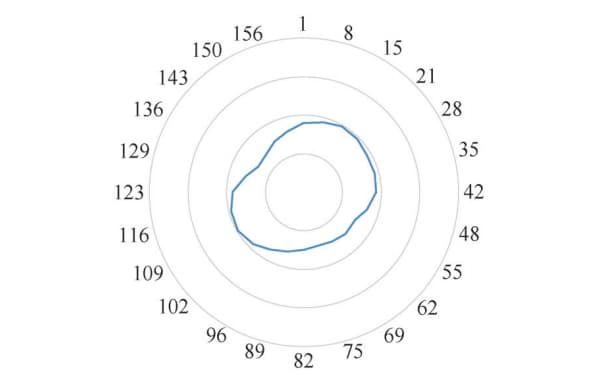

2)Compare os pontos altos e baixos do alinhamento do dente de retificação nas superfícies esquerda e direita do dente. Apresente os resultados usando um gráfico de radar, conforme ilustrado na Figura 5.

A análise revela que a maior quantidade de distorção ocorre nas posições 57 a 82 do dente, enquanto a deformação em outras posições está dentro dos limites aceitáveis.

Fig. 5 Deformação das superfícies dentárias esquerda e direita da peça H1

3)Ao comparar a distribuição da margem de retificação das superfícies dos dentes esquerdo e direito, não foi encontrada nenhuma excentricidade significativa durante a retificação da engrenagem. Os requisitos para o torneamento do furo interno e do ponto de referência da face final foram atendidos.

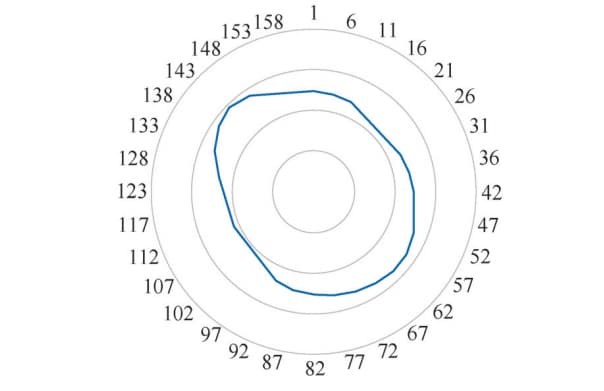

(4) Foi feita a média dos dados de alinhamento do dente de retificação das superfícies esquerda e direita do dente, conforme mostrado na Fig. 6. A análise revelou uma forma elíptica evidente no círculo de passo da peça, com uma tendência em forma de pera e uma quantidade elíptica de aproximadamente 0,18 mm.

Fig. 6 Desgaste médio das superfícies dentárias esquerda e direita das peças H1

Com base na análise dos dados de retificação e centralização das peças H1, atualmente é impossível determinar se a deformação do dente das peças se deve ao empenamento da face final ou à distorção do dente.

As peças exibem uma tendência elíptica e têm um perfil em forma de pera.

Embora não seja possível determinar se uma posição específica está relacionada à suspensão, pode-se inferir, a partir da suspensão de ponto único, que a posição do cabo da pera (próximo ao 148º dente) é onde o ferramental entra em contato e onde a protuberância é maior.

A posição da deformação máxima das superfícies dentárias esquerda e direita não segue um padrão significativo, mas a tendência de deformação é a maior perto da cauda elíptica em forma de pera (ou seja, a parte inferior da suspensão).

Com base na análise acima, as principais causas da deformação da peça de trabalho são:

1)A distribuição aleatória da deformação do dente nas peças está relacionada ao processo de cementação, incluindo fatores como taxa de aquecimento, temperatura de cementação e outros.

2)Durante a cementação, apenas quatro discos alveolares são colocados em intervalos. A fluência pode ocorrer durante a cementação, resultando em deformação por empenamento da face da extremidade, o que pode fazer com que a direção do dente se cruze.

3)Durante a têmpera por suspensão, pode ocorrer fluência durante o aquecimento da têmpera, causando deformação que se manifesta principalmente como uma elipse causada pela suspensão durante a têmpera.

4)Quando as peças são temperadas em um banho de sal, a primeira posição de contato apresenta uma tendência maior à deformação. Essa posição entra em contato com o banho de sal primeiro e está mais próxima do agitador inferior, resultando em uma velocidade de fluxo relativa mais rápida do fluido.

Com base na análise da peça H1, não foi possível identificar o principal fator que causou a deformação da peça.

Como primeiro passo para a melhoria, o processo de tratamento térmico foi modificado. A deformação da engrenagem após a cementação foi monitorada para determinar se havia ocorrido uma deformação significativa no tratamento térmico durante o estágio de cementação.

O número de série da peça de teste é H2, e o método de carga de cementação é o mesmo usado para H1.

Para minimizar o estresse térmico e a distorção causados durante a carburação, o processo foi atualizado conforme ilustrado na Fig. 7. A nova abordagem envolve a redução da temperatura inicial das peças quando elas entram no forno, estendendo o período isotérmico a 650℃ e 880℃, expandindo a faixa isotérmica a 770℃ e diminuindo a temperatura de cementação na seção altamente cementada.

Fig. 7 Processo de tratamento térmico de peças H2 (processo aprimorado)

Para analisar o empenamento da face da extremidade da engrenagem durante a carburação e seu impacto no perfil do dente para o alinhamento subsequente da retificação da engrenagem, as peças H2 replicaram o método de carregamento das engrenagens H1 na produção inicial. Eles marcaram a face da extremidade após a têmpera em alta temperatura e pré-tornearam o ponto de referência da face da extremidade antes de retificar o alinhamento da engrenagem na máquina de retificação de engrenagens.

No entanto, durante o torneamento de referência, eles descobriram um desvio significativo na face da extremidade, conforme mostrado na Fig. 8. Todas as posições suportadas pelo painel honeycomb apresentaram pontos altos, enquanto as posições sem preenchimento apresentaram pontos baixos. A diferença entre os pontos altos era de aproximadamente 0,2 mm, e a diferença entre os pontos baixos era de cerca de 0,25 mm.

Fig. 8 Deslocamento circular axial das peças H2 após a cementação

Os dados de alinhamento dos dentes da engrenagem indicam que a direção do dente da peça se cruzou significativamente, mas não há elipses visíveis. A diferença máxima entre os pontos alto e baixo nas superfícies dos dentes esquerdo e direito ocorre onde a placa alveolar não está acolchoada.

Uma exploração mais aprofundada do modo de carregamento de cementação para peças H2 revelou que o desvio circular axial excessivo causado pela fluência durante a cementação é um fator importante que contribui para a deformação da peça. Para minimizar o desvio circular axial da engrenagem após a cementação, o número de placas de favo de mel de suporte inferior foi aumentado de 4 para 8, conforme mostrado na Fig. 9.

Essa modificação permitiu o controle do desvio circular axial das peças após a cementação e a têmpera para menos de 0,52 mm.

Fig. 9 Carga de cementação após o aprimoramento

Em resumo, a rápida velocidade de resfriamento em aproximadamente 1/4 da parte inferior da engrenagem é um dos fatores que contribuem para a deformação da engrenagem. Portanto, o processo de resfriamento precisa ser ajustado. Para o teste, foram usadas peças H2 cementadas, e uma ferramenta de amortecimento de malha foi adicionada à bandeja inferior para reduzir a velocidade relativa do fluxo de fluido na extremidade inferior da engrenagem durante a têmpera.

Para verificar se os indicadores físicos e químicos relevantes foram afetados, amostras em forma de dente com a mesma especificação foram levadas ao forno. A Tabela 2 mostra os resultados do teste para a amostra em forma de dente transportada com o forno após a têmpera, que foram aceitáveis.

Em comparação com H1, a deformação das peças H2 após a têmpera foi reduzida até certo ponto, e o normal comum das peças após a retificação da engrenagem foi 0,03 mm menor do que o limite inferior do valor padrão. Portanto, as peças podem ser usadas com algumas concessões.

Tabela 2 Resultados do tratamento térmico das peças H2

| Projeto | Requisito | Medição | |||||

| Profundidade efetiva da caixa endurecida/mm | 2.9~3.9 | 3.39 | 3.46 | ||||

| Dureza da superfície HRC | 58~64 | 60.26 | 59.62 | ||||

| Dureza do núcleo HRC | ≥30 | 38 | |||||

| Carbeto | ISO 6336:5 | Grau MQ | Difusão | ||||

| Martensita | Fino como uma agulha | Fino como uma agulha | |||||

| Austenita retida (%) | ≤30 | 15 | |||||

| Tecido cardíaco | Sem ferrite maciço | Sem ferrite maciço | |||||

| IGO | /mm | ≤0.05 | 0.025 | ||||

Durante a produção de peças com os números de série H3 e H4, são usados o processo de cementação mostrado na Fig. 8 e o método de carregamento plano de placas alveolares totalmente colocadas na parte inferior durante a cementação (conforme mostrado na Fig. 9). Além disso, durante o carregamento de resfriamento suspenso, o ferramental de amortecimento de malha é adicionado ao chassi para melhorar a deformação das peças após a cementação e o resfriamento.

As Figuras 10 e 11 mostram o gráfico de radar dos dados de alinhamento do dente de esmerilhamento das peças H3, com a posição do dente nº 109 sendo a posição do fulcro quando pendurado. Pode-se observar na figura que a elipse é basicamente consistente com as peças H1. Além disso, a deformação geral e a deformação da primeira área de contato com o nível do líquido durante a têmpera são significativamente reduzidas.

Fig. 10 Superfícies dentárias esquerda e direita das peças H3 deformadas

Fig. 11 Desgaste médio das superfícies dos dentes esquerdo e direito das peças H3

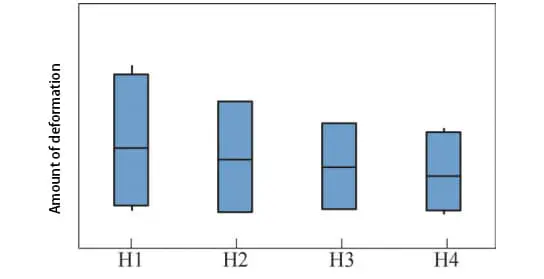

A Tabela 3 e a Fig. 12 mostram o resumo da deformação das peças após o tratamento térmico com diferentes processos de cementação e métodos de carregamento.

A comparação mostra que a distorção do dente da peça é reduzida em cerca de 40% após a adoção do processo de cementação aprimorado, da cementação otimizada e do modo de carga de têmpera.

Tabela 3 Influência de diferentes processos de carregamento e tratamento térmico na deformação da engrenagem

| Número da peça | H1 | H2 | H3 | H4 |

| Carregamento de carburação | 4 painéis alveolares de montagem plana | 8 painéis alveolares de montagem plana | ||

| Carga de resfriamento | Suspensão e colocação de ferramentas não amortecidas | Ferramenta de amortecimento suspenso | Ferramenta de amortecimento suspenso | |

| Carburização e processo de resfriamento | o processo original | Melhorar o processo | Melhorar o processo | |

| Elipse/mm | 0.18 | 0.14 | 0.14 | 0.15 |

| Saída circular axial/mm | - | 1.06 | 0.52 | 0.25 |

| Tamanho do normal comum após a moagem/mm | 604.74 | 604.98 | 605.04 | 605.06 |

Fig. 12 Diagrama de caixa e linha de diferentes métodos de carregamento e deformação do processo de tratamento térmico

Com base na experiência adquirida durante o estágio de protótipo, o ferramental para têmpera e suspensão foi otimizado novamente, passando do suporte original de ponto único para um sistema de suporte de dois pontos. Além disso, a elipse da peça foi reduzida da faixa original de 0,14-0,18 mm para 0,05-0,10 mm.

Com relação ao ajuste para processamento a frio e a quente, o normal comum da peça encolhe aproximadamente 0,25 mm após a cementação e a têmpera. Portanto, uma tolerância normal comum de 0,25 mm deve ser compensada antes do tratamento térmico.

Como resultado dessas melhorias, todas as 30 engrenagens produzidas em um pequeno lote agora são qualificadas.

1) Para engrenagens planas, é importante garantir que todos os pontos da face da extremidade sejam apoiados uniformemente durante a cementação. Para reduzir a deformação de empenamento da face da extremidade causada pela fluência durante a cementação horizontal, o espaçamento dos quatro discos alveolares originais pode ser alterado para a colocação completa de oito placas alveolares.

2)O ferramental suspenso é utilizado para resfriamento. Ao adicionar uma ferramenta de amortecimento de malha na parte inferior da bandeja de resfriamento, a taxa de fluxo relativa do resfriamento meio de resfriamento e as peças são reduzidas. Isso resulta em uma redução significativa da deformação dos dentes na área inferior do ferramental suspenso.

3) Para reduzir a tensão e a fluência em alta temperatura durante o tratamento térmico de engrenagens planas, a temperatura de cementação pode ser reduzida, a etapa de aumento de temperatura pode ser aumentada, o tempo isotérmico pode ser estendido e a temperatura de cementação pode ser reduzida.

4)Ao melhorar a carga e o processo de tratamento térmico, a deformação de deformação da face da extremidade da engrenagem foi reduzida de 1,06 mm para 0,52 mm. O desvio do círculo de passo foi reduzido de 0,18 mm para 0,1 mm e a distorção do dente foi reduzida em aproximadamente 40%. Essas melhorias resultaram em uma taxa de qualificação de 100% para produção de pequenos lotes.