Você já se perguntou por que sua máquina de corte a laser de CO2 continua apresentando problemas de funcionamento? Este artigo se aprofunda nos problemas comuns, como falhas de "queda de alta tensão" e colisões do cabeçote de corte, oferecendo uma análise detalhada e etapas práticas de solução de problemas. Saiba como identificar e corrigir esses problemas, garantindo que sua máquina funcione de forma suave e eficiente. Obtenha informações valiosas e medidas preventivas para evitar paradas dispendiosas e aprimorar suas habilidades de manutenção.

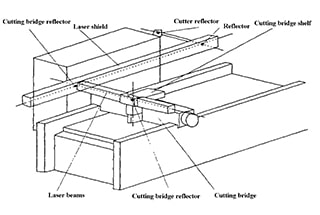

Em 2013, a oficina de componentes estruturais da empresa introduziu duas máquinas de corte a laser de CO2 da Trumpf, modelo CP3000.

Devido à falta de experiência em manutenção e reparo desse tipo de equipamento, a maioria dos defeitos dependia do serviço pós-venda do fabricante, o que resultava em longos ciclos de reparo e altos custos de manutenção.

Ao analisar as causas das falhas, foram formuladas medidas corretivas e preventivas, e foi criado um Relatório de Falha de Equipamento A4 para evitar futuros problemas de funcionamento.

Durante esse processo, a experiência em manutenção foi continuamente acumulada e as habilidades da equipe de manutenção de equipamentos foram aprimoradas, alcançando gradualmente uma transição da manutenção terceirizada para um modelo de manutenção autossuficiente + terceirizada.

Durante o processo de corte, o monitor do laser exibiu repentinamente um alarme "2104", que mostrava que havia uma "queda de alta tensão".

Após reiniciar o equipamento, ele funcionou normalmente, mas depois disso, ocorreram alarmes intermitentes durante o processo de corte e a frequência dos alarmes aumentou.

De acordo com o princípio de funcionamento do laser, há cinco causas possíveis para esse alarme.

(1) Impurezas no gás de alta pureza, especialmente o excesso de água. A entrada de umidade na cavidade ressonante fará com que a resistividade do plasma na cavidade diminua, resultando em um aumento anormal da corrente da fonte de alimentação de alta tensão.

(2) Vazamento na cavidade ressonante, com ar ambiente entrando na cavidade. Quando a cavidade ressonante está funcionando normalmente, ela é um ambiente de pressão negativa. Se houver um ponto de vazamento, o ar ambiente entrará na cavidade.

(3) Vazamento do trocador de calor ou de seu anel de vedação, permitindo que a água de resfriamento entre na cavidade ressonante.

(4) Proporção incorreta de mistura de gás. Uma taxa de mistura incorreta pode resultar em uma diminuição na potência do lasere o laser aumentará a potência aumentando adequadamente a corrente de alta tensão da fonte de alimentação. Quando a corrente de alta tensão exceder um determinado intervalo, ocorrerá um alarme.

(5) Fluxo de retorno da bomba de vácuo. Se a válvula unidirecional da bomba de vácuo não estiver bem vedada, o gás residual com vapor de óleo fluirá de volta para a cavidade ressonante, contaminando os componentes ópticos, como lentes sujas, e causando uma diminuição na potência.

(1) O gás foi trocado por outro laser e usado normalmente, descartando a causa das impurezas no gás.

(2) A cavidade ressonante foi evacuada para menos de 1 kPa (10 mbar), todas as válvulas solenoides foram fechadas e, após 20 minutos, a pressão aumentou em 40 Pa (0,4 mbar), atendendo aos requisitos do fabricante do equipamento, descartando vazamento e vazamento do trocador de calor como causa.

(3) A taxa de mistura de gás foi verificada e reajustada. Após o ajuste, a falha ainda existia e a frequência não diminuiu, descartando a proporção incorreta de mistura de gás como a causa.

(4) A tubulação entre a bomba de vácuo e a cavidade ressonante foi removida e limpa de manchas de óleo. Antes de desmontar o espelho frontal, o espelho traseiro e o espelho dobrável, eles foram limpos, reinstalados e ajustados. No entanto, a falha ainda existia, eliminando o refluxo da bomba de vácuo como a causa.

Foram realizadas uma análise e uma solução de problemas do estado de funcionamento do equipamento. Durante o processo de corte real, observou-se que, antes de ocorrer o alarme de "queda de alta tensão", a potência subiu repentinamente para cerca de 1.200 W e, em seguida, ocorreu o alarme.

O modo "warm-up" foi ativado e a potência de aquecimento foi aumentada gradualmente. Quando a configuração de potência atingiu 1500 W, a potência de saída medida foi de apenas 1200 W, e houve um fenômeno de "filamentação" na cavidade ressonante do 1#.

Após funcionar por cerca de 20 segundos, o laser emitiu um alarme de "queda de alta tensão" e a fonte de alimentação apresentou um alarme de "sobrecorrente". Os componentes eletrônicos da fonte de alimentação do laser foram verificados e estavam normais.

A saída de tensão da detecção da cavidade ressonante do 1# foi medida na placa de circuito de monitoramento de energia (Figura 1), que era de 8,4 V, enquanto a tensão da cavidade ressonante do 2# era de cerca de 7,6 V, indicando que a fonte de alimentação de reforço imersa em óleo da cavidade ressonante do 1# estava danificada.

A unidade de fonte de alimentação imersa em óleo foi desmontada (Figura 2) e os componentes eletrônicos, como o transformador, o capacitor de reforço e o diodo de reforço da fonte de alimentação de reforço de cavidade ressonante 1#, foram medidos e todos estavam normais.

O circuito de detecção de redução de tensão foi medido e descobriu-se que um dos resistores redundantes de 100k tinha um valor medido de 116kΩ. Considerou-se preliminarmente que o motivo do alarme de "queda de alta tensão" era o fato de esse resistor estar danificado.

Um resistor de 100kΩ e 2W foi removido de outra placa de circuito antiga e usado para substituir o resistor danificado. O modo de "aquecimento" foi ativado e a configuração de potência foi aumentada gradualmente até atingir a potência máxima de 3000W.

O status de funcionamento do laser foi observado, e não ocorreu nenhum alarme de "queda de alta tensão", e também não houve nenhum fenômeno de "filamentação".

(1) Os 16 resistores de redução de tensão em duas máquinas a laser foram testados e seus valores de resistência eram todos 5% mais altos do que o normal. Esses resistores são resistores de filme de carbono, que têm uma classificação de baixa potência e são facilmente oxidados por choque de tensão, aumentando gradualmente seu valor de resistência.

Portanto, julgou-se que o uso de resistores de filme de carbono no projeto da placa de circuito não era razoável, e que deveriam ser usados resistores de filme de metal mais estáveis e resistentes a impactos.

(2) Outros problemas descobertos durante o processo de solução de problemas incluíam um grande desvio entre a proporção de mistura de gás e a configuração de fábrica, bem como a substituição e o uso inadequados de gás de alta pureza.

(1) Comprar resistores de filme metálico de 100kΩ e 2W para substituir os defeituosos, a fim de evitar tais falhas.

(2) Modificar o manual de operação e manutenção, acrescentando verificações periódicas de tensão e corrente para a fonte de alimentação, ajustando a proporção de mistura de gás e acrescentando itens de inspeção e ajuste regulares. Os procedimentos operacionais de ventilação padrão e os requisitos de uso devem ser desenvolvidos e divulgados por meio de treinamento.

(3) Inspeções de terceiros dos gases de alta pureza (N2, CO2, He2) usados na máquina a laser, e o fornecedor deve corrigir qualquer problema de não conformidade dentro de um prazo especificado.

(1) Devido ao empenamento frequente da chapa metálica, o cabeçote de corte do corte a laser A máquina colide com a chapa metálica deformada, causando danos a componentes como o cabeçote capacitivo, o corpo de cerâmica, o bico de corte e o componente de quatro elos.

Após a colisão, a substituição de peças sobressalentes e o ajuste do equipamento levam a uma considerável perda de tempo, o que atrasa a produção.

(2) Em 2018, uma perda total de 103.000 RMB foi incorrida devido a danos por colisão de componentes, detalhados na Tabela 1 (perdas por tempo de inatividade não incluídas).

Tabela 1: Estatísticas de perdas causadas por duas colisões de laser em 2018.

| Componente danificado | Quantidade /peças | Preço unitário /10000 yuan | Valor total /10000 yuan | Observações |

| Cabeça do capacitor | 6 | 0.3 | 1.8 | Para ser usado após o reparo terceirizado |

| Cabeça do capacitor | 2 | 2 | 4 | Não é possível consertar, é necessário comprar |

| Junta de isolamento | 1 | 0 | 0 | Nova peça de reposição |

| Corpo de cerâmica | 20 | 0.02 | 0.4 | Feito por você mesmo |

Analisar as possíveis causas dos cinco elementos: pessoas, máquina, material, método e ambiente.

(1) Pessoas: O novo funcionário não é proficiente na operação e não consegue manusear ou lidar com o empenamento do chapa metálica a tempo. O operador não tem um bom senso de responsabilidade e não lida com situações em que podem ocorrer colisões. Após a colisão, o coaxial não foi reajustado, resultando na deflexão do feixe de laser e na queima do cabeçote do capacitor; o acompanhamento não foi ajustado a tempo, resultando em uma nova colisão.

(2) Máquina: A resposta do movimento do cabeçote de corte à colisão não é suficientemente sensível e não pode ser interrompida a tempo quando ocorre uma colisão, o que leva à expansão dos acidentes.

(3) Material: O estresse interno da placa é grande, e a placa se deforma devido à liberação de tensão causada pelo aquecimento durante o corte.

(4) Método: Não é dada a devida atenção à configuração do caminho de corte, e as peças propensas a empenamento não são consideradas para evitá-las o máximo possível; não são usadas microconexões.

(5) Meio ambiente: Os racks curtos de armazenamento das chapas, o longo tempo de armazenamento e os pisoteamentos anteriores do pessoal fazem com que as chapas se dobrem, facilitando a deformação durante o corte.

(1) Treinar e avaliar todos os operadores e estabelecer um sistema de recompensa e punição correspondente.

(2) Ajuste a sensibilidade da resposta de movimento à colisão para o nível mais alto sem afetar o uso.

(3) Achate a chapa metálica antes de colocá-la na máquina para liberar parte da tensão interna.

(4) Otimize o caminho de corte durante a programação e o layout, tente evitar as peças propensas a empenamento; use microconexões para reduzir a probabilidade de empenamento da peça de trabalho.

(5) Estenda o rack de armazenamento de chapas para evitar afundamento e flexão em ambas as extremidades; replaneje a área de armazenamento de chapas, estabeleça barreiras para evitar que o pessoal caminhe e pisoteie.

Após a implementação das medidas acima, a frequência dos problemas de colisão diminuiu um pouco, mas o problema não foi completamente resolvido.

(1) A causa principal do problema que não foi resolvido por muito tempo é que a equipe profissional não está no local quando ocorrem colisões, e é impossível restaurar a situação naquele momento.

Posteriormente, ao instalar o monitoramento no equipamento e tirar fotos após cada colisão, analisando os dados de vídeo e foto, descobriu-se que as colisões ocorriam durante o percurso vazio do final de um corte até o ponto de partida do próximo corte.

Antes do funcionamento em vazio, o cabeçote de corte se moverá uma certa distância (altura de elevação).

Ao tentar aumentar a altura de elevação, o problema pode ser resolvido.

(2) Estudar o programa de controle. Observando o programa de corte, verificou-se que a elevação do cabeçote de corte durante o funcionamento em vazio é controlada pelas sub-rotinas 1012 e 1022. Abra a sub-rotina para analisar o princípio de controle.

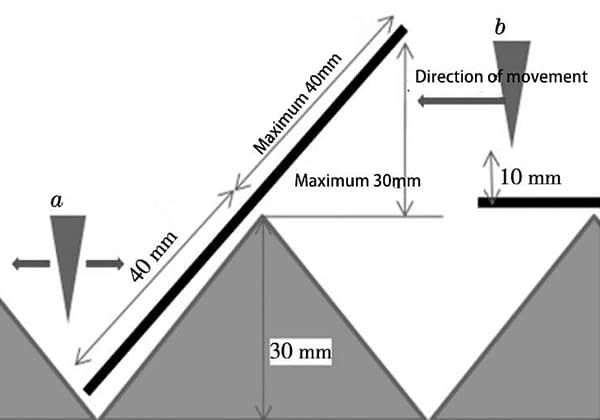

(3) Princípio de controle da altura do cabeçote de corte. Use um sensor para detectar e calcular a distância até a altura da chapa. Quando for necessária uma operação em vazio, o eixo Z se moverá na direção negativa até parar quando a altura do sensor for de 10 mm e, em seguida, executará uma ação de operação em vazio.

(1) Há as seguintes deficiências nesse método de controle: o sensor só consegue detectar com precisão a distância de 10 mm. Quanto maior a distância, maior o erro. Ele não pode evitar colisões e só pode parar de funcionar após a ocorrência de uma colisão.

Usando o controle PID, há um problema de atraso na resposta quando ocorre uma colisão, o que leva à expansão dos acidentes de colisão. Ele só pode detectar a situação em que a queda de altura da placa é alterada uniformemente e não pode detectar a situação em que a queda de altura da placa muda repentinamente.

(2) De acordo com as fotos da cena da colisão tiradas pelo operador (Figura 3), um modelo numérico é estabelecido (Figura 4) para analisar a ocorrência de colisões: a colisão ocorrerá quando o ponto a se mover em qualquer direção e a colisão ocorrerá quando o ponto b se mover para a esquerda.

(3) De acordo com o modelo numérico, o cálculo mostra que a altura máxima de elevação ou afundamento da peça de trabalho é de 30 mm e a altura de elevação é definida como 10 mm, o que não pode evitar completamente as colisões. No entanto, atualmente, esse método de controle não pode definir a altura de elevação para mais de 10 mm.

(1) Desenvolver um plano de ajuste. Ajuste a sub-rotina da Máquina #1, exclua o movimento do eixo Z para a posição de detecção do sensor de 10 mm e altere-o para: O eixo Z se move 35 mm na direção negativa, sem usar mais o controle do seguidor do sensor, e funciona sem anormalidades durante a execução do teste. Após 24 horas de operação contínua sem nenhuma colisão ou anormalidade, ajuste o programa da máquina #2.

(2) Validar a viabilidade. Registre a taxa de carga do servomotor do eixo Z antes e depois do ajuste; a diferença máxima da taxa de carga antes e depois do ajuste é muito pequena, e ambas não excedem 30%.

(3) Verificação. Ele está funcionando continuamente até o momento (4 meses), sem colisões ou anormalidades.

A falha de "queda de alta tensão" e a colisão da cabeça de corte do Máquina de corte a laser CO2 afetam gravemente a eficiência da produção e causam perdas substanciais. Ao analisar a causa da falha, descartar falhas, identificar a causa real e implementar medidas corretivas e preventivas, falhas semelhantes são completamente evitadas. Ao estudar a estrutura e o princípio do equipamento e resumir as experiências de reparo, conseguimos reparar de forma autônoma algumas falhas desse tipo de equipamento.