Para dobrar tubos com precisão, é necessário compreender diretrizes e parâmetros específicos. Como garantir uma curvatura suave e precisa todas as vezes? Este artigo explora os aspectos cruciais do curvamento de tubos, incluindo parâmetros da máquina, instalação de matrizes e defeitos comuns. Saiba como configurar e ajustar seu equipamento, calcular os ângulos de curvatura e evitar problemas como rachaduras e enrugamento. Descubra dicas e técnicas práticas que podem ajudá-lo a obter resultados ideais nas operações de curvatura de tubos.

1.1 Este procedimento é aplicável à máquina CNC de curvar tubos usada para curvar tubos de metal a frio.

1.2 Este procedimento é aplicável às máquinas de dobrar tubos hidráulicos de cabeçote único dos modelos DW63 e DW114 na oficina de peças estruturais de equipamentos agrícolas.

Os documentos a seguir são essenciais para a aplicação deste documento. Para os documentos de referência datados, somente a versão datada se aplica a este documento. Para documentos de referência sem data, a versão mais recente se aplica a este documento.

Máquina de dobrar tubos CNC GB/T 28763-2012

Máquina CNC para dobrar tubos: Uma máquina de dobrar tubos que deve ter pelo menos três eixos de movimento, incluindo rotação do eixo, movimento linear do mandril e rotação do mandril, e é controlada por um Sistema CNC.

4.1 O principal parâmetro da máquina de dobrar tubos é o diâmetro externo máximo do tubo.

4.2 Os principais parâmetros e os parâmetros básicos da máquina de dobrar tubos devem estar em conformidade com as regras prescritas na tabela abaixo.

| Nome do parâmetro | Diâmetro externo máximo do tubo/mm | Espessura máxima da parede do tubo/mm |

| Valor do parâmetro | 10 | 1.2 |

| 16 | 1.2 | |

| 25 | 3 | |

| 38 | 4 | |

| 42 | 4 | |

| 60 | 5 | |

| 63 | 5 | |

| 76 | 5 | |

| 89 | 6 | |

| 114 | 8 | |

| 159 | 12 | |

| 168 | 12 | |

| 219 | 16 | |

| 273 | 20 |

Quando o diâmetro externo é maior ou igual a 114 mm, ele é de 0,4 a 1 vez o raio máximo do tubo curvado.

4.4 Parâmetros da máquina de dobragem de tubos da oficina de peças estruturais:

| Modelo de máquina para dobrar tubos | Diâmetro externo do tubo (mm) | Espessura da parede do tubo (mm) | Raio de curvatura (mm) |

| DWFB63 | 19 a 63 | ≤5 | 50 a 250 |

| DWFB114 | 48 a 114 | ≤8 | 100 a 750 |

| Tipo de material | Material Especificação mm | Espessura da parede mm | Raio de curvatura (padrão como mediano) mm | Equipamento correspondente |

| Tubo quadrado | φ16 | 2 | 58 | DWFB63 |

| φ25 | 2 | 50 | DWFB63 | |

| φ25 | 2 | 150 | DWFB63 | |

| φ33 | 3 | 101.5 | DWFB63 | |

| Φ35 | 4 | 60 | DWFB63 | |

| Φ42 | 3 | 100 | DWFB63 | |

| Φ48 | 3.5 | 130 | DWFB63 | |

| Φ50 | 6 | 100 | DWFB114 | |

| Φ60 | 5 | 150 | DWFB63 | |

| Φ60 | 5 | 200 | DWFB63 | |

| Φ60.5 | 2 | 150 | DWFB114 | |

| Tubo redondo | Tubo quadrado 30×30 | 2 | 外径220 | DWFB114 |

| Tubo quadrado 40×80-8 | 2.5 | 100 | DWFB114 | |

| Tubo quadrado 40×80-8 | 3 | 180 | DWFB114 | |

| Tubo quadrado 40×80-8 | 2 | Diâmetro externo: 220 | DWFB114 | |

| Tubo quadrado 50×50 | 2.5 | Diâmetro interno: 170 | DWFB114 | |

| Tubo quadrado 50×70-7 | 2.5 | 120 | DWFB114 | |

| Tubo quadrado 50×70-7 | 3 | 120 | DWFB114 | |

| Tubo quadrado 60×80-6 | 4.5 | 150 | DWFB114 | |

| Tubo quadrado 60×80-8 | 4.5 | 150 | DWFB114 |

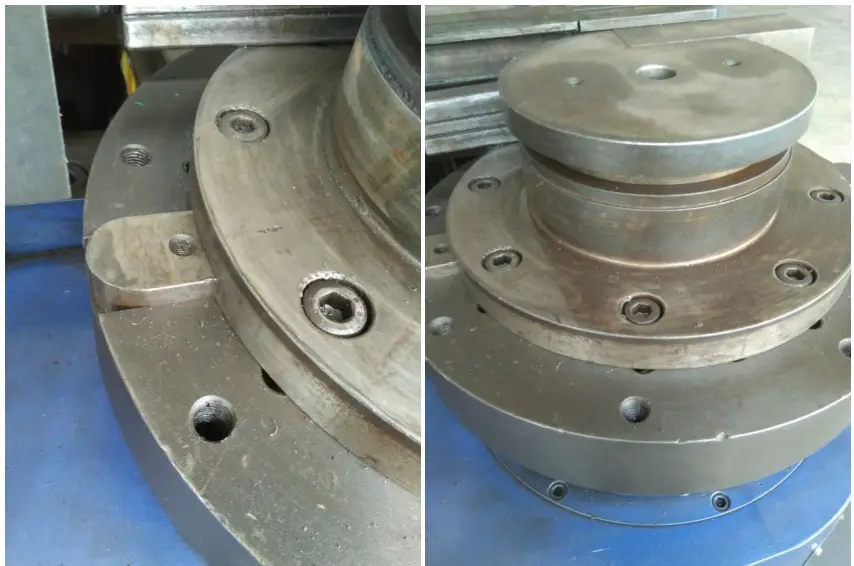

6.1 Instalação do molde principal

6.1.1 Coloque o molde da roda de flexão com a ranhura da chaveta voltada para baixo na chaveta correspondente do assento fixo. Depois de colocá-lo na horizontal, ajuste o molde da roda para a esquerda e para a direita de modo que o orifício do parafuso do molde da roda coincida com o orifício do parafuso do assento fixo.

6.1.2 Aperte a porca fixa, não deve haver folga.

6.2 Instalação e ajuste dos moldes de prensagem

6.2.1 Prenda o molde da prensa no controle deslizante com parafusos, gire o parafuso de ajuste, mova o molde da braçadeira para cima e para baixo, alinhe o centro do molde da prensa com o centro da ranhura do molde de dobra para garantir um ajuste firme entre os dois durante a alimentação do molde da prensa, sem nenhuma interferência.

6.2.2 Solte a porca de fixação do controle deslizante do molde de injeção e, em seguida, use uma chave inglesa para soltar o parafuso de ajuste do controle deslizante.

6.2.3 Coloque um material de molde de teste de cerca de 300 mm de comprimento na ranhura de dobra do molde da roda. Controle o molde de pressão para prender o tubo para frente e não deve haver afrouxamento. Aperte o parafuso de ajuste do controle deslizante do molde de pressão com uma chave inglesa. Controle o molde de pressão para recuar e, em seguida, aperte novamente o parafuso de ajuste do controle deslizante do molde de pressão em meia volta com uma chave inglesa. Por fim, aperte a porca de fixação do controle deslizante do molde de pressão.

6.3 Instalação e ajuste de Fixação Molde

6.3.1 Conecte e fixe o molde de fixação e o controle deslizante com parafusos. Gire o parafuso de ajuste, mova o molde de fixação para cima e para baixo para deixá-lo na mesma altura do molde de fixação principal.

6.3.2 Solte a porca de fixação do controle deslizante da matriz de fixação e use uma chave inglesa para soltar o parafuso de ajuste do controle deslizante.

6.3.3 Coloque um segmento de molde de teste de aproximadamente 300 mm de comprimento na ranhura do tubo do molde da roda e aperte o parafuso de ajuste do controle deslizante do grampo do molde com uma chave inglesa para prender o tubo. Não deve haver afrouxamento. Remova o tubo do molde de teste, use a chave inglesa para apertar ainda mais o parafuso de ajuste do controle deslizante do grampo do molde em 1/3 de volta e aperte a porca de fixação do controle deslizante do grampo do molde.

6.4 Instalação e ajuste da haste do núcleo

6.4.1 Conecte o orifício rosqueado da haste do núcleo com o parafuso da barra de tração da haste do núcleo. Após o aperto, ajuste o assento traseiro da barra de tração da haste do núcleo de modo que a posição tangente da superfície do arco na haste do núcleo na direção horizontal não cruze a linha central do molde de dobra.

7.1 Cálculo para tubos curvados a 90°

Para tubos curvados estirados a frio, considere R=(4~6)D. Conforme mostrado na Figura 1-3, depois que o tubo é dobrado, os comprimentos do arco externo e do arco interno do segmento dobrado não são o comprimento real do tubo reto original, mas somente o comprimento da linha central do tubo dobrado permanece inalterado antes e depois da dobra.

Seu comprimento desdobrado é igual ao comprimento da seção original do tubo reto. Agora, suponha que os pontos inicial e final da seção dobrada sejam a e b, respectivamente. Quando a ângulo de flexão é 90°, o comprimento da seção dobrada do tubo é exatamente 1/4 da circunferência do círculo desenhado com r como raio. O comprimento do arco é representado pelo raio de curvatura, que é:

Comprimento do arco ab=2πR/4=1,57R

A partir da fórmula (1-3), é possível saber que o comprimento desdobrado da dobra de 90° é 1,57 vezes o raio da dobra.

7.2 Cálculo de arbitrário Dobramento de tubos

Um tubo de curvatura arbitrária refere-se a um tubo com um ângulo e um raio de curvatura arbitrários. O comprimento desdobrado da parte de flexão desse tubo pode ser calculado com a seguinte fórmula:

L=παR/180=0,01745αR

Na fórmula, L é o comprimento desdobrado da peça dobrada (mm); α- é o ângulo de flexão (°); π- é Pi; R é o raio de flexão (mm).

Além disso, o cálculo do comprimento desdobrado de qualquer segmento de tubo dobrado também pode ser feito de acordo com a Figura 1-6 e a Tabela 1-1.

O exemplo a seguir ilustra como usar a Tabela 1-1.

Tabela 1-1 Cálculo de curvatura arbitrária de tubos

| Ângulo de flexão | Metade Comprimento da dobra C | Comprimento de dobra L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | O.0787 | 0.1571 |

| 10 | O.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | O.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | O.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | O.2773 | 0.5411 |

| 32 | 0.2867 | O.5585 |

| 33 | O.2962 | 0.5760 |

| 34 | O.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | O.6283 |

| 37 | O.3345 | 0.6458 |

| 38 | O.3443 | O.6632 |

| 39 | 0.3541 | O.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | O.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | O.7854 |

| 46 | O.4245 | 0.8029 |

| 47 | 0.4348 | O.8203 |

| 48 | 0.4452 | O.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | O.8727 |

| 51 | 0.4769 | O.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | O.9250 |

| 54 | O.5095 | 0.9425 |

| 55 | O.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | O.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | O.5657 | 1.0297 |

| 60 | 0.5774 | 1~0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | O.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | O.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | O.7265 | 1.2566 |

| 73 | O.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

Observação:

Ao usar os valores de C e L da tabela, eles devem ser multiplicados pelo raio de curvatura R. Por exemplo, considerando que o ângulo de curvatura do cotovelo na Figura 1-7 é de 25°, o raio de curvatura R=500 mm e a distância da seção do tubo instalado até o ponto de giro M é de 911 mm, se você usar um tubo reto para fazer o cotovelo, como deve marcar a linha?

Solução:

O comprimento da seção reta do tubo na extremidade do tubo a ser processado, b = 911-CR

Da Tabela 1-1, quando o ângulo é de 25°, C=0,2216, L=0,4363; portanto, CR é: 0,2216R=0,2216×500=111mm. Portanto, b=911-111=800 mm

O comprimento real desdobrado da peça de flexão L=0,4363R=0,4363×500=218 mm

Com base nos comprimentos calculados da seção reta do tubo b e no comprimento desdobrado L da peça dobrada, é possível marcar a linha. Como mostrado na Figura 1-7b.

Com base nos exemplos acima, desde que o ângulo e o raio de curvatura estejam definidos, a Tabela 1-1 pode ser usada para cálculos convenientes de curvatura de tubos de qualquer ângulo e raio.

8.1 A máquina de curvar tubos deve ser operada por pessoal especialmente treinado. É proibida a operação não autorizada por terceiros.

8.2 Os operadores devem usar equipamentos de proteção antes da operação e inspecionar cuidadosamente a máquina e o ambiente de trabalho. Verifique os arredores do local de trabalho e remova todos os objetos que possam atrapalhar o trabalho e o tráfego.

8.3 Antes da operação, verifique primeiro se há falta de óleo em cada ponto de lubrificação, se o mecanismo móvel está solto e se o dispositivo de proteção de segurança é confiável. Após a confirmação, a operação pode ser realizada; objetos duros e acessórios de tubulação não devem ser usados para toque a tela de controle principal.

8.4 Após a partida da máquina, ela deve funcionar em vazio de 1 a 2 vezes antes da operação normal. Se a máquina tiver ficado ociosa por vários dias, ela deve ser ligada por dez minutos antes da operação normal.

8.5 Vários materiais moldados devem usar moldes correspondentes e não devem ser misturados ou usados de forma incorreta. Apenas um material moldado pode ser dobrado por vez; não é permitido dobrar dois ou mais materiais sobrepostos para evitar danos ao equipamento e aos moldes.

9.1 Para a primeira produção de peças de trabalho, prepare modelos como referência. Depois que os moldes forem instalados e depurados conforme necessário e os materiais forem cortados de acordo com o comprimento de corte teórico, marque os pontos de dobra, realize operações de dobra no material e compare as peças dobradas com o modelo.

Se houver um erro, ajuste o comprimento de corte e os pontos de dobra até que não haja erro entre a peça de trabalho dobrada e o modelo. tamanho do corte e programa de modelo. Na próxima vez que fizer esse tipo de peça, você poderá acessar diretamente os dados salvos para dobrar tubos.

9.2 Para peças de trabalho produzidas em massa, prepare modelos como referência. Acesse o programa de tamanho de corte e modelo salvo, faça uma peça primeiro e, em seguida, compare a primeira peça com o modelo para determinar se há algum erro.

Se houver algum erro, faça o ajuste fino do tamanho do corte e do programa do modelo até que não haja erro entre a peça de trabalho dobrada e o modelo, e então você poderá salvar os dados para a produção em massa.

10.1 Achatamento severo no lado externo do arco

Durante o processo de tubulação curvada com um núcleo, selecione o mandril apropriado (se necessário, pode ser usado um mandril flexível montado a partir de várias seções), instale-o corretamente e certifique-se de que o eixo da ranhura do tubo de todos os componentes esteja no mesmo plano horizontal ao instalar o molde.

10.2 Desbaste na parte externa do arco

Para evitar o desbaste excessivo, um método eficaz comum é usar uma máquina de dobrar tubos com um dispositivo de reforço lateral ou um dispositivo de empurrar a cauda.

Ao impulsionar ou empurrar, parte da resistência durante a flexão do tubo é compensada, melhorando a distribuição de tensão na seção transversal do tubo, movendo a camada neutra para fora, atingindo assim o objetivo de reduzir o afinamento da parede externa do tubo.

10.3 Rachaduras na parte externa do arco

Primeiro, certifique-se de que o material do tubo tenha uma boa tratamento térmico verifique se a pressão do molde de fixação está muito alta e ajuste-a para uma pressão adequada.

Por fim, certifique-se de que haja uma boa lubrificação entre o mandril e a parede do tubo para reduzir a resistência à flexão e o atrito entre a parede interna do tubo e o mandril.

10.4 Rugas na parte interna do arco

Medidas apropriadas devem ser tomadas de acordo com o local do enrugamento. Se o ponto de corte frontal estiver enrugado, a posição do mandril deverá ser ajustada para frente para obter um suporte razoável para o tubo durante a dobra.

Se o ponto de corte traseiro estiver enrugado, um bloco de prevenção de enrugamento deverá ser instalado para garantir o posicionamento correto e ajustar a pressão da matriz em um nível adequado.

Se todo o lado interno do arco estiver enrugado, isso indica que o diâmetro do mandril usado é muito pequeno, causando uma lacuna muito grande entre o mandril e a parede do tubo, ou que a pressão da matriz é muito baixa, o que não permite que o tubo se encaixe bem na parede do tubo. matriz de dobra e bloco de prevenção de rugas durante a flexão.

Portanto, o mandril deve ser substituído e a matriz de fixação deve ser ajustada para fornecer a pressão adequada da matriz.