Atenção todos os engenheiros mecânicos e profissionais de fabricação! Está tendo problemas com os incômodos defeitos de anodização em seus produtos de alumínio? Não precisa mais procurar! Nesta postagem do blog, vamos nos aprofundar no mundo dos defeitos de anodização, explorando suas causas, características e soluções práticas. Com insights de especialistas do setor, você obterá conhecimentos valiosos para enfrentar esses desafios de frente e elevar a qualidade dos seus componentes de alumínio anodizado. Prepare-se para dominar a arte da anodização e levar seu jogo de fabricação para o próximo nível!

Vários defeitos produzidos na produção de oxidação de alumínio e ligas de alumínio podem ser divididos em três categorias:

Os defeitos de superfície são os mais comuns no local de produção e resultam na maior taxa de refugo. Esses defeitos incluem:

Esses defeitos são responsáveis por uma menor taxa de refugo na produção e incluem:

Esses defeitos afetam a aparência final e o desempenho dos produtos e incluem:

As seções a seguir fornecerão uma lista detalhada dos nomes (em inglês, de acordo com o padrão americano AA e o discurso de tecnologia de dados), causas, definições, características e contramedidas de vários defeitos. Essas informações podem ser usadas como referência para técnicos, pessoal de produção e pessoal de inspeção de qualidade.

Os defeitos de superfície dos produtos de tratamento de superfície oxidados são os mais produzidos no local de produção, e a taxa de refugo também é a mais alta.

Os mais importantes são: corrosão por impressão digital, arranhões, aderência, areia grossa, areia leve, desengorduramento deficiente, bolhas de oxidação, remoção de filme sujo, corrosão por floco de neve, manchas brancas de oxidação, ferimentos elétricos, inclusão de escória, descascamento de filme de óxido, corrosão por pitting, explosão de filme, vedação e coloração de orifícios, corrosão por pinhole, diferença de cor, corrosão por água ácido-base, vedação e espanamento de orifícios, ausência de filme de tinta, corrosão por pitting, bolhas eletroforéticas, pulverização de filme de óxido etc.

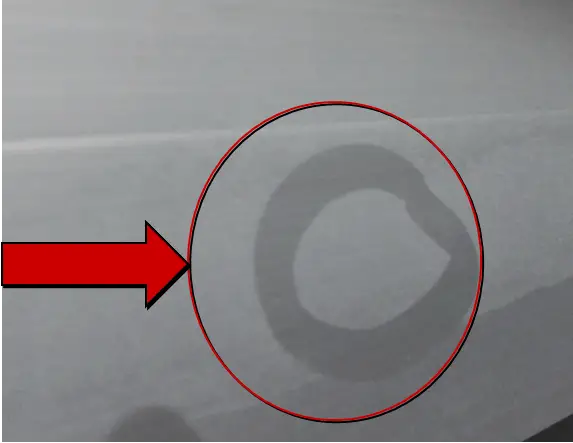

| Nome | Corrosão da impressão digital | Causa | Operação |

| Definição: impressão digital ou ponto de corrosão semelhante a uma luva | |||

| RecursosCorrosão em alumínio: a superfície do alumínio sem tratamento de superfície reage ao entrar em contato com cloreto de sódio, ácido lático e outras substâncias presentes no suor humano. O traço de corrosão produzido é chamado de corrosão por impressão digital, e o mais comum é a corrosão por ponto de padrão digital. | |||

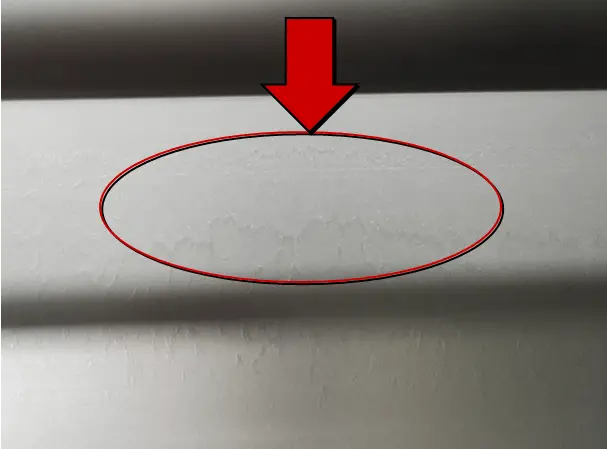

Aparência:  Corrosão semelhante à impressão digital Corrosão semelhante à impressão digital | |||

| Causa da ocorrência: 1. Durante a serragem e o carregamento do cesto no processo de extrusão, as luvas usadas pelos trabalhadores estão sujas, deixando manchas após o contato com a superfície do perfil. Após o envelhecimento, as manchas na superfície do perfil não podem ser removidas por oxidação;2. No processo de oxidação e descarga superior, as luvas do trabalhador são usadas por muito tempo, especialmente depois que a mancha de óleo é aderida, a marca da mão é deixada no final do perfil, e a marca da mão está na forma de corrosão pontual após a oxidação;3. Após a linha superior, o tempo de estacionamento é muito longo sem tratamento de oxidação;4. | |||

| Contramedidas: 1. Preste atenção à limpeza das luvas durante o processo de extrusão e na linha superior e substitua as luvas sujas e molhadas a tempo;2. Após a oxidação, o perfil não deve ser colocado por mais de 6 horas;3. | |||

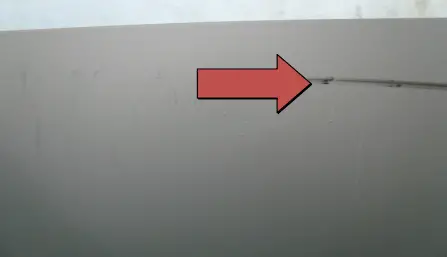

| Nome | Arranhão | Causa | Operação |

| Definição: danos e arranhões na superfície do perfil. | |||

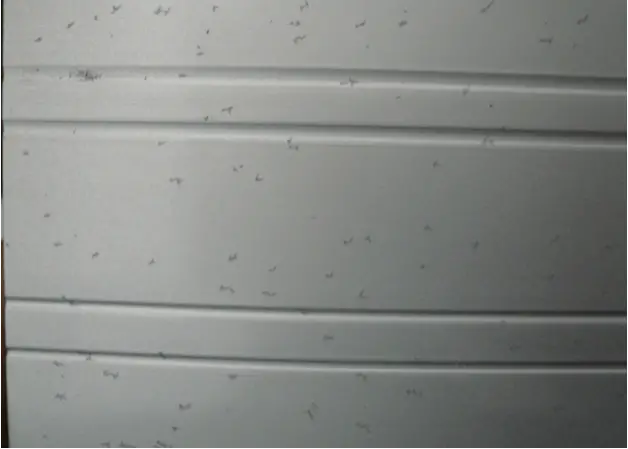

| Características: Apresenta cicatrizes finas e longas em linhas ou pontos, com brilho cintilante e vários formatos. Geralmente, são chamadas de cicatrizes contínuas como cicatrizes de manuseio. Às vezes, a embalagem inadequada também produz cicatrizes durante o transporte. | |||

Aparência:  Arranhão | |||

| Causa da ocorrência: Colisão entre materiais, operação inadequada ou colisão e arranhões entre materiais e estruturas, etc. | |||

| Contramedidas: 1. A fileira superior deve ser manuseada com cuidado e o material deve ser levantado sem colisão entre os materiais;2. a borda da estrutura do material deve ser coberta com uma luva protetora de borracha;3. cada levantamento não deve exceder 6 fileiras, e os perfis com comprimentos diferentes devem ser colocados separadamente;4. as tiras de almofada danificadas não devem ser usadas no processo da fileira inferior, e a colisão selvagem não é permitida. | |||

| Nome | Cruzamento sobreposição | Causa | Operação |

| Definição: Os materiais se sobrepõem durante a oxidação ou eletroforese, resultando na formação anormal de uma película de pele devido à proximidade anormal. | |||

| RecursosA impressão do perfil laminado pode ser vista na parte em que o filme nunca foi formado e na parte em que a extremidade se torna mais fina e, às vezes, parte do arco-íris (cor de interferência) pode ser vista. | |||

Aparência:  Cruzamento sobreposição | |||

| Causa da ocorrência: 1. A folga de ligação é muito densa, resultando em contato anormal; 2. A força de ligação e drenagem não é suficiente. Durante o processo de lavagem, o fio de alumínio ou o acessório fica solto, resultando no deslizamento do perfil na haste da linha, resultando na conexão entre os materiais, que é causada por corrosão alcalina, corrosão ácida, oxidação e tratamento de eletroforese. | |||

| Contramedidas: 1. Adote o método correto de encadernação e disposição, encaderne três fios de alumínio com materiais eletroforéticos (dois materiais pequenos) e mantenha uma distância de 2 a 3 dedos entre os perfis superior e inferior;2. o perfil com grande faixa de queda no meio deve ser amarrado com a linha central de acordo com os requisitos do pedido;3. a inclinação da ranhura inferior aumenta e o processo de exaustão da ranhura de eletroforese deve ser lento para evitar a adesão entre os perfis causada por agitação violenta. | |||

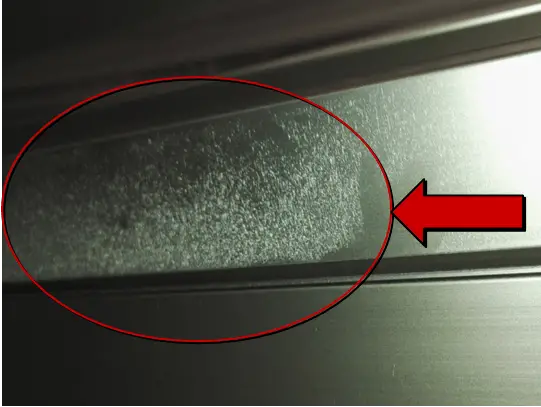

| Nome | Gravura bruta | Causa | Processo de gravação com álcali |

| Definição: rugosidade da superfície de alumínio devido à corrosão alcalina excessiva. | |||

| Características: devido ao excesso de corrosão, a superfície é áspera e sem brilho. Em casos graves, a precisão dimensional é afetada devido à dissolução dos perfis. | |||

Aparência:  Gravura bruta | |||

| Causa da ocorrência: 1. A temperatura do tanque de álcali é muito alta; 2. A concentração de álcali é muito alta; 3. A concentração de íons de alumínio no tanque de álcali é muito baixa; 4. O tempo de corrosão do álcali é muito longo; 5. O líquido do tanque de álcali está poluído;6. Há muitas vezes retrabalho. | |||

| Contramedidas: 1. Ajustar as condições do líquido do tanque (concentração de hidróxido de sódio, teor de íons de alumínio dissolvidos e temperatura); 2. Ajustar o tempo de processamento; 3. Limpar regularmente a escória do tanque e ajustar o líquido do tanque; 4. Reduzir o número de processamentos repetidos. | |||

| Nome | Gravura insuficiente | Causa | Processo de gravação com álcali |

| Definição(EN): fenômeno em que o efeito da eliminação de defeitos de superfície não atinge o objetivo esperado devido à corrosão insuficiente no processo de corrosão alcalina do alumínio. | |||

| Recursos: a superfície não tem efeito de superfície de areia ou não pode atender aos requisitos do cliente. | |||

Aparência:  Gravura insuficiente | |||

| Causa da ocorrência: 1. A temperatura do tanque de álcali é muito baixa; 2. O tempo de corrosão do álcali é muito curto; 3. A concentração de álcali é muito baixa; 4. A concentração de íons de alumínio no tanque de álcali é muito alta. | |||

| Contramedidas: 1. Preste atenção ao controle da temperatura e da concentração do tanque de álcali; 2. o tempo de corrosão do álcali deve ser estendido adequadamente; 3. ajuste razoavelmente a concentração de íons de alumínio. | |||

| Nome | Desengorduramento irregular | Causa | Processo de remoção de óleo |

| DefiniçãoCorrosão alcalina irregular causada por desengorduramento incompleto | |||

| RecursosA superfície do alumínio apresenta um brilho diferente após a anodização, e a cor da superfície após a coloração é irregular ou há manchas de cor. A superfície do alumínio apresenta brilho diferente após a anodização, e a cor da superfície após a coloração é irregular ou há manchas de cor. | |||

Aparência:  Desengorduramento irregular | |||

| Causa da ocorrência: 1. Tempo de desengorduramento insuficiente;2. os componentes efetivos do líquido do tanque de desengorduramento são insuficientes;3. a mancha de óleo na superfície da peça de trabalho é grave. | |||

| Contramedidas: 1. Adicione um agente desengordurante; 2. tempo de imersão prolongado ≥ 3 minutos; 3. as peças de trabalho com manchas graves de óleo na superfície devem ser limpas manualmente e pré-tratadas. | |||

| Nome | Bolha(Óxido anódico) | Causa | Anodização e operação |

| Definição: O gás produzido na eletrólise ou o ar usado para agitação permanece na fenda ou no canto do material, de modo que não pode formar um filme de óxido e geralmente não pode ser colorido. | |||

| RecursosSe a coloração eletrolítica for realizada, o filme local é muito fino ou não é, e há bolhas residuais na superfície do filme de óxido anódico. Se a coloração eletrolítica for realizada, não será possível obter uma cor uniforme. | |||

Aparência: .png) Bolha(Óxido anódico) | |||

| Causa da ocorrência: 1. Ângulo de içamento inadequado;2. Muito rápido grooving velocidade;3. o formato do alumínio não favorece a eliminação de gás;4. o saco antiespumante está danificado. | |||

| Contramedidas: 1. Controlar a inclinação da ranhura inferior; 2. estender o tempo do pré-impregnado; 3. os sacos antiespumantes danificados devem ser substituídos a tempo. | |||

| Nome | Retire a rede | Causa | Processo de gravação com álcali |

| Definição: o filme de óxido anódico não é completamente removido | |||

| Recursos: esse fenômeno ocorre no perfil retrabalhado. Como a película de óxido antiga não é removida durante o retrabalho, não é possível formar uma nova película de óxido nessa área durante a reoxidação, e uma camada côncava e convexa de decapagem aparecerá nesse momento. | |||

Aparência:  Retire a rede | |||

| Causa da ocorrência: 1. Tempo insuficiente de imersão do perfil de decapagem retrabalhado no tanque de imersão em ácido sulfúrico; 2. Tempo insuficiente de desmoldagem por ataque alcalino. | |||

| Contramedidas: 1. Prolongar o tempo de imersão da solução de ácido sulfúrico; 2. Prolongar o tempo de gravação com álcali. | |||

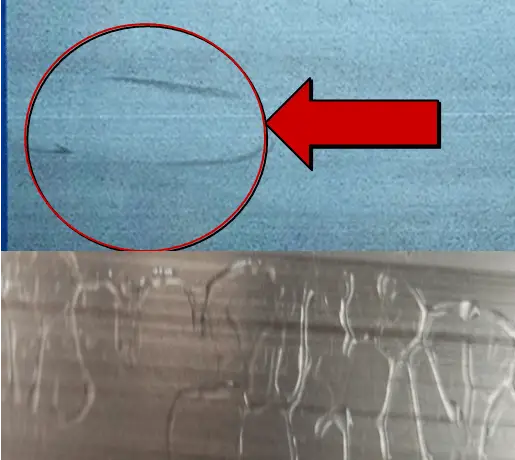

| Nome | Corrosão da água de enxágue | Causa | |

| DefiniçãoCorrosão por pite: corrosão por pite produzida na lavagem com água, causada por impurezas contidas nos materiais. | |||

| Recursos: parece um floco de neve. Há uma mancha preta no centro da mancha como o núcleo, que se espalha e estende muitas garras, assim como um polvo no mar. | |||

Aparência:  Corrosão da água de enxágue | |||

| Causa da ocorrência: 1. O perfil extrudado contém uma pequena quantidade de zinco ou gálio, que reage com íons Cl ou f no tanque de lavagem de água após o processo de tratamento de neutralização;2. depois que o material do embrião é neutralizado, ele permanece no tanque de água por muito tempo;3. a pia é poluída. | |||

| Contramedidas: 1. Monitorar o processo de produção da barra de alumínio e controlar o teor de zinco ou gálio; 2. Controlar a velocidade de fabricação do material para garantir que o material embrionário não fique encharcado por mais de 10 minutos; 3. Concentração de ácido nítrico no tanque de neutralização ≥ 5% (5% - 8%); 4. Aumentar o volume de drenagem para garantir a limpeza da pia. | |||

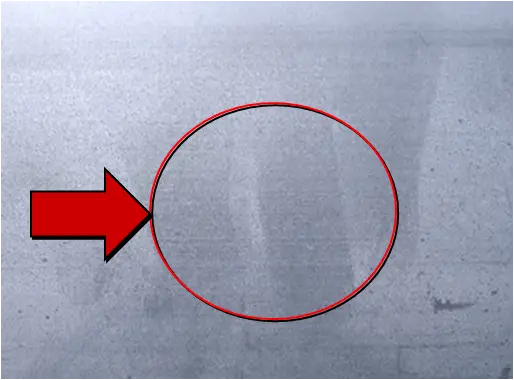

| Nome | Cor branca | Causa | Processo de fundição, extrusão e oxidação |

| DefiniçãoTraços brancos pontilhados ou pontilhados incolores na superfície do alumínio sem descolamento da película de óxido. | |||

| Recursos: Diferente de "descascamento", é um defeito semelhante a uma mancha branca com descascamento. A mancha branca significa que a rachadura é gerada no filme e não foi formada. No caso do filme de pele normal, sua parte periférica não é colorida, o que ocorre mais ao longo da direção da extrusão, e há uma sensação de mão ao tocar com as mãos. | |||

Aparência:  Cor branca | |||

| Causa da ocorrência: 1. Há inclusões na liga, tornando o filme de óxido descontínuo; 2. A névoa alcalina é fixada no filme de óxido. | |||

| Contramedidas: 1. Controle rigoroso da haste processo de fundiçãoOrganize a oxidação da peça de trabalho após a fileira superior o mais rápido possível; 3. melhore as instalações de ventilação da oficina. | |||

| Nome | Queimadura elétrica | Causa | Anodização e operação |

| DefiniçãoDurante o tratamento de oxidação anódica, a densidade de corrente é muito alta localmente, causando a aparência de queimadura ou choque elétrico. | |||

| RecursosEm casos mais graves, o perfil se rompe. Em casos graves, o perfil se rompe. | |||

Aparência:  Queimadura elétrica | |||

| Causa da ocorrência: 1. Densidade excessiva de corrente de oxidação;2. Ocorre curto-circuito quando o alumínio está em contato com a placa catódica;3. Mau contato entre o alumínio e o dispositivo;4. A corrente aumenta muito rapidamente durante a oxidação anódica;5. O cátodo está danificado e a área é muito pequena; Medidas preventivas. | |||

| Contramedidas: 1. A densidade da corrente de oxidação não deve ser muito alta, e a densidade da corrente deve ser controlada entre 1,2-1,5mA/dm²;2. a distância entre os polos deve ser bem controlada ao abaixar a ranhura, e é estritamente proibido que os perfis toquem a placa catódica;3. a fileira superior de barras deve ser polida, os parafusos na dobra devem ser apertados e a cabeça do material deve ser apertada quando fixaçãoA configuração do tempo de subida suave da corrente deve atender aos requisitos; 5. Substitua a placa catódica danificada em tempo hábil. | |||

| Nome | Escória | Causa | Extrusão, fundição, molde |

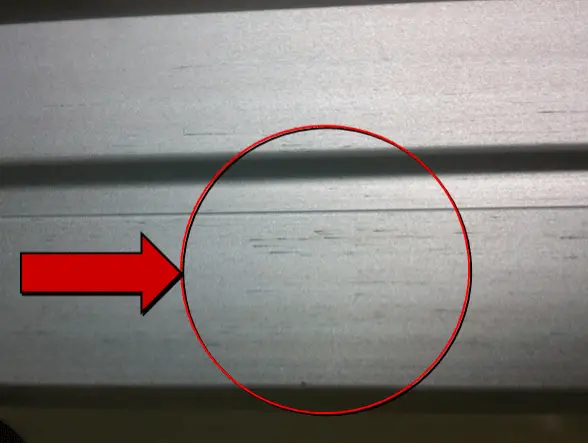

| Definição: existem não metálico inclusões na estrutura do metal, que podem ser vistas a olho nu na amostra de baixa ampliação. Após o tratamento de oxidação, a superfície dos produtos de metal ficará exposta, o que pode ser visto a olho nu ou sentido ao tocar os produtos com as mãos. | |||

| RecursosA característica de um produto é a seguinte: geralmente em forma de linha quebrada e consistente com a direção da extrusão. É invisível após a extrusão e visível após o tratamento de oxidação. | |||

Aparência:  Escória | |||

| Causa da ocorrência: 1. O cilindro de extrusão não está centralizado com a haste de extrusão, de modo que as matérias estranhas na camada superficial do lingote ou na parede interna do cilindro de extrusão são envolvidas e aparecem na superfície do perfil extrudado;2. projeto de matriz. | |||

| Contramedidas: 1. No projeto do molde, o orifício do molde deve estar localizado no centro do molde, na medida do possível; para perfis ocos, o círculo circunscrito do orifício de derivação deve ser reduzido; 2. Verifique regularmente o alinhamento do cilindro de extrusão e da haste de extrusão e ajuste-os a tempo de deixar mais pressão residual; 3. Remova os materiais estranhos na parede interna do cilindro de extrusão e na almofada de extrusão fixa; 4. Reduza a temperatura da almofada de extrusão e evite a lubrificação excessiva; 5. Aumentar a temperatura do cilindro de extrusão e do lingote. | |||

| Nome | Estilhaçamento | Causa | Anodização e coloração |

| Definição: Ao colorir, a película de óxido se desprende em um formato de meio ponto, produzindo manchas não coloridas. | |||

| Características: Os pontos ou blocos brancos são distribuídos irregularmente na superfície dos perfis e não há sensação de mão ao tocá-los com as mãos. | |||

Aparência:  Anodização e coloração | |||

| Causa da ocorrência: 1. A tensão de coloração é muito alta ou o tempo de coloração é muito longo;2. a solução de coloração está poluída;3. o filme de barreira formado durante a oxidação é muito fino ou irregular. | |||

| Contramedidas: 1. Corrigir as condições de coloração; 2. Remover as impurezas; 3. Aumentar a tensão de oxidação. | |||

| Nome | Ponto preto | Causa | oxidação anódica |

| Definição: poço de corrosão preto em forma de estrela no superfície de alumínio. | |||

| RecursosÉ preto em forma de ponto e irregularmente distribuído, e não há película de óxido no local dos pontos de corrosão. | |||

Aparência:  Ponto preto | |||

| Causa da ocorrência: 1. A concentração de íons cloreto no eletrólito oxidante é muito alta. | |||

| Contramedidas: 1. Substitua o líquido do tanque para garantir a estabilidade do líquido do tanque de oxidação. | |||

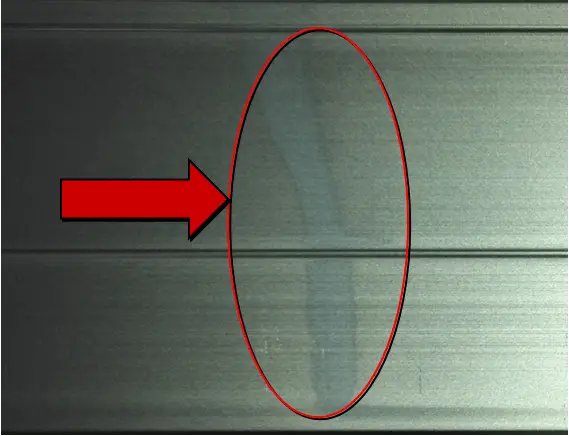

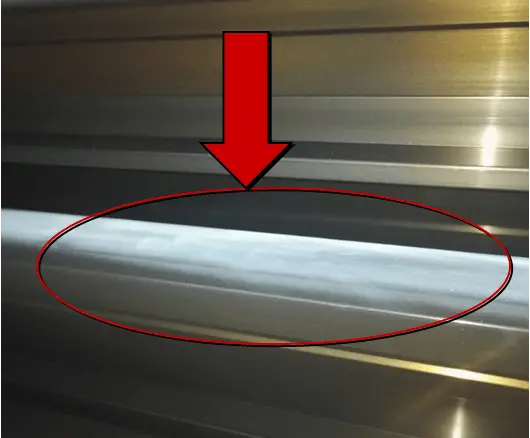

| Nome | Pinhole pinholing | Causa | Anodização e operação |

| DefiniçãoEm relação ao filme de óxido de alumínio, a diferença entre o coeficiente de expansão térmica do filme de óxido e o da matriz de alumínio faz com que o filme de óxido seja rachado e danificado sob força externa ou alta temperatura. | |||

| RecursosEscamas de flocos: quando observadas na direção inclinada para a superfície sob luz forte, as escamas de flocos podem ser vistas. | |||

Aparência:  Pinhole pinholing | |||

| Causa da ocorrência: 1. O tempo de vedação do orifício é muito longo; 2. o material de filme alto é agitado sem ar; o calor não é trocado a tempo; 3. a linha inferior é operada de forma selvagem, a tensão no perfil é muito grande e o filme de óxido é rachado. | |||

| Contramedidas: 1. Ajustar o tempo de vedação do orifício;2. arejar e mexer quando o material de filme alto estiver oxidado;3. padronizar a operação da fileira inferior. | |||

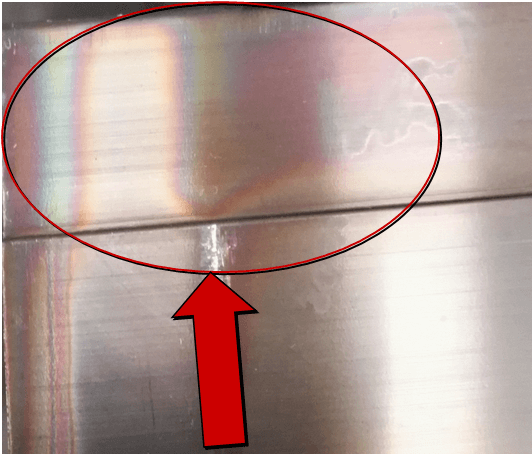

| Nome | Iridescência | Causa | Vedação de furos |

| DefiniçãoTambém conhecido como filme arco-íris ou filme de interferência, é um fenômeno de interferência de luz que indica a existência de um filme de superfície. | |||

| Recursos: as cores do arco-íris podem ser vistas quando observadas na direção inclinada em relação à superfície. | |||

Aparência:  Iridescência | |||

| Causa da ocorrência: 1. No orifício de vedação a quente, a vedação deficiente é causada pela presença de sílica e fosfato;2. Nos orifícios de vedação a frio, a vedação excessiva é causada por uma concentração muito alta do líquido do tanque de vedação, temperatura muito alta do tanque, tempo de vedação muito longo, etc.;3. Oxidação anódica e eletrólise deficientes;4. | |||

| Contramedidas: 1. Ajuste a composição do líquido do tanque; 2. reduza adequadamente a temperatura do líquido do tanque e reduza o tempo de vedação do orifício; 3. reduza o teor de íons de níquel na ranhura de vedação; 4. limpe regularmente a escória do líquido do tanque e filtre o líquido do tanque com frequência para manter o líquido do tanque limpo. | |||

| Nome | Pinhole(filme) | Causa | Remoção de óleo por eletroforese |

| DefiniçãoCorrosão por pite: corrosão por pite. | |||

| RecursosA superfície da película de tinta é irregularmente disposta com pequenos orifícios, como depressões ou perfurações. Quando observados ao longo da direção inclinada para a superfície, os orifícios da película de tinta são mais claros. | |||

Aparência:  Pinhole(filme) | |||

| Causa da ocorrência: 1. Quando o material de alumínio entra no tanque de eletroforese, bolhas ou ar na superfície da solução de tinta são aspirados;2. Há arrastamento de ar no sistema de circulação;3. A blindagem do cátodo é ruim ou o saco antiespumante está danificado, e há bolhas finas na solução de tinta;4. A tensão de eletroforese é muito alta e a reação eletrolítica é violenta, resultando em bolhas;5. As impurezas misturadas na tinta eletroforética aderem ao filme de tinta;6. A temperatura do banho de eletroforese é muito alta;7. O baixo valor de pH da solução da cuba de eletroforese e o excesso de solvente diminuem a capacidade de polarização do filme de tinta, resultando em baixa capacidade de resistência às impurezas;8. Desengorduramento deficiente do pré-tratamento;9. A superfície do branco está corroída devido ao longo tempo de armazenamento. | |||

| Contramedidas: 1. A ranhura inferior deve ser inclinada e sacudida para cima e para baixo várias vezes;2. Verificar regularmente a operação do equipamento;3. Substituir a bolsa antiespumante;4. Reduzir a tensão de eletroforese;5. Substitua a bolsa de filtro regularmente;6. A temperatura do tanque de eletroforese deve ser controlada dentro da faixa do processo;7. Ajuste os parâmetros de processo do líquido do tanque para a faixa normal;8. Aumentar a intensidade de desengorduramento do pré-tratamento, adicionar ácido nítrico regularmente e melhorar a força de passivação9. O embrião extrudado deve ser oxidado e eletroforese em tempo hábil. | |||

| Nome | Aberração cromática | Causa | Coloração e operação |

| Definiçãodiferença visual de cores | |||

| Frecursosdiferença de cor entre o alumínio oxidado e o alumínio padrão | |||

Aparência:  Aberração cromática | |||

| Causa da ocorrência: 1. Baixa condutividade;2. o grampo não está apertado;3. a coloração é imprecisa. | |||

| Contramedidas: 1. Polir a castanha d'água da haste condutora até que a cor do substrato fique exposta;2. prender o material firmemente para evitar que se solte;3. o colorista deve verificar a cor estritamente de acordo com a placa de cores padrão e corrigir qualquer desvio a tempo. | |||

| Nome | Mancha de baba ácida | Causa | operação |

| Definição: a superfície do perfil é corroída por água ácida e alcalina | |||

| Recursos: há marcas brancas de fluxo ou pontos redondos na superfície do perfil | |||

Aparência:  Mancha de baba ácida | |||

| Causa da ocorrência: 1. A solução ácida e alcalina fixada no suporte ou no rack de materiais não é completamente limpa no processo subsequente de lavagem com água e flui para a superfície do alumínio;2. Há uma solução ácido-base na superfície do alumínio que não foi limpa;3. Quando a vedação é concluída, os outros materiais são retirados da área de drenagem. | |||

| Contramedidas: 1. Limpe completamente o suporte e o rack de material;2. O perfil da pequena cavidade interna deve ser limpo várias vezes;3. Não cruze com outros racks de material;4. Certifique-se de que os parâmetros do processo de cada tanque de lavagem atendam aos requisitos de produção;5. Ao abaixar o tanque de oxidação, lave a viga condutora com um cano de água. | |||

| Nome | Selando a sujeira | Causa | Vedação de furos |

| Definição: após a vedação do furo, uma camada de material calcificado é fixada na superfície do perfil | |||

| RecursosA superfície do perfil oxidado é fixada com cinza branca apagável, e a superfície do perfil colorido é fixada com cinza amarela indelével. | |||

Aparência:  Selando a sujeira | |||

| Causa da ocorrência: 1. O íon cálcio ou o íon magnésio no tanque de vedação é muito alto;2. a turbidez na ranhura de vedação é absorvida pela superfície de alumínio, que não é limpa no processo subsequente de lavagem com água;3. o tempo de vedação do furo é muito longo;4. o fluido de vedação está envelhecido. | |||

| Contramedidas: 1. Assegurar a secura da ranhura após a lavagem; 2. Aumentar a filtragem do líquido do tanque de vedação para reduzir a sedimentação; 3. Controlar o tempo de vedação do orifício; 4. Configurar o novo líquido do tanque. | |||

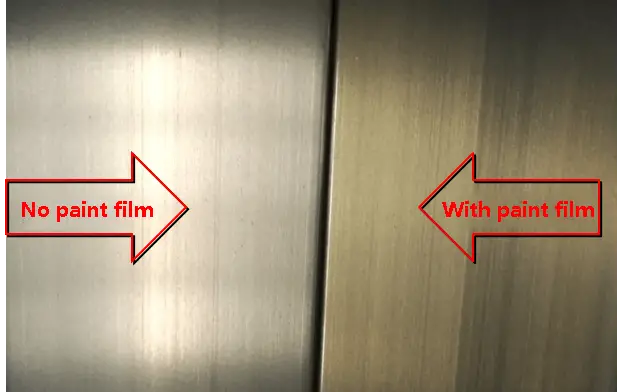

| Nome | Sem filmes locais | Causa | Eletroforese e operação |

| Definição: quando o revestimento eletroforético é aplicado, o perfil de alumínio não é revestido com película de tinta orgânica | |||

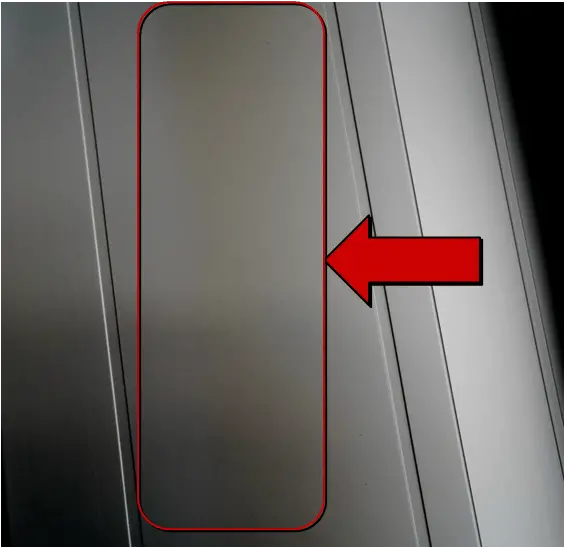

| RecursosEm comparação com o perfil com película de tinta na superfície, o brilho é menor e a sensação ao toque é áspera | |||

Aparência:  Sem filmes locais | |||

| Causa da ocorrência: 1. Baixa condutividade;2. o tempo de imersão nos tanques de lavagem de água RO1 e ro2 é muito longo;3. o teor de solvente no tanque de lavagem de água é muito alto;4. o valor do pH do tanque de eletroforese é muito alto;5. A temperatura do tanque de água quente é muito alta e o tempo de imersão é longo, e o orifício do filme de óxido está fechado. | |||

| Contramedidas: 1. Verifique se a linha e a barra de ligação estão firmes;2. controle rigorosamente o tempo de imersão do tanque de lavagem de água (2 a 3 minutos);3. controle o conteúdo do solvente de acordo com os requisitos do processo;4. o valor do pH do líquido do tanque deve ser detectado com frequência e refinado a tempo quando estiver alto;5. Controle rigoroso do processo do tanque de água quente. | |||

| Nome | Mancha de poeira | Causa | eletroforese |

| DefiniçãoMatéria estranha granular fina formada por poeira e outras matérias estranhas que aderem à superfície ou sob a película de tinta. | |||

| RecursosPontos: os pontos são distribuídos irregularmente na superfície dos perfis, e há uma sensação de protuberância ao tocar com as mãos. | |||

Aparência:  Mancha de poeira | |||

| Causa da ocorrência: 1. O tanque de lavagem de água antes do processo de pintura eletroforética não está limpo ou a condutividade é muito alta; 2. Há impurezas mecânicas grosseiras na solução do tanque de eletroforese; 3. Objetos flutuantes, como poeira no ar da oficina, caem sobre o tanque de pintura eletroforética. materiais de alumínio Há poeira e outras impurezas no forno de cura. | |||

| Contramedidas: 1. Substitua a água do tanque de lavagem de água e verifique a qualidade da água regularmente; 2. Aumente a frequência de filtragem da solução do tanque de eletroforese e substitua a bolsa do filtro; 3. A oficina de eletroforese deve ter um sistema de circulação de ar independente e ser limpa todos os dias; 4. Limpe regularmente o forno de cura e limpe ou substitua a tela do filtro de circulação de ar quente. | |||

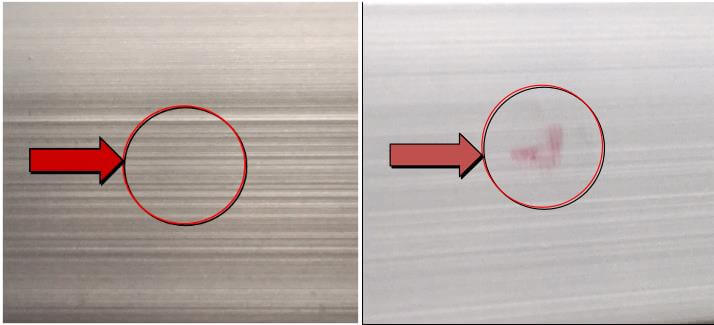

| Nome | Bolha(filme) | Causa | Eletroforese e operação |

| DefiniçãoMarca de bolha na superfície do perfil devido à fixação da bolha | |||

| Recursos: traços de bolhas circulares geralmente irregulares com tamanhos diferentes. | |||

Aparência: .png) Bolha(filme) | |||

| Causa da ocorrência: 1. Quando o material de alumínio é imerso no tanque de eletroforese, ele fica envolvido em bolhas ou ar na superfície da solução de tinta;2. A solução de tinta contém bolhas minúsculas;3. Há muitas bolhas na superfície do alumínio e o líquido da tinta tem pouca fluidez e não pode ser retirado;4. O ângulo de inclinação não é suficiente no processo de entrada do alumínio na ranhura;5. A válvula de entrada de tinta não está bem fechada e o ar é inalado;6. O conteúdo do solvente A no líquido do tanque é baixo. | |||

| Contramedidas: 1. Aumente a inclinação da ranhura inferior do perfil, abaixe a ranhura lentamente, permaneça por 30 segundos depois de abaixar a ranhura e conduza a eletroforese após a energização;2. verifique se o saco antiespumante está danificado;3. adicione uma certa quantidade de solvente B ou aumente a circulação;4. verifique a condição de fechamento da válvula depois que o líquido da tinta for bombeado todas as vezes;5. Adicione uma quantidade adequada de solvente A | |||

| Nome | Pulverização (JIS) | Causa | Eletroforese e anodização |

| DefiniçãoApós a anodização, forma-se um pó branco na superfície do filme. | |||

| RecursosApós a anodização, o filme é um pó branco e opaco; é fácil limpar o pó com as mãos. | |||

Aparência:  Modificação (JIS) | |||

| Causa da ocorrência: 1. A temperatura do eletrólito é muito alta;2. A concentração de íons de alumínio é muito alta;3. Densidade de corrente excessiva;4. Tempo de oxidação muito longo;5. Tempo de imersão muito longo após a oxidação;6. Mistura insuficiente do líquido do tanque de oxidação;7. Os materiais de suspensão locais são muito densos. | |||

| Contramedidas: 1. Ajustar a temperatura do líquido do tanque;2. Separar com frequência o excesso de íons de alumínio;3. Usar a densidade de corrente adequada;4. Controlar o tempo de oxidação;5. Controle o tempo de imersão;6. Ventilar e agitar totalmente durante a anodização;7. Controle a distância entre as fileiras superiores. | |||

| Nome | amarelamento(filme de óxido anódico combinado) | Causa | Anodização, eletroforese |

| Definição: o fenômeno da película de tinta amarela ou película de óxido. | |||

| Recursos: o filme composto de perfil parece amarelo como um todo. | |||

| AAparência: | |||

| Causa da ocorrência: 1. O revestimento é muito espesso;2. a temperatura de cura é muito alta ou o tempo de cura é muito longo;3. o tanque de eletroforese está poluído;4. qualidade anormal da tinta eletroforética;5. Após a oxidação, o tanque de água fica de molho por muito tempo, resultando no amarelamento da película de óxido e no amarelamento do produto devido à transparência da película de tinta; | |||

| Contramedidas: 1. Melhorar as condições de pintura e reduzir a espessura do revestimento; 2. Ajustar a temperatura do forno para a faixa exigida pelo processo; 3. Refinar o líquido do tanque de eletroforese; 4. Compre tinta eletroforética com qualidade estável e realize inspeções regulares de amostragem para verificar a estabilidade da qualidade;5. Controle a qualidade da água e o tempo de lavagem da água de lavagem após a oxidação. | |||

| Nome | Cor opaca | Causa | eletroforese |

| DefiniçãoDepois que o perfil eletroforético é curado, a superfície do perfil é fixada com tinta eletroforética granular. | |||

| RecursosÉ geralmente distribuído de forma irregular na superfície do perfil, e as partículas aderidas são grandes e pequenas. | |||

| AAparência: | |||

| Causa da ocorrência: 1. O tanque principal de eletroforese e o tanque de lavagem de água RO não são limpos há muito tempo, e a parede do tanque é fixada com tinta velha solidificada, que é arranhada e fixada ao perfil durante a produção;2. Quando o ácido é misturado ao tanque principal de eletroforese ou ao tanque de lavagem de água RO, parte da resina de revestimento se condensa e adere ao perfil;3. | |||

| Contramedidas: 1. Limpe regularmente o tanque principal de eletroforese e o tanque de lavagem com água de RO para reduzir a tinta velha presa ao tanque; 2. Evite que o ácido se misture ao tanque principal de eletroforese e ao tanque de lavagem com água de RO; 3. Ao adicionar a solução de tinta ao tanque principal de eletroforese, mexa por pelo menos 30 minutos e bombeie-a para o tanque principal após a emulsificação completa. | |||

| Nome | mancha de baba ácida(filme) | Causa | eletroforese |

| Definição: depois que o perfil eletroforético é curado, há manchas de tinta ou marcas de fluxo de tinta na superfície do perfil. | |||

| RecursosSe houver manchas irregulares de tinta ou marcas de fluxo de tinta na superfície da película de tinta. | |||

Aparência: .png) mancha de baba ácida(filme) | |||

| Causa da ocorrência: 1. O tempo de retenção após a eletroforese fora do tanque é muito longo;2. concentração inadequada do revestimento;3. lavagem insuficiente após a eletroforese;4. o conteúdo sólido do tanque de lavagem RO2 é muito alto;5. Há gotas de água ácido-base no feixe condutor. | |||

| Contramedidas: 1. O tempo de permanência da eletroforese após a ranhura deve estar dentro de 1 minuto;2. controlar a concentração do revestimento em estrita conformidade com os requisitos do processo;3. estender adequadamente o tempo de lavagem após a eletroforese;4. reduzir o conteúdo sólido do tanque de lavagem de água RO2;5. O processo de oxidação deve pulverizar totalmente a água para lavar a viga. | |||

| Nome | Mancha de água | Causa | Eletroforese e operação |

| DefiniçãoMarca d'água: também conhecida como marca d'água, refere-se ao padrão semelhante a uma mancha ou a uma gota d'água causado por gotículas d'água presas à superfície do filme de tinta (especialmente a superfície do filme de tinta na posição horizontal ou inclinada) antes ou durante a cura. | |||

| RecursosÉ fácil de ocorrer na parte horizontal ou inclinada, com distribuição irregular, e sua forma é manchada ou em forma de gota. | |||

| AAparência: | |||

| Causa da ocorrência: 1. As gotículas de água ficam presas à superfície do filme de tinta semi-seco, resultando em alterações no brilho durante a cura;2. Há impurezas nas gotículas de água presas à superfície do filme de tinta, o que altera o brilho ou a cor;3. A qualidade da água da lavagem anterior com água pura quente não é qualificada ou o tempo de imersão é curto. | |||

| Contramedidas: 1. Prolongue o tempo de drenagem; garanta água quente e tempo de molho suficientes. | |||

| Nome | Bolha(colorida) | Causa | Extrusão, anodização, operação |

| DefiniçãoO gás produzido na coloração eletrolítica ou o ar usado para agitação permanece na lacuna ou no canto do material e cobre a camada de filme de óxido, de modo que os íons metálicos coloridos não podem entrar no diâmetro dos poros do filme de óxido e formar pontos coloridos de bolhas. | |||

| RecursosSe a coloração eletrolítica for realizada, o filme local é muito fino ou não é, e há bolhas residuais na superfície do filme de óxido anódico. Se a coloração eletrolítica for realizada, não será possível obter uma cor uniforme. | |||

| AAparência:

Bolha(colorida) | |||

| Causa da ocorrência: Ângulo de içamento inadequado; velocidade de ranhura muito rápida; o formato do alumínio não favorece a eliminação de gás; o saco antiespumante está danificado. | |||

| Contramedidas: Controlando a inclinação da ranhura inferior; prolongando o tempo do pré-impregnado; os sacos antiespumantes danificados devem ser substituídos a tempo. | |||

Os defeitos de aparência e desempenho dos produtos de tratamento de superfície oxidada incluem, principalmente, vedação de furos não qualificada, espessura de filme de óxido não qualificada, dureza de lápis não qualificada do filme de tinta, resistência à corrosão não qualificada do filme de tinta etc.

Em geral, uma vez que esses defeitos são produzidos, eles costumam ser descartados em lotes, resultando em grandes perdas, que devem ser evitadas periodicamente.

| Nome | Falha na vedação | Causa | Vedação de furos |

| Definição: a perda de peso da vedação do furo não está em conformidade com GB / t5237 | |||

| RecursosA qualidade da vedação não atinge o efeito esperado. A caneta à base de água é usada para tingir a mancha no local, que não pode ser limpa após a secagem | |||

Aparência:  Falha na vedação | |||

| Causa da ocorrência: 1. Tempo insuficiente de vedação do orifício;2. a temperatura de vedação é baixa;3. o valor do pH da solução do tanque não está dentro da faixa do processo;4. a espessura do filme de óxido excede seriamente a espessura de filme especificada. | |||

| Contramedidas: 1. Aumente o tempo de vedação do orifício;2. Ajuste a temperatura de vedação;3. Ajuste os parâmetros do líquido do tanque para a faixa do processo;4. Meça a espessura do filme de óxido e determine o tempo de vedação de acordo com a espessura real do filme. | |||

| Nome | A espessura do filme de óxido não está de acordo com o padrão | Causa | oxidação anódica |

| Definição: a espessura do filme de óxido não atende aos requisitos. | |||

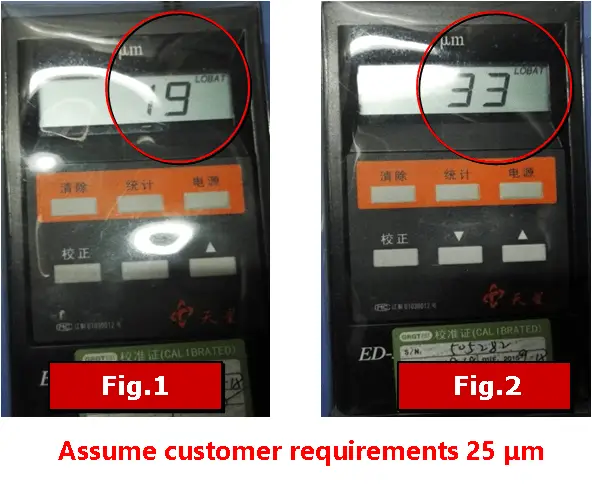

| RecursosPor exemplo, a espessura do filme de óxido obtido após a anodização não pode atender aos requisitos do cliente, conforme mostrado na Figura 1 abaixo; Nesse momento, embora o cliente possa aceitá-lo, não é aconselhável aumentar o custo de oxidação; padrão de espessura do filme de óxido. | |||

Aparência:  A espessura do filme de óxido não está de acordo com o padrão | |||

| Causa da ocorrência: 1. Cálculo impreciso do tempo de oxidação;2. a corrente de saída do gerador de silício é inconsistente com a configuração;3. a barra de ligação está solta. | |||

| Contramedidas: 1. Calcule o tempo de oxidação adequado em estrita conformidade com a norma; 2. verifique o valor real de saída da corrente da máquina de óxido de silício com frequência para facilitar a produção e ajustar o tempo de oxidação a tempo; 3. a ligação e o arranjo devem ser reforçados. | |||

| Nome | A dureza do lápis não é qualificada | Causa | eletroforese |

| DefiniçãoDureza do lápis do filme de tinta eletroforética de perfil < 3H | |||

| Recursos: use uma lâmina para extrair uma parte da película de tinta, triture-a manualmente em forma de folha ou rolo, e a película de tinta ficará com pouco pó | |||

| AAparência: | |||

| Causa da ocorrência: 1. A temperatura da água do tanque de água quente é baixa e não atende aos requisitos do processo;2. A temperatura e o tempo de cura não atendem ao limite inferior dos requisitos do processo;3. A proporção da combinação de monômero duro e monômero macio na tinta original não atende aos requisitos. | |||

| Contramedidas: 1. Mantenha a temperatura do tanque de água quente dentro da faixa do processo; 2. Ajuste a temperatura do forno de cura e o tempo de cura de acordo com a faixa do processo; 3. Controle o tempo de imersão do tanque de água quente em cerca de 6 minutos; 4. Substitua parte do líquido do tanque; 5. Ajuste a proporção da combinação de monômero duro e monômero macio na tinta original. | |||

| Nome | A resistência à corrosão não é qualificada | Causa | eletroforese |

| Definição: o monitoramento da resistência à corrosão da película de tinta não está em conformidade com GB / t5237 | |||

| Recurso; | |||

| AAparência: | |||

| Causa da ocorrência: 1. A espessura da película de tinta não atende aos requisitos da norma nacional; 2. o tanque de água quente e o tanque de água pura estão poluídos; 3. o valor de acidez do líquido do tanque é alto; | |||

| Contramedidas: 1. Verifique regularmente a espessura da película de tinta para garantir que ela atenda aos requisitos da norma nacional; 2. Substitua com frequência as bolsas de filtro do tanque de água quente e do tanque de água pura, detecte regularmente o valor do pH do líquido do tanque e substitua oportunamente algum líquido do tanque se ele exceder a faixa do processo; 3. Separe a torre C por várias vezes e ajuste o valor do ácido dentro da faixa normal do processo. | |||

O tratamento de superfície por oxidação tem um baixo impacto no tamanho dos produtos.

Há poucos defeitos desse tipo, que geralmente fluem para o processo anterior.

O impacto desse processo se concentra principalmente em dois defeitos: marcas de ligação excessivas e espessura fina da parede retrabalhada.

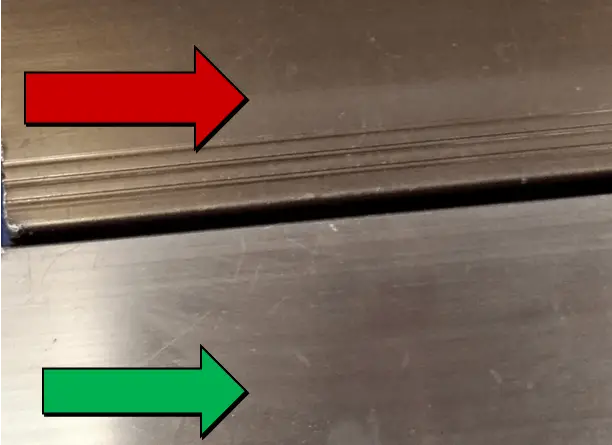

| Nome | Impressão do dispositivo de retenção | Causa | operação |

| Inglês | Impressão do dispositivo de retenção | ||

| Definição: a marca de ligação excede os requisitos do desenho. | |||

| RecursosDurante o tratamento de superfície, o contato entre o alumínio e o cabide afeta a impressão produzida pelo tratamento de superfície dessa peça.

Esse rastreamento é inevitável, mas não pode exceder o comprimento limitado pelo cliente, caso contrário, não será qualificado. | |||

Aparência:  Marca da linha de amarração | |||

| Causa da ocorrência: 1. O posicionamento da haste condutora na linha superior não é preciso;2. a linha de ligação superior está solta, fazendo com que o perfil se mova para cima e para baixo e se desloque durante o pré-tratamento;3. o ângulo de ligação e o ângulo da ranhura inferior são insuficientes.4. a especificação da haste condutora não atende aos requisitos do processo. | |||

| Contramedidas: 1. A distância entre as hastes condutoras deve ser determinada durante a fileira superior, e as fileiras de ligação superior e inferior devem ser consistentes. Para peças com requisitos especiais, devem ser usadas hastes condutoras e acessórios especiais. 2. a ligação do fio de alumínio deve ser usada para a fileira superior, e o perfil não deve estar solto. o acessório deve ser usado para a fileira superior para garantir que o perfil não possa deslizar para cima e para baixo. 3. amarrar e organizar a partir do orifício inferior da haste condutora para garantir que haja inclinação angular suficiente em ambas as extremidades. Ao abaixar a ranhura, o ângulo deve ser maior que 30°;4. a haste condutora deve atender aos requisitos da especificação de operação da haste condutora na oficina de oxidação, e as que não atenderem aos requisitos devem ser substituídas a tempo. | |||

| Nome | Espessura da parede de retrabalho | Causa | Operação |

| DefiniçãoEspessura da parede dos produtos retrabalhados: a espessura da parede dos produtos retrabalhados é menor do que a exigida pelo cliente. | |||

| RecursosÉ frequentemente produzido em produtos retrabalhados repetidos, e a medição da espessura da parede é inferior ao limite inferior exigido pelos clientes. | |||

| AAparência: | |||

| Causa da ocorrência: 1. O tamanho dos materiais extrudados recebidos não é qualificado; 2. o processo de oxidação foi retrabalhado várias vezes. | |||

| Contramedidas: 1. Reforçar a inspeção de materiais recebidos na linha superior; 2. Tentar fabricar produtos acabados com sucesso de uma só vez. | |||