Você já se perguntou o que faz o corte perfeito na fabricação? Este artigo explora vários materiais de ferramentas de corte, detalhando suas propriedades e usos exclusivos. Com insights de engenheiros mecânicos experientes, você descobrirá como esses materiais revolucionam a eficiência e a precisão na usinagem. Prepare-se para atualizar seus conhecimentos e otimizar suas escolhas de ferramentas.

Veja também:

O aço de alta velocidade é um tipo de aço para ferramentas conhecido por sua alta dureza, alta resistência ao desgaste e alta resistência ao calor, obtida por meio da adição de elementos como tungstênio, molibdênio, cromo e vanádio. Também conhecido como aço-ferramenta de alta velocidade ou aço para trabalho a quente, é comumente chamado de "aço branco".

O aço rápido é usado principalmente para criar ferramentas de corte de metal complexas, leves e resistentes a impactos. O processo de fabricação das ferramentas de aço rápido é simples e permite uma afiação fácil, razão pela qual elas ainda constituem uma proporção significativa das ferramentas de corte de metal, apesar do surgimento de materiais mais novos.

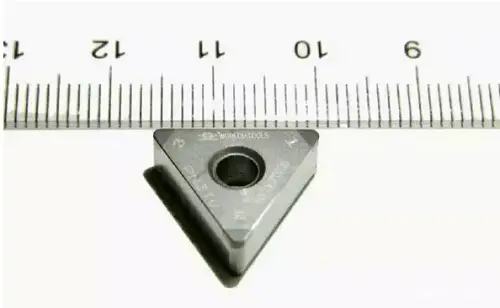

Carbeto cimentado é uma liga feita de metais refratários e metais aglutinantes, produzida por meio de técnicas metalúrgicas P/M. Esse material tem excelentes propriedades, como alta dureza, resistência ao desgaste, boa resistência e tenacidade, resistência ao calor e resistência à corrosão.

Em particular, sua alta dureza e resistência ao desgaste permanecem constantes mesmo em temperaturas de até 500°C, e ele ainda tem uma alta dureza a 1000°C. Assim, o metal duro tem um desempenho de corte superior ao do aço rápido e pode aumentar a durabilidade da ferramenta várias ou dezenas de vezes.

Com a mesma durabilidade, o metal duro permite que as velocidades de corte aumentem de 4 a 10 vezes. Como resultado, ele é amplamente utilizado como material de ferramenta, capaz de cortar materiais difíceis de usinar, como aço resistente ao calor, aço inoxidável, aço com alto teor de manganês e aço ferramenta.

O diamante é considerado a substância mais dura com condutividade térmica excepcional entre os materiais minerais conhecidos. Seu desgaste por atrito com vários materiais metálicos e não metálicos é de apenas 1/50-1/800 do carboneto cimentado, o que o torna o material ideal para ferramentas de corte.

Em geral, as ferramentas de corte são feitas de diamantes artificiais de cristal único. A aresta de corte das ferramentas de diamante é incrivelmente afiada, o que é importante para cortar cavacos com seções pequenas. Sua aresta de corte tem baixa rugosidade e baixo coeficiente de atrito, o que torna improvável a produção de lascas durante o corte, resultando em superfícies usinadas de alta qualidade.

Há três tipos de ferramentas de corte de diamante: ferramentas de diamante de cristal único natural, ferramentas de diamante de cristal único sintético sólido e ferramentas de composto de diamante. Entretanto, as ferramentas de diamante natural raramente são usadas na produção real devido ao seu alto custo.

É um material recém-desenvolvido sintetizado artificialmente, sinterizado a partir de pó de CBN (nitreto de boro cúbico) e uma pequena quantidade de aglutinante (como Co-Ni, TiC, TiN ou Al2O3) sob alta temperatura e pressão e com a ajuda de um catalisador. Ele apresenta alta dureza, boa resistência à abrasão, estabilidade química excepcional e maior estabilidade térmica em comparação com as ferramentas de diamante.

Ele pode manter suas propriedades mesmo quando usado em temperaturas entre 1200-1300°C e não reage com metais do grupo do ferro, o que o torna ideal para o processamento de aço. Portanto, as ferramentas de corte de CBN são usadas principalmente para a usinagem eficiente de materiais difíceis de usinar e têm uma ampla gama de aplicações no setor de usinagem.

As principais vantagens dos materiais de ferramentas de cerâmica são a alta dureza e a resistência à abrasão, bem como a redução mínima da resistência à flexão e a resistência à flexão em altas temperaturas.

Eles têm alta estabilidade química, baixa afinidade com metais e boa resistência à oxidação em altas temperaturas. Eles não reagem com o aço, mesmo em temperaturas de fusão, resultando em menos adesão, difusão e desgaste oxidativo, além de um coeficiente de atrito mais baixo. Também é menos provável que os cavacos grudem nas ferramentas de corte e que ocorra lascamento.

Entretanto, as desvantagens das ferramentas de cerâmica incluem alta fragilidade, baixa resistência e tenacidade e menor resistência à flexão em comparação com o metal duro.

Ao escolher os materiais das ferramentas de corte, é fundamental considerar vários fatores para garantir o desempenho ideal, a longevidade e a relação custo-benefício. Esta seção descreve as principais considerações para a seleção de materiais de ferramentas de corte: Resistência e dureza, tenacidade, resistência ao desgaste, estabilidade térmica e viabilidade econômica.

Resistência e dureza

A resistência e a dureza são propriedades fundamentais que determinam a capacidade de um material de resistir às forças de corte e manter a estabilidade dimensional durante as operações de usinagem. As principais considerações incluem:

Robustez

A tenacidade é um fator crítico que mede a capacidade de um material de absorver energia e resistir a fraturas ou lascas. Ao avaliar a resistência, considere:

Resistência ao desgaste

A resistência ao desgaste é fundamental para prolongar a vida útil da ferramenta e manter a precisão da usinagem. Os principais aspectos incluem:

Estabilidade térmica

As altas temperaturas geradas durante a usinagem exigem excelente estabilidade térmica nos materiais das ferramentas de corte:

Viabilidade econômica

O aspecto econômico da seleção do material da ferramenta de corte é fundamental para otimizar os custos gerais de usinagem:

Ao avaliar cuidadosamente esses critérios, os engenheiros podem selecionar o material de ferramenta de corte mais adequado para aplicações específicas de usinagem, equilibrando os requisitos de desempenho com as considerações econômicas. Essa abordagem garante a vida útil ideal da ferramenta, a qualidade da usinagem e a eficiência geral do processo.

Operações de usinagem

Os materiais das ferramentas de corte desempenham um papel fundamental em várias operações de usinagem, afetando significativamente a produtividade, a relação custo-benefício e a qualidade do produto. As principais operações de usinagem incluem:

Fresagem: Esse processo versátil utiliza fresas rotativas para remover material da peça de trabalho. As ferramentas de aço rápido (HSS) e de metal duro continuam sendo os padrões do setor, mas os compostos avançados de cerâmica e metal (cermet) e as pastilhas de nitreto cúbico de boro (CBN) estão ganhando força na usinagem de alta velocidade de aços endurecidos e superligas.

Torneamento: Nessa operação, as ferramentas de corte de ponta única removem o material à medida que a peça gira. Embora a cerâmica, o diamante policristalino (PCD) e o metal duro sejam comuns, as ferramentas tratadas criogenicamente e os revestimentos multicamadas nanoestruturados estão surgindo como revolucionários para aumentar a vida útil da ferramenta e a qualidade do acabamento da superfície.

Perfuração: Ferramentas de corte de ponto único ou multiponto criam furos cilíndricos na peça de trabalho. Além do HSS e do metal duro, as operações de perfuração modernas se beneficiam das brocas com resfriamento total e das brocas com pastilhas intercambiáveis, que oferecem melhor evacuação de cavacos e dissipação de calor em aplicações de furos profundos.

Tecnologias emergentes

Várias tecnologias de ponta estão remodelando o cenário das ferramentas de corte:

Manufatura aditiva (AM): Além de produzir ferramentas com geometrias complexas, a AM permite a criação de ferramentas de corte híbridas com canais de resfriamento internos otimizados e composições de substrato personalizadas, melhorando o desempenho em cenários de usinagem desafiadores.

Tecnologias de revestimento: As técnicas avançadas de deposição física de vapor (PVD) e de deposição química de vapor (CVD) agora permitem revestimentos multicamadas projetados com precisão. Isso inclui revestimentos de AlTiN resistentes à temperatura para usinagem a seco e revestimentos de MoS2 autolubrificantes para melhorar o fluxo de cavacos em materiais difíceis de usinar.

Ferramentas inteligentes: A integração de microssensores e a conectividade de IoT nas ferramentas de corte facilitam o monitoramento em tempo real das forças de corte, das temperaturas e do desgaste da ferramenta. Esses dados, quando combinados com algoritmos de aprendizado de máquina, permitem a manutenção preditiva, estratégias de usinagem adaptativas e otimização da eficácia geral do equipamento (OEE).

Usinagem criogênica: Os sistemas de resfriamento por nitrogênio líquido estão sendo integrados às ferramentas de corte, permitindo a usinagem sustentável e de alto desempenho de superligas e compostos resistentes ao calor usados em aplicações aeroespaciais.

Ao ficarem a par desses avanços tecnológicos, os profissionais de fabricação podem tomar decisões informadas para otimizar seus processos de usinagem, reduzir os tempos de ciclo e melhorar a qualidade geral do produto em um mercado global cada vez mais competitivo.