Você já pensou no que impede que o motor do seu carro vaze óleo ou que as turbinas do seu avião funcionem sem problemas? Os selos dinâmicos são componentes cruciais, mas frequentemente negligenciados em muitas máquinas. Este artigo explora sete tipos de selos dinâmicos: selos de embalagem, selos mecânicos, selos secos a gás, selos de labirinto, selos de óleo, selos de potência e selos espirais. Ao compreender suas funções e aplicações, você terá uma ideia de como esses selos mantêm a eficiência e a confiabilidade em vários setores. Mergulhe de cabeça para descobrir como esses pequenos componentes desempenham um papel importante na engenharia moderna.

Este artigo apresenta uma visão geral das sete formas mais comuns de vedação dinâmica utilizadas em projetos mecânicos, incluindo selos de vedação, selos mecânicos, selos secos a gás, selos labirinto, selos a óleo, selos de potência e selos espirais.

O desafio da vedação eficaz em máquinas dinâmicas continua sendo uma preocupação persistente durante todo o ciclo de vida operacional do equipamento. Nesta análise abrangente, compilamos e categorizamos meticulosamente as diversas tecnologias de vedação comumente empregadas em equipamentos móveis. Nosso exame inclui suas aplicações específicas, características de desempenho e parâmetros operacionais, com o objetivo de aprimorar o entendimento do leitor sobre questões críticas de vedação na engenharia mecânica.

Ao explorar essas soluções avançadas de vedação, nosso objetivo é fornecer aos engenheiros e técnicos informações valiosas sobre a seleção do método de vedação mais adequado para suas aplicações específicas. Esse conhecimento é fundamental para otimizar o desempenho do equipamento, minimizar os requisitos de manutenção e estender a vida útil operacional de máquinas dinâmicas em vários setores industriais.

De acordo com suas características estruturais, a vedação da embalagem pode ser dividida em:

Tipo: embalagem

O problema de vedação de equipamentos móveis está sempre presente durante sua operação. Para ajudar as pessoas a entender melhor o problema da vedação, organizamos os diferentes tipos de vedações comumente usados em equipamentos móveis, bem como seu escopo de uso e características.

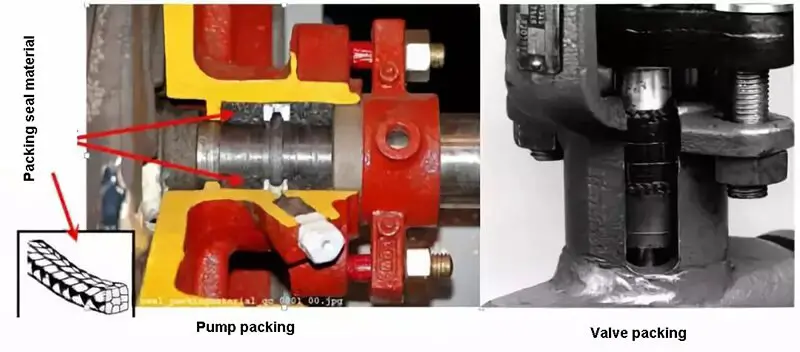

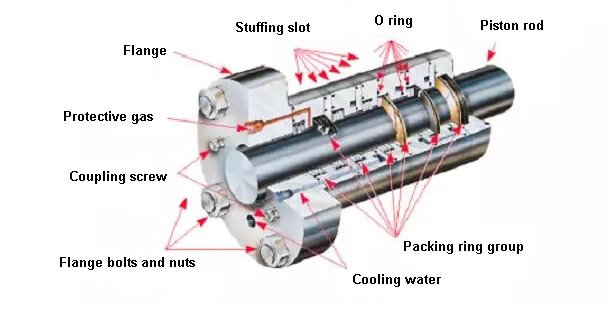

A gaxeta é normalmente feita de fios macios entrelaçados e, em seguida, preenchida em uma cavidade vedada por meio de uma tira com seção transversal quadrada. A pressão é criada pela gaxeta, que comprime a gaxeta e a força a ser pressionada contra a superfície de vedação (a superfície externa do eixo e a cavidade de vedação), resultando em uma força radial com efeito de vedação.

A escolha do material para o engaxetamento afeta sua eficácia de vedação. Em geral, os materiais usados para o engaxetamento são limitados pela temperatura, pressão e pH do meio de trabalho, bem como pela rugosidade da superfícieA velocidade linear, a excentricidade e a velocidade linear do equipamento mecânico em que a gaxeta trabalha. Esses fatores também afetarão a seleção de materiais da embalagem.

A gaxeta de grafite é uma solução altamente eficaz para vedação em alta temperatura e alta pressão. Ele é conhecido por sua resistência à corrosão, excelente desempenho de vedação e operação estável e confiável.

| Faixa de pH do meio aplicável | 0-14 normalmente usado para peças de vedação dinâmica |

|---|---|

| Temperatura de empacotamento do grafite | -100 ℃ -850 ℃ |

| Pressão da gaxeta de grafite | 0-30,0MPa |

A gaxeta de aramida é um tipo de fibra orgânica de alta resistência. Em seguida, a gaxeta trançada é impregnada com látex PTFE e lubrificante.

| Faixa de pH do meio aplicável | 2-13 Adequado para peças de vedação dinâmica contendo partículas sólidas |

|---|---|

| Temperatura de empacotamento do grafite | 260 ℃ |

| Pressão da gaxeta de grafite | 10,0 MPa |

A embalagem de PTFE é feita de resina de dispersão de PTFE puro como matéria-prima. O filme da matéria-prima é produzido primeiro e, em seguida, torcido, trançado e tecido em um material de embalagem. É amplamente utilizada em válvulas e bombas em setores com altos requisitos de limpeza, como alimentos, produtos farmacêuticos, fabricação de papel e fibras químicas, e pode lidar com meios corrosivos fortes com eficiência.

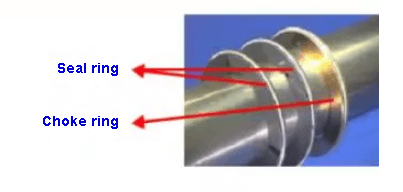

Há dois tipos de vedações para embalagens rígidas: loop de abertura e loop dividido.

O anel de abertura é um anel de vedação de metal com autotensionamento usado em máquinas de pistão como anéis de pistão e em máquinas rotativas como anéis de expansão. O anel bipartido é uma vedação dinâmica de contato com a superfície cilíndrica que pode ser usada como uma vedação dinâmica rotativa para turbinas a vapor e motores aeronáuticos, bem como uma vedação recíproca para motores a vapor, motores de combustão interna e compressores de pistão (vedação entre a haste do pistão e o cilindro).

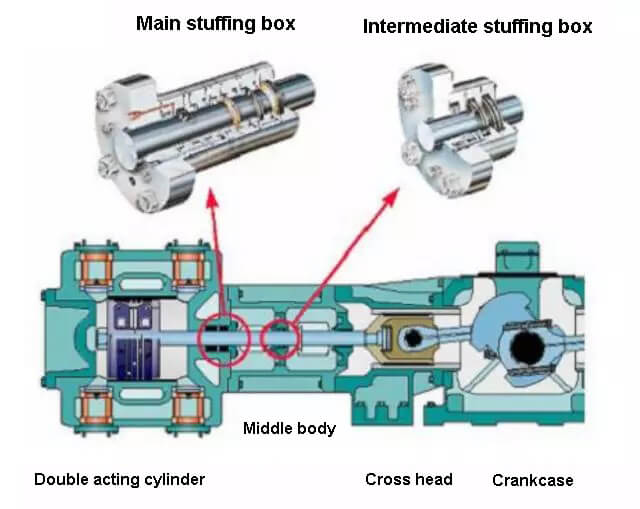

Estrutura da caixa de empanque principal

Classificação dos anéis de vedação

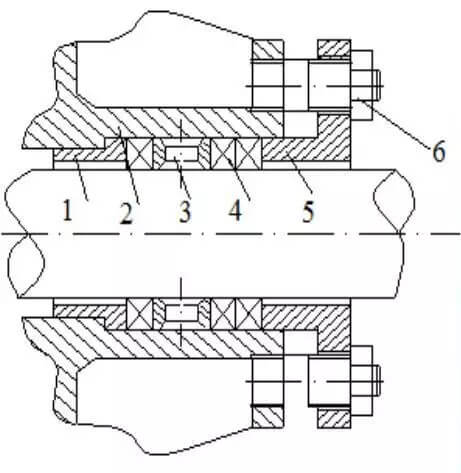

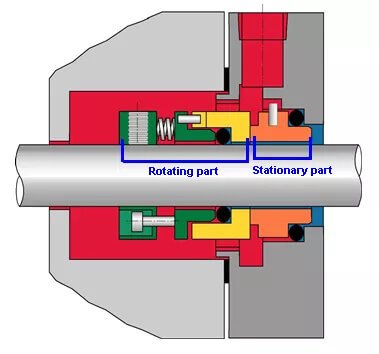

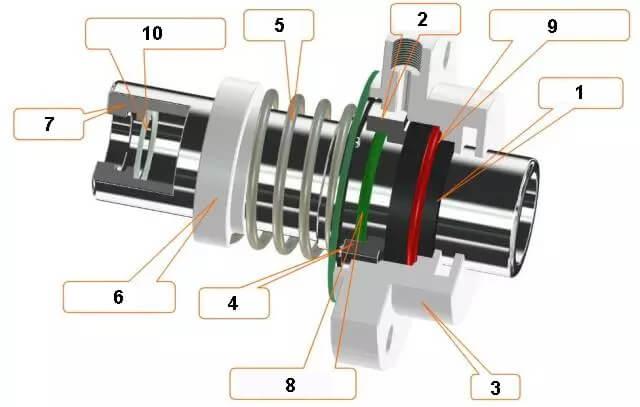

O selo mecânico é um componente essencial em equipamentos rotativos, geralmente composto por dois elementos principais: o componente rotativo (parte amarela) e o componente estacionário (parte laranja).

Esses componentes operam em uma relação precisa entre si, com a superfície do anel estacionário funcionando como a principal interface de vedação. O componente rotativo, conectado ao eixo, move-se contra o componente estacionário, que é fixado ao alojamento, criando uma ação de vedação dinâmica.

Comumente chamados de selos de face, os selos mecânicos são projetados para evitar vazamento de fluido em aplicações de alta pressão e alta velocidade. Seu projeto permite uma vedação eficiente sem desgaste excessivo, o que os torna ideais para uso em bombas, compressores e outras máquinas rotativas.

De acordo com as normas nacionais e internacionais pertinentes (como API 682 e ISO 21049), os selos mecânicos são definidos como dispositivos que consistem em pelo menos um par de faces finais perpendiculares ao eixo de rotação. Essas faces finais são mantidas em contato e se movem uma em relação à outra por meio de uma combinação de:

Essa interação sofisticada de forças garante um espaço microscópico controlado entre as faces de vedação, permitindo uma vedação eficaz e minimizando o atrito e o desgaste. O projeto dos selos mecânicos pode ser otimizado ainda mais para aplicações específicas, considerando fatores como temperatura de operação, pressão, propriedades do fluido e velocidade de rotação.

Os componentes básicos que compõem um selo mecânico são:

O Dry Gas Seal representa um avanço significativo na tecnologia de vedação da extremidade do eixo, empregando padrões inovadores de micro-ranhuras nas faces da vedação para criar uma barreira de filme de gás sem contato. Essa tecnologia se enquadra na categoria de vedações dinâmicas e sem contato e revolucionou as soluções de vedação para equipamentos rotativos de alta velocidade.

Os principais recursos incluem:

Por ser um sistema de vedação autorregulável e de manutenção mínima que opera sem a necessidade de resfriamento ou lubrificação externa, o Dry Gas Seal suplantou rapidamente os métodos de vedação tradicionais, como os anéis de vedação flutuantes e os selos de labirinto. Ele se tornou o padrão do setor para vedação de eixos em compressores centrífugos de alta velocidade, especialmente no setor petroquímico, onde a confiabilidade e a eficiência são fundamentais.

Aplicativos:

Os selos secos a gás são ideais para uso em:

Essas vedações são excelentes em aplicações em que é permitido um mínimo de vazamento de gás de processo para a atmosfera, incluindo:

A versatilidade e o desempenho dos selos secos a gás os tornaram indispensáveis nos processos industriais modernos em que a eficiência operacional, a conformidade ambiental e a confiabilidade do equipamento são fatores críticos.

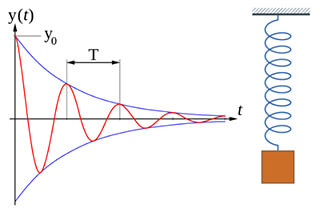

O selo labirinto é uma série de dentes de vedação anulares dispostos em sequência ao longo do eixo rotativo. Esses dentes criam uma série de lacunas de interceptação e cavidades de expansão entre eles.

O selo labirinto apresenta uma série de dentes de vedação anulares dispostos em um padrão circular ao longo do eixo rotativo. Esses dentes criam uma série de lacunas e cavidades que funcionam como vedações.

As vedações de labirinto são o mecanismo de vedação mais fundamental empregado entre os estágios e nas extremidades do eixo dos compressores centrífugos. Sua eficácia decorre da criação de uma série de folgas apertadas e câmaras de expansão que impedem o fluxo de gás.

Com base nas características estruturais, os selos labirinto podem ser classificados em quatro tipos principais: liso, ziguezague, escalonado e favo de mel.

1). Vedação de labirinto lisa

Os selos de labirinto lisos estão disponíveis em duas configurações: integral e de inserção. Eles apresentam um design direto e são relativamente simples de fabricar. Entretanto, seu desempenho de vedação é limitado devido à ausência de obstruções complexas no caminho do fluxo.

2). Selo de labirinto em ziguezague

Os selos de labirinto em ziguezague, assim como seus equivalentes lisos, vêm em variantes integrais e de inserção.

Esse tipo se distingue por sua disposição alternada de dentes de vedação altos e baixos com diferentes alturas de protrusão. A superfície correspondente do eixo apresenta um padrão de ranhura côncavo-convexo correspondente.

A interação entre os dentes altos e baixos e as ranhuras côncavo-convexas transforma a fenda de vedação suave em um caminho em ziguezague tortuoso. Essa configuração aumenta significativamente a resistência ao fluxo e melhora a eficiência da vedação ao criar turbulência e quedas de pressão adicionais.

No entanto, as vedações em ziguezague são limitadas à aplicação em cilindros ou divisórias com superfícies divididas horizontalmente e devem ser construídas como conjuntos divididos horizontalmente devido à sua geometria complexa.

3). Vedação de labirinto escalonada

Os selos de labirinto escalonados compartilham semelhanças estruturais com os selos de labirinto lisos, mas oferecem desempenho de vedação comparável ao das variantes em ziguezague. Eles são frequentemente empregados nas tampas do impulsor e nos locais do pistão de equilíbrio, onde seu perfil escalonado proporciona maior restrição de fluxo sem a complexidade de fabricação dos selos em ziguezague.

4). Vedação de labirinto em favo de mel

Os selos de labirinto tipo favo de mel apresentam dentes soldados entre si para formar câmaras de expansão complexas em forma de favo de mel. Esse projeto cria uma estrutura complexa e tridimensional de labirinto.

Esse tipo de vedação oferece desempenho superior de vedação em comparação com outras configurações e é particularmente adequado para aplicações com diferenciais de pressão significativos, como vedações de pistão de equilíbrio em compressores centrífugos de alta pressão.

Embora os selos de labirinto alveolares envolvam um processo de fabricação mais complexo, eles oferecem uma superfície de vedação de alta resistência com excelente capacidade de vedação. A estrutura alveolar não apenas aumenta a resistência ao fluxo, mas também ajuda a quebrar e dissipar a energia cinética no fluxo de vazamento, aumentando ainda mais a eficácia da vedação.

O Oil Seal é um retentor de lábio de autoaperto caracterizado por seu design compacto, custo-benefício, baixa necessidade de manutenção e torque de resistência mínimo. Essa versátil solução de vedação oferece um equilíbrio entre simplicidade e eficiência em várias aplicações industriais.

Basicamente, os retentores de óleo têm duas funções: evitar o vazamento de meio de dentro do sistema e proteger contra a entrada de contaminantes externos, como poeira ou outras partículas potencialmente prejudiciais. O design do lábio do retentor cria uma interface dinâmica que se adapta a pequenos desalinhamentos e ao desvio do eixo, aumentando a eficácia da vedação.

Uma característica notável dos retentores de óleo é sua capacidade limitada de autocompensação do desgaste. Como o lábio sofre desgaste gradual ao longo do tempo, o projeto inerente do selo permite algum grau de ajuste, mantendo a integridade da vedação dentro de certos limites. Entretanto, é fundamental observar que essa compensação de desgaste é finita, e inspeções regulares e cronogramas de substituição devem ser implementados para garantir o desempenho ideal.

Embora os retentores de óleo sejam excelentes em muitos ambientes de baixa pressão, eles não são adequados para aplicações de alta pressão. O design do lábio, que depende de uma pressão de contato relativamente baixa, não pode suportar pressões diferenciais significativas sem comprometer a eficácia da vedação ou sofrer desgaste acelerado.

Devido a essas características, os retentores de óleo são usados com frequência em aplicações de baixa pressão em bombas químicas. Eles oferecem uma barreira eficaz contra vazamento de fluido e contaminação ambiental em cenários em que os diferenciais de pressão são modestos. As aplicações comuns incluem a vedação de eixos de bombas, caixas de rolamentos e caixas de engrenagens em equipamentos de processamento químico nos quais são manuseados fluidos corrosivos ou sensíveis.

Ao selecionar retentores de óleo para aplicações em bombas químicas, fatores como compatibilidade química, faixa de temperatura, velocidade do eixo e vida útil esperada devem ser cuidadosamente considerados para garantir o desempenho ideal e a longevidade do retentor e do equipamento que ele protege.

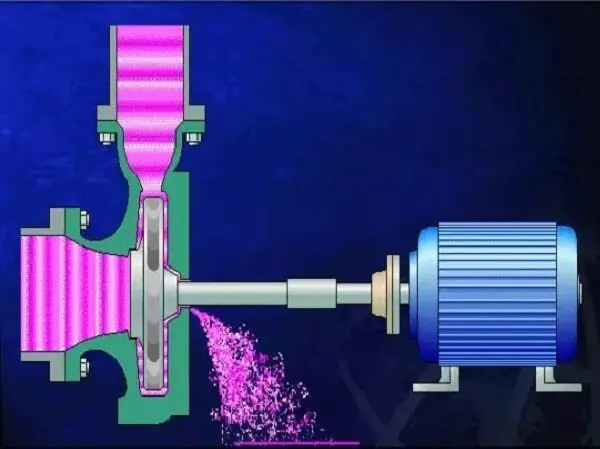

Durante a operação, o impulsor auxiliar da bomba química gera pressão que contrabalança o fluido de alta pressão na saída do impulsor principal, criando efetivamente uma vedação dinâmica. Essa vedação de potência utiliza a energia rotacional da bomba para manter um diferencial de pressão, evitando vazamentos sem a necessidade de componentes externos de vedação. No entanto, quando a bomba deixa de funcionar, a função de vedação do impulsor auxiliar fica comprometida, o que exige a implementação de uma vedação estática para atenuar possíveis vazamentos durante o tempo de inatividade.

O mecanismo de vedação do impulsor auxiliar é caracterizado por sua simplicidade e robustez. Seu design simples minimiza o desgaste e reduz o risco de falhas mecânicas, contribuindo para uma vida útil prolongada. Essa confiabilidade é particularmente vantajosa em aplicações de processamento químico em que o desempenho consistente é fundamental. A eficácia do selo de potência na prevenção de vazamento de fluido, aliada à sua capacidade de lidar com meios contendo partículas ou impurezas abrasivas, faz dele a escolha ideal para bombas químicas que operam em ambientes exigentes.

Além disso, a capacidade do selo de potência de gerenciar fluidos com sólidos em suspensão sem comprometer a integridade da vedação oferece vantagens significativas em relação aos selos mecânicos tradicionais em determinadas aplicações. Essa característica não apenas aumenta a versatilidade da bomba, mas também reduz potencialmente a frequência de manutenção e os custos de inatividade associados em setores em que a pureza do fluido nem sempre pode ser garantida.

As vedações em espiral são dispositivos sofisticados de vedação dinâmica utilizados em aplicações de máquinas rotativas.

Um padrão de ranhura helicoidal usinado com precisão é criado na superfície do eixo rotativo ou no diâmetro interno de uma luva estacionária. O espaço intersticial entre o eixo e a luva é preenchido com um meio de vedação cuidadosamente selecionado, normalmente um fluido ou graxa de alta viscosidade.

À medida que o eixo gira, as ranhuras helicoidais geram uma ação de bombeamento hidrodinâmico. Isso cria um gradiente de pressão que impede efetivamente o vazamento do fluido do processo, mesmo em condições de alta pressão.

O desempenho da vedação dos selos espirais depende fundamentalmente de vários parâmetros geométricos: ângulo da hélice, passo, largura da terra, profundidade da ranhura, comprimento do selo ativo e folga radial entre o eixo e a luva. Esses parâmetros devem ser otimizados com base nos requisitos específicos da aplicação, nas condições de operação e nas propriedades do fluido.

Uma das principais vantagens dos selos espirais é sua natureza sem contato, que elimina o atrito entre as superfícies de vedação. Isso resulta em desgaste mínimo e vida útil operacional excepcionalmente longa, muitas vezes superior à de outros componentes do sistema. No entanto, a eficácia da vedação é limitada pelo comprimento axial limitado disponível para o padrão espiral em muitos projetos compactos, o que pode restringir seu uso em aplicações de alta pressão.

É importante observar que as vedações em espiral apresentam uma forte dependência da velocidade de rotação. Em velocidades reduzidas, o efeito de bombeamento hidrodinâmico diminui significativamente, o que pode comprometer a integridade da vedação. Essa característica exige uma consideração cuidadosa durante o projeto do sistema, especialmente para aplicações de velocidade variável ou ciclos frequentes de partida e parada.