Você já se perguntou como o plástico se transforma de matéria-prima em produtos de uso diário? Este artigo explora cinco processos essenciais de formação de plástico: forjamento, laminação, extrusão, desenho e estampagem. Cada método molda o plástico de forma exclusiva em vários produtos, desde peças de automóveis até itens domésticos. Você descobrirá as técnicas e aplicações específicas desses processos e obterá insights sobre suas vantagens e limitações. Se você tem curiosidade sobre fabricação ou deseja aprofundar seus conhecimentos de engenharia, esta visão geral oferece um guia conciso e abrangente dos métodos de moldagem de plástico.

A conformação plástica, também conhecida como conformação de metal ou deformação plástica, é um processo de fabricação que aproveita a plasticidade dos materiais, principalmente metais, para remodelar peças de trabalho sem remoção significativa de material. Esse processo utiliza forças externas aplicadas por meio de ferramentas e matrizes especializadas para deformar permanentemente o material em formas e geometrias desejadas.

O princípio fundamental da conformação plástica se baseia na capacidade do material de sofrer deformação plástica - uma mudança permanente na forma que ocorre quando a tensão aplicada excede a força de escoamento do material. Esse processo permite a utilização eficiente do material e, muitas vezes, resulta em propriedades mecânicas aprimoradas devido ao endurecimento por trabalho.

A conformação de plástico abrange uma ampla gama de técnicas, cada uma delas adequada a aplicações e características de materiais específicos:

Esses processos oferecem vantagens como altas taxas de produção, excelente utilização de material e a capacidade de criar formas complexas com propriedades mecânicas aprimoradas. A seleção de uma técnica específica de conformação de plástico depende de fatores que incluem propriedades do material, geometria final desejada, volume de produção e considerações de custo.

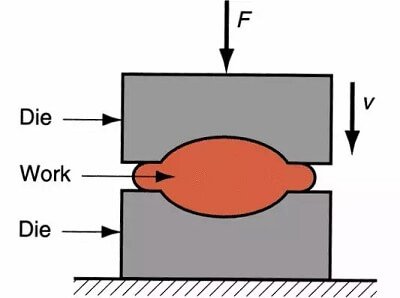

É um método de processamento que usa maquinário de forjamento para aplicar pressão a peças de metal para deformá-las plasticamente e obter peças forjadas com determinadas propriedades mecânicas, formatos e tamanhos.

De acordo com o mecanismo de formação, o forjamento pode ser dividido em forjamento livre, forjamento de matriz, forjamento de anel e forjamento especial.

Forjamento livre:

Um tipo de método de processamento geralmente usado em forjamento a martelo ou prensa hidráulicaO uso de ferramentas simples para martelar lingotes ou blocos de metal na forma e no tamanho necessários.

Forjamento de matrizes:

Ele é formado pelo uso de uma matriz em um martelo de forjamento de matriz ou em um forjamento a quente imprensa.

Retificação de anéis:

Refere-se à produção de peças de anéis de diferentes diâmetros por retificadoras de anéis de equipamentos especiais, também usadas para produzir peças de rodas, como rodas de automóveis e rodas de trens.

Forjamento especial:

Incluindo métodos de forjamento tais como forjamento de roloslaminação em cunha cruzada, forjamento radial, forjamento com matriz líquida, etc. Esses métodos são mais adequados para a produção de algumas peças com formatos especiais.

Aquecimento do tarugo de forjamento → rolo estoque de forjamento preparação → forjamento de matriz → corte → perfuração → correção → inspeção intermediária → tratamento térmico de peças forjadas → limpeza → correção → inspeção

Rolos de grandes laminadores, engrenagens em espinha de peixe, rotores de grupos geradores de turbinas a vapor, impulsores, anéis de retenção, enormes prensa hidráulica cilindros e colunas, eixos de locomotivas, virabrequins e bielas para automóveis e tratores, etc.

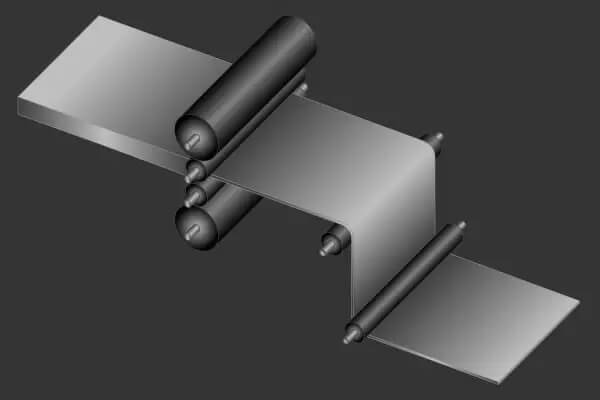

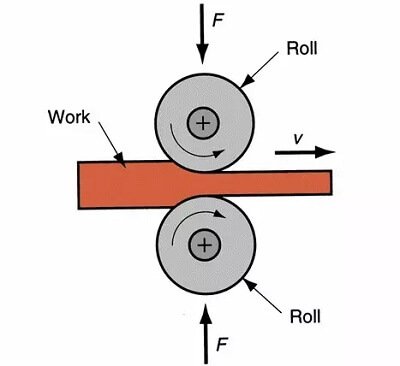

O que é rolling

Um método de processamento por pressão no qual um tarugo de metal é passado por uma abertura (vários formatos) de um par de rolos rotativos, e a seção transversal do material é reduzida devido à moldagem por compressão dos rolos, e o comprimento é aumentado.

3 Tipos de Rolagem

De acordo com o movimento do material rodante: rolagem longitudinal, rolagem cruzada, rolagem inclinada.

Rolagem longitudinal: O processo no qual o metal passa entre dois rolos que giram em direções opostas, e ocorre deformação plástica entre eles.

Cruzamento–rolagem: A direção do movimento do produto laminado é consistente com a direção do eixo do rolo após a deformação.

Skew rolagem: O produto laminado faz um movimento em espiral, e o produto laminado e o eixo do rolo não têm ângulos especiais.

Processo tecnológico:

Aplicativos:

É usado principalmente em perfis de materiais metálicos, placas, tubos, etc. Há também alguns materiais não metálicos, como produtos plásticos e produtos de vidro.

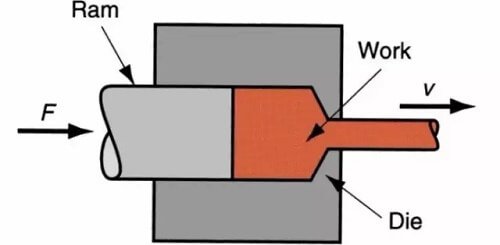

O que é extrusão

Sob a ação de uma pressão desigual tridimensional, a peça bruta é extrudada do orifício ou da abertura da matriz para reduzir a área da seção transversal e aumentar o comprimento. O método de processamento para obter o produto desejado é chamado de extrusão. Esse processamento da peça bruta é chamado de moldagem por extrusão.

Processo tecnológico:

Preparação antes da extrusão → aquecimento da haste de fundição → extrusão → endireitamento de estiramento e torção → serragem (comprimento fixo) → inspeção de amostragem → envelhecimento manual → embalagem

Vantagens:

Desvantagens:

Escopo de produção: É usado principalmente para a fabricação de hastes longas, furos profundos, paredes finas e peças de seção transversal com formato especial.

O que é desenho

Um método de processamento de plástico que usa uma força externa para atuar na extremidade frontal do metal puxado e puxa a peça bruta de metal de um orifício de matriz menor do que a seção transversal da peça bruta para obter um produto de formato e tamanho correspondentes.

Vantagenss:

Desvantagens:

Escopo de produção: A trefilação é o principal método de processamento de tubos, barras, perfis e fios de metal.

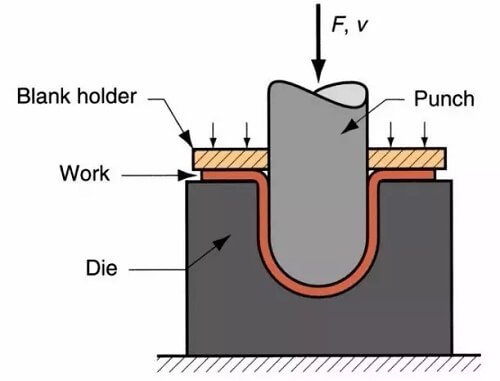

O que é estamparia

É um método de formação e processamento que utiliza prensas e matrizes para aplicar força externa a chapas, tiras, tubos e perfis para deformá-los plasticamente ou separá-los para obter peças de trabalho (estampagem) com a forma e o tamanho desejados.

Características técnicas:

Escopo de aplicação:

60 - 70% do aço no mundo é chapa, e a maioria deles é acabada por estampagem.

A carroceria do carro, o chassi, o tanque de combustível, as aletas do radiador, os tambores de vapor das caldeiras, os invólucros dos contêineres, o núcleo de ferro chapas de aço silício de motores e aparelhos elétricos são todos estampados.

Há também muitas peças estampadas em produtos como instrumentos, eletrodomésticos, bicicletas, máquinas de escritório e utensílios domésticos.

Como integrante do setor, acredito que é essencial considerar o impacto ambiental e a sustentabilidade dos plásticos que produzimos. Ao criar novos produtos, sempre considero o uso de materiais que sejam ecologicamente corretos e de base biológica.

Dessa forma, isso ajudará a reduzir a dependência de combustíveis fósseis e limitará as emissões de gases de efeito estufa durante o processo de produção. A incorporação desses materiais sustentáveis também garante que nossos produtos tenham uma pegada de carbono menor durante todo o seu ciclo de vida.

Além disso, também considero fundamental otimizar os processos de fabricação e priorizar a eficiência energética. Ao fazer isso, contribuo para minimizar o desperdício e reduzir o consumo de energia durante a produção de plásticos.

A reciclagem tem um impacto significativo no meio ambiente; é por isso que sempre me esforço para criar produtos que possam ser facilmente reciclados. Ao considerar o processo de reciclagem durante os estágios de projeto e desenvolvimento, posso aumentar a capacidade de reciclagem dos meus produtos e reduzir o desperdício que eles geram.

Aqui estão alguns princípios de reciclagem que eu sigo:

A reciclagem desempenha um papel fundamental no gerenciamento do impacto ambiental dos plásticos. Ao manter a sustentabilidade e a reciclagem na vanguarda do meu trabalho, estou contribuindo para um setor de plásticos mais consciente e responsável em relação ao meio ambiente.