Este artigo explora o fascinante mundo dos metais ferrosos e não ferrosos, revelando suas propriedades e classificações exclusivas. Ao final, você entenderá as diferenças essenciais e as aplicações desses materiais cruciais na vida cotidiana.

Vamos primeiro apresentar brevemente os conceitos básicos de metais ferrosos, aço e metais não ferrosos antes de nos aprofundarmos na classificação do aço.

O ferro-gusa, produzido pela fundição de minério de ferro em um alto-forno, serve como um intermediário crucial para a fabricação de aço e aplicações de fundição.

O ferro fundido é derivado da fusão do ferro-gusa em um forno e, posteriormente, do derramamento do metal líquido em moldes para criar componentes fundidos. Esse processo produz peças com excelentes propriedades de resistência ao desgaste e amortecimento de vibrações.

As ligas de ferro são ligas à base de ferro que contêm elementos como silício, manganês, cromo e titânio. Essas ligas desempenham um papel fundamental na fabricação de aço como desoxidantes e aditivos de liga, permitindo o controle preciso da composição e das propriedades do aço.

Esses elementos de liga são essenciais para aprimorar as propriedades dos metais. Por exemplo, o tungstênio, o titânio e o molibdênio são frequentemente utilizados na produção de ligas duras para ferramentas de corte, melhorando significativamente a resistência ao desgaste e o desempenho em altas temperaturas.

Os metais não ferrosos mencionados acima são chamados coletivamente de metais industriais. Além disso, a categoria inclui metais preciosos, como platina, ouro e prata, bem como metais raros, como urânio e rádio, que têm aplicações especializadas em vários setores de alta tecnologia e energia.

O aço é uma liga de ferro-carbono com um teor de carbono que varia de 0,04% a 2,3%. Para garantir sua resistência e plasticidade, o teor de carbono geralmente não excede 1,7%.

Além do ferro e do carbono, os principais elementos do aço incluem o silício, o manganês, o enxofre e o fósforo. Há vários métodos para classificar o aço, sendo os sete a seguir os principais:

1. Classificação por qualidade:

(1) Aço comum (P≤0.045%, S≤0.050%)

(2) Aço de alta qualidade (P, S ambos ≤0,035%)

(3) Aço avançado de alta qualidade (P≤0.035%, S≤0.030%)

2. Classificação por composição química:

(1) Aço carbono:

(2) Aço-liga:

3. Classificação por método de formação:

(1) Aço forjado;

(2) Aço fundido;

(3) Aço laminado a quente;

(4) Aço estirado a frio.

4. Classificação por estrutura metalográfica:

(1) Estado recozido:

(2) Estado normalizado:

(3) Não transformadora ou parcialmente transformada.

5. Classificação por uso:

(1) Aço para construção e engenharia:

(2) Aço estrutural:

a. Aço para fabricação mecânica:

b. Aço para molas

c. Aço para rolamentos

(3) Aço para ferramentas:

(4) Aço com propriedades especiais:

(5) Aço profissional: como aço para pontes, aço marítimo e aço para caldeiras, aço para vasos de pressãoaço para máquinas agrícolas, etc.

6. Classificação abrangente:

(1) Aço comum:

a. Aço estrutural de carbono:

b. Aço estrutural de baixa liga

c. Aço estrutural comum para fins específicos

(2) Aço de qualidade (incluindo aço de alta qualidade)

a. Aço estrutural:

b. Aço para ferramentas:

c. Aço de desempenho especial:

7. Classificação por métodos de fundição

(1) Categorizado por tipos de fornos

a. Aço de lareira:

b. Aço conversor:

ou

c. Aço para forno elétrico:

(2) Categorizados por grau de desoxidação e sistema de fundição

Os materiais de aço podem ser divididos em quatro categorias principais com base na forma: perfis, placas, tubos e produtos de metal. Para facilitar a aquisição, o pedido e o gerenciamento, atualmente, a China classifica o aço em dezesseis tipos principais:

| Categoria | Tipo de produto | Declaração |

| Barra perfilada | Trilho pesado | Trilhos de aço com peso superior a 30 quilogramas por metro (incluindo trilho de guindaste) |

| Trem Leve | Trilhos de aço com peso de 30 quilogramas por metro ou menos. | |

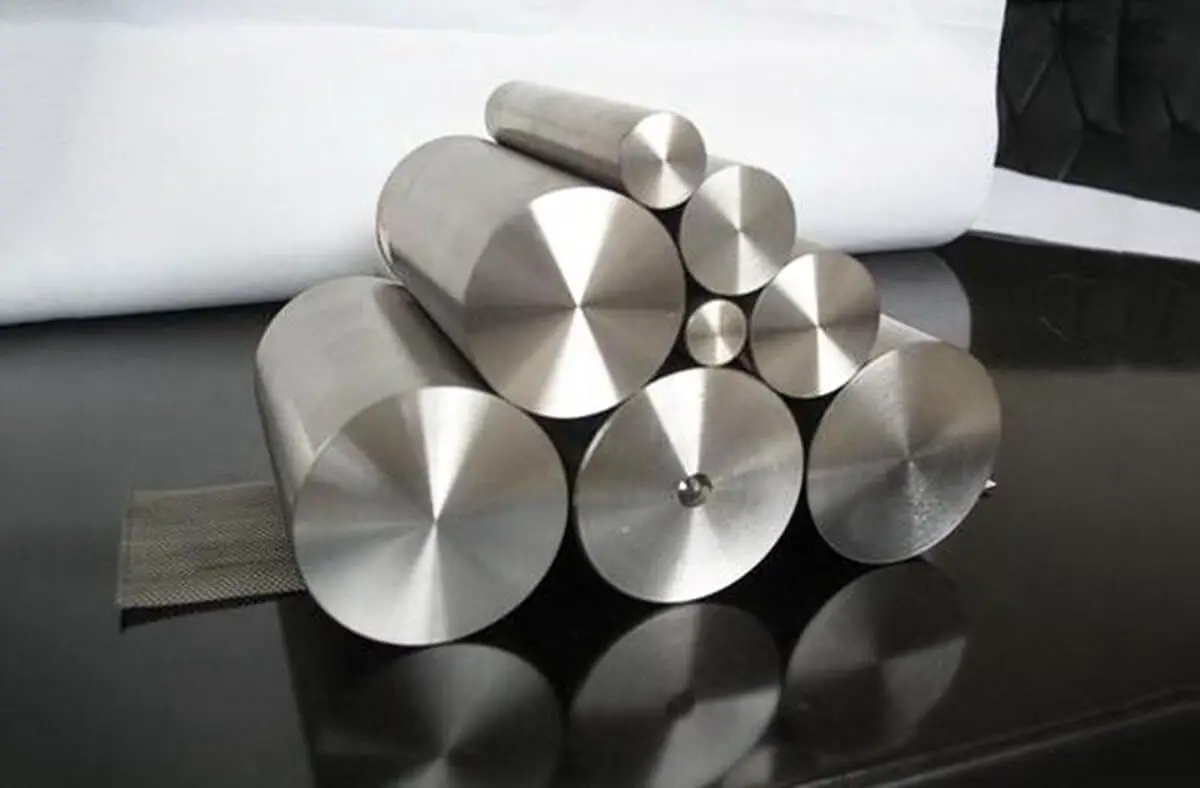

| Aço de seção grande | O aço comum inclui aço redondo, quadrado, plano, hexagonal, viga I, canal, igual e ângulo desigual aço, bem como aço com rosca. De acordo com o tamanho, eles podem ser classificados como grandes, médios e pequenos. | |

| Aço de seção média | ||

| Aço de seção pequena | ||

| Fio-máquina | Barras redondas de aço e discos com diâmetros de 5 a 10 milímetros. | |

| Aço formado a frio | Seção de aço formada por dobramento a frio de aço ou tiras de aço. | |

| Perfis de alta qualidade | Aço redondo de alta qualidade, aço quadrado, aço plano, aço hexagonal e muito mais. | |

| Outros materiais de aço | Incluindo componentes ferroviários pesados, blocos de eixos, anéis de pneus, entre outros. | |

| Chapas metálicas | Chapa de aço fina | Chapas de aço com espessura igual ou inferior a 4 milímetros. |

| Chapa de aço espessa | Chapas de aço com espessuras superiores a 4 milímetros. | |

| Ela pode ser classificada em placas médias (espessura maior que 4 mm e menor que 20 mm), placas grossas (espessura maior que 20 mm e menor que 60 mm) e placas extragrossas (espessura maior que 60 mm). | ||

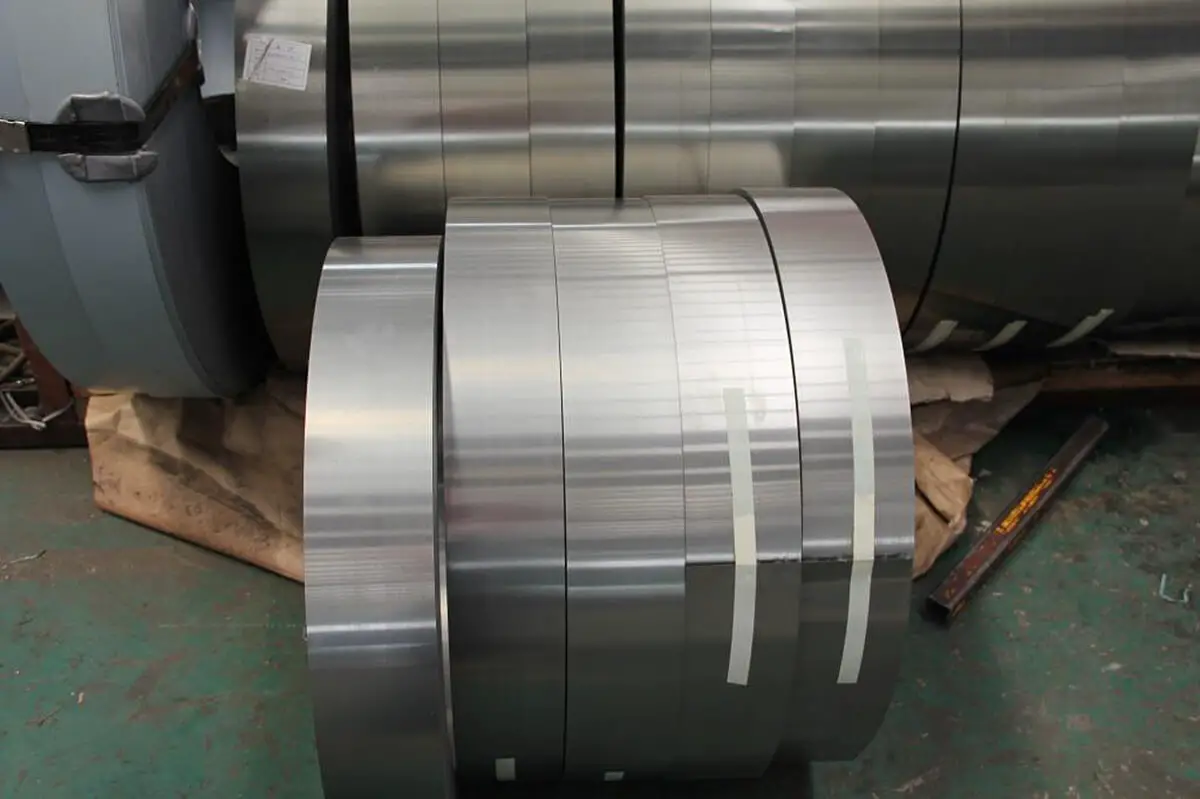

| Fita de aço | Também conhecido como aço em tiras, ele é, na verdade, uma fina chapa de aço que é longo, estreito e fornecido em rolos. | |

| Chapa de aço silício elétrico | Também conhecida como chapa de aço silício. | |

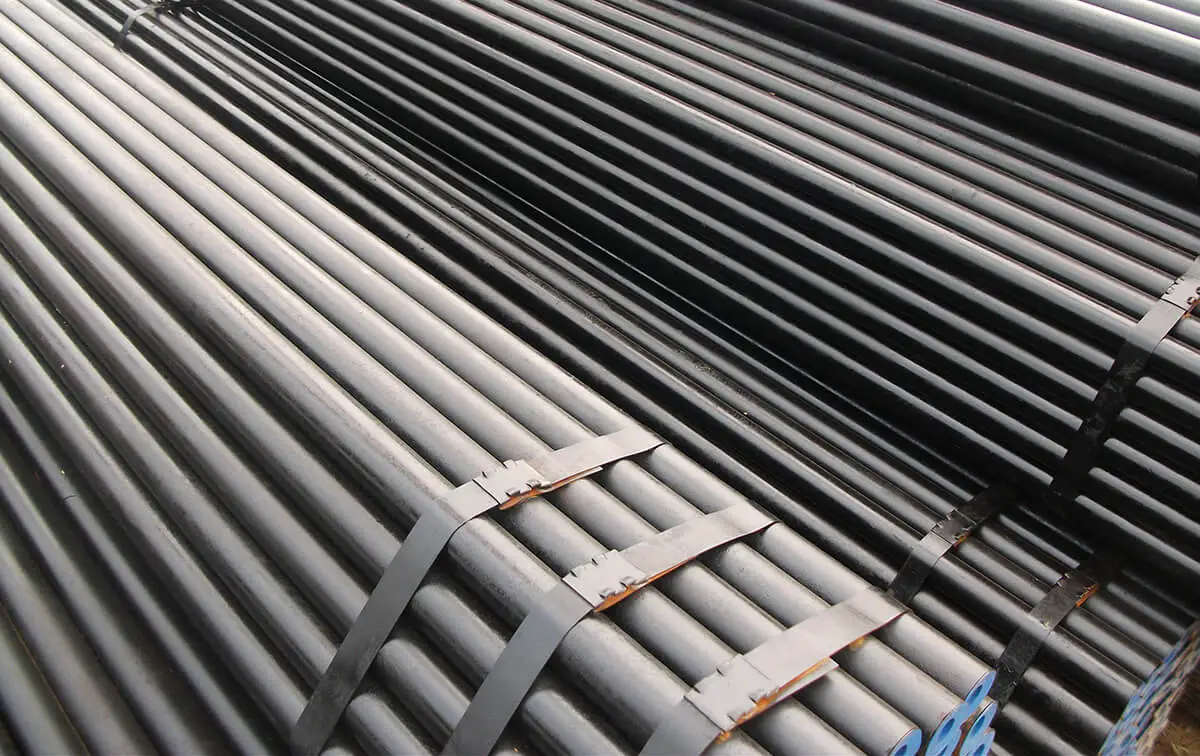

| Material do tubo | Tubos de aço sem costura | Tubos de aço sem costura produzidos por métodos como laminação a quente, laminação a quente-estiramento a frio ou extrusão. |

| Tubos de aço soldados | Os tubos de aço são formados pelo enrolamento e modelagem de chapas ou tiras de aço e, em seguida, soldados. | |

| Produtos metálicos | Produtos de metal | Isso inclui fios de aço, cabos de aço e cordões de aço. |

O aço carbono, também conhecido como aço carbono simples, é uma liga fundamental de ferro-carbono que contém até 2% de carbono (wc) em peso. Esse material versátil forma a espinha dorsal de várias aplicações industriais devido às suas propriedades mecânicas equilibradas e à relação custo-benefício.

Além do carbono, o aço carbono normalmente contém quantidades pequenas, mas significativas, de elementos de liga, incluindo silício (para desoxidação), manganês (para resistência e temperabilidade), enxofre (para usinabilidade) e fósforo (para resistência em baixas concentrações). O controle preciso desses elementos é fundamental para obter as características desejadas do material.

O aço carbono pode ser classificado em três categorias principais com base em seu uso pretendido:

Com base no teor de carbono, o aço-carbono também é classificado em:

Além disso, o aço carbono é classificado de acordo com seu teor de fósforo e enxofre:

É fundamental entender que, à medida que o teor de carbono no aço carbono aumenta, sua dureza e resistência melhoram significativamente. No entanto, isso ocorre às custas da redução da plasticidade e da soldabilidade. Essa relação inversa entre resistência e ductilidade exige uma seleção cuidadosa do material com base nos requisitos específicos da aplicação, considerando fatores como capacidade de suporte de carga, conformabilidade e métodos de fabricação.

As propriedades mecânicas do aço carbono são refletidas principalmente em sua designação de grau, que normalmente começa com a letra "Q" seguida de números. O "Q" indica a resistência ao escoamento, enquanto os números subsequentes representam o valor mínimo de resistência ao escoamento em megapascal (MPa). Por exemplo, Q275 indica um tipo de aço com um limite de escoamento mínimo de 275 MPa.

As letras adicionais A, B, C ou D após o número do grau significam diferentes níveis de qualidade, com conteúdo decrescente de enxofre (S) e fósforo (P), nessa ordem. Essa progressão corresponde a um aumento geral na qualidade do aço, sendo que D representa a mais alta qualidade entre essas designações.

A presença de "F" após o grau indica aço com borda, enquanto "b" denota aço semimorto. A ausência de "F" ou "b" implica em aço morto. Por exemplo, Q235-A-F representa o aço com borda de grau A com uma resistência mínima de 235 MPa, enquanto Q235-C denota o aço morto de grau C com a mesma resistência.

O aço estrutural carbono é geralmente utilizado em sua condição de fornecimento sem tratamento térmico adicional, o que o torna econômico para várias aplicações.

As classes de aço de baixo carbono, como Q195, Q215 e Q235, apresentam excelente soldabilidade, conformabilidade e tenacidade, combinadas com resistência moderada. Esses tipos são amplamente empregados na produção de chapas finas, barras de reforço, tubos de aço soldados e vários componentes estruturais. Eles também são adequados para a fabricação de fixadores padrão, como rebites, parafusos e porcas, devido às suas propriedades equilibradas.

As classes de aço com teor de carbono ligeiramente mais alto, como Q255 e Q275, oferecem maior resistência e, ao mesmo tempo, mantêm boa plasticidade e tenacidade. Essas classes permanecem soldáveis, o que as torna versáteis para aplicações estruturais. Eles são usados com frequência na fabricação de membros estruturais de suporte de carga, bielas, engrenagens, acoplamentos e componentes para máquinas menos complexas em que é necessário um equilíbrio entre resistência e conformabilidade.

O aço-carbono deve atender a requisitos específicos de composição química e propriedade mecânica. A designação do grau do aço carbono utiliza um sistema de dois dígitos, representando 10.000 vezes a fração média da massa de carbono no aço (wc × 10.000). Por exemplo, o aço 45 contém uma fração média de massa de carbono de 0,45%, enquanto o aço 08 tem 0,08%.

O aço estrutural de carbono de alta qualidade é empregado principalmente na fabricação de componentes de máquinas. Ele geralmente passa por processos de tratamento térmico para aprimorar suas propriedades mecânicas, adequando-as a aplicações específicas.

O teor de carbono influencia significativamente as propriedades e aplicações do aço:

Os aços com baixo teor de carbono (08, 08F, 10, 10F) apresentam alta plasticidade e tenacidade, destacando-se na conformação a frio e na soldagem. Essas classes são frequentemente laminadas a frio em chapas finas para peças estampadas a frio em instrumentos, automóveis e máquinas agrícolas. Os exemplos incluem painéis de carroceria de automóveis e cabines de tratores, em que a conformabilidade e a soldabilidade são cruciais.

Os aços de médio-baixo carbono (15, 20, 25) são ideais para peças cementadas que exigem superfícies resistentes ao desgaste, mas com menor resistência do núcleo. Essas classes são comumente usadas em componentes pequenos e com pouca carga, como pinos de pistão e placas de amostra. O processo de cementação cria uma superfície dura e resistente ao desgaste, ao mesmo tempo em que mantém um núcleo resistente.

Os aços de médio carbono (30, 35, 40, 45, 50) alcançam um excelente equilíbrio de propriedades mecânicas por meio de têmpera e revenimento em alta temperatura. Sua combinação de resistência, plasticidade e tenacidade os torna adequados para componentes críticos, como virabrequins, bielas, eixos de máquinas-ferramenta e engrenagens. O processo de tratamento térmico pode ser otimizado para atingir o perfil de propriedade desejado para aplicações específicas.

Os aços com alto teor de carbono (55, 60, 65) desenvolvem um alto limite elástico após a têmpera e o revenimento em temperatura média. Essa característica os torna ideais para a fabricação de molas pequenas e com pouca carga (com seções transversais inferiores a 12-15 mm). As aplicações incluem molas reguladoras de pressão, molas de controle de velocidade, molas de êmbolo e molas enroladas a frio, em que a alta resistência elástica e a resistência à fadiga são essenciais.

O aço carbono para ferramentas é uma liga de aço com alto teor de carbono que contém um mínimo de elementos de liga, com teor de carbono que normalmente varia de 0,60% a 1,50%. Essa composição confere propriedades exclusivas que o tornam adequado para aplicações industriais específicas.

O aço carbono para ferramentas é amplamente utilizado na manufatura devido à sua relação custo-benefício, matérias-primas prontamente disponíveis, excelente usinabilidade e capacidade de atingir alta dureza e resistência ao desgaste por meio de tratamento térmico. Essas características o tornam a escolha ideal para a produção de várias ferramentas de corte, matrizes, moldes e instrumentos de medição de precisão.

No entanto, o aço carbono para ferramentas apresenta baixa dureza vermelha, uma limitação significativa em aplicações de alta temperatura. Quando a temperatura de operação ultrapassa aproximadamente 200°C (392°F), o material sofre um rápido declínio na dureza e na resistência ao desgaste, comprometendo sua integridade funcional. Isso restringe seu uso em usinagem de alta velocidade ou em aplicações que envolvam temperaturas elevadas contínuas.

Além disso, o aço carbono para ferramentas apresenta desafios no tratamento térmico, principalmente para componentes maiores. A temperabilidade limitada pode resultar em uma distribuição não uniforme da dureza na seção transversal de seções espessas. Essa característica, aliada ao alto teor de carbono, aumenta o risco de distorção e rachaduras durante a têmpera, exigindo um controle cuidadoso das taxas de aquecimento e resfriamento durante os processos de tratamento térmico.

Apesar dessas limitações, o aço carbono para ferramentas continua sendo um material valioso em muitos cenários de fabricação em que seus pontos fortes podem ser aproveitados e seus pontos fracos podem ser atenuados por meio de considerações adequadas de projeto e processamento.

Leitura relacionada: Noções básicas de ferramentas de corte

O aço estrutural de corte livre é projetado para melhorar a usinabilidade por meio da incorporação de elementos específicos que promovem a formação de cavacos e a quebra durante as operações de corte. Esse projeto melhora a eficiência do corte e aumenta a vida útil da ferramenta, tornando-o ideal para a produção de grandes volumes.

O enxofre é o principal elemento usado para aumentar a fragilidade do aço e melhorar sua usinabilidade. Além do enxofre, elementos como chumbo, telúrio e bismuto são comumente adicionados aos aços estruturais de corte livre de baixa liga para aprimorar ainda mais suas características de usinagem.

O teor de enxofre (ws) no aço de corte livre normalmente varia de 0,08% a 0,30%, enquanto o teor de manganês (wMn) é controlado entre 0,60% e 1,55%. Esses elementos se combinam para formar inclusões de sulfeto de manganês (MnS) na matriz do aço. As inclusões de MnS são altamente frágeis e possuem propriedades lubrificantes inerentes, que atendem a duas funções essenciais:

Essa combinação de propriedades resulta em melhor controle de cavacos, forças de corte reduzidas e melhor qualidade de acabamento da superfície dos componentes usinados. Além disso, a presença de inclusões de MnS ajuda a minimizar a formação de arestas postiças nas ferramentas de corte, contribuindo ainda mais para melhorar a vida útil da ferramenta e a qualidade consistente das peças em ambientes de produção de alto volume.

O aço, além de sua composição básica de ferro e carbono, pode incorporar uma gama diversificada de elementos de liga para aprimorar propriedades específicas. Esses elementos incluem silício, manganês, molibdênio, níquel, cromo, vanádio, titânio, nióbio, boro, chumbo e metais de terras raras. A adição intencional desses elementos em proporções variadas resulta no que é conhecido como liga de aço.

O desenvolvimento de sistemas de ligas de aço varia globalmente, influenciado pelos recursos naturais, pelas capacidades industriais e pelas demandas do mercado de cada país. Por exemplo, os países ocidentais têm se concentrado historicamente em sistemas de ligas à base de níquel e cromo, aproveitando seus recursos abundantes nesses elementos. Em contraste, a China foi pioneira em sistemas de ligas de aço que utilizam silício, manganês, vanádio, titânio, nióbio, boro e elementos de terras raras, alinhando-se à disponibilidade de recursos domésticos e aos pontos fortes tecnológicos.

Vale ressaltar que o aço-liga constitui aproximadamente 10-15% da produção global de aço, um número que vem aumentando gradualmente devido à crescente demanda por materiais de alto desempenho em vários setores.

Os aços-liga produzidos por meio da tecnologia de forno elétrico a arco (EAF) podem ser categorizados em oito classes principais com base em suas aplicações pretendidas:

O aço comum de baixa liga, também conhecido como aço de baixa liga de alta resistência (HSLA), é uma categoria de materiais ferrosos que contém pequenas quantidades de elementos de liga, normalmente variando de 1% a 5% da composição total. Esses elementos de liga podem incluir manganês, silício, níquel, cromo, molibdênio e vanádio, entre outros.

Essa classe de aço apresenta propriedades mecânicas superiores às do aço carbono, incluindo maior resistência, maior tenacidade e melhor resistência à corrosão. Os elementos de liga cuidadosamente selecionados contribuem para seu excelente desempenho abrangente, incluindo maior resistência ao desgaste, resistência a baixas temperaturas e soldabilidade e usinabilidade superiores.

Em aplicações em que a conservação de elementos de liga essenciais, como níquel e cromo, é fundamental, o aço comum de baixa liga oferece vantagens significativas. Normalmente, uma tonelada desse material pode substituir efetivamente de 1,2 a 1,5 tonelada de aço carbono, dependendo da classe e da aplicação específicas. Essa substituição não só resulta em redução de peso, mas também aumenta a vida útil e amplia a gama de aplicações potenciais, principalmente nos setores estrutural e automotivo.

A fabricação de aço comum de baixa liga pode ser realizada por meio de vários processos de produção de aço, incluindo fornos básicos de oxigênio (BOF), fornos elétricos a arco (EAF) ou o método tradicional de forno aberto. Técnicas avançadas de metalurgia secundária, como o refino em panela e a desgaseificação a vácuo, são frequentemente empregadas para obter composições químicas precisas e limpeza superior. Apesar da adição de elementos de liga, o custo de produção do aço HSLA permanece competitivo, muitas vezes apenas marginalmente superior ao do aço carbono, o que o torna uma opção economicamente viável para muitas aplicações de engenharia.

O aço estrutural para engenharia abrange uma gama diversificada de aços-liga projetados especificamente para uso em estruturas de engenharia e construção. Essa categoria inclui aços de baixa liga de alta resistência (HSLA), aços de reforço de liga, aços de liga de grau ferroviário, aços de liga de grau de perfuração de petróleo, aços de liga de grau de vaso de pressão e aços de alto manganês resistentes ao desgaste, entre outros.

Esses aços são projetados para proporcionar um desempenho ideal em aplicações de suporte de carga, oferecendo um excelente equilíbrio entre resistência, ductilidade e soldabilidade. Sua principal função é servir como membros estruturais essenciais em vários projetos de engenharia e construção, desde arranha-céus e pontes até instalações industriais e plataformas offshore.

Embora o teor total de elementos de liga nesses aços seja relativamente baixo (normalmente menos de 5% por peso), seu impacto nas propriedades mecânicas é significativo. A adição cuidadosa de elementos como manganês, níquel, cromo e vanádio em quantidades precisas permite propriedades personalizadas para atender aos requisitos de aplicações específicas. Essa otimização resulta em aços que exibem relações resistência-peso superiores, maior resistência à corrosão e melhor conformabilidade em comparação com os aços carbono simples.

A adoção generalizada de aços estruturais de engenharia pode ser atribuída a vários fatores:

O aço estrutural mecânico refere-se a uma classe de aços-liga projetados especificamente para a fabricação de máquinas e componentes críticos de máquinas. Esses aços são projetados para atender aos exigentes requisitos dos sistemas mecânicos modernos.

Com base em um aço carbono de alta qualidade, essas ligas incorporam um ou mais elementos de liga cuidadosamente selecionados para aprimorar as principais propriedades:

Os aços estruturais mecânicos normalmente passam por processos de tratamento térmico para otimizar suas propriedades mecânicas. Os tratamentos comuns incluem:

As duas principais categorias de aço estrutural mecânico são:

Essas categorias abrangem vários tipos especializados:

Com base em sua composição química, os aços estruturais mecânicos podem ser classificados em várias séries:

O aço estrutural de liga é caracterizado por um teor de carbono (wc) que normalmente varia de 0,15% a 0,50%, geralmente inferior ao do aço estrutural de carbono. Ele incorpora um ou mais elementos de liga além do carbono, incluindo silício, manganês, vanádio, titânio, boro, níquel, cromo e molibdênio. Esses elementos são cuidadosamente selecionados e proporcionados para conferir propriedades mecânicas e físicas específicas ao aço.

A característica distintiva do aço estrutural de liga é sua maior temperabilidade e resistência superior à deformação e rachaduras sob tensão. Isso o torna particularmente adequado para processos de tratamento térmico, que podem melhorar significativamente suas propriedades mecânicas. Por meio do controle preciso das taxas de aquecimento e resfriamento, os fabricantes podem otimizar a microestrutura do aço, resultando em uma combinação ideal de resistência, tenacidade e ductilidade para aplicações específicas.

O aço estrutural de liga é amplamente utilizado em componentes críticos em vários setores. É comumente empregado na produção de peças de transmissão de alto desempenho, como engrenagens e eixos, em que a força e a resistência ao desgaste são fundamentais. Nos setores automotivo e agrícola, é usado para fixadores e componentes estruturais em automóveis e tratores, respectivamente. O setor naval utiliza esse aço na construção de navios para elementos estruturais críticos. Na geração de energia, o aço estrutural de liga é crucial para componentes de turbinas a vapor que precisam suportar altas temperaturas e pressões. As máquinas-ferramentas pesadas, que exigem materiais com excelente estabilidade dimensional e resistência ao desgaste, também se beneficiam das propriedades do aço estrutural ligado.

A versatilidade da liga de aço estrutural é demonstrada ainda mais por suas variadas opções de tratamento térmico:

Esses processos de tratamento térmico podem ser ajustados para atender a requisitos específicos de desempenho, tornando o aço estrutural de liga um material altamente adaptável a diversas aplicações de engenharia.

Os aços-ferramenta de liga são aços sofisticados de médio a alto carbono projetados com adições precisas de elementos de liga, como silício, cromo, tungstênio, molibdênio e vanádio. Esses aços são conhecidos por sua excepcional temperabilidade, resistência à deformação sob carga e resistência superior a trincas. Essas propriedades os tornam ideais para a fabricação de ferramentas de corte em larga escala e geometricamente complexas, matrizes de precisão e instrumentos de medição de alta precisão.

O teor de carbono nos aços de liga para ferramentas é cuidadosamente adaptado para atender a aplicações específicas, normalmente variando de 0,5% a 1,5%. Os aços para matrizes de trabalho a quente, projetados para suportar temperaturas elevadas e tensões térmicas cíclicas, apresentam um teor de carbono mais baixo, de 0,3% a 0,6%. Essa composição otimiza a resistência a quente e a resistência à fadiga térmica. Os aços para ferramentas de corte geralmente contêm cerca de 1% de carbono, equilibrando a dureza com a tenacidade para otimizar a retenção de bordas e a resistência ao desgaste.

Os aços para matrizes de trabalho a frio, que precisam suportar altas tensões de compressão e desgaste abrasivo em temperatura ambiente, incorporam níveis mais altos de carbono. Por exemplo, o aço para matrizes de grafite, usado na síntese de diamantes, contém 1,5% de carbono para obter extrema dureza e resistência ao desgaste. Os aços para trabalho a frio com alto teor de carbono e alto teor de cromo (tipo D) podem exceder o teor de carbono de 2%, resultando em uma microestrutura rica em carbonetos primários que conferem excepcional resistência ao desgaste e estabilidade dimensional.

O controle preciso dos elementos de liga nesses aços permite a formação de carbonetos complexos durante o tratamento térmico, melhorando significativamente suas propriedades mecânicas e o desempenho em aplicações exigentes de ferramentas. Por exemplo, o vanádio forma carbonetos finos e dispersos que melhoram a resistência ao desgaste, enquanto o cromo contribui para a temperabilidade e a resistência à corrosão. O molibdênio e o tungstênio aumentam a resistência a altas temperaturas e a dureza a quente, essenciais para aplicações de trabalho a quente.

O aço para ferramentas de alta velocidade (HSS) é uma classe sofisticada de aço para ferramentas com alto teor de carbono e alta liga, caracterizado por um teor de carbono que normalmente varia de 0,7% a 1,5%. Esse material avançado obtém suas propriedades excepcionais de uma composição cuidadosamente projetada de elementos de liga, principalmente tungstênio, molibdênio, cromo, vanádio e, em alguns graus, cobalto. Esses elementos formam carbonetos complexos e altamente estáveis que contribuem para as excelentes características de desempenho do aço.

A característica marcante do HSS é sua notável dureza vermelha, que permite manter a integridade estrutural e a eficiência de corte em temperaturas elevadas, muitas vezes superiores a 600°C (1112°F), durante operações de usinagem de alta velocidade. Essa estabilidade térmica é fundamental na fabricação moderna, em que as velocidades de corte e os avanços continuam a aumentar, gerando calor significativo na interface ferramenta-peça.

O HSS apresenta excelente resistência ao desgaste, dureza e capacidade de suportar choques térmicos. Essas propriedades o tornam um material ideal para uma ampla gama de ferramentas de corte, incluindo brocas, fresas de topo, machos e lâminas de serra, especialmente em aplicações que envolvem materiais difíceis de usinar ou em que é necessária uma produção de alto volume.

A versatilidade do HSS é aprimorada ainda mais por sua resposta ao tratamento térmico. Por meio do controle preciso dos processos de austenitização, têmpera e revenimento, os fabricantes podem otimizar o equilíbrio entre a dureza (normalmente 62-70 HRC) e a resistência para atender a aplicações específicas. Tecnologias avançadas de revestimento, como TiN ou AlTiN, podem ser aplicadas a ferramentas HSS para melhorar ainda mais a resistência ao desgaste e reduzir o atrito, aumentando a vida útil da ferramenta e permitindo velocidades de corte ainda mais altas.

O aço para molas é projetado para aplicações que exigem resistência excepcional contra impactos, vibrações e cargas cíclicas. Para se destacar nesses ambientes exigentes, o aço para molas deve ter uma combinação de alta resistência à tração, limite elástico elevado e resistência superior à fadiga.

Do ponto de vista metalúrgico, o aço para molas requer excelente temperabilidade para obter propriedades mecânicas consistentes em toda a sua seção transversal. Ele também deve apresentar resistência à descarbonetação durante os processos de tratamento térmico e manter um acabamento superficial de alta qualidade para minimizar os pontos de concentração de tensão.

Os aços carbono para molas são aços estruturais de carbono de alto desempenho que contêm de 0,6% a 0,9% de carbono. Esses aços são ainda classificados em variantes normais e com alto teor de manganês, sendo que o último oferece maior força e resistência ao desgaste. Os aços para molas de liga, principalmente à base de silício-manganês, normalmente apresentam um teor de carbono um pouco menor (0,5% a 0,7%), mas incorporam níveis maiores de silício (1,3% a 2,8%) para melhorar as propriedades elásticas e a resistência à fadiga. Outros tipos de ligas de aço para molas incorporam cromo para maior temperabilidade, tungstênio para retenção de resistência em alta temperatura e vanádio para refinamento de grãos e endurecimento por precipitação.

Aproveitando os recursos nacionais e atendendo aos requisitos em evolução dos projetos de máquinas automotivas e agrícolas, foi desenvolvida uma nova geração de aço para molas. Essa classe inovadora se baseia na base de silício-manganês, incorporando adições precisas de boro para maior temperabilidade, nióbio para refinamento de grãos e fortalecimento de precipitação, e molibdênio para maior resistência à têmpera e desempenho em temperaturas elevadas. Essa composição personalizada aumenta significativamente a vida útil da mola e eleva a qualidade geral do componente, atendendo às demandas de aplicações modernas e de alto desempenho.

O aço para rolamentos é uma liga especializada projetada para a produção de componentes críticos em rolamentos de elementos rolantes, incluindo esferas, rolos e pistas. Esses componentes são submetidos a tensões cíclicas extremas, rotação em alta velocidade e atrito constante, o que exige um material com propriedades mecânicas excepcionais.

Os principais atributos do aço para rolamentos de alta qualidade incluem:

Os rigorosos requisitos de desempenho exigem um controle rigoroso da composição e da microestrutura do aço. Os fabricantes impõem limites rigorosos para:

O tipo mais comum de aço para rolamentos é o aço cromado com alto teor de carbono, geralmente contendo:

Essa composição, geralmente designada como AISI 52100 ou 100Cr6, oferece um equilíbrio ideal de temperabilidade, resistência ao desgaste e tenacidade após o tratamento térmico adequado.

Outros aços para rolamentos especializados incluem:

O aço silício elétrico, também conhecido como aço elétrico ou aço de laminação, é um material ferromagnético especializado crucial no setor de geração e distribuição de energia. Ele é usado principalmente para produzir chapas de aço silício, que são componentes essenciais na fabricação de motores elétricos, transformadores e outros dispositivos eletromagnéticos.

O aço silício pode ser classificado em duas categorias principais com base em sua composição química e propriedades magnéticas:

1. Aço elétrico não orientado (NOES):

2. Aço elétrico com orientação de grãos (GOES):

O teor de carbono em ambos os tipos de aço silício é normalmente mantido em ≤0,06% a 0,08% para minimizar os efeitos do envelhecimento e melhorar as propriedades magnéticas. Outros elementos de liga, como alumínio, manganês e fósforo, podem ser adicionados em pequenas quantidades para aprimorar características específicas.

As principais propriedades do aço silício elétrico incluem:

Os processos de fabricação do aço silício elétrico envolvem o controle preciso da composição, laminação a quente, laminação a frio e tratamentos térmicos especializados para obter a estrutura de grãos e as propriedades magnéticas desejadas. Técnicas avançadas, como a marcação a laser e o refinamento de domínios, são frequentemente empregadas para reduzir ainda mais as perdas de núcleo em classes de alto desempenho.

A demanda global por aço silício elétrico de alta eficiência continua a crescer, impulsionada pelas regulamentações de eficiência energética e pela crescente adoção de veículos elétricos e sistemas de energia renovável.

O aço ferroviário é projetado para suportar as pressões extremas e as cargas dinâmicas exercidas pelo material rodante, o que exige um equilíbrio preciso de resistência, dureza e tenacidade. Esse componente essencial da infraestrutura exige materiais que possam manter a integridade estrutural sob cargas cíclicas constantes e estresses ambientais.

O material predominante para a produção de trilhos é o aço-carbono totalmente abatido, normalmente fabricado por meio de processos de forno básico de oxigênio (BOF) ou forno elétrico a arco (EAF). O teor de carbono varia de 0,6% a 0,8%, classificando-o como aço de médio a alto carbono. Essa composição proporciona a dureza e a resistência ao desgaste necessárias. O aço é aprimorado ainda mais com um teor significativo de manganês de 0,6% a 1,1%, o que melhora sua força e capacidade de endurecimento por trabalho.

Para atender aos requisitos de desempenho em constante evolução, o setor ferroviário tem adotado cada vez mais composições de aço de baixa liga. Essas composições incluem:

Essas variantes de baixa liga oferecem resistência superior ao desgaste e à corrosão em comparação com o aço carbono padrão, aumentando significativamente a vida útil da infraestrutura ferroviária. A seleção de composições de ligas específicas geralmente é feita sob medida para as condições operacionais da linha férrea, considerando fatores como densidade de tráfego, cargas por eixo e exposição ambiental.

Os recentes avanços na metalurgia do aço ferroviário se concentraram na otimização das microestruturas por meio de processos de resfriamento controlado e tratamentos térmicos. Essas técnicas permitem o desenvolvimento de estruturas bainíticas e perlíticas-martensíticas que melhoram ainda mais as propriedades mecânicas do aço e a resistência à fadiga por contato com o rolamento.

O aço para construção naval é uma classe especializada de aço projetada para a construção de embarcações marítimas e grandes embarcações fluviais. O principal requisito para esse aço é a excelente soldabilidade, pois a estrutura do casco é predominantemente fabricada por meio de processos de soldagem.

Além da soldabilidade, o aço para construção naval deve possuir uma combinação de propriedades essenciais:

Historicamente, o aço com baixo teor de carbono era o material preferido para a construção naval. No entanto, o setor evoluiu e passou a usar predominantemente aços avançados de baixa liga. Os tipos de aço para construção naval contemporâneos incluem:

Esses graus são geralmente referidos por seu teor de manganês, como, por exemplo

Esses aços avançados oferecem:

Os modernos aços para construção naval possibilitam a construção de embarcações com mais de 400.000 toneladas de peso morto (DWT), como os ULCCs (ultra-large crude carriers) e os navios porta-contêineres. O desenvolvimento contínuo de aços de alta resistência e baixa liga (HSLA) continua a ampliar os limites da arquitetura naval e da engenharia naval.

As pontes ferroviárias e rodoviárias estão sujeitas a cargas dinâmicas do tráfego de veículos, o que exige o uso de aço de alto desempenho que possa suportar essas condições exigentes. O aço para pontes deve ter uma combinação de propriedades mecânicas superiores, incluindo alta resistência, excelente tenacidade e excepcional resistência à fadiga. Além disso, requisitos rigorosos de qualidade de superfície são essenciais para garantir a integridade estrutural e a resistência à corrosão em longo prazo.

Tradicionalmente, o aço básico de forno aberto, totalmente abatido, tem sido amplamente utilizado na construção de pontes devido ao seu desempenho confiável e à sua relação custo-benefício. No entanto, os projetos modernos de pontes utilizam cada vez mais aços avançados de baixa liga para atender a requisitos de engenharia mais rigorosos. Dois exemplos notáveis são:

Esses aços de baixa liga demonstraram desempenho superior em aplicações de pontes, oferecendo melhores relações entre resistência e peso, melhor resistência à fadiga e maior durabilidade em várias condições ambientais. A seleção de tipos específicos de aço depende de fatores como projeto da ponte, requisitos de carga, exposição ambiental e considerações sobre o custo do ciclo de vida.

O aço para caldeiras engloba uma categoria especializada de materiais projetados para componentes críticos em ambientes de alta temperatura e alta pressão, como superaquecedores, tubos de vapor principais e superfícies de aquecimento em câmaras de incêndio de caldeiras. Os rigorosos requisitos de desempenho do aço para caldeiras incluem excelente soldabilidade, resistência superior a altas temperaturas, resistência à corrosão alcalina e excepcional resistência à oxidação.

Os aços para caldeiras comumente utilizados são principalmente aços de baixo carbono produzidos em fornos básicos de oxigênio (BOF) ou fornos elétricos a arco (EAF). Em geral, esses aços apresentam um teor de carbono que varia de 0,16% a 0,26%, cuidadosamente controlado para equilibrar resistência e conformabilidade. O processo de maturação, geralmente realizado com silício ou alumínio, garante uma estrutura de granulação fina e propriedades mecânicas aprimoradas.

Para caldeiras de alta pressão que operam em condições extremas, materiais mais avançados são essenciais. Os aços perlíticos resistentes ao calor, como o P91 (9Cr-1Mo-V-Nb) ou o P22 (2,25Cr-1Mo), oferecem maior resistência à fluência e estabilidade térmica. Os aços austeníticos resistentes ao calor, como os aços inoxidáveis 304H ou 347H, oferecem resistência superior à corrosão e mantêm a força em temperaturas elevadas.

Além dessas ligas especializadas, alguns aços de baixa liga são aplicados na construção de caldeiras, principalmente em ambientes menos severos ou em estruturas de suporte. Esses aços incluem:

A seleção do aço apropriado para caldeiras depende de fatores como temperatura operacional, pressão, ambiente corrosivo e vida útil do projeto. O projeto moderno da caldeira geralmente incorpora uma combinação desses materiais, estrategicamente posicionados para otimizar o desempenho, a longevidade e a relação custo-benefício em diferentes zonas do sistema da caldeira.

Esse aço especializado é projetado para a fabricação de consumíveis de soldagem, principalmente arames para soldagem a arco elétrico e eletrodos de soldagem a gás. A composição química do aço para varetas de solda é adaptada para atender aos requisitos específicos dos materiais de base que estão sendo unidos, garantindo a integridade e o desempenho ideais da solda.

Os aços para barras de soldagem são geralmente classificados em três categorias principais:

A pureza metalúrgica dos aços para barras de solda é fundamental, com controles rigorosos sobre os níveis de impureza. Em especial, o teor máximo permitido de enxofre e fósforo é limitado a 0,03% cada, o que é significativamente menor do que as tolerâncias para aços estruturais padrão. Esse alto nível de pureza ajuda a minimizar o risco de defeitos de solda, como trincas a quente e porosidade.

Diferentemente dos aços estruturais, os aços para barras de solda não são normalmente avaliados com base em propriedades mecânicas, como resistência ao escoamento ou alongamento. Em vez disso, o foco principal é o controle preciso da composição química, que influencia diretamente as características de soldagem, inclusive a estabilidade do arco, a taxa de deposição e as propriedades do metal de solda. Uma análise espectrográfica rigorosa e outras técnicas analíticas avançadas são empregadas para garantir o cumprimento rigoroso das especificações de composição.

O desenvolvimento de aços para varetas de soldagem continua a evoluir, com pesquisas contínuas sobre sistemas de ligas avançadas que oferecem melhor soldabilidade, menor geração de fumaça e melhor desempenho em ambientes de soldagem desafiadores.

O aço inoxidável, que abrange as variantes inoxidável e resistente a ácidos, é uma família de ligas resistentes à corrosão. Enquanto o aço inoxidável resiste principalmente à corrosão atmosférica, o aço resistente a ácidos resiste especificamente à corrosão do meio químico, principalmente em ambientes ácidos. Essa distinção, no entanto, muitas vezes não é clara no uso comum, sendo que "aço inoxidável" é frequentemente usado como um termo genérico para os dois tipos.

A característica que define o aço inoxidável é seu teor de cromo. Geralmente, uma liga com teor de cromo de 12% ou superior é classificada como aço inoxidável. Esse cromo forma uma película de óxido fina, estável e rica em cromo na superfície do aço, proporcionando sua característica resistência à corrosão.

Com base na microestrutura e na resposta ao tratamento térmico, os aços inoxidáveis são categorizados em cinco tipos principais:

O aço resistente ao calor é uma liga especializada projetada para manter suas propriedades mecânicas e integridade estrutural sob exposição prolongada a temperaturas elevadas. Ele apresenta excelente resistência à oxidação, resistência superior a altas temperaturas e estabilidade térmica notável em condições operacionais extremas.

O aço resistente ao calor pode ser classificado em dois tipos principais:

Os principais atributos do aço resistente ao calor incluem:

O aço resistente ao calor encontra amplas aplicações nos setores em que os componentes são submetidos à exposição prolongada a altas temperaturas, como, por exemplo, o aço para construção:

A seleção de tipos específicos de aço resistente ao calor depende de fatores como temperatura máxima de operação, níveis de tensão, condições ambientais e requisitos de vida útil. Os elementos de liga comuns usados para melhorar as propriedades de alta temperatura incluem cromo, níquel, molibdênio e várias combinações de metais refratários.

As superligas são materiais metálicos avançados projetados para manter a excepcional resistência mecânica, a resistência à fluência térmica, a resistência à fadiga e a estabilidade química sob condições extremas de temperatura, normalmente superiores a 600°C (1112°F). Essas ligas de alto desempenho são essenciais para componentes em ambientes térmicos e mecânicos exigentes.

Caracterizadas por suas composições complexas, as superligas geralmente se enquadram em três categorias principais com base em seu principal constituinte:

As principais propriedades que distinguem as superligas incluem:

As aplicações das superligas abrangem vários setores de alta tecnologia, incluindo:

O desenvolvimento e a otimização de superligas continuam a ampliar os limites da ciência dos materiais, permitindo avanços na eficiência energética, no desempenho e na durabilidade em condições operacionais extremas.

As ligas de precisão são materiais metálicos especializados, projetados para apresentar propriedades físicas específicas e rigorosamente controladas. Essas ligas desempenham um papel fundamental em vários setores de alta tecnologia, incluindo engenharia elétrica e eletrônica, instrumentação de precisão e sistemas avançados de automação.

Com base em suas características físicas e aplicações distintas, as ligas de precisão podem ser classificadas em sete categorias principais:

A maioria das ligas de precisão é à base de ferro (ferrosas), aproveitando a versatilidade e a relação custo-benefício do ferro como metal base. No entanto, um número seleto de ligas de precisão não é ferroso, geralmente à base de níquel, cobre ou outros metais especiais para obter combinações de propriedades específicas que não podem ser obtidas com ligas ferrosas.

No contexto das ligas de precisão, o controle rigoroso da composição é fundamental. Os principais elementos de liga são frequentemente especificados em frações de massa precisas, onde:

Esses controles de composição, geralmente especificados em partes por milhão, são essenciais para alcançar as propriedades físicas desejadas e garantir um desempenho consistente em aplicações de alta precisão.

O aço é uma liga de ferro e carbono com um teor de carbono que varia de 0,04% a 2,3%. Para garantir sua tenacidade e plasticidade, O teor de carbono do aço é normalmente não mais do que 1,7%.

O principal componentes de aço são ferro e carbono, juntamente com outros elementos como silício, manganês, enxofre e fósforo.

A classificação do aço é diversa, e os principais métodos incluem:

Classificação por qualidade.

Classificação por composição química.

(1) Aço carbono

(2) Liga de aço

Classificação por método de formação.

Classificação por estrutura metalográfica.

(1) Recozido

(2) Normalizado

(3) Sem mudança de fase ou mudança parcial de fase.

Classificação por uso.

(1) Aço para construção e engenharia

(2) Aço estrutural

a. Aço de fabricação mecânica

b. Aço para molas

c. Aço para rolamentos

(3) Aço para ferramentas

(4) Aço de desempenho especial

(5) Aço para uso exclusivo

Por exemplo, aço para pontes, navios, caldeiras, vasos de pressão, maquinário agrícola, etc.

Classificação abrangente

(1) Aço comum

a. Aço estrutural de carbono.

b. Aço estrutural de baixa liga.

c. Aço estrutural geral para uma finalidade específica.

(2) Aço de qualidade (incluindo aço de alta qualidade)

a. Aço estrutural

b. Aço para ferramentas

c. Aço de desempenho especial

Classificação por método de fundição.

(1) Classificação por tipos de fornos

a. Aço de forno aberto

b. Aço conversor

OU

c. Aço para forno a arco

(2) Classificação de acordo com o grau de desoxidação e o sistema de proliferação.

Leitura relacionada: Tipo de metal