Você já se perguntou por que o aço às vezes falha inesperadamente? Nesta postagem esclarecedora do blog, vamos nos aprofundar no fascinante mundo dos defeitos do aço. Como engenheiro mecânico experiente, vou esclarecer os vários tipos de falhas que podem comprometer a resistência e o desempenho do aço. Descubra as causas ocultas por trás dessas imperfeições e saiba como identificá-las e evitá-las. Prepare-se para obter insights valiosos que mudarão para sempre a maneira como você vê o aço!

Os defeitos do aço referem-se a várias ocorrências anormais na superfície ou no interior do aço durante sua produção ou uso que podem afetar seu desempenho e qualidade.

Os defeitos de superfície comuns no aço incluem rachaduras, arranhões, dobras, orelhas, crostas (pele grossa), cicatrizes de solda e rebarbas nas extremidades. Além disso, há defeitos típicos de superfície, como óxidos de laminação, manchas, rachaduras, superfícies com buracos e inclusões.

As causas dos defeitos do aço são diversas, como danos severos ou desgaste da ranhura do rolo do tipo furo anterior, metais estranhos que caem sobre as peças laminadas e são pressionados na superfície do aço ou defeitos na superfície da peça laminada do passe anterior. A atmosfera oxidativa durante o aquecimento também leva à oxidação do aço, formando óxidos como FeO, Fe2O3, Fe3O4 na superfície da peça.

As técnicas de detecção de defeitos em aço se dividem principalmente em detecção visual manual tradicional e detecção automatizada baseada em visão computacional. Nos últimos anos, os métodos baseados em aprendizagem profunda, como o YOLOv5 e o YOLOv7, têm sido amplamente aplicados na detecção automatizada de defeitos na superfície do aço.

Para certos defeitos específicos, como a formação de faixas, eles podem ser eliminados por meio do método de recozimento por difusão em alta temperatura. Esse processo envolve o aquecimento acima de 1050°C para permitir a difusão uniforme dos átomos de carbono, eliminando, assim, a formação de faixas.

Os defeitos do aço não só afetam as propriedades físicas do aço, mas também podem apresentar riscos à segurança durante o uso. Portanto, a detecção e o tratamento de defeitos no aço são cruciais para garantir a qualidade do aço e o uso seguro.

Os motivos e mecanismos específicos para os defeitos no aço incluem principalmente os seguintes pontos:

Defeitos na superfície: Esses defeitos incluem rachaduras, arranhões, dobras, orelhas etc. A formação de trincas pode ser causada por bolhas subsuperficiais no lingote de aço, trincas não limpas e inclusões não metálicas que se rompem ou se estendem durante a laminação, bem como trincas internas no lingote de aço que se expandem e se expõem à superfície durante a laminação. Além disso, fatores como condições de resfriamento inconsistentes em ambos os lados da placa de aço, temperatura desigual da peça laminada, deformação desigual durante o processo de laminação e resfriamento desigual por spray de água no caminho do rolo da correia de aço também podem causar defeitos na superfície.

Defeitos internos: Esses defeitos incluem resíduos de contração, delaminação, manchas brancas, segregação, inclusões não metálicas, folga, etc. Esses defeitos são causados principalmente por razões de equipamento, processo e operação durante o processo de fabricação do aço.

Defeitos de forma e tamanho: Esses defeitos podem envolver problemas de controle de tamanho durante a produção de aço. Embora o mecanismo específico de geração não esteja detalhado nas informações que procurei, pode-se inferir que ele está relacionado ao controle de temperatura, à distribuição de pressão e a outros fatores durante o processo de produção.

Outros fatores: Por exemplo, deficiências causadas por motivos de equipamento, processo e operação durante o processamento de fundição e laminação (forjamento) de aço carbono, incluindo crostas, inclusões não metálicas, etc. Além disso, o impacto de fatores irresistíveis, como propriedades do material e tecnologia de processamento na produção de aço, também pode causar diferentes tipos de defeitos na superfície, como escamas de laminação, manchas etc.

Os materiais formam a base para a produção de ferramentas duráveis. Durante a produção real, vários tipos de defeitos de material são encontrados com frequência.

Hoje, vamos esclarecê-lo sobre os 16 tipos de defeitos do aço para que você seja cauteloso ao selecionar as matérias-primas.

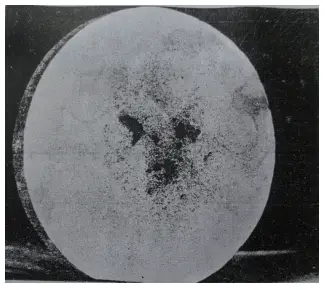

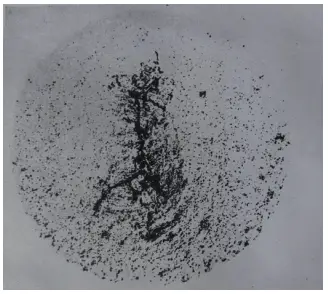

Após realizar um teste de corrosão ácida no aço, descobriu-se que algumas regiões da superfície da amostra não eram densas e apresentavam vazios visíveis.

Esses espaços vazios, que aparecem como manchas escuras com tonalidades de cores desiguais em comparação com outras áreas, são conhecidos como porosidade.

Quando a porosidade está concentrada na parte central da amostra, ela é chamada de porosidade central, ao passo que, se estiver distribuída uniformemente na superfície, é chamada de porosidade geral.

Tanto a GB/T9943-2008 para aço-ferramenta de alta velocidade quanto a GB/T1299-2014 para aço-ferramenta têm regulamentações específicas com relação à porosidade do aço, mas os suprimentos geralmente excedem o padrão.

A porosidade tem um impacto significativo na resistência do aço, e seus principais riscos são os seguintes:

Como a porosidade afeta o desempenho do aço, o aço para ferramentas tem requisitos rigorosos para os níveis de porosidade permitidos.

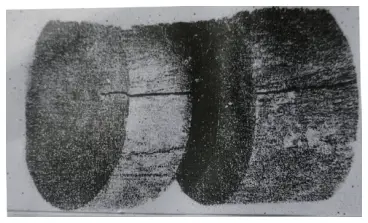

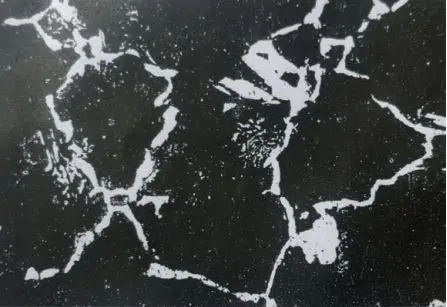

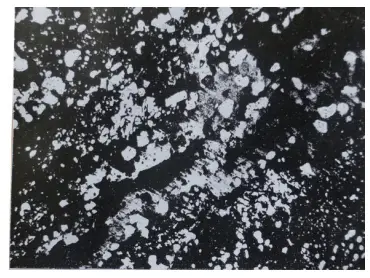

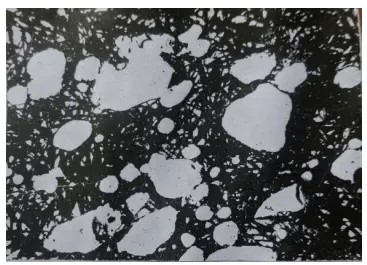

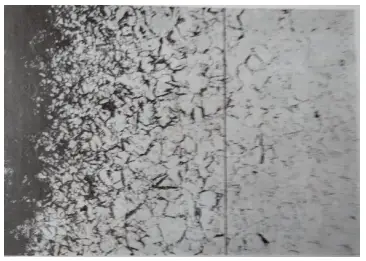

As figuras 1 e 2 mostram φ90mm W18Cr4V (abreviado como W18) matérias-primas de açomostrando padrões de porosidade e rachaduras na porosidade após um tratamento térmico de gravação com HCl 1:1.

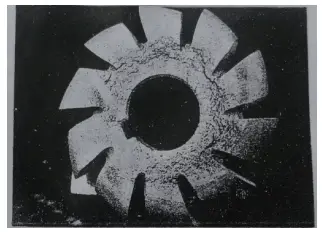

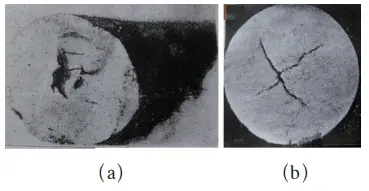

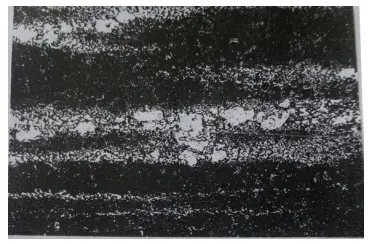

A Figura 3 mostra uma foto de uma fresa com ranhuras de aço W18Cr4V que sofreu rachaduras graves devido à escassez durante o tratamento térmico, conforme demonstrado por meio de gravação térmica com 1:1HCl.

Figura 1 Porosidade central

Figura 2 Rachaduras do aço de porosidade central durante o forjamento de tarugos

Figura 3 Rachaduras no material do cortador de ranhuras devido à porosidade durante o tratamento térmico

Durante a fundição de um lingote, o aço líquido se condensa e encolhe na parte central, formando um orifício tubular conhecido como contração.

Normalmente, o encolhimento é encontrado próximo ao alimentador na cabeça do lingote e deve ser removido durante a formação do tarugo.

Entretanto, a parte que não pode ser completamente removida é chamada de resíduo de encolhimento.

Embora seja ideal remover completamente o encolhimento, as usinas siderúrgicas geralmente priorizam a eficiência da produção e deixam um resíduo, resultando em consequências irreversíveis para os processos subsequentes.

A Figura 4 mostra o aço W18 de φ70 mm com resíduo de contração e porosidade grave, conforme descrito por meio de ataque térmico com HCl 1:1.

A Figura 5 mostra o aço W18 de φ70 mm com resíduo de contração que formou rachaduras após a laminação, conforme demonstrado por meio de ataque térmico com HCl 1:1.

Há alguns anos, uma empresa encontrou resíduos de contração ao serrar aço M2 de φ75 mm.

Figura 4

Figura 5: Rachaduras causadas pela retração do aço W18

As rachaduras longitudinais na superfície de matérias-primas de aço rápido são uma ocorrência comum.

Pode haver várias causas para isso, como:

(1) Durante a laminação a quente, a concentração de tensão pode ocorrer durante o processo de resfriamento, levando a trincas ao longo das linhas de risco devido à remoção incompleta de trincas superficiais ou riscos causados por furos na matriz.

(2) Furos de matriz ruins ou grandes taxas de alimentação durante a laminação a quente podem levar a dobras, que causam rachaduras ao longo das linhas de dobra no processamento subsequente.

(3) Podem ser produzidas rachaduras durante a laminação a quente se a temperatura de parada da laminação for muito baixa ou se a taxa de resfriamento for muito rápida.

(4) As rachaduras superficiais são frequentemente observadas em aço plano W18 de 13 mm × 4,5 mm laminado em clima frio de inverno, indicando que as rachaduras também podem ser influenciadas pelas condições climáticas.

No entanto, nenhuma rachadura é observada quando o mesmo tipo de aço e especificação é laminado em outras ocasiões.

A Figura 6 mostra a rachadura na superfície do aço W18 de φ30 mm, com uma profundidade de 6 mm, conforme descrito por meio de corrosão térmica com HCl 1:1.

Figura 6 Trinca na superfície

Durante o processo de laminação a quente do aço de alta velocidade, a deformação excessiva pode fazer com que a temperatura central aumente em vez de diminuir. Isso pode levar à formação de rachaduras no centro do material devido ao estresse térmico.

A Figura 7 mostra a rachadura central no aço W18 de φ35 mm (gravado com HCl 1:1).

As trincas centrais em matérias-primas de aço rápido são comuns em fábricas de ferramentas, mas são prejudiciais, pois são invisíveis e não podem ser detectadas pelo toque. A única maneira de observar essas rachaduras é por meio da detecção de falhas.

Figura 7 Trinca central

A distribuição desigual de elementos químicos em uma liga durante o processo de solidificação é conhecida como segregação. Isso pode ter um impacto significativo no desempenho do aço, especialmente se houver uma distribuição desigual de impurezas, como o carbono.

A segregação pode ainda ser dividida em microssegregação, segregação de densidade e segregação regional.

A segregação por densidade ocorre devido às diferenças na densidade das fases constituintes da liga, fazendo com que os elementos mais pesados afundem e os mais leves flutuem durante a solidificação. A segregação regional é causada pelo acúmulo local de impurezas em lingotes ou peças fundidas.

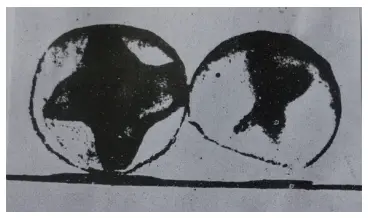

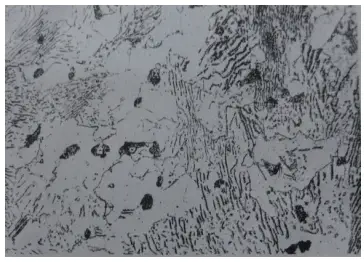

A Figura 8 mostra uma amostra metalográfica temperada do aço W18 (gravada com uma solução alcoólica de 4% HNO3), que revela um padrão em forma de cruz.

Uma análise mais aprofundada da composição química mostrou que a parte da matriz tinha uma menor teor de carbonoenquanto a parte em forma de cruz tinha um teor de carbono mais alto.

Essa forma cruzada é resultado da segregação quadrada causada pela segregação dos componentes de carbono e liga durante o processo de laminação.

A segregação regional grave pode enfraquecer a resistência do aço e torná-lo mais suscetível a rachaduras durante o trabalho a quente.

Figura 8 Segregação em forma de cruz (3×)

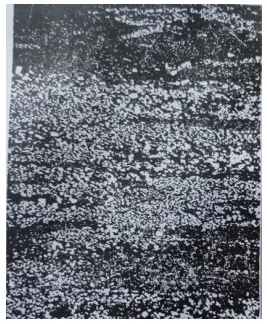

O grau de decomposição dos carbonetos eutéticos do aço rápido (HSS) durante o processo de prensa quente O processo de fratura de carboneto é chamado de não uniformidade de carboneto. Quanto maior a deformação, maior o grau de fratura do metal duro e menor o nível de não uniformidade do metal duro.

Quando os carbonetos no aço são severamente quebrados, como na forma de fitas grossas, malhas ou grande acúmulo de carboneto, isso tem um impacto significativo na qualidade do aço. Portanto, é fundamental controlar cuidadosamente a não uniformidade do carboneto para garantir a qualidade das ferramentas de HSS.

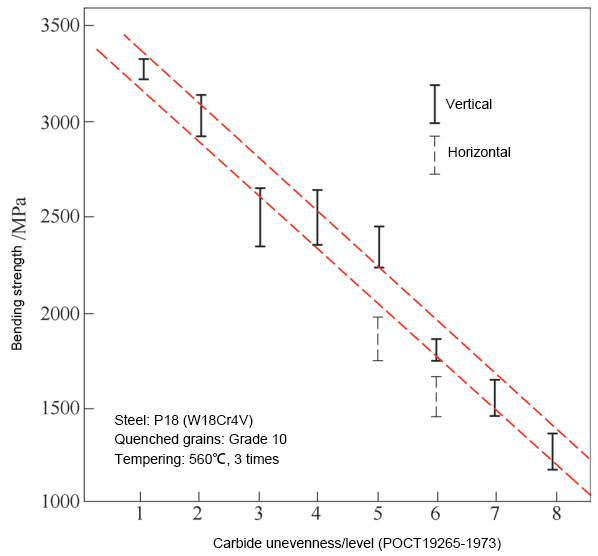

A Figura 9 mostra o efeito da não uniformidade do metal duro na resistência à flexão do aço W18.

Como pode ser visto na figura, a resistência à flexão nos graus 7-8 com não uniformidade é de apenas 40-50% dos graus 1-2, reduzindo a resistência para 1.200-1500MPa, o que equivale apenas ao nível de graus de tenacidade mais altos em carbonetos cimentados. O desempenho horizontal é cerca de 85% do desempenho vertical.

A concentração e a distribuição de carbonetos em forma de faixa também podem resultar em grãos temperados irregulares e dissolução irregular de carbonetos, levando a uma maior tendência de superaquecimento e a uma redução na capacidade de endurecimento secundário, respectivamente.

A Figura 9 mostra o impacto da não uniformidade do carboneto na resistência à flexão do aço rápido W18Cr4V.

Pode-se observar que a desuniformidade severa do metal duro pode resultar em rachaduras e superaquecimento durante o trabalho a quente, fazendo com que a ferramenta acabada falhe durante o uso.

A Figura 10 ilustra a trinca de têmpera causada por carbonetos zonais grosseiros no aço W18 (gravado com uma solução de álcool HNO3 4%).

Figura 10 Carbeto zonal grosso

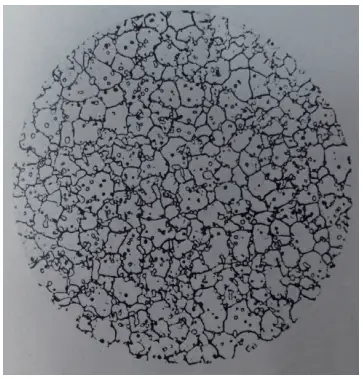

Aço que foi submetido a laminação a quente ou recozimento podem formar carbonetos de rede devido às altas temperaturas de aquecimento, tempos de retenção prolongados que causam o crescimento de grãos e processos de resfriamento lento que resultam na precipitação de carbonetos ao longo dos limites dos grãos.

A presença de carbonetos em rede aumenta muito a fragilidade da ferramenta, tornando-a mais propensa a lascar. Em geral, os carbonetos de rede completos não são aceitáveis no aço.

A inspeção de carbonetos de rede deve ser realizada após têmpera e revenimento.

A Figura 11 mostra a rede de carbonetos do aço T12A (gravado com solução alcoólica de 4% HNO3), enquanto a Figura 12 mostra a morfologia da rede de carbonetos do aço 9SiCr (gravado com solução alcoólica de 4% HNO3), revelando um superaquecimento severo durante o processo de recozimento processo.

Figura 11 Carbeto de malha de aço T12A (500×)

Figura 12 Carbeto de malha de aço 9SiCr (500×)

As fresas de ferramentas que realizam torneamento ou fresamento de HSS podem encontrar uma substância dura e sofrer danos. Normalmente, esse defeito não é facilmente encontrado durante o torneamento de alta velocidade, devido à alta velocidade de corte e ao ruído.

No entanto, durante o fresamento, podem ser observados nódulos e caos estranhos, como um som de rangido e desgaste grave da ferramenta ao fresar slots com brocas helicoidais.

Ao serem inspecionados, os blocos brilhantes podem ser vistos a olho nu e foram encontrados com dureza extremamente alta, chegando a 1225HV, enquanto as áreas não duras estão em um estado de recozimento normal. Isso é chamado de "massa endurecida".

A presença de massas endurecidas resulta em danos à ferramenta e dificulta o corte.

Acredita-se que a formação desses pedaços duros seja causada pela segregação de componentes químicos durante o processo de fundição e pode ser um tipo de carboneto composto de alta dureza ou o resultado da adição de blocos de liga refratária durante a fundição.

A Figura 13 mostra a macroestrutura de uma massa endurecida no aço W18 (gravada por solução alcoólica de 4% HNO3), com a substância branca sendo a massa endurecida e as áreas cinza e preta representando os sulcos da broca.

Figura 13 A macroestrutura da massa de aço W18 (20×)

As inclusões são um defeito comum no aço que pode ser classificado em duas categorias: inclusões metálicas e não metálico Inclusões.

As inclusões metálicas são formadas devido à fusão incompleta da ferroliga durante o processo de fundição ou à presença de partículas metálicas estranhas que permanecem no processo de fundição. lingote de aço.

As inclusões não metálicas são divididas em dois tipos:

(1) inclusões endógenas, que são causadas principalmente por sistemas de vazamento sujos, descascamento de lama refratária do equipamento ou uso de materiais de carga impuros;

(2) inclusões produzidas e precipitadas devido a reações químicas durante o processo de fundição. A Figura 14 mostra inclusões metálicas encontradas no aço W18, enquanto a Figura 15 mostra inclusões não metálicas que causam rachaduras durante a têmpera (gravadas com solução alcoólica de 4% HNO3).

Figura 14 Inclusões metálicas

Figura 15 Rachaduras causadas por inclusões não metálicas durante a têmpera (400 x)

As inclusões são prejudiciais à qualidade do aço. Elas segmentam a matriz do aço, diminuem sua plasticidade e resistência, tornando o aço suscetível a rachaduras ao redor das inclusões durante a laminação, o forjamento e o tratamento térmico.

As inclusões também podem causar fadiga no aço, além de dificuldades durante o corte e a retificação. Portanto, o aço para ferramentas deve ter requisitos específicos para inclusões.

No processo de fundição de aço, pode ocorrer uma distribuição desigual de carbonetos devido à segregação de componentes ou quando os carbonetos na liga de ferro não são totalmente fundidos, resultando em grandes carbonetos angulares que persistem sem serem esmagados após o forjamento.

A presença desses carbonetos em massa aumenta a fragilidade da ferramenta e aumenta o risco de tombamento.

Durante o processo de tratamento térmico, esses grandes carbonetos e elementos de liga podem ser enriquecidos, o que pode levar a defeitos como superaquecimento, têmpera insuficiente e até mesmo rachaduras ao longo dos limites dos grãos.

A Figura 16 mostra o superaquecimento durante a têmpera causado pela segregação de componentes circundantes de carbonetos grandes (gravados em solução alcoólica de 4% HNO3).

Figura 16 Superaquecimento causado pela segregação de componentes em torno de carbonetos em massa durante a têmpera (500×)

No processo de solidificação do metal líquido, a segregação do carbono e dos elementos de liga pode causar a precipitação de grandes blocos de carboneto durante o resfriamento.

Essa segregação, conhecida como liquefação, não é facilmente eliminada durante o processamento subsequente e resulta na presença de carboneto de zoster em massa na direção da laminação do aço.

A Figura 17 mostra a liquefação do CrMn, conforme gravado com uma solução de álcool HNO3 de 4%.

Figura 17 Liquidação de carboneto (500×)

Os aços com liquação são altamente frágeis, pois a matriz metálica contínua é rompida, resultando em redução da resistência. Anteriormente, a liquefação era comumente encontrada nos aços CrWMn e CrMn, e usá-los para fazer medidores muitas vezes resultava na dificuldade de obter uma superfície lisa.

Como a temperatura de recozimento é muito alta e o tempo de retenção é muito longo, durante o lento processo de resfriamento do aço, os carbonetos se decompõem facilmente em carbono livre, conhecido como grafite.

A Figura 18 mostra a microestrutura do carbono de grafite no aço T12A (gravado com solução de álcool ácido amargo 4%).

Figura 18 Microestrutura de carbono grafítico do aço T12A (500×)

A precipitação de carbono grafite diminui significativamente a resistência e a tenacidade do aço, tornando-o inadequado para a produção de facas e componentes críticos. O aço apresenta fraturas pretas quando contém altos níveis de carbono grafite.

A presença de carbono grafite pode ser determinada por meio de análise química, tanto qualitativa quanto quantitativa, e sua forma e distribuição podem ser observadas por meio de métodos metalográficos.

Além disso, haverá um aumento no tecido de ferrite ao redor do grafite.

A mistura de materiais em empresas de fabricação de ferramentas e moldes é um problema comum, resultado de um gerenciamento deficiente e de um defeito de baixo nível. Os materiais misturados podem incluir três aspectos: aço misturado, especificações misturadas e números de fornos misturados.

O último é especialmente predominante e pode causar muitos problemas com tratamentos térmicos falsos, sem possibilidade de recurso. De tempos em tempos, também são encontrados componentes de materiais de ferramentas não qualificados.

Alguns componentes de aço rápido não atendem ao padrão GB/T9943-2008 High-speed Tool Steel, especialmente em relação ao alto ou baixo teor de carbono. Por exemplo, o W6Mo5Cr4V2Co5 pertence ao tipo HSS-E, mas tem um teor de carbono menor do que o limite inferior padrão.

Apesar de ser rotulado como HSS de alto desempenho, após o tratamento térmico, a dureza não chega a 67HRC. As usinas siderúrgicas devem garantir que o aço possa atingir uma dureza de pelo menos 67HRC se pertencer ao tipo HSS-E.

O fato de uma ferramenta exigir ou não uma dureza tão alta é uma questão interna da fábrica de ferramentas e não é responsabilidade da usina siderúrgica.

Entretanto, se a dureza não atingir 67HRC, a culpa é da usina siderúrgica. Há também muitos casos de aço não qualificado aço para matrizes composição, levando a disputas contínuas.

O país estabeleceu padrões para a descarbonetação do açoNo entanto, os fornecedores de aço geralmente fornecem materiais que excedem esses padrões, resultando em perdas econômicas significativas para as empresas fabricantes de ferramentas.

A dureza da superfície das ferramentas diminui e sua resistência ao desgaste é ruim após a têmpera para materiais com uma camada descarbonetada. Portanto, é necessário remover completamente a camada descarbonetada durante a usinagem para evitar possíveis problemas de qualidade.

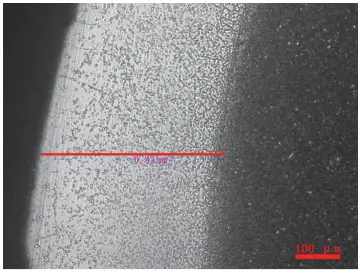

A Figura 19 ilustra a morfologia da descarbonetação da matéria-prima do aço W18 (gravada em solução alcoólica de 4% HNO3). A zona de descarbonetação é formada por martensita temperada em forma de agulha, enquanto a zona não descarbonetada é composta de martensita temperada, carbonetos e austenita.

As Figuras 20 e 21 mostram a descarbonetação dos aços M2 e T12, respectivamente (gravados em solução alcoólica de 4% HNO3).

No caso do aço T12, a camada totalmente descarbonetada é de ferrita, e a zona de transição é composta de carbono temperado magro martensitae a zona não descarbonetada é composta de martensita temperada e carbonetos.

Figura 19 Camada de descarbonetação austemperada (250×)

Figura 20 Descarbonetação do aço M2

Figura 21 Camada descarbonetada do aço T12A (após têmpera→temperação) (200×)

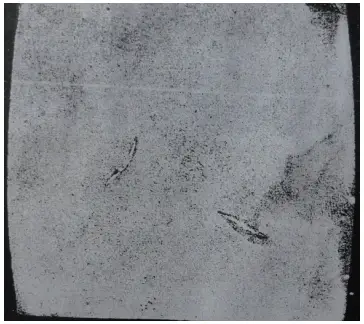

Selecionamos uma barra plana de aço W18 com dimensões de 13 mm x 4,5 mm de uma empresa específica e a temperamos em um banho de sal a temperaturas de 1210 ℃, 1230 ℃ e 1270 ℃.

O tempo de aquecimento foi de 200 segundos e o tamanho do grão foi de 10,5, conforme mostrado na Figura 22. A dureza após a têmpera ficou entre 65 e 65,5HRC, mas, surpreendentemente, a dureza diminuiu após a têmpera a 550°C por três vezes.

Essa anomalia é chamada de "anedota".

Figura 22 Resfriamento do aço W18 Grau 10.5 (500×)

Parece que o carbeto está nos pregando uma peça, ou seja, quando o carbeto é aquecido, ele não se dissolve em austenita nem precipitar durante o processo de têmpera.

Isso se refere simplesmente à impossibilidade de entrar ou sair, então onde está o endurecimento secundário?

A raiz do problema é que o carboneto está nos provocando, o que significa que ele não se dissolve na austenita durante o aquecimento e não há precipitação durante o processo de têmpera.

É simplesmente o caso de não conseguir entrar ou sair, então de onde vem o endurecimento secundário?

Os defeitos de superfície são facilmente visíveis a olho nu, como:

Os produtos de aço podem ser afetados por vários defeitos que se enquadram em diferentes categorias, cada uma com características e implicações específicas para a qualidade e o desempenho do material. Compreender esses defeitos é essencial para manter a integridade e a confiabilidade dos produtos de aço em diferentes aplicações.

As marcas de laminação, também conhecidas como hematomas ou marcas de chicote, aparecem como reentrâncias ou áreas elevadas na superfície de chapas de aço e produtos de paredes mais espessas, como tarugos. Em geral, esses defeitos são causados por irregularidades ou detritos na superfície do laminador. Por exemplo, no setor automotivo, as marcas de laminação podem afetar o acabamento da superfície dos painéis da carroceria do carro, levando a custos adicionais de processamento.

As sobreposições ocorrem quando um excesso de material de enchimento é usado durante a soldagem, resultando em superfícies irregulares ou material pendurado no corpo de prova. Esse defeito pode afetar a aparência e a capacidade de trabalho do aço. Na construção de tubulações, as sobreposições podem dificultar a obtenção de um acabamento de superfície liso, complicando o processo de soldagem.

As emendas são imperfeições lineares que se formam durante o processo de laminação ou forjamento. Elas aparecem como linhas visíveis na superfície do aço e podem comprometer a integridade estrutural do material. Por exemplo, no setor aeroespacial, as emendas em componentes estruturais podem reduzir a vida útil da fadiga e levar a falhas prematuras.

As laminações são separações internas nas camadas do aço, geralmente resultantes de técnicas inadequadas de laminação ou forjamento. Esses defeitos podem enfraquecer significativamente o aço, tornando-o propenso a falhas sob tensão. Na construção de vasos de pressão, as laminações podem levar a falhas catastróficas devido às altas pressões envolvidas.

As crostas são áreas elevadas ou deprimidas na superfície do aço causadas por laminação ou forjamento inadequados, enquanto as dobras ocorrem quando duas camadas de aço se sobrepõem, criando uma área elevada. Ambos os defeitos podem enfraquecer o aço e afetar o acabamento da superfície. Na manufatura, as crostas e as dobras podem levar à rejeição de produtos devido à estética ruim e ao comprometimento das propriedades mecânicas.

As inclusões são partículas não metálicas presas no aço durante a fabricação. Essas partículas, como escória ou óxidos, criam pontos fracos que podem dar início a rachaduras e reduzir a resistência geral do material. Em aplicações de alta tensão, como a construção de pontes, as inclusões podem levar a falhas estruturais.

A porosidade refere-se à presença de pequenos vazios ou cavidades no aço, geralmente resultantes de técnicas inadequadas de fundição ou soldagem. Esses vazios comprometem a ductilidade e a resistência à corrosão do aço. Em ambientes marinhos, o aço poroso pode sofrer corrosão acelerada, reduzindo a vida útil dos cascos dos navios.

A segregação ocorre quando os elementos de liga no aço são distribuídos de forma desigual durante a solidificação, levando a variações na composição e nas propriedades mecânicas do material. Esse defeito pode resultar em um desempenho inconsistente, especialmente em componentes estruturais. Por exemplo, em maquinário pesado, a segregação pode levar a um desgaste desigual e a falhas inesperadas.

A rachadura por têmpera ocorre durante o processo de têmpera, em que o resfriamento rápido induz rachaduras na superfície do aço. Esse defeito é comum em ligas como os tarugos de aço cromado 4140 e pode comprometer seriamente a resistência e a durabilidade do material. Em ferramentas e matrizes, as trincas de têmpera podem levar à quebra prematura e à redução da vida útil da ferramenta.

Pinchers são sulcos ou ranhuras irregulares que aparecem em produtos de aço, especialmente aqueles que são laminados, como tarugos, canos ou tubos. Embora os pequenos entalhes possam não afetar significativamente a qualidade do produto, os mais proeminentes podem exigir ajustes no processo de fabricação. Nos oleodutos e gasodutos, os entalhes podem criar pontos de concentração de tensão, levando a possíveis vazamentos.

As deformações, como flexão, torção ou empenamento, podem ocorrer devido ao manuseio inadequado, carga excessiva ou tensões térmicas. Esses defeitos comprometem a integridade estrutural e o desempenho dos produtos de aço. Na construção, vigas de aço deformadas podem levar a desalinhamentos e instabilidade estrutural.

Os defeitos de fechamento a frio são rachaduras com bordas arredondadas que ocorrem quando dois fluxos de aço fundido não se fundem adequadamente durante a fundição. Esse defeito pode surgir devido a um projeto inadequado do sistema de passagem, baixas temperaturas do metal líquido ou fluidez reduzida do metal fundido. O fechamento a frio enfraquece o aço e pode levar a falhas em aplicações críticas, como componentes de motores.

As seções não preenchidas ocorrem quando algumas partes do forjamento permanecem sem preenchimento, geralmente devido a um projeto de matriz ruim, matéria-prima insuficiente ou aquecimento inadequado. Esse defeito resulta em áreas incompletas ou fracas no produto forjado. Nos componentes aeroespaciais, as seções não preenchidas podem levar a fraquezas estruturais e possíveis falhas durante o voo.

Os poços de incrustação são depósitos irregulares na superfície de peças forjadas, geralmente causados por limpeza inadequada da superfície forjada. Esses buracos podem ser removidos por meio de métodos de limpeza adequados para restaurar a suavidade e a qualidade do produto forjado. Em setores de alta precisão, como o de implantes médicos, os poços de incrustação podem levar à rejeição do produto.

O deslocamento da matriz ocorre quando as matrizes superior e inferior não estão devidamente alinhadas durante o forjamento, resultando em produtos com dimensões incorretas. Garantir o alinhamento adequado da matriz pode corrigir esse defeito. Nas peças automotivas, o deslocamento da matriz pode causar problemas na montagem e no encaixe.

Os flocos são rachaduras internas que ocorrem devido ao resfriamento inadequado do produto forjado. O resfriamento rápido pode induzir essas rachaduras, reduzindo a resistência e a confiabilidade do forjamento. Em aplicações de alta pressão, como sistemas hidráulicos, os flocos podem levar a falhas repentinas.

As tensões residuais se desenvolvem devido ao resfriamento inadequado da peça forjada, principalmente se o resfriamento for muito rápido. Essas tensões podem levar a distorções e à possível falha do produto forjado. Em componentes estruturais, as tensões residuais podem causar empenamento e desalinhamento, afetando a estabilidade e o desempenho gerais.

Compreender esses tipos específicos de defeitos do aço é fundamental para o controle de qualidade, garantindo a confiabilidade e a longevidade dos produtos de aço e evitando possíveis falhas em aplicações críticas.

Os processos de fabricação de produtos de aço envolvem vários estágios, cada um com possíveis defeitos que podem comprometer a qualidade e o desempenho do produto final. Compreender esses defeitos e suas origens é fundamental para implementar medidas eficazes de controle de qualidade e melhorar a eficiência da fabricação.

A inspeção visual é uma técnica essencial para identificar defeitos em produtos de aço, garantir o controle de qualidade e evitar possíveis falhas. Esse processo envolve vários métodos tradicionais e avançados para detectar imperfeições superficiais e subsuperficiais.

A inspeção visual direta envolve o exame da superfície do aço a olho nu. Os inspetores procuram defeitos visíveis, como rachaduras, costuras e imperfeições na superfície. Por exemplo, uma rachadura longitudinal em uma viga de aço pode comprometer sua integridade estrutural, levando a falhas catastróficas. Esse método é flexível e econômico, mas sua confiabilidade depende da habilidade e da experiência do inspetor. Além disso, ele se limita a detectar defeitos em superfícies acessíveis e pode não detectar falhas em áreas de difícil acesso.

Os microscópios industriais, geralmente equipados com câmeras e software de análise de imagens, aprimoram a detecção de defeitos mínimos não visíveis a olho nu. Esses microscópios podem identificar rachaduras finas, inclusões e outras pequenas imperfeições que podem levar à falha do material. Por exemplo, a presença de inclusões não metálicas pode enfraquecer o aço, afetando suas propriedades mecânicas. Entretanto, a eficácia desse método pode ser influenciada pela proficiência do operador e pelo tamanho da amostra.

Os boroscópios são instrumentos equipados com uma câmera e uma fonte de luz que permitem a inspeção de áreas internas que não são visualmente acessíveis, como o interior de peças fundidas ou montagens complexas. Por exemplo, um boroscópio pode revelar vazios internos ou rachaduras em uma junta soldada que podem levar à falha por fadiga sob carga cíclica. Os boroscópios fornecem uma visão detalhada das superfícies internas, possibilitando a detecção de defeitos que os métodos visuais tradicionais não detectariam.

A MT envolve a magnetização da peça de aço e a aplicação de partículas ferrosas. Essas partículas são atraídas para áreas de vazamento de fluxo, indicando a presença de defeitos superficiais ou subsuperficiais. A fuga de fluxo ocorre quando há uma interrupção no campo magnético, que pode ser causada por rachaduras ou outras descontinuidades. A MT é relativamente simples e barata, mas é limitada a materiais ferromagnéticos.

No PT, um penetrante líquido é aplicado à superfície do aço, que se infiltra em rachaduras e fendas. Após um tempo de espera, o excesso de líquido é removido e um revelador é aplicado, tornando o penetrante visível sob luz ultravioleta. Esse método é amplamente utilizado para detectar defeitos de quebra de superfície em materiais não porosos, como alumínio ou aço inoxidável.

A UT emprega ondas sonoras de alta frequência para detectar defeitos internos, como rachaduras, vazios e inclusões. As ondas sonoras percorrem o aço, e qualquer interrupção em seu padrão indica a presença de defeitos. Por exemplo, uma falha longitudinal em um tubo de aço pode ser detectada por meio do UT observando-se as alterações nas ondas sonoras refletidas. O UT é altamente eficaz para identificar imperfeições subsuperficiais.

A RT usa raios X ou raios gama para criar uma imagem da estrutura interna do aço. Os defeitos aparecem como áreas com densidades diferentes em comparação com o material ao redor. A RT é particularmente útil para detectar defeitos internos que não são visíveis na superfície, como vazios em soldas ou inclusões em peças fundidas.

O ECT detecta defeitos superficiais e subsuperficiais por meio de indução eletromagnética. Uma corrente alternada é passada por uma bobina, gerando um campo eletromagnético. Quando um material condutor, como o aço, é introduzido, correntes de Foucault são induzidas no material. Um defeito perturba o fluxo dessas correntes parasitas, mensurável por variações na impedância da bobina. Esse método é especialmente eficaz na detecção de trincas superficiais em soldas de aço.

Os sistemas AOI utilizam câmeras de alta resolução, iluminação sofisticada e algoritmos de software para realizar inspeções de superfície rápidas, objetivas e precisas. Esses sistemas podem processar milhares de imagens em um curto espaço de tempo, aumentando significativamente a eficiência do processo de inspeção e garantindo um controle de qualidade consistente.

Várias técnicas de aprendizado de máquina e de aprendizado profundo são empregadas para detectar e classificar defeitos de superfície em produtos de aço. Técnicas como redes neurais artificiais e modelos de aprendizagem profunda aumentam a precisão e a eficiência. Por exemplo, um modelo de aprendizagem profunda treinado em um grande conjunto de dados de imagens de defeitos pode identificar e categorizar defeitos automaticamente, reduzindo a dependência de inspetores humanos e melhorando a velocidade da inspeção.

A identificação de defeitos em aço por meio de inspeção visual é um processo abrangente que combina métodos tradicionais, tecnologias avançadas e técnicas inovadoras. Cada método tem suas vantagens e limitações, e a escolha depende da aplicação específica, do tipo de defeito e das propriedades do material. Ao integrar essas técnicas, os setores podem garantir padrões mais altos de qualidade e segurança para produtos de aço.

Os defeitos do aço podem surgir de vários fatores relacionados aos processos de fabricação, às propriedades do material e às condições ambientais. Compreender essas causas é essencial para identificar possíveis fontes de defeitos e implementar medidas preventivas para garantir a qualidade e a integridade dos produtos de aço.

Em resumo, os defeitos do aço podem ter várias origens, incluindo processos de fabricação, propriedades do material e condições ambientais. Abordar essas causas por meio de medidas de controle de qualidade, seleção de materiais e práticas de fabricação adequadas é essencial para evitar a ocorrência de defeitos e manter a qualidade e a confiabilidade dos produtos de aço.

A prevenção de defeitos de aço na fabricação é fundamental para manter a qualidade do produto e garantir a eficiência da produção. Os defeitos no aço podem levar a perdas financeiras significativas, comprometer a integridade estrutural e afetar negativamente a satisfação do cliente. Este capítulo fornece uma abordagem abrangente para minimizar os defeitos do aço por meio de controle de processo, garantia de qualidade, tecnologias avançadas e manuseio meticuloso do material.

A otimização do processo de fabricação é essencial para evitar defeitos. Um espaço de trabalho limpo e bem ventilado ajuda a evitar a formação de incrustações e outros problemas de superfície. As inspeções regulares podem identificar problemas potenciais com antecedência, permitindo ações corretivas imediatas. Técnicas adequadas de manuseio e revestimentos protetores são vitais para evitar danos à superfície, como arranhões e amassados. A utilização de suportes acolchoados e o manuseio cuidadoso podem reduzir significativamente o risco de imperfeições na superfície.

O controle da temperatura é fundamental para evitar defeitos como empenamento, rachaduras e descascamento da superfície. Por exemplo, nos processos de soldagem e corte, o controle da entrada de calor é vital. Técnicas como pré-aquecimento ou tratamento térmico pós-soldagem podem ajudar a evitar empenamentos. Nos processos de galvanização, evitar o superaquecimento do zinco e manter os níveis corretos de alumínio no banho de galvanização pode evitar o descascamento ou a descamação da superfície. Por exemplo, um estudo de caso em uma usina de aço mostrou que o controle preciso da temperatura durante a galvanização reduziu os defeitos de superfície em 30%.

Escolher os materiais certos e prepará-los adequadamente pode reduzir os defeitos. A seleção da espessura adequada do material e a garantia de taxas de resfriamento constantes podem ajudar a evitar empenamentos e outros problemas dimensionais. O uso de metais de origem limpos e de baixa impureza é essencial para evitar inclusões de escória e outros defeitos de fundição. A redução de elementos que reagem fortemente com o oxigênio minimiza ainda mais o risco de inclusões. As inclusões de escória, por exemplo, são partículas não metálicas presas no metal durante o processo de fundição. O uso de metais de baixa impureza pode reduzir significativamente essas inclusões.

A contratação de engenheiros treinados com experiência em fabricação de metais aprimora o processo de produção. Os engenheiros podem projetar produtos com menos erros operacionais e de projeto, que podem ser identificados e corrigidos com antecedência usando tecnologia inteligente. A implementação de medidas robustas de controle de qualidade em todo o processo de criação é essencial. Inspeções regulares e manutenção de moldes e equipamentos ajudam a identificar e evitar defeitos, como defeitos no material do molde e inclusões de escória.

Tecnologias avançadas durante as inspeções podem ajudar a identificar problemas potenciais com antecedência. Os scanners de imagem e os programas de computador detectam erros operacionais e de projeto antes da produção, permitindo correções em tempo hábil. Tecnologias de simulação, como a THERCAST®, que simula processos de fundição, podem otimizar os parâmetros de fundição sem o vazamento real do metal, reduzindo o risco de defeitos como inclusões de escória.

A utilização de métodos de corte precisos melhora a precisão dimensional dos produtos de aço. O corte CNC e o corte a laser podem reduzir as imprecisões e a formação de rebarbas. As ferramentas automatizadas de rebarbação suavizam as bordas ásperas, melhorando a qualidade do produto final. O corte CNC (Controle Numérico Computadorizado) usa software de computador para controlar as ferramentas de corte, garantindo alta precisão e consistência.

A prevenção de ferrugem vermelha e manchas envolve a garantia de que não haja vazamentos no tanque de enxágue e a manutenção das condições adequadas do acumulador. A limpeza e a manutenção regulares da linha de produção podem ajudar a evitar manchas e outros defeitos de superfície. Por exemplo, um fabricante de aço reduziu os incidentes de ferrugem vermelha em 25% depois de implementar uma programação de limpeza rigorosa.

Para evitar lascas e voltas, é fundamental usar os processos de laminação corretos e garantir que os defeitos sejam removidos por condicionamento. Garantir que os rolos de segmento na máquina de lingotamento contínuo não fiquem travados ajuda a evitar fissuras. Um estudo de caso em um laminador mostrou que a otimização do processo de laminação reduziu as lascas em 15%.

A prevenção de inclusões de escória envolve a otimização da temperatura e da taxa de vazamento. Reduzir a turbulência durante o vazamento e garantir que a cavidade do molde esteja limpa ajuda a evitar inclusões. A implementação de coletores de escória e de uma bacia de vazamento cheia minimiza ainda mais o risco de inclusões. As inclusões de escória geralmente são causadas por impurezas que não são removidas durante o processo de fundição. O uso de coletores de escória pode capturar efetivamente essas impurezas, melhorando a qualidade do produto final.

Ao integrar essas estratégias, os fabricantes podem reduzir significativamente a ocorrência de defeitos no aço, garantindo produtos de maior qualidade e maior eficiência na produção.

A abordagem e a correção dos defeitos do aço requerem um entendimento completo dos tipos específicos de defeitos, suas causas e as ações corretivas apropriadas. Aqui estão as soluções e os remédios detalhados para os defeitos comuns do aço encontrados em vários processos de fabricação, apoiados por exemplos específicos e estudos de caso para ilustrar os conceitos com mais clareza.

Os defeitos de contração ocorrem devido à contração desigual do metal, resultando em depressões ou furos na superfície.

Exemplo: Uma fundição apresentava defeitos significativos de retração aberta em seus produtos de ferro fundido. Ao reprojetar o sistema de passagem para melhorar o fluxo de metal e aumentar a temperatura de vazamento, eles reduziram esses defeitos em 40%.

Os rasgos quentes resultam de contrações térmicas e processos de solidificação inadequados.

Exemplo: Uma usina siderúrgica enfrentou problemas de ruptura a quente em grandes peças fundidas. Com o uso de filetes nas junções e a colocação precisa das portas, eles minimizaram as concentrações de tensão, reduzindo as rupturas a quente em 30%.

Os desligamentos a frio decorrem de um projeto inadequado do sistema de gating e de baixas temperaturas do metal.

Exemplo: Um fabricante eliminou as juntas frias em peças fundidas de alumínio ao otimizar o sistema de vedação e aumentar a temperatura de vazamento, o que levou a uma melhoria de 25% na qualidade do produto.

Os defeitos de soldagem incluem danos à cavidade da matriz e temperaturas inadequadas.

Exemplo: Uma empresa enfrentava defeitos de solda na fundição de zinco. Usando agentes desmoldantes de alta qualidade e garantindo o teor adequado de ferro na liga, eles melhoraram o acabamento da superfície e reduziram os defeitos em 20%.

As rachaduras ocorrem em áreas de compressão, especialmente em formas de desenho retangular.

Exemplo: Um fabricante de automóveis reduziu as rachaduras em painéis de para-lamas ao aliviar a tensão do material antes das operações, obtendo uma redução de 15% nos defeitos.

O afinamento da parede resulta da deformação do material durante os processos de formação.

Exemplo: Um fornecedor melhorou a uniformidade da espessura dos tubos de metal usando materiais com valores R mais altos e ajustando os parâmetros de formação, melhorando a consistência do produto em 20%.

As rebarbas são causadas por ferramentas de corte cegas e pelo alinhamento inadequado da ferramenta.

Exemplo: Uma empresa de engenharia de precisão reduziu a formação de rebarbas em peças usinadas afiando novamente as ferramentas de corte regularmente e mantendo o alinhamento adequado das ferramentas, o que levou a uma redução de 30% no tempo de pós-processamento.

A divisão ocorre quando a resistência máxima à tração do material é excedida.

Exemplo: Um fabricante de chapas metálicas reduziu a divisão em peças de repuxo profundo ao reduzir a tensão em áreas de alta tensão e aumentar o estiramento na direção secundária, melhorando o rendimento em 10%.

As rugas surgem de áreas de compressão que inibem o fluxo de material.

Exemplo: Uma empresa de conformação de metal minimizou o enrugamento em grandes painéis, reduzindo as forças de compressão nos cantos e usando materiais com valores R mais altos, obtendo um acabamento mais suave.

O retorno elástico resulta da curvatura da bobina ou da sensibilidade inadequada da ferramenta.

Exemplo: Uma fábrica de processamento de bobinas eliminou problemas de retorno elástico ao encomendar bobinas cortadas para eliminar a curvatura e ajustar a sensibilidade das ferramentas, aumentando a precisão do produto.

A descamação ou descamação da superfície ocorre devido à má adesão ao aço e ao superaquecimento.

Exemplo: Uma planta de galvanização melhorou a adesão e reduziu a descamação ao manter a temperatura ideal do banho e os níveis de alumínio, aumentando a vida útil do produto em 15%.

A ferrugem se forma devido à exposição à umidade e às más condições de armazenamento.

Exemplo: Um distribuidor de aço reduziu a formação de ferrugem ao manter um espaço de trabalho limpo e bem ventilado e ao garantir condições adequadas de armazenamento, melhorando a qualidade do produto.

No caso de peças que não atendam às especificações, considere refazer a fresagem, o esmerilhamento ou o acabamento manual para corrigir os defeitos e obter os resultados desejados. Essas ações corretivas podem restaurar a integridade e a funcionalidade dos produtos de aço, garantindo que eles atendam aos padrões de qualidade.

Veja abaixo as respostas para algumas perguntas frequentes:

Os produtos de aço podem apresentar vários defeitos que afetam sua qualidade, desempenho e segurança. Os defeitos comuns podem ser classificados em defeitos de superfície, defeitos internos e defeitos mecânicos.

Os defeitos de superfície incluem rachaduras, que podem levar a falhas catastróficas e podem resultar de tratamento térmico inadequado, soldagem ou estresse mecânico. As costuras são imperfeições lineares formadas durante a laminação ou forjamento, enfraquecendo o aço. As laminações ocorrem quando as camadas de aço se separam, geralmente devido a técnicas inadequadas de laminação ou forjamento. Crostas são áreas elevadas ou deprimidas na superfície causadas por laminação ou forjamento inadequados, afetando a resistência e o acabamento do aço. Laps são camadas de aço sobrepostas que criam áreas elevadas, enfraquecendo o aço. Outras imperfeições de superfície, como buracos, escamas e inclusões, podem afetar negativamente a aparência e o desempenho do aço. Também podem ocorrer irregularidades nas bordas, como padrões ondulados.

Os defeitos internos incluem inclusões, que são partículas não metálicas presas no aço durante a fabricação, enfraquecendo o material e aumentando o risco de rachaduras. A porosidade refere-se a pequenos vazios ou cavidades dentro do aço que comprometem sua ductilidade e resistência à corrosão, geralmente devido a fundição ou soldagem inadequadas. A segregação envolve a distribuição desigual de elementos de liga, levando a variações na composição e nas propriedades mecânicas do material.

Os defeitos mecânicos abrangem deformações como flexão, torção ou empenamento causadas por manuseio inadequado, carga excessiva ou tensões térmicas, comprometendo a integridade estrutural. Os desalinhamentos decorrem de montagem imprecisa ou práticas de fabricação inadequadas, levando a concentrações de tensão e possíveis pontos de falha. Defeitos de soldagem, como porosidade, fusão incompleta, rachaduras, cortes inferiores e respingos excessivos, podem comprometer a integridade da solda.

Outros defeitos incluem desvios dimensionais, como empenamento, curvatura, torção ou variações de comprimento ou largura, que afetam a integridade estrutural e complicam a instalação. A contaminação do material com substâncias estranhas, como óleo, sujeira ou tinta, pode afetar a integridade da solda e a adesão do revestimento. O reforço inadequado, como vergalhões ou malha insuficientes, pode levar a fraquezas estruturais, como rachaduras ou colapso. Problemas de adesão do revestimento podem expor o substrato devido a impurezas do material. Imperfeições superficiais em aço laminado plano, como padrões ondulados, estrias, pontos elevados e ondulações ou vincos na superfície, podem resultar de danos no manuseio ou na fabricação.

A solução desses defeitos por meio de controle de qualidade, otimização de processos e treinamento eficaz de pessoal é fundamental para garantir a confiabilidade e a longevidade dos produtos de aço.

A inspeção visual é um método fundamental para identificar defeitos no aço, aproveitando técnicas tradicionais e avançadas para garantir um exame completo. A inspeção visual tradicional envolve o exame direto a olho nu, que é econômico e flexível, mas pode ser inconsistente devido a variações na habilidade do inspetor e a limitações na inspeção de áreas de baixa visibilidade.

Para lidar com essas limitações, são usadas técnicas de inspeção visual aprimoradas. As técnicas de aprimoramento da luz, como iluminação angular e difusa, ajudam a destacar as irregularidades da superfície criando sombras ou proporcionando visões claras, respectivamente. A Inspeção Penetrante Fluorescente (FPI) usa líquidos fluorescentes que se infiltram em rachaduras, brilhando sob luz ultravioleta para revelar defeitos.

A inspeção microscópica emprega microscópios industriais com câmeras e software de análise de imagens para detectar defeitos mínimos, oferecendo um método de teste não destrutivo, embora possa exigir operadores qualificados. A inspeção por boroscópio é útil para examinar estruturas internas, fornecendo visões detalhadas de áreas não visíveis a olho nu.

Os sistemas de inspeção óptica automatizada (AOI) usam câmeras de alta resolução, iluminação sofisticada e algoritmos de software para inspeções de superfície rápidas, objetivas e precisas. Esses sistemas se beneficiam da melhoria contínua por meio de IA e aprendizado de máquina, aprimorando a identificação de defeitos e a manutenção preditiva.

A integração da aprendizagem automática e da IA aos métodos baseados em visão melhora significativamente a detecção e a classificação de defeitos. Modelos como Redes Neurais Artificiais e Aprendizagem Profunda lidam com grandes conjuntos de dados e diversos tipos de defeitos de forma eficiente. A padronização e o benchmarking são cruciais para a comparação de algoritmos, enquanto o aumento de dados melhora o desempenho do modelo. A experiência humana continua sendo vital para refinar e validar esses modelos, especialmente com pequenos conjuntos de dados.

Ao combinar essas técnicas de inspeção visual com tecnologias avançadas, as indústrias podem obter uma detecção de defeitos mais precisa e eficiente em superfícies de aço.

As principais causas de defeitos no aço podem ser atribuídas a vários fatores, que podem ser amplamente categorizados em fatores relacionados ao material, questões relacionadas ao processo e condições ambientais.

Os fatores relacionados ao material incluem a presença de inclusões e segregação. As inclusões são partículas não metálicas, como escória e óxidos, que podem enfraquecer o aço, resultantes da fusão incompleta de materiais ou da contaminação durante a fundição. A segregação ocorre quando elementos como manganês, carbono e enxofre se concentram de forma desigual durante a fundição, causando variações locais na composição que podem levar a defeitos como manchas brancas e rachaduras.

Os problemas relacionados ao processo abrangem aquecimento e resfriamento inadequados, projeto e alinhamento ruins da matriz e técnicas inadequadas de forjamento e laminação. O resfriamento rápido ou irregular pode induzir a defeitos como flocos e rachaduras na superfície, enquanto o resfriamento lento pode ajudar a mitigar esses problemas. Matrizes desalinhadas ou mal projetadas podem levar a seções não preenchidas e deslocamentos de matrizes. Técnicas deficientes de forjamento ou laminação podem causar rachaduras, laminações e irregularidades na superfície devido à deformação desigual e ao estresse interno. Além disso, a soldagem e o tratamento térmico inadequados podem resultar em rachaduras e porosidade, sendo que a habilidade e a qualidade do metal de solda são cruciais.

Os fatores ambientais e operacionais também desempenham um papel importante. A limpeza inadequada da superfície e as atmosferas oxidantes durante o aquecimento podem causar incrustações e oxidação, formando vários óxidos. O desgaste e os danos ao equipamento, como nas ranhuras de laminação, e o uso inadequado do pó de fundição podem causar defeitos superficiais e internos. Temperatura e pressão irregulares durante a produção podem resultar em rachaduras longitudinais, transversais e de canto em produtos de aço fundido contínuo.

Outros fatores que contribuem para isso são o estresse mecânico excessivo durante o processamento, o que leva a rachaduras na superfície e rasgos internos, muitas vezes exacerbados por resfriamento inconsistente e deformação irregular. As condições climáticas, como temperaturas baixas, também podem afetar a formação de rachaduras durante os processos de laminação.

Ao compreender essas causas, os fabricantes podem implementar medidas para minimizar os defeitos e garantir a qualidade e a integridade dos produtos de aço.

Os fabricantes podem evitar defeitos em produtos de aço por meio de várias estratégias importantes implementadas em vários estágios do processo de produção. Em primeiro lugar, é fundamental garantir a qualidade das matérias-primas. Isso envolve um processo robusto de inspeção de materiais recebidos para verificar dimensões, padrões e graus, além de uma comunicação clara e responsabilidade com os fornecedores.

A manutenção regular do equipamento é vital para evitar defeitos, incluindo a manutenção preventiva e a manutenção de avarias. As verificações e a manutenção de rotina garantem que o equipamento funcione corretamente, reduzindo o risco de defeitos. Por exemplo, a limpeza de equipamentos de soldagem e a afiação de lâminas de máquinas CNC podem reduzir significativamente os defeitos.

Nos processos de fundição, o projeto e a preparação adequados do molde são essenciais. Isso inclui garantir a ventilação adequada para evitar o aprisionamento de gás, usar materiais de molde de alta qualidade e controlar os parâmetros de fundição, como temperatura e velocidade de vazamento. A manutenção e a inspeção regulares dos moldes são necessárias para evitar o desgaste e a degradação.

É necessário um gerenciamento cuidadoso das práticas de fusão e vazamento para evitar defeitos de fundição. O controle da temperatura de vazamento, o uso de técnicas como a fundição assistida a vácuo e a modificação da composição química do material fundido podem reduzir problemas como a porosidade do gás. Configurações adequadas de gating facilitam o resfriamento e a solidificação uniformes, evitando defeitos como fechamento a frio e erros de execução.

A preparação e a proteção da superfície são importantes para evitar defeitos na superfície. É essencial manter um espaço de trabalho limpo e bem ventilado, usar materiais de alta qualidade e garantir a adesão adequada em processos como a galvanização. A inspeção regular durante a produção, o armazenamento e o transporte ajuda a identificar possíveis problemas com antecedência.

A implementação de instruções de trabalho padrão garante que os operadores saibam como executar as tarefas e os resultados esperados, reduzindo as suposições. Medidas de controle de qualidade, como o uso de máquinas de medição por coordenadas ou câmeras de visão, ajudam a identificar defeitos antecipadamente e a manter a eficiência da produção.

O manuseio e o armazenamento adequados dos materiais podem evitar defeitos. O uso de areia de alta resistência, de granulometria pequena e de baixa permeabilidade e a compactação rígida da areia evitam a penetração do metal. Secar moldes e machos antes do uso e armazená-los secos evita a porosidade do gás.

O controle do processo de resfriamento e solidificação é fundamental. Levar em conta as tolerâncias de contração no projeto do padrão e aumentar a dissipação de calor local com resfriamentos internos, nervuras de resfriamento ou bobinas pode evitar cavidades de contração.

Ao implementar essas estratégias, os fabricantes podem reduzir significativamente os defeitos em produtos de aço, garantindo maior qualidade e confiabilidade nos produtos finais.

O reparo de defeitos em aço envolve várias metodologias e considerações. O reparo por solda é adequado para tratar de defeitos menores, recuperar componentes e fazer modificações em protótipos. A remoção de defeitos, o pré-aquecimento e as técnicas de soldagem adequadas são fundamentais para reparos eficazes. Testes não destrutivos devem ser realizados para garantir a integridade da solda. Para aplicações críticas, pode ser necessário refazer o molde. O reparo de aço estrutural envolve inspeção visual, soldagem, aparafusamento e técnicas de reforço para manter a integridade e a funcionalidade.

Os impactos específicos dos defeitos do aço nas propriedades físicas do aço incluem principalmente os seguintes aspectos:

Alterações na dureza e na plasticidade: Influenciada por determinados fatores, a resistência do aço pode aumentar, mas, ao mesmo tempo, a plasticidade e a tenacidade diminuem, resultando em maior fragilidade, um fenômeno conhecido como endurecimento. Isso geralmente ocorre sob cargas repetidas, quando o limite elástico aumenta e entra no estágio plástico.

Efeitos sobre a resistência ao desgaste e à fadiga: Os defeitos de qualidade da superfície não só afetam a aparência estética do aço laminado a quente, mas também podem ter efeitos adversos em suas propriedades mecânicas e na resistência à corrosão, incluindo a resistência ao desgaste e à fadiga.

Desgaste da ferramenta e superfícies não lisas: A presença de folga no material pode levar a um desgaste excessivo e a superfícies não lisas das ferramentas feitas com ele. Por isso, o aço para ferramentas tem requisitos rigorosos quanto ao nível aceitável de folga.

Dispersão de microestrutura e defeitos: A tenacidade do aço depende principalmente da dispersão da microestrutura e dos defeitos (evitando defeitos concentrados), e não da composição química. A tenacidade sofre alterações significativas após o tratamento térmico.

Efeitos do tratamento de recozimento e normalização: O recozimento pode reduzir a dureza do aço, melhorar a plasticidade, refinar os grãos, eliminar defeitos estruturais causados por fundição, forjamento e soldagem, homogeneizar a estrutura e a composição do aço e aliviar a tensão interna e o endurecimento por trabalho no aço. A normalização tem efeitos semelhantes em grandes peças fundidas, forjadas e soldadas.