Os defeitos de soldagem podem comprometer a integridade das estruturas metálicas, representando sérios riscos. Este artigo destaca sete defeitos comuns de soldagem, como poros e rachaduras, e fornece dicas práticas para evitá-los. Ao compreender as causas e as soluções para cada defeito, os soldadores podem aprimorar suas técnicas e garantir soldas mais fortes e confiáveis. Descubra como obter uma soldagem impecável e melhorar a qualidade de seus projetos.

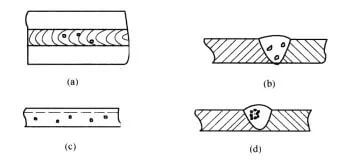

(a) Poros externos; (b) Poros internos; (c) Poros contínuos; (d) Poros densos

| Modo de soldagem | Causa da ocorrência | Medidas preventivas |

| Soldagem a arco manual | (1) O Vareta de solda é ruim ou úmido. (2) A solda apresenta umidade, manchas de óleo ou ferrugem. (3) Velocidade de soldagem é muito rápido. (4) A corrente é muito forte. (5) O comprimento do arco não é adequado. (6) A espessura da solda é grande e o resfriamento do metal é muito rápido. | (1) Selecione a vareta de solda adequada e preste atenção à secagem. (2) Limpe a peça soldada antes da soldagem. (3) Reduza a velocidade de soldagem para que o gás interno possa escapar facilmente. (4) Use a corrente apropriada recomendada pelo fabricante. (5) Ajuste o comprimento apropriado do arco. (6) Realize o pré-aquecimento adequado. |

| CO2 soldagem com proteção gasosa | (1) O metal base está sujo. (2) O fio de solda está enferrujado ou o fluxo de soldagem está úmido. (3) Ruim soldagem por pontos e seleção inadequada do arame de solda. (4) O comprimento da extensão seca é muito longo e a proteção do gás CO2 não é cuidadosa. (5) A velocidade do vento é alta e não há dispositivo de proteção contra o vento. (6) A velocidade de soldagem é muito rápida e a velocidade de resfriamento é muito rápida. (7) Faíscas espirraram no bocal, causando turbulência no gás. (8) O gás tem baixa pureza e contém muitos produtos diversos (especialmente umidade). | (1) Preste atenção à limpeza das peças soldadas antes da soldagem. (2) Selecione o arame de solda adequado e mantenha-o seco. (3) O local cordão de solda devem estar livres de defeitos e devem ser limpos ao mesmo tempo, e o tamanho do fio de solda usado deve ser apropriado. (4) Reduza o comprimento da extensão seca e ajuste o fluxo de gás apropriado. (5) Instale o equipamento de proteção contra o vento. (6) Reduza a velocidade para permitir que o gás interno escape. (7) Preste atenção para remover a escória de soldagem no bocal e aplique um inibidor de aderência por respingos para prolongar a vida útil do bocal. (8) A pureza do CO2 é superior a 99,98% e a umidade é inferior a 0,005%. |

| Soldagem por arco submerso | (1) Há ferrugem, película de óxido, graxa e outras impurezas orgânicas na solda. (2) O fluxo está úmido. (3) O fluxo está contaminado. (4) A velocidade de soldagem é muito rápida. (5) Altura de fluxo insuficiente. (6) A altura do fluxo é muito alta, de modo que o gás não é fácil de escapar (especialmente no caso de partículas de fluxo fino). (7) O fio de solda está enferrujado ou manchado de óleo. (8) Polaridade inadequada (especialmente a contaminação durante o acoplamento produzirá poros). | (1) A solda deve ser esmerilhada ou queimada com uma chama e depois removida com uma escova de aço. (2) Secar a cerca de 300 ℃. (3) Preste atenção ao armazenamento do fluxo e à limpeza da área próxima à peça de soldagem para evitar a mistura de produtos diversos. (4) Reduzir a velocidade de soldagem. (5) O bocal de borracha da saída de fluxo deve ser ajustado mais alto. (6) O tubo de borracha na saída do fluxo deve ser ajustado para baixo, e a altura adequada deve ser de 30 a 40 mm no caso de soldagem automática. (7) Substitua o arame de solda limpo. (8) Altere a conexão DC Forward (DC -) para a conexão DC reverse (DC +). |

| Equipamento ruim | (1) O manômetro redutor de pressão é resfriado e o gás não pode sair. (2) O bocal está bloqueado por faíscas e respingos. (3) O fio de solda tem óleo e ferrugem. | (1) Quando não houver um aquecedor elétrico conectado ao regulador de gásSe o medidor de vazão não estiver funcionando, instale um aquecedor elétrico e verifique o fluxo do medidor ao mesmo tempo. (2) Sempre remova o spray do bocal. E revestido com inibidor de aderência de respingos. (3) Não toque no óleo ao armazenar ou instalar os fios de solda. |

| Fio fluxado autoprotegido | (1) A tensão está muito alta. (2) O comprimento saliente do fio de solda é muito curto. (3) Há ferrugem, tinta e umidade na superfície do chapa de aço. (4) Inclinação excessiva do ângulo de arrasto da pistola de soldagem. (5) A velocidade de movimentação é muito rápida, especialmente a soldagem transversal. | (1) Reduzir a tensão. (2) Use de acordo com as instruções de vários fios de solda. (3) Limpe antes de soldar. (4) Reduza o ângulo de arrasto para cerca de 0° a 20°. (5) Ajuste corretamente. |

Leitura relacionada: Como escolher a vareta de solda certa?

| Modo de soldagem | Causa da ocorrência | Medidas preventivas |

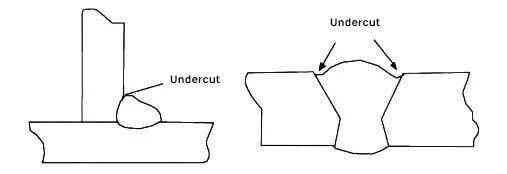

| Soldagem a arco manual | (1) A corrente é muito forte. (2) Os eletrodos não são adequados. (3) O arco é muito longo. (4) Método de operação inadequado. (5) O metal base está sujo. (6) Superaquecimento do metal base. | (1) Use uma corrente mais baixa. (2) Selecionar tipos e tamanhos apropriados de varetas de solda. (3) Mantenha o comprimento adequado do arco. (4) Adotar o ângulo correto, velocidade mais lenta, arco mais curto e método de operação mais estreito. (5) Remova manchas de óleo ou ferrugem do metal de base. (6) Use eletrodos com diâmetro menor. |

| CO2 soldagem com proteção gasosa | (1) O arco é muito longo e a velocidade de soldagem é muito rápida. (2) Durante soldagem de filetesSe a haste de solda não estiver alinhada corretamente. (3) Balanço vertical da solda ou operação inadequada, resultando em enchimento insuficiente de ambos os lados da cordão de solda e rebaixado. | (1) Reduzir o comprimento e a velocidade do arco. (2) Durante a soldagem de filete horizontal, a posição do arame de solda deve ser de 1 a 2 mm de distância da interseção. (3) Corrigir o método de operação. |

| Modo de soldagem | Causa da ocorrência | Medidas preventivas |

| Eletricidade manualSoldagem a arco | (1) A escória de soldagem da camada anterior não é completamente removida. (2) A corrente de soldagem é muito baixa. (3) A velocidade de soldagem é muito baixa. (4) O eletrodo é muito largo. (5) Combinação e projeto de solda ruins. | (1) Remova completamente a escória de solda da camada anterior. (2) Adotar uma corrente mais alta. (3) Melhorar a velocidade de soldagem. (4) Reduzir a largura de oscilação da haste de soldagem. (5) Corrigir o ângulo adequado da ranhura e |

| CO2 soldagem a arco de gás | (1) A inclinação (descida) do metal de base faz com que a escória de soldagem avance. (2) Após a soldagem anterior, a escória de soldagem não é limpa. (3) A corrente é muito pequena, a velocidade é lenta e há muita soldagem. (4) Ao soldar com o método avançado, a escória de soldagem na fenda fica muito à frente. | (1) Coloque a solda em uma posição horizontal, tanto quanto possível. (2) Preste atenção à limpeza de cada cordão de solda. (3) Aumente a corrente e a velocidade de soldagem para que a escória de soldagem flutue facilmente. (4) Melhorar a velocidade de soldagem. |

| Soldagem por arco submerso | (1) A direção da soldagem é inclinada em relação ao metal de base, de modo que a escória de soldagem flui à frente. (2) Durante a soldagem de várias camadas, o grooving A superfície da ranhura é dissolvida pelo fio de solda, e o fio de solda está muito próximo da lateral da ranhura. (3) A inclusão de escória é fácil de ocorrer no local com a placa guia no ponto inicial da soldagem. (4) Quando há uma pequena escória de soldagem na segunda camada, é fácil produzir rachaduras. (5) A velocidade de soldagem é muito baixa para fazer com que a escória de soldagem avance. (6) Por fim, a tensão do arco da camada acabada é muito alta, o que faz com que a escória de soldagem livre se agite no final do cordão de solda. | (1) Mude a direção de soldagem para a direção oposta ou mude o metal de base para a direção horizontal, na medida do possível. (2) A distância entre o lado ranhurado e o fio de solda deve ser, no mínimo, maior do que o diâmetro do fio de solda. (3) A espessura e o formato da ranhura da placa guia devem ser os mesmos do metal de base. (4) Aumente a corrente de soldagem para facilitar a fusão da escória residual da soldagem. (5) Aumente a corrente de soldagem e a velocidade de soldagem. (6) Reduzir a tensão ou aumentar a velocidade de soldagem. Se necessário, a camada de cobertura é alterada de soldagem de passe único para soldagem de múltiplos passes. |

| Fio fluxado autoprotegido | (1) A tensão do arco está muito baixa. (2) Arco oscilante inadequado do arame de solda. (3) O fio de solda é muito longo. (4) A corrente é muito baixa e a velocidade de soldagem é muito lenta. (5) A primeira escória de soldagem não foi totalmente removida. (6) O primeiro curso é mal combinado. (7) A ranhura é muito estreita. (8) A solda está inclinada para baixo. | (1) Ajuste corretamente. (2) Praticar mais. (3) Siga as instruções dos diversos fios de solda. (4) Ajuste os parâmetros de soldagem. (5) Completamente claro (6) Use a tensão adequada e preste atenção à oscilação do arco. (7) Corrija o ângulo e a folga adequados da ranhura. (8) Achatar ou mover-se mais rapidamente. |

| Modo de soldagem | Causa da ocorrência | Medidas preventivas |

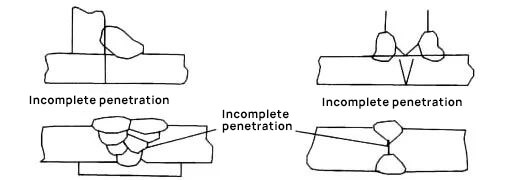

| Soldagem a arco manual | (1) Seleção inadequada da vareta de solda. (2) A corrente é muito baixa. (3) A velocidade de soldagem é muito rápida, o aumento da temperatura não é suficiente e a velocidade de soldagem é muito lenta. O impulso do arco é bloqueado pela escória de soldagem e não pode ser dado ao metal de base. (4) Projeto e combinação de solda incorretos. | (1) Selecione a haste de soldagem com força de penetração relativa. (2) Use a corrente adequada. (3) Em vez disso, use a velocidade de soldagem adequada. (4) Aumentar o grau de ranhura, aumentar o espaço e reduzir a profundidade da raiz. |

| CO2 soldagem com proteção gasosa | (1) O arco é muito pequeno e a velocidade de soldagem é muito baixa. (2) O arco é muito longo. (3) Projeto de ranhura ruim. | (1) Aumente a corrente e a velocidade de soldagem. (2) Reduzir o comprimento do arco. (3) Aumentar o grau de entalhe. Aumentar o espaço e reduzir a profundidade da raiz. |

| Fio fluxado autoprotegido | (1) A corrente é muito baixa. (2) A velocidade de soldagem é muito baixa. (3) A tensão está muito alta. (4) Balanço de arco inadequado. (5) Ângulo de ranhura inadequado. | (1) Aumentar a corrente. (2) Melhorar a velocidade de soldagem. (3) Reduzir a tensão. (4) Pratique mais. (5) Adotar um ângulo de ranhura maior. |

| Modo de soldagem | Causa da ocorrência | Medidas preventivas |

| Soldagem a arco manual | (1) As soldas contêm muito carbono, manganês e outros elementos de liga. (2) A vareta de solda é de má qualidade ou está úmida. (3) A tensão de restrição da solda é muito grande. (4) O material do barramento contém muito enxofre e não é adequado para soldagem. (5) Preparação insuficiente da construção. (6) A espessura do metal de base é grande e a velocidade de resfriamento é muito rápida. (7) A corrente é muito forte. (8) A primeira passagem é insuficiente para resistir à tensão de contração. | (1) Use uma vareta de solda com baixo teor de hidrogênio. (2) A vareta de solda deve estar seca e adequada para uso. (3) Aprimorar o projeto estrutural, prestar atenção à sequência de soldagem e realizar o tratamento térmico após a soldagem. (4) Evite usar aço ruim. (5) O pré-aquecimento ou o pós-aquecimento devem ser considerados durante a soldagem. (6) Pré-aqueça o metal de base e resfrie-o lentamente após a soldagem. (7) Use a corrente adequada. (8) O metal de solda da primeira soldagem deve resistir totalmente à tensão de contração. |

| Soldagem com proteção de gás CO2 | (1) Se o ângulo de ranhura for muito pequeno, ocorrerão rachaduras no formato de pera e no cordão de solda durante a soldagem de alta corrente. (2) O teor de carbono de metal de base e outras ligas são muito altas (cordão de solda e área de sombra quente). (3) Na soldagem de várias camadas, o primeiro passe é muito pequeno. (4) Sequência de soldagem inadequada, resultando em uma força de ligação muito forte. (5) O arame de solda está molhado e o hidrogênio invade o cordão de solda. (6) A placa da luva está mal conectada, resultando em altura irregular e concentração de tensão. (7) Devido à quantidade excessiva de solda da primeira camada, o resfriamento é lento (aço inoxidável, liga de alumínio, etc.). | (1) Preste atenção à correspondência entre o ângulo de ranhura adequado e a corrente e aumente o ângulo de ranhura, se necessário. (2) Devem ser usados eletrodos com baixo teor de carbono. (3) O primeiro metal de solda deve ser suficientemente resistente à tensão de contração. (4) Aprimorar o projeto estrutural, prestar atenção à sequência de soldagem e realizar o tratamento térmico após a soldagem. (5) Preste atenção ao armazenamento do fio de solda. (6) Preste atenção à precisão da montagem da solda. (7) Preste atenção à corrente e à velocidade de soldagem corretas. |

| Soldagem por arco submerso | (1) A combinação de arame de solda e fluxo usada para soldar o metal base é inadequada (o teor de carbono do metal base é muito grande e o teor de manganês do arame de solda é muito pequeno). (2) O cordão de solda esfria rapidamente e endurece o zona afetada pelo calor. (3) O arame de solda contém muito carbono e enxofre. (4) A força do cordão de solda gerada na primeira camada de soldagem multicamadas não é suficiente para resistir à tensão de contração. (5) Penetração ou segregação excessiva durante a soldagem de filete. (6) A sequência de construção da soldagem está incorreta e a força de ligação do metal de base é grande. (7) O formato do cordão de solda é inadequado e a proporção entre a largura e a profundidade do cordão de solda é muito grande ou muito pequena. | (1) Ao usar arame de solda com alto teor de manganês, devem ser tomadas medidas de pré-aquecimento quando o teor de carbono do metal de base for alto. (2) O corrente e tensão de soldagem deve ser aumentado, a velocidade de soldagem deve ser reduzida e o metal de base deve ser aquecido. (3) Substitua o fio de solda. (4) O metal de solda do primeiro passe deve resistir totalmente à tensão de contração. (5) Reduza a corrente e a velocidade de soldagem e mude a polaridade. (6) Preste atenção aos métodos de construção especificados e forneça orientação de construção para a operação de soldagem. (7) A proporção entre a largura e a profundidade do cordão de solda é de aproximadamente 1:1:25, a corrente diminui e a tensão aumenta. |

| Modo de soldagem | Causa da ocorrência | Medidas preventivas |

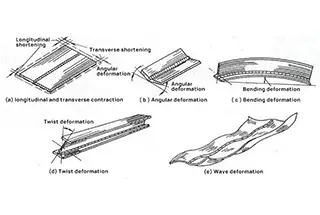

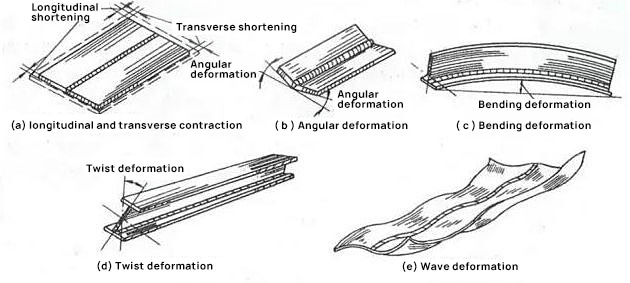

| Soldagem manualSoldagem com proteção de gás CO2Soldagem com fio fluxado autoprotegidoSoldagem automática por arco submerso | (1) Muitas camadas de solda. (2) Sequência de soldagem inadequada. (3) Preparação insuficiente da construção. (4) O resfriamento do metal base é muito rápido. (5) Superaquecimento do metal de base. (folha) (6) Projeto de solda inadequado. (7) Muito metal é soldado. (8) A forma de contenção não é precisa. | (1) Use eletrodos com diâmetro maior e corrente mais alta. (2) Sequência de soldagem correta (3) Antes de soldar, fixe a solda com um dispositivo para evitar deformações. (4) Evite resfriar muito rápido ou pré-aquecer o metal de base.(5) Selecione materiais de soldagem com baixa penetração. (6) Reduzir a folga da solda e o grau de ranhura. (7) Preste atenção ao tamanho da solda e não faça o cordão de solda muito grande. (8) Preste atenção às medidas de fixação para evitar deformações. |

| Modo de soldagem | Causa da ocorrência | Medidas preventivas |

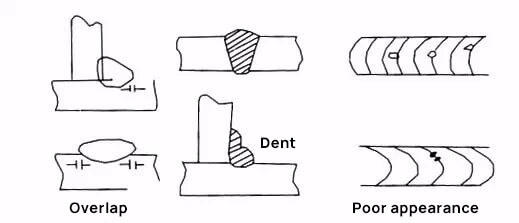

| Sobreposição | (1) A corrente é muito baixa. (2) A velocidade de soldagem é muito baixa. | (1) Use a corrente adequada. (2) Use a velocidade adequada. |

| Aparência e formato ruins do cordão de solda | (1) Vareta de solda ruim. (2) Método de operação inadequado. (3) A corrente de soldagem é muito alta e o diâmetro do eletrodo é muito grosso. (4) Superaquecimento da solda. (5) No cordão de solda, o método de preenchimento da fusão é ruim. (6) O bocal condutor está desgastado. (7) O comprimento da extensão do fio de solda permanece inalterado. | (1) Devem ser selecionados eletrodos secos de tamanho adequado e de boa qualidade. (2) Adotar velocidade e sequência de soldagem uniformes e adequadas. (3) Selecione a soldagem com corrente e diâmetro adequados. (4) Reduzir a corrente. (5) Pratique mais. (6) Substitua o bocal condutor. (7) Manter o comprimento fixo e a proficiência. |

| Dent | (1) Uso inadequado de varetas de solda. (2) A vareta de solda está úmida. (3) O resfriamento do metal base é muito rápido. (4) Eletrodo não limpo e segregação da solda. (5) O teor de carbono e manganês da solda é muito alto. | (1) Use a vareta de solda apropriada. Se não puder ser eliminado, use uma vareta de solda com baixo teor de hidrogênio. (2) Use eletrodos secos. (3) Reduza a velocidade de soldagem e evite o resfriamento. É melhor fazer o pré-aquecimento ou o pós-aquecimento. (4) Use um bom eletrodo de baixo hidrogênio. (5) Devem ser usados eletrodos com alta basicidade. |

| Desvio do arco | (1) Durante a soldagem CC, o campo magnético gerado pela solda é irregular, o que desvia o arco. (2) Má posição do fio de aterramento. (3) O ângulo de fuga da pistola de soldagem é muito grande. (4) O comprimento da extensão do fio de solda é muito curto. (5) A tensão é muito alta e o arco é muito longo. (6) A corrente é muito alta. (7) A velocidade de soldagem é muito rápida. | (1) Coloque um fio terra em um lado do arco, ou solde do outro lado, ou use um arco curto, ou corrija o campo magnético para torná-lo uniforme, ou use soldagem CA (2) Ajuste a posição do fio de aterramento. (3) Reduzir o ângulo de arrasto da pistola de soldagem. (4) Aumente o comprimento da extensão do fio de solda. (5) Reduzir a tensão e o arco. (6) Ajuste e use a corrente adequada. (7) Velocidade de soldagem lenta. |

| Queimar | (1) Quando há soldagem com fenda, a corrente é muito grande. (2) A lacuna da solda é muito grande devido à má abertura da ranhura. | (1) Reduzir a corrente. (2) Reduzir a folga da solda. |

| Cordão de solda irregular | (1) O bocal condutor está desgastado e a saída do arame de solda oscila.(2) Operação não especializada da pistola de soldagem. | (1) Substitua o bocal de soldagem por um novo.(2) Pratique mais. |

| Rasgos de solda | (1) A corrente é muito grande e a velocidade de soldagem é muito lenta. (2) O arco é muito curto e o cordão de solda é muito alto. (3) Alinhamento inadequado do arame de solda. (durante a soldagem de filete) | (1) Selecione a corrente e a velocidade de soldagem corretas. (2) Aumente o comprimento do arco. (3) O fio de solda não deve estar muito longe da interseção. |

| Excesso de respingos de faísca | (1) Vareta de solda ruim. (2) O arco é muito longo. (3) A corrente está muito alta ou muito baixa. (4) A tensão do arco é muito alta ou muito baixa. (5) O arame de solda se projeta por muito tempo. (6) A pistola de soldagem se inclina excessivamente e o ângulo de arrasto é muito grande. (7) Absorção excessiva de umidade do fio de solda. (8) O máquina de solda está em condições ruins. | (1) Use uma vareta de solda seca adequada. (2) Use um arco mais curto. (3) Use a corrente adequada. (4) Ajuste corretamente. (5) Siga as instruções dos diversos fios de solda. (6) Mantenha-se o mais vertical possível e evite inclinação excessiva. (7) Preste atenção às condições de armazenamento do depósito. (8) Faça reparos e preste atenção à manutenção nos dias úteis. |

| O cordão de solda é serpentino. | (1) O fio de solda é muito longo. (2) O fio de solda é torcido. (3) Operação linear deficiente. | (1) Deve-se adotar o comprimento adequado, como o fio de solda sólido, que se estende de 20 a 25 mm no caso de alta corrente. Durante a soldagem com autoproteção, o comprimento da extensão é de cerca de 40 a 50 mm. (2) Substitua o fio de solda por um novo ou corrija a distorção. (3) Ao operar em linha reta, a pistola de soldagem deve ser mantida na vertical. |

| Instabilidade do arco | (1) O bocal condutor na extremidade dianteira da pistola de soldagem é muito maior do que o diâmetro do núcleo do arame de soldagem. (2) O bocal condutor está desgastado. (3) O fio de solda se enrola. (4) O transportador de arame de solda não gira suavemente. (5) A ranhura da roda de transporte do arame de solda está desgastada. (6) A roda de pressão não está bem pressionada. (7) A resistência da junta do conduíte é muito alta. | (1) O diâmetro do núcleo do fio de solda deve corresponder ao bocal condutor. (2) Substitua o bocal condutor. (3) Enrole e endireite o fio de solda. (4) Adicione óleo ao eixo do transportador para lubrificar a rotação. (5) Substitua a roda do transportador. (6) A pressão deve ser adequada; se for muito frouxa, a alimentação do arame será ruim; se for muito apertada, o arame de solda será danificado. (7) Se o conduíte estiver muito curvado, ajuste para reduzir a quantidade de curvatura. |

| Arco entre o bocal e o metal base | (1) Curto-circuito entre o bocal, o conduíte ou o bocal condutor. | (1) O excesso de faíscas e respingos grudados no bocal deve ser removido ou use o tubo de cerâmica com proteção isolante da pistola de soldagem. |

| Superaquecimento do bocal da pistola de soldagem | (1) A água de resfriamento não pode fluir totalmente. (2) Corrente excessiva. | (1) O tubo de água de resfriamento está bloqueado. Se o tubo de água de resfriamento estiver bloqueado, ele deverá ser removido para que a pressão da água aumente e o fluxo seja normal. (2) A pistola de soldagem deve ser usada dentro da faixa de corrente e da taxa de utilização permitidas. |

| O arame de solda adere ao bocal condutor | (1) A distância entre o bocal condutor e o metal base é muito curta. (2) Resistência excessiva do conduíte e alimentação deficiente do fio. (3) A corrente é muito pequena e a tensão é muito alta. | (1) Use a distância adequada ou um pouco mais longa para iniciar o arco e, em seguida, ajuste para a distância adequada. (2) Limpe o interior do conduíte para permitir uma entrega suave. (3) Ajuste o valor apropriado de corrente e tensão. |