Imagine que a linha de produção da sua fábrica pare repentinamente devido a um vazamento em uma tubulação crucial. Como consertá-lo sem correr o risco de causar mais danos ou tempo de inatividade? Este artigo aborda seis técnicas de soldagem essenciais para estancar vazamentos, destacando métodos práticos e medidas de segurança. Do martelamento à rebitagem, você aprenderá estratégias para gerenciar vazamentos de forma eficiente e garantir a segurança em ambientes perigosos e de alta pressão. Prepare-se para se equipar com o conhecimento necessário para lidar com vazamentos de forma eficaz e manter sua produção funcionando sem problemas.

Na produção industrial, a operação contínua de equipamentos pode levar a vários vazamentos em tubos, válvulas e contêineres. Esses vazamentos afetam significativamente a estabilidade da produção, a qualidade do produto e podem resultar em poluição ambiental e desperdício de recursos. Além disso, os vazamentos de meios perigosos, como gases tóxicos e substâncias inflamáveis, representam graves ameaças à segurança da produção e ao ecossistema ao redor.

Incidentes históricos, como a explosão do oleoduto Qingdao Huangdao (22 de novembro de 2013) e a explosão do armazém de produtos perigosos Tianjin Binhai New Area (2 de agosto de 2015), destacam as consequências catastróficas de vazamentos na mídia, resultando em perdas substanciais de vidas e propriedades.

É fundamental resolver prontamente os vazamentos industriais, mas o reparo de vazamentos em equipamentos que contêm substâncias inflamáveis, explosivas ou tóxicas pressurizadas apresenta desafios técnicos significativos. Esses reparos exigem técnicas de soldagem especializadas em condições perigosas, divergindo dos procedimentos de soldagem padrão e exigindo protocolos de segurança rigorosos.

Antes da soldagem, devem ser implementadas medidas de segurança abrangentes para reduzir os riscos e proteger o local de trabalho, os soldadores e o pessoal auxiliar. Somente soldadores altamente qualificados e experientes devem realizar essas tarefas, orientados por engenheiros de soldagem com amplo conhecimento técnico para garantir operações seguras.

Por exemplo, ao reparar um tanque de óleo, é imperativo conhecer a capacidade do tanque, o ponto de fulgor do óleo, a pressão interna e outros parâmetros relevantes. O processo de soldagem deve ser meticulosamente planejado para evitar ferimentos pessoais ou a escalada para incidentes de segurança maiores.

Para garantir a segurança antes e durante as operações de soldagem, é necessário seguir as seguintes etapas críticas:

Várias técnicas especializadas de soldagem para reparo de vazamentos são comumente empregadas na prática de engenharia. Esses métodos, que estão em constante evolução, merecem um estudo aprofundado e um maior refinamento para aumentar sua eficácia e segurança em aplicações industriais.

Essa técnica de reparo especializada é particularmente eficaz para solucionar rachaduras, furos de areia e bolhas de ar em vasos e tubulações de baixa pressão, especialmente em materiais propensos a rachaduras a quente ou porosidade.

Para obter os melhores resultados, utilize eletrodos de pequeno diâmetro (normalmente de 2,5 a 3,2 mm) durante o processo de soldagem. É fundamental seguir rigorosamente a corrente de soldagem especificada para minimizar o aporte de calor e controlar o tamanho do banho de solda. Para a maioria das aplicações de baixa pressão, mantenha uma faixa de corrente de 70 a 110 A, dependendo da espessura do material e do tamanho do eletrodo.

Empregue uma técnica de soldagem rápida para maximizar a eficiência e minimizar a expansão da zona afetada pelo calor (HAZ). O calor do arco deve ser utilizado estrategicamente para pré-aquecer a área imediatamente ao redor do vazamento, melhorando a penetração da solda e reduzindo o risco de defeitos de lapidação a frio.

Imediatamente após a extinção do arco, aplique uma rápida pressão localizada na poça de solda ainda derretida usando um martelo de tamanho adequado ou uma ferramenta de pá pontiaguda. Essa ação, conhecida como "peening", ajuda a:

Continue com ciclos intermitentes de soldagem e peening, permitindo breves períodos de resfriamento entre os passes para evitar o acúmulo excessivo de calor. Essa técnica é particularmente eficaz para materiais com equivalentes de carbono mais altos ou aqueles suscetíveis ao endurecimento na ZTA.

É importante observar que, embora esse método possa ser altamente eficaz para reparos temporários ou em determinadas aplicações de baixa tensão, ele pode não ser adequado para todos os sistemas de vasos de pressão ou tubulações. Sempre consulte os códigos e padrões relevantes (por exemplo, ASME BPVC, API 510) e realize testes não destrutivos (NDT) adequados para garantir a integridade do reparo.

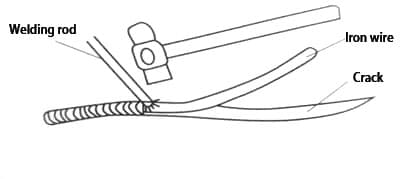

No caso de trincas largas ou porosidade de areia e gás de grande diâmetro, as técnicas de reparo convencionais, como peening, torção e prensagem, muitas vezes se mostram inadequadas. Nesses casos, um método especializado de soldagem de rebites oferece uma solução mais eficaz.

Essa técnica envolve a obturação estratégica dos defeitos com materiais de preenchimento compatíveis, normalmente fios de ferro ou eletrodos de soldagem de composição e diâmetro adequados. Essa obturação inicial serve para reduzir a pressão e a taxa de fluxo de possíveis vazamentos, criando condições mais favoráveis para a soldagem subsequente.

O aspecto crítico desse método está em sua abordagem sequencial:

Esse procedimento passo a passo garante melhor controle sobre o processo de reparo e minimiza o risco de introdução de tensões ou defeitos adicionais.

As principais considerações para uma implementação bem-sucedida incluem:

A Figura 1 fornece uma representação visual desse método de soldagem de rebites, ilustrando o processo sequencial de encaixe e soldagem.

Os vazamentos causados por corrosão, desgaste e afinamento do material exigem uma abordagem especializada para o reparo. A soldagem direta no local do vazamento é desaconselhável, pois pode exacerbar o problema e potencialmente levar a violações mais significativas.

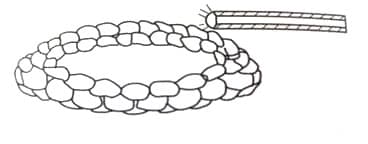

Em vez disso, deve ser empregada uma técnica estratégica de soldagem por pontos. Comece selecionando áreas sólidas e sem vazamentos adjacentes ou ligeiramente abaixo da seção comprometida. Esses locais servirão como pontos de ancoragem para o processo de reparo.

Inicie o reparo estabelecendo uma poça de fusão estável na área escolhida. Avance gradualmente em direção ao vazamento, depositando metal de solda em uma série de pontos sobrepostos. Essa técnica, que lembra a construção de um ninho de andorinhas, cria uma estrutura reforçada que efetivamente contém o vazamento.

Para concluir o reparo, vede o vazamento usando uma abordagem de soldagem de precisão. Utilize uma corrente de soldagem de baixa amperagem e um eletrodo de pequeno diâmetro para garantir uma entrada mínima de calor e o máximo de controle. Essa etapa final, ilustrada na Figura 2, permite o fechamento controlado do vazamento sem comprometer a integridade do material ao redor.

Esse método não apenas repara o vazamento imediato, mas também reforça a área enfraquecida, evitando possíveis falhas futuras nas proximidades. É fundamental observar que a inspeção e o teste pós-soldagem devem ser realizados para verificar a eficácia do reparo e garantir que nenhum novo ponto fraco tenha sido criado inadvertidamente.

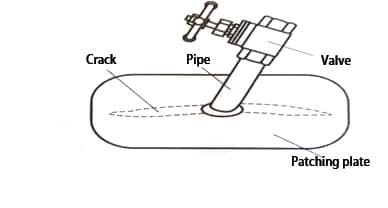

Essa técnica avançada de soldagem foi projetada especificamente para lidar com vazamentos caracterizados por grandes áreas de superfície, altas taxas de fluxo ou pressões elevadas, conforme ilustrado na Figura 3.

Para mitigar efetivamente o vazamento, uma placa complementar de engenharia personalizada que incorpore um mecanismo de fechamento de precisão deve ser fabricada para corresponder à geometria e às características de fluxo exclusivas do vazamento.

Para vazamentos substanciais, use um sistema interceptador que consiste em uma seção de tubo de desvio estrategicamente projetada e equipada com uma válvula de alta pressão integrada. Essa configuração permite o gerenciamento controlado do fluxo durante o processo de reparo.

Ao lidar com vazamentos menores, aumente a eficiência do reparo soldando previamente uma porca reforçada na placa de reparo, facilitando a fixação e o ajuste da pressão.

As dimensões da placa de remendo devem exceder a área de vazamento em um mínimo de 25% para garantir a cobertura adequada e a integridade estrutural. Posicione o dispositivo de fechamento na placa de remendo em alinhamento preciso com o centro do vazamento para obter a vedação ideal.

Aplique um cordão contínuo de selante de grau industrial resistente à pressão ao longo do perímetro da superfície de contato da placa de remendo. Essa etapa essencial cria uma vedação robusta, canalizando o meio de vazamento por meio de um tubo guia designado e minimizando o vazamento periférico ao redor do remendo.

Depois que a placa de reparo for soldada com segurança no lugar usando materiais e técnicas de preenchimento apropriados, acione o mecanismo de fechamento fechando a válvula ou apertando os parafusos com o torque especificado. Realize um teste de pressão após o reparo para verificar a integridade da vedação.

Quando uma tubulação apresenta vazamento extenso devido à corrosão ou ao desgaste, pode ser empregado um método de reparo de tubo com luva. Essa técnica utiliza uma luva com diâmetro igual ou ligeiramente maior que o da tubulação comprometida. O comprimento do tubo da luva é determinado pela extensão da área danificada, garantindo a cobertura completa do vazamento.

O processo de reparo envolve as seguintes etapas:

1. Preparação da luva:

2. Sequência de soldagem:

3. Controle de qualidade:

A Figura 4 ilustra o método de soldagem do tubo de manga, destacando a sequência de soldagem e as áreas críticas de foco durante o processo de reparo.

Essa técnica de reparo oferece uma solução robusta para danos extensos em tubulações, proporcionando reforço estrutural e prevenção de vazamentos sem a necessidade de substituição completa da tubulação. Ela é particularmente eficaz para reparos in-situ em ambientes desafiadores, onde a substituição da tubulação pode ser impraticável ou ter custo proibitivo.

A soldagem contínua deve ser evitada no reparo de recipientes com vazamento de óleo devido ao risco de aplicação excessiva de calor. A temperatura da solda deve ser cuidadosamente controlada para evitar mais danos ou possíveis riscos à segurança.

A soldagem a ponto com resfriamento simultâneo é o método preferido. Essa técnica envolve:

Em alguns casos, pode ser necessária uma combinação de técnicas de soldagem para estancar o vazamento de forma eficaz. O sucesso da soldagem de reparos de vazamentos geralmente depende da versatilidade e da capacidade do soldador de se adaptar a situações específicas.

É importante observar que nem todos os metais são adequados para a soldagem de estanqueidade de vazamentos:

Precauções de segurança importantes:

É essencial entender que esses métodos de soldagem são soluções temporárias e não oferecem as mesmas propriedades mecânicas das soldas de penetração total executadas adequadamente. A área reparada pode ter força e resistência à corrosão reduzidas em comparação com o material original.

Quando o equipamento estiver despressurizado e livre do meio, a solda temporária de bloqueio de vazamento deverá ser completamente removida. Em seguida, o equipamento deve ser soldado novamente ou reparado adequadamente usando métodos alternativos que atendam às especificações do produto e aos padrões do setor.

Em todos os casos, a avaliação adequada dos riscos, a adesão aos protocolos de segurança e a consideração das propriedades do material são cruciais para o sucesso e a segurança dos reparos de vazamentos em sistemas de contenção de óleo.

Com o avanço dos processos industriais modernos, a tecnologia de interrupção de vazamento de solda surgiu como uma técnica de emergência essencial em ambientes de produção contínua. Essa abordagem inovadora permite uma intervenção rápida sem interromper as operações, minimizando o tempo de inatividade e as perdas de produção.

O tratamento de um vazamento exige um equilíbrio estratégico entre ação imediata e soluções de longo prazo. Embora medidas temporárias de interrupção de vazamentos possam ser implementadas rapidamente, é imperativo programar um reparo ou substituição abrangente durante a manutenção planejada para garantir a integridade e a segurança a longo prazo.

A aplicação da tecnologia de interrupção de vazamentos deve ser altamente adaptável, considerando fatores como a natureza do vazamento, as condições operacionais e as propriedades do material. Essa flexibilidade permite que os técnicos selecionem o método mais eficaz para cada situação específica.

Várias técnicas sofisticadas podem ser empregadas para solucionar vazamentos, incluindo envoltórios compostos, grampos e selantes injetáveis. O objetivo principal não é apenas interromper o vazamento imediato, mas também evitar ocorrências futuras por meio da aplicação de tecnologias avançadas de soldagem e vedação. Essa abordagem proativa aumenta a confiabilidade geral do sistema e a eficiência operacional.