Você já se perguntou como podemos cortar com precisão materiais resistentes, como vidro e cerâmica? Neste artigo, exploramos a usinagem ultrassônica, uma tecnologia fascinante que usa vibrações de alta frequência para moldar materiais duros e quebradiços. Saiba mais sobre seus princípios, aplicações e a incrível precisão que ela oferece.

A usinagem por descarga elétrica (EDM) e a usinagem eletroquímica (ECM) são processos especializados, adequados principalmente para materiais metálicos condutores, limitando sua aplicação a substratos não condutores ou não metálicos.

Em contrapartida, a usinagem ultrassônica (USM) oferece uma solução versátil para o processamento de uma ampla variedade de materiais, incluindo substâncias condutoras e não condutoras. Essa técnica se destaca na usinagem de materiais metálicos frágeis e duros, como ligas avançadas e aços endurecidos, além de oferecer recursos superiores para materiais não condutores e não metálicos, como vidro de precisão, cerâmicas avançadas, materiais semicondutores e componentes críticos, como wafers de germânio e silício usados na indústria eletrônica.

As aplicações do USM vão além dos processos tradicionais de remoção de material. Ela tem se mostrado eficaz em operações de limpeza de precisão, especialmente para peças intrincadas com geometrias complexas. Além disso, a tecnologia USM foi adaptada para aplicações especializadas de soldagem e procedimentos de testes não destrutivos, aumentando seu valor em vários setores de fabricação.

A soldagem ultrassônica, um subconjunto da tecnologia USM, utiliza vibrações mecânicas de alta frequência (normalmente de 20 a 40 kHz) transmitidas para a interface de dois componentes que precisam ser unidos. Sob pressão controlada, essas vibrações induzem a fricção localizada e a geração de calor na interface do material, promovendo a interdifusão molecular e criando uma ligação em estado sólido sem derreter o material em massa. Esse processo é particularmente vantajoso para unir termoplásticos, metais não ferrosos e materiais diferentes, nos quais os métodos tradicionais de soldagem podem ser ineficazes ou prejudiciais.

Um sistema de soldagem ultrassônica típico é composto por quatro componentes essenciais:

Os principais componentes de um sistema de soldagem ultrassônica incluem um conjunto de trio de gerador ultrassônico, transdutor, boosters, cabeçote de soldagem, molde e estrutura.

A soldagem ultrassônica envolve a conversão de uma corrente de 50/60 Hz em energia elétrica de 15, 20, 30 ou 40 KHz por meio de um gerador ultrassônico. A energia elétrica de alta frequência convertida é novamente transformada em movimento mecânico da mesma frequência por meio de um transdutor.

Posteriormente, o movimento mecânico é transferido para o cabeçote de soldagem por meio de um conjunto de dispositivos de reforço que podem alterar a amplitude. O cabeçote de soldagem transmite a energia vibracional recebida para a junta da peça a ser soldada. Nessa região, a energia vibracional é convertida em energia térmica por meio de atrito, derretendo as áreas que precisam ser soldadas.

O ultrassom pode ser usado não apenas para soldar metais e plásticos termofixos, mas também para processar tecidos e filmes.

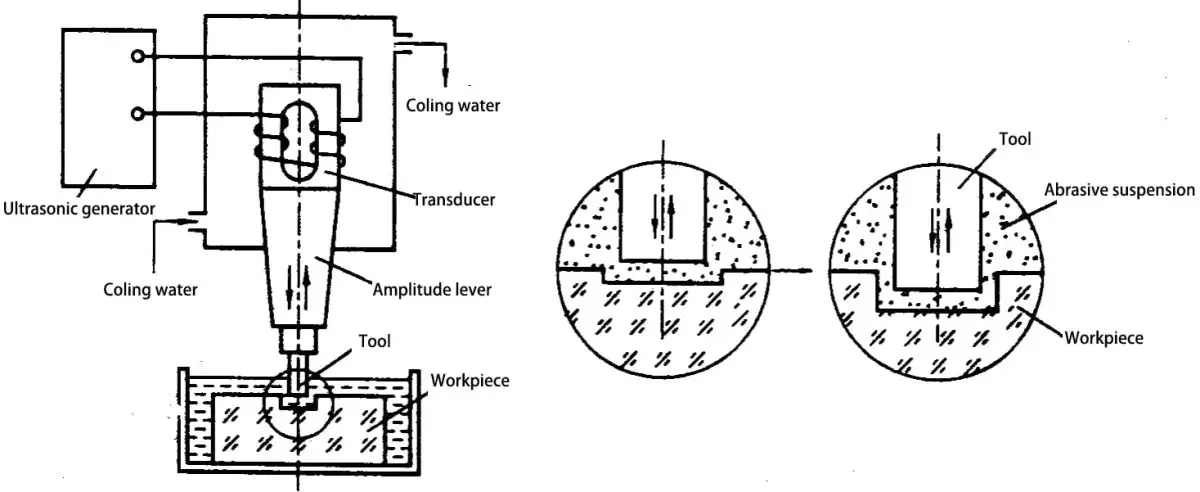

Especificamente, usinagem ultrassônica (USM) é um método de processamento de materiais duros e quebradiços por meio do uso de vibração ultrassônica na face da extremidade da ferramenta, combinada com a ação da suspensão abrasiva.

O USM é o resultado dos efeitos combinados do impacto mecânico e da retificação abrasiva causada pela vibração dos abrasivos sob ondas ultrassônicas, sendo o impacto contínuo dos abrasivos o principal fator.

Durante o processo de usinagem ultrassônica, uma suspensão de líquido e mistura abrasiva é introduzida entre o cabeçote da ferramenta e a peça de trabalho. Uma leve pressão é aplicada na direção da vibração do cabeçote da ferramenta.

A frequência ultrassônica gerada pelo gerador ultrassônico é transformada em vibrações mecânicas pelo transdutor. A amplitude é amplificada para 0,01-0,15 mm pela haste de amplitude e, em seguida, transmitida para a ferramenta.

A face da extremidade da ferramenta é acionada para vibrar ultrassonicamente, fazendo com que as partículas abrasivas na suspensão impactem e esmerilhem continuamente a superfície da peça de trabalho em alta velocidade. Isso resulta no esmagamento do material na área de usinagem em partículas finas, que são então removidas do material.

Embora cada impacto remova uma pequena quantidade de material, a alta frequência de mais de 16.000 impactos por segundo permite uma certa velocidade de processamento.

Ao mesmo tempo, o impacto hidráulico e o fenômeno de cavitação causados pela vibração ultrassônica na extremidade da ferramenta resultam na penetração do líquido nas rachaduras do material da peça, acelerando o processo de destruição.

O impacto hidráulico também força o fluido de trabalho da suspensão a circular na fenda de usinagem, garantindo a renovação oportuna das partículas abrasivas desgastadas.

1. Princípio da soldagem ultrassônica de metais

A soldagem ultrassônica de metais é um processo avançado de união em estado sólido que utiliza vibrações mecânicas de alta frequência (normalmente acima de 20 kHz) para criar fortes ligações metalúrgicas entre metais semelhantes ou diferentes. Essa técnica inovadora oferece vantagens exclusivas em relação aos métodos tradicionais de soldagem.

O processo se baseia na conversão da energia ultrassônica em calor de atrito localizado e deformação plástica na interface das peças de trabalho. Diferentemente da soldagem convencional, a soldagem ultrassônica ocorre sem derreter os materiais de base ou usar fontes externas de calor. Em vez disso, uma combinação de pressão controlada e oscilações de alta frequência (geralmente de 20 a 40 kHz) gera as condições necessárias para a união.

Durante o ciclo de soldagem, os seguintes mecanismos principais contribuem para a formação da junta:

A soldagem ultrassônica de metais oferece várias vantagens:

Essa técnica é particularmente adequada para unir chapas finas, folhas e fios finos de metais não ferrosos, como alumínio, cobre, níquel e metais preciosos. As aplicações comuns incluem:

2. Princípio da soldagem ultrassônica de plástico

Quando as ondas ultrassônicas atuam na superfície de contato de materiais termoplásticos, elas geram vibrações de alta frequência dezenas de milhares de vezes por segundo. Essa vibração de alta frequência, quando atinge uma determinada amplitude, é transmitida para a área de soldagem por meio da solda, convertendo a energia ultrassônica em calor.

A resistência sonora na junção das duas soldas na área de soldagem é grande, gerando, assim, altas temperaturas locais. Devido à baixa condução de calor dos plásticos, o calor não pode ser dissipado prontamente e se acumula na área de soldagem, fazendo com que as superfícies de contato dos dois plásticos derretam rapidamente.

Com a aplicação de uma determinada pressão, os plásticos são fundidos em um só. Quando as ondas ultrassônicas cessam, a pressão é mantida por alguns segundos para permitir a solidificação, formando uma cadeia molecular robusta para atingir o objetivo da soldagem. A resistência de soldagem pode se aproximar da força do material original.

A qualidade da soldagem ultrassônica de plástico depende de três fatores: a amplitude do cabeçote de soldagem do transdutor, a pressão aplicada e o tempo de soldagem. Tanto o tempo de soldagem quanto a pressão do cabeçote de soldagem podem ser ajustados, enquanto a amplitude é determinada pelo transdutor e pela haste de amplitude.

Esses três fatores interagem e têm um valor ideal. Quando a energia excede esse valor ideal, a quantidade de plástico derretido é alta e o material soldado está sujeito a deformações.

Se a energia for muito baixa, a solda resultante não será firme, e a pressão aplicada também não deve ser muito alta. A pressão ideal é o produto do comprimento da borda da peça de solda e a pressão ideal por milímetro da borda.

a. É excelente na usinagem de materiais de difícil processamento, incluindo metais e não metais. Particularmente eficaz para materiais não condutores, como vidro, cerâmica, quartzo, silício, ágata, pedras preciosas e diamantes. Também pode processar metais duros condutores, como aço endurecido e ligas avançadas, embora com eficiência reduzida.

b. Ideal para geometrias desafiadoras: furos profundos, componentes de paredes finas, hastes delgadas, peças de baixa rigidez e formas complexas com especificações rigorosas.

c. Otimizado para usinagem de alta precisão, oferecendo precisão superior e baixa rugosidade superficial para componentes críticos.

O mecanismo de impacto localizado e de alta frequência resulta em forças de corte macroscópicas insignificantes. Isso leva a uma redução significativa das tensões de corte e da geração de calor, preservando a integridade do material e aumentando a eficiência geral.

A usinagem ultrassônica atinge uma precisão dimensional excepcional (normalmente 0,005-0,02 mm) e acabamento de superfície (valores Ra de 0,05-0,2 μm). O processo não deixa tensões residuais ou danos térmicos nas superfícies usinadas, o que o torna ideal para componentes delicados, tolerâncias estreitas e peças de baixa rigidez.

É excelente na produção de cavidades complexas e superfícies moldadas com alta fidelidade, superando os métodos de usinagem convencionais para formas 3D complexas.

Permite o uso de materiais de ferramenta relativamente macios com geometrias complexas, reduzindo os custos de ferramentas e possibilitando a prototipagem rápida de formas personalizadas.

Os sistemas de usinagem ultrassônica geralmente apresentam projetos simples, facilitando a operação, a manutenção e a integração nos processos de fabricação existentes.

A velocidade de usinagem refere-se à quantidade de material removido por unidade de tempo e é expressa em mm3/min ou g/min.

Os fatores que influenciam a velocidade de usinagem incluem a amplitude e a frequência da ferramenta, a pressão de avanço, o tipo e o tamanho das partículas do abrasivo, o material da peça e a concentração da suspensão do abrasivo.

a. Influência da amplitude e da frequência da ferramenta:

A amplitude excessiva e a alta frequência podem sujeitar a ferramenta e a haste de amplitude a altas temperaturas. estresse interno. A amplitude geralmente está entre 0,01 e 0,1 mm, e a frequência está entre 16.000 e 25.000 Hz.

Na usinagem real, é necessário ajustar a frequência ressonante de acordo com as diferentes ferramentas para obter a amplitude máxima e alcançar maior velocidade de usinagem.

b. Influência da pressão de alimentação:

A ferramenta deve ter uma pressão de avanço adequada durante a usinagem. Uma pressão muito baixa aumenta a folga entre a face da extremidade da ferramenta e a superfície da peça de trabalho, reduzindo a força de impacto do abrasivo na peça de trabalho.

O aumento da pressão reduz a folga, mas quando a folga diminui até certo ponto, isso reduz a circulação e a velocidade de renovação do abrasivo e do fluido de trabalho, diminuindo assim a produtividade.

c. Influência do tipo de abrasivo e do tamanho das partículas:

Diferentes abrasivos podem ser selecionados para materiais com resistência variável durante a usinagem. A maior resistência do abrasivo resulta em maior velocidade de usinagem, mas o custo também deve ser considerado. Para processar materiais como pedras preciosas ou diamantes, devem ser usados abrasivos de diamante.

O carbeto de boro é adequado para a usinagem de aço endurecido e ligas duras, enquanto os abrasivos de óxido de alumínio são usados para processar materiais como vidro, quartzo, silício e germânio.

d. Influência do material da peça de trabalho:

Os materiais duros e quebradiços são mais fáceis de remover durante a usinagem, enquanto os materiais com boa tenacidade são mais difíceis de processar.

e. Influência da concentração da suspensão abrasiva:

A menor concentração de suspensão abrasiva significa menos partículas abrasivas na fenda de usinagem, o que pode levar a uma redução significativa na velocidade de usinagem, especialmente para grandes áreas de superfície e profundidades.

O aumento da concentração de abrasivos melhora a velocidade de usinagem, mas uma concentração excessivamente alta pode afetar a circulação e o impacto das partículas abrasivas na área de usinagem, levando a uma diminuição da velocidade de usinagem.

A precisão da usinagem ultrassônica é influenciada pela precisão da máquina-ferramenta e do dispositivo de fixação, bem como pelo tamanho das partículas abrasivas, pela precisão e pelo desgaste da ferramenta, pela magnitude da vibração lateral, pela profundidade da usinagem e pelas propriedades do material da peça.

A usinagem ultrassônica proporciona excelente qualidade de superfície, sem gerar camadas superficiais ou marcas de queimadura. A rugosidade da superfície depende principalmente do tamanho da partícula abrasiva, da amplitude ultrassônica e da dureza do material da peça.

O menor tamanho de partícula abrasiva, a menor amplitude ultrassônica e o material da peça mais duro levam a uma melhor rugosidade da superfície, pois o valor da rugosidade é determinado principalmente pelo tamanho e pela profundidade das ranhuras deixadas pelo impacto de cada partícula abrasiva no material da peça.

Embora a produtividade da usinagem ultrassônica seja menor em comparação com a usinagem por descarga elétrica e a usinagem eletroquímica, a precisão da usinagem e a qualidade da superfície são superiores.

É importante ressaltar que ele pode processar materiais semicondutores e não metálicos duros e quebradiços, como vidro, cerâmica, quartzo, silício, ágata, pedras preciosas e diamantes, que são difíceis de usinar usando outros métodos.

Além disso, ele é frequentemente empregado nos estágios finais de acabamento do aço temperado, liga dura moldes, matrizes de trefilação e moldes plásticos processados por usinagem de descarga elétrica, para reduzir ainda mais a rugosidade da superfície.

A usinagem ultrassônica é usada principalmente para processar furos circulares, furos moldados, cavidades, encaixes e microfuros em materiais frágeis e duros.

A usinagem ultrassônica é adequada para cortar materiais frágeis e duros, como cerâmica, quartzo, silício e pedras preciosas, que são difíceis de cortar usando métodos convencionais. Ela oferece vantagens como fatias finas, cortes estreitos, alta precisão, alta produtividade e custo-benefício.

Esse método é baseado no efeito de cavitação produzido pela solução de limpeza sob a ação de ondas ultrassônicas. O forte impacto gerado pela cavitação atua diretamente sobre a superfície que está sendo limpa, fazendo com que os detritos se desintegrem e se soltem da superfície.

Esse método é usado principalmente para a limpeza de precisão de peças de precisão de pequeno e médio porte com geometrias complexas, em que outros métodos de limpeza são menos eficazes, especialmente para furos profundos, microfuros, furos curvos, furos cegos, ranhuras, fendas estreitas etc. Ele oferece alta produtividade e taxas de purificação.

Atualmente, ele é aplicado na limpeza de componentes de semicondutores e circuitos integrados, peças de instrumentos, dispositivos eletrônicos a vácuo, componentes ópticos e instrumentos médicos.

A soldagem ultrassônica utiliza a vibração ultrassônica para remover a película de óxido da superfície das peças, expondo a superfície do material de base. O impacto vibratório de alta velocidade entre as duas superfícies da peça soldada causa aquecimento por atrito e união.

Pode ser usado para soldar nylon, plásticos e produtos de alumínio propensos à formação de película de óxido. Também pode ser usado para aplicar estanho ou prata nas superfícies de cerâmica e outros materiais não metálicos, melhorando sua qualidade. soldabilidade.

Para aumentar a velocidade de usinagem e reduzir o desgaste da ferramenta na usinagem de materiais de metal duro, como ligas duras e ligas resistentes ao calor, é utilizada a usinagem combinada assistida por ultrassom com usinagem eletroquímica ou por descarga elétrica.

Isso é frequentemente usado para usinagem de furos ou ranhuras estreitas em componentes como injetores de combustível e placas de trefilação, resultando em produtividade e qualidade significativamente melhores.

Corte por vibração ultrassônica (por exemplo, torneamento), perfuraçãoO corte de roscas) também foi desenvolvido ao longo de várias décadas como uma nova tecnologia para usinagem de precisão e materiais difíceis de cortar, reduzindo as forças de corte, a rugosidade da superfície, o desgaste da ferramenta e aumentando a produtividade.

Algumas aplicações comumente usadas incluem torneamento por vibração ultrassônica, retificação por vibração ultrassônica, usinagem ultrassônica de furos profundos, furos pequenos e rosqueamento, entre outras.