Imagine uma tecnologia que possa usinar sem esforço os materiais mais difíceis com precisão e eficiência. A usinagem ultrassônica faz exatamente isso, revolucionando a forma como os setores lidam com materiais duros, frágeis e compostos. Ao aproveitar a energia da vibração ultrassônica, essa técnica minimiza o desgaste da ferramenta e melhora a qualidade da superfície, tornando-a indispensável nos campos aeroespacial, automotivo e médico. Mergulhe neste artigo para explorar os princípios, as aplicações e as tendências futuras da tecnologia de usinagem ultrassônica e descubra como ela está pronta para transformar a fabricação moderna.

Este artigo apresenta uma visão geral do desenvolvimento, do status atual da pesquisa e das tendências futuras da tecnologia de usinagem ultrassônica, com foco em suas aplicações industriais.

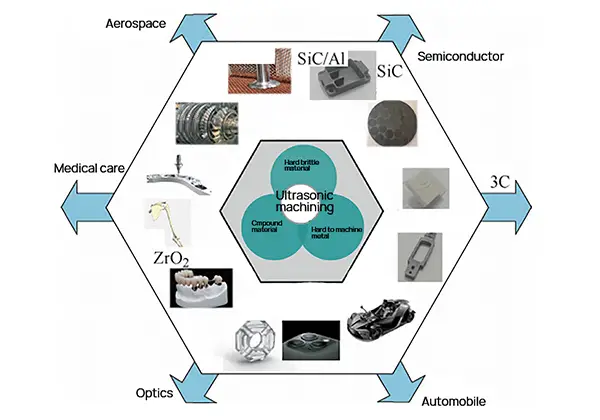

A usinagem ultrassônica é uma tecnologia especializada usada para usinar materiais difíceis de processar, como materiais duros e frágeis, materiais compostos e materiais metálicos desafiadores. Ela tem um potencial significativo para uso em vários setores, incluindo aeroespacial, automotivo, de semicondutores, 3C e médico.

A tecnologia funciona usando energia de vibração ultrassônica para remover com precisão o material de materiais difíceis de usinar.

Nos últimos anos, a tecnologia de usinagem ultrassônica teve um desenvolvimento significativo devido à colaboração de universidades, institutos de pesquisa e empresas nacionais e internacionais. Houve inúmeras aplicações bem-sucedidas da usinagem ultrassônica na usinagem de precisão de vários materiais desafiadores.

Como representante da tecnologia de fabricação avançada, a usinagem ultrassônica desempenhará um papel crucial na melhoria do nível geral de fabricação.

Nos últimos anos, materiais avançados de engenharia, como ligas de titânio, superligas, cerâmicas de engenharia, compostos de matriz cerâmica e compostos de favo de mel, surgiram em vários campos de fabricação, incluindo aeroespacial, automotivo, semicondutores, 3C e médico. Esses materiais têm excelente desempenho, mas baixa usinabilidade e são considerados materiais difíceis de usinar.

A tecnologia de fabricação mecânica tradicional enfrenta desafios quando se trata de usinagem de precisão desses materiais. Para superar essas limitações, a usinagem ultrassônica (UM) ganhou atenção e passou a ser amplamente utilizada.

A usinagem ultrassônica é uma tecnologia de processo que utiliza energia de vibração ultrassônica para remover com precisão o material de materiais difíceis de usinar. Essa tecnologia concentra a energia de vibração ultrassônica na área de trabalho da ferramenta por meio de uma série de transmissão e transformação estrutural, resultando em um efeito de remoção de impacto no material que está sendo cortado e melhorando sua usinabilidade.

A tecnologia de usinagem ultrassônica tem várias vantagens no processo de usinagem, como a redução da força de corte e do calor, a minimização do desgaste da ferramenta e das rebarbas de colapso da borda, a otimização da morfologia do cavaco, a melhoria da qualidade da superfície, a redução de danos na subsuperfície e o aumento da eficiência da usinagem.

É importante observar que a tecnologia de usinagem ultrassônica se baseia na tecnologia ultrassônica de potência e é um processo de remoção física que não altera propriedades do material.

Devido à crescente demanda do mercado, os sistemas comerciais padronizados na tecnologia de usinagem ultrassônica se tornaram o foco do mercado atual. As tecnologias de usinagem ultrassônica relevantes foram aplicadas na usinagem de precisão de vários materiais difíceis de usinar, como vidro óptico, safira, cerâmica, cerâmica de alumina, ligas de titânio, superligas, compostos de fibra de carbono e compostos de carboneto de silício à base de alumínio.

Muitas instituições de pesquisa científica e empresas de manufatura estão agora aplicando a tecnologia de usinagem ultrassônica no setor.

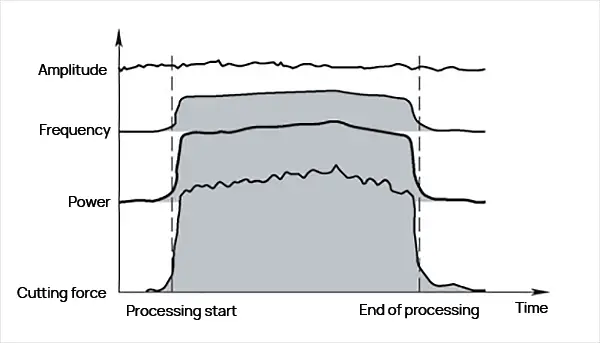

Fig. 1 Campos de aplicação e casos típicos de usinagem ultrassônica

"Uma ferramenta afiada é necessária para fazer um bom trabalho." A tecnologia de usinagem ultrassônica é uma ferramenta afiada para a usinagem de precisão de materiais difíceis. Na maioria dos campos de corte, a usinagem ultrassônica é chamada de "usinagem de precisão assistida por ultrassom", o que significa usar a vibração ultrassônica para aprimorar a tecnologia de corte tradicional e obter um efeito especial de remoção de material. No entanto, em alguns casos, a vibração ultrassônica se torna o principal ou até mesmo o único poder de corte, e esse tipo de usinagem ultrassônica pode ser chamado de usinagem ultrassônica direta.

Por exemplo, o bisturi ultrassônico usado na área médica para cortar ossos e a faca ultrassônica Dagger Knife usada no processamento de peças de favo de mel na aviação são exemplos de usinagem ultrassônica direta.

Na década de 1920, cientistas dos Estados Unidos, Japão, Alemanha e União Soviética iniciaram a pesquisa básica de usinagem por vibração, com foco na melhoria das condições de corte para quebrar cavacos de material. Essa pesquisa inicial foi realizada principalmente no campo do torneamento ultrassônico e contou com usinagem por vibração de baixa frequência, que tinha uma frequência bem diferente da frequência ultrassônica atual, acima de 15 KHz.

No início dos anos 2000, devido ao número crescente de materiais de difícil processamento, universidades e institutos de pesquisa na China começaram a pesquisar a tecnologia de usinagem ultrassônica. Essa pesquisa abrange o projeto de equipamentos, a tecnologia de controle, os sistemas de usinagem ultrassônica e a tecnologia ultrassônica.

A tecnologia de usinagem ultrassônica passou por um estágio de crescimento desde o seu início até cerca de 2000 e, em seguida, por um estágio de desenvolvimento rápido por mais de 20 anos. Nos últimos cinco anos, a aplicação rápida e em larga escala de materiais de difícil processamento acelerou o desenvolvimento comercial da tecnologia de usinagem ultrassônica.

Atualmente, os equipamentos de usinagem ultrassônica, o controle de vibração ultrassônica e a tecnologia estão amadurecendo gradualmente, tanto no país quanto no exterior, o que também aprofunda a compreensão das pessoas sobre os requisitos básicos e o mecanismo de funcionamento, características do processoe campos de aplicação da tecnologia de usinagem ultrassônica.

Além disso, cada vez mais universidades e institutos de pesquisa estão realizando pesquisas sobre a tecnologia de usinagem ultrassônica, e os campos de aplicação da usinagem ultrassônica estão se expandindo.

Atualmente, a compreensão da tecnologia de usinagem ultrassônica ainda está evoluindo, e não há um padrão ou especificação unificada, tanto nacional quanto internacionalmente.

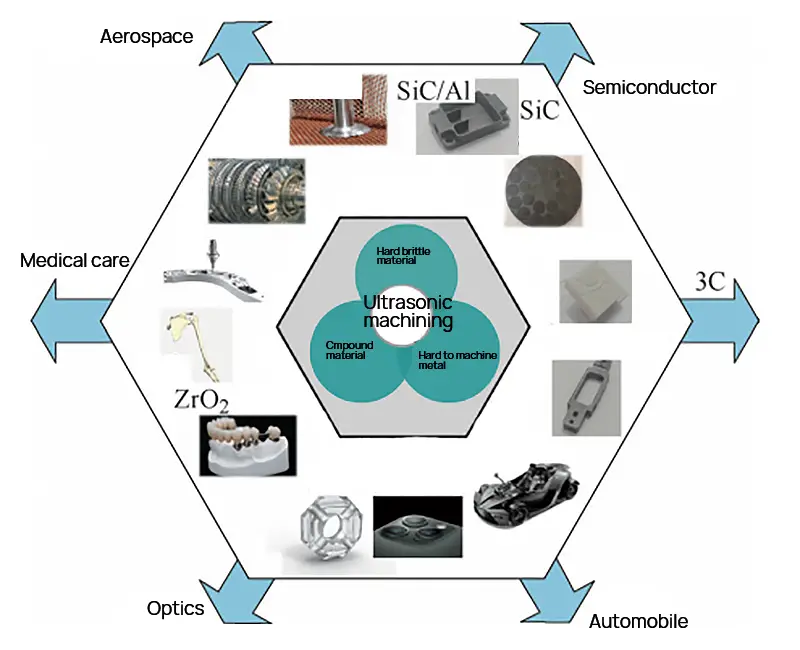

O sistema de usinagem ultrassônica convencional geralmente consiste em um controlador de acionamento ultrassônico, um transmissor ultrassônico, um transdutor e uma buzina, fixação estrutura e cortador, conforme mostrado na Figura 2.

Este artigo abordará as características da tecnologia de usinagem ultrassônica por meio da classificação do sistema de usinagem ultrassônica, da estrutura típica do sistema de usinagem ultrassônica, da tecnologia de controle de acionamento ultrassônico e da tecnologia de processo ultrassônico.

Fig. 2 Principais componentes do sistema de usinagem ultrassônica

A usinagem ultrassônica pode ser classificada com base na forma de vibração ultrassônica em usinagem ultrassônica unidimensional, bidimensional e tridimensional. As formas de vibração incluem usinagem por vibração ultrassônica longitudinal (axial), usinagem por vibração ultrassônica torcional, usinagem por vibração ultrassônica elíptica e usinagem por vibração ultrassônica composta, sendo que a última envolve uma combinação de diferentes formas de vibração ultrassônica.

De acordo com os materiais de partida da vibração, a usinagem ultrassônica pode ser dividida em usinagem ultrassônica eletroestritiva e usinagem ultrassônica magnetostritiva. A primeira baseia-se no princípio de partida de vibração da cerâmica piezoelétrica, acionada pela aplicação de tensão, com uma estrutura simples e tecnologia madura, mas com potência de vibração limitada, o que a torna mais adequada para condições de corte de carga leve. O segundo baseia-se no princípio de acionamento do campo magnético de materiais magnetostritivos ou magnetostritivos gigantes, com uma grande capacidade de potência de vibração, mas com uma estrutura complexa, o que o torna mais adequado para condições de corte de cargas pesadas.

Em termos de modo de transmissão de energia, a usinagem ultrassônica pode ser dividida em usinagem ultrassônica com transmissão de energia com fio e usinagem ultrassônica com transmissão de energia sem fio. A primeira é frequentemente usada na usinagem de baixa velocidade sem movimento rotativo ou usando escovas, enquanto a segunda é geralmente usada na usinagem ultrassônica rotativa. A transmissão de energia sem fio é realizada por meio do método sem contato de acoplamento frouxo e pode ser dividida em usinagem ultrassônica totalmente acoplada e usinagem ultrassônica parcialmente acoplada. Atualmente, a última é a mais adaptável à troca automática de ferramentas de máquinas-ferramentas.

De acordo com os tipos de processo, a usinagem ultrassônica pode ser dividida em fresamento ultrassônico, torneamento ultrassônico, torneamento ultrassônico e usinagem ultrassônica. perfuraçãoO processo de moagem ultrassônica, o polimento ultrassônico, o corte ultrassônico e o endurecimento ultrassônico (fortalecimento). Cada processo tem requisitos específicos para o tamanho da energia ultrassônica e a forma de vibração.

Em termos de precisão de usinagem, a usinagem ultrassônica pode ser dividida em usinagem ultrassônica de precisão e usinagem ultrassônica de ultraprecisão. A diferença entre os dois está na quantidade de remoção de material por unidade de corte, com requisitos de precisão de remoção inferiores a 1μm considerados como usinagem ultrassônica de ultraprecisão. A usinagem ultrassônica elíptica é normalmente usada para micro nano corte.

Por fim, a usinagem ultrassônica pode ser dividida em usinagem ultrassônica tradicional e usinagem ultrassônica de alta velocidade. A última refere-se à usinagem ultrassônica com velocidade linear de até 400 m/min.

Uma máquina-ferramenta típica de usinagem ultrassônica é ilustrada na Figura 3. Ela consiste em um controlador de acionamento ultrassônico, um módulo de transmissão de energia sem fio, um suporte de ferramenta ultrassônica, uma ferramenta, um sistema de controle numérico e um corpo de máquina-ferramenta.

O controlador de acionamento ultrassônico compreende um gerador ultrassônico, um amplificador de potência ultrassônica, uma detecção de feedback ultrassônico e um controlador ultrassônico. O transmissor ultrassônico e o receptor ultrassônico compõem o módulo de transmissão de energia sem fio.

O porta-ferramentas ultrassônico é o principal componente funcional do sistema de usinagem ultrassônica, normalmente composto pelo receptor ultrassônico, transdutor e buzina. O sistema de usinagem ultrassônica e a máquina-ferramenta Sistema CNC deve ter um certo nível de controle de comunicação para garantir a progressão suave de todo o processo de usinagem.

Fig. 3 Estrutura de uma máquina de usinagem ultrassônica típica

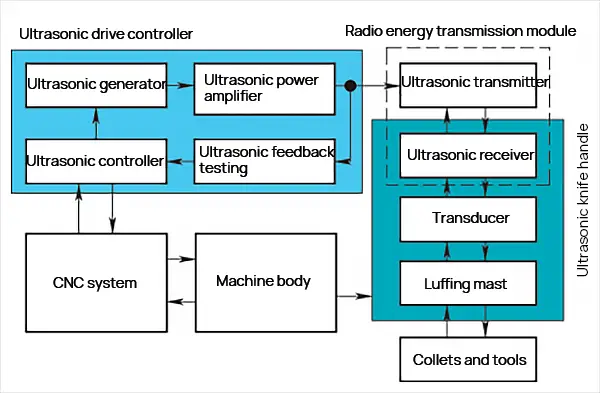

A tecnologia de controle de acionamento do sistema de usinagem ultrassônica é fundamental para obter os benefícios da tecnologia de usinagem ultrassônica, e o desempenho do controlador é a chave para avaliar o desempenho da usinagem ultrassônica.

No processo de usinagem, o controlador de acionamento ultrassônico deve controlar vários parâmetros, inclusive a frequência e a potência ultrassônicas mais importantes, bem como a resolução de frequência, a velocidade de resposta e a flutuação de amplitude do sistema de usinagem ultrassônica. Esses parâmetros são cruciais para determinar a eficácia do processamento do material.

O processo de corte de ferramentas para dentro e para fora dos materiais é um processo típico de carga com forte variação de tempo, o que significa que a força de corte muda significativamente em um curto período. Nesse processo, as características de impedância do sistema de usinagem ultrassônica e as características elétricas do sistema de controle sofrerão alterações significativas, o que torna essencial manter a estabilidade da amplitude.

A resolução e a precisão da frequência do controlador ultrassônico e a velocidade de resposta do sistema são parâmetros críticos nesse processo. A Figura 4 mostra a mudança nas características do sistema durante um processo típico de corte ultrassônico. Conforme mostrado na figura, quando a ferramenta começa a entrar no estado de usinagem, a força de corte aumenta instantaneamente. Para garantir a estabilidade da amplitude ultrassônica durante o processo de corte, o sistema ajusta os parâmetros de controle interno (como frequência e potência) para manter uma amplitude de vibração estável durante o processo de usinagem. Um processo semelhante ocorre quando a ferramenta corta o material.

Fig. 4 Características de mudança de estado do sistema de usinagem ultrassônica

Durante a usinagem ultrassônica, as mudanças na carga e na temperatura resultam em mudanças significativas nas características do sistema durante o processo de usinagem. O rastreamento rápido da frequência é crucial para uma usinagem ultrassônica eficaz, e os métodos comuns incluem o método de corrente máxima, o método de loop bloqueado por fase e o método de potência máxima.

A tecnologia de controle adaptativo de potência ultrassônica também é um aspecto importante da usinagem ultrassônica, com o objetivo de resolver o problema de a ferramenta não conseguir concluir o corte efetivo devido à amplitude suprimida após o carregamento. Esses testes exigem que o sistema de usinagem ultrassônica tenha detecção de feedback em tempo real do estado do atuador ultrassônico. Portanto, a detecção de feedback da vibração ultrassônica é uma parte crucial para obter uma usinagem ultrassônica estável.

Atualmente, algoritmos avançados estão sendo aplicados nesse processo, incluindo PID, algoritmos fuzzy e redes neurais artificiais. O núcleo desses algoritmos é identificar o estado durante o processo de usinagem, garantindo a robustez do processo de usinagem.

Para materiais com propriedades variadas, o mecanismo de remoção de material e o efeito da usinagem ultrassônica podem variar muito.

Os materiais de trabalho duro podem ser classificados em três categorias: materiais duros e frágeis, materiais compostos e materiais metálicos difíceis de usinar.

Materiais duros e quebradiços, como vidro, cerâmica, aço de tungstênio e materiais à base de cerâmica, geralmente são processados com ferramentas de diamante. Durante o processamento, a dureza do material deve ser levada em consideração, e esforços devem ser feitos para reduzir a força de corte e melhorar a qualidade do processamento por meio do processamento ultrassônico.

Materiais compostos, como compostos reforçados com fibra de carbono, compostos com fibra de aramida e compostos de favo de mel com baixa rigidez, exigem a seleção de formas e amplitudes de vibração ultrassônica adequadas com base nas propriedades do material para reduzir a força de corte e diminuir o desgaste da ferramenta.

Materiais metálicos Os materiais difíceis de usinar, incluindo ligas de titânio, ligas de alta temperatura, aços de alta resistência e outros metais com alta tenacidade, exigem a solução do problema de adesão da ferramenta, redução da temperatura de corte e diminuição do desgaste da ferramenta. Os requisitos de vibração ultrassônica para esses materiais diferem muito daqueles para materiais duros e frágeis, e a vibração de torção ou torção longitudinal é usada com frequência, com requisitos de amplitude relativamente alta.

Para materiais metálicos, o cenário ideal de usinagem envolve o corte intermitente completo do material, resfriamento e lubrificação eficientes na área de corte.

A seguir, resumimos as principais características do processo de diferentes materiais durante a usinagem ultrassônica.

(1) Materiais duros e quebradiços:

Materiais como vidro, cerâmica (alumina, zircônia, carbeto de silício e nitreto de silício), materiais à base de cerâmica, cerâmica de vidro e outros materiais com alta dureza e fragilidade são considerados materiais duros e quebradiços.

Os principais desafios no processamento desses materiais incluem danos significativos à superfície, desgaste rápido da ferramenta e baixa eficiência de processamento.

A usinagem ultrassônica pode ajudar a melhorar o estado de corte, levando a uma vida útil mais longa da ferramenta, melhor qualidade de superfície e maior eficiência de usinagem.

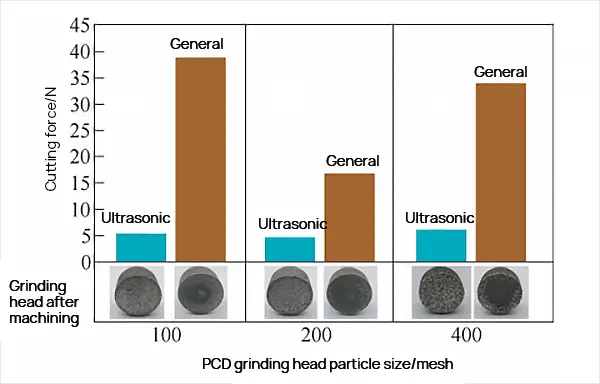

A Figura 5 mostra uma comparação da força de corte média entre a usinagem ultrassônica e a usinagem convencional de carbeto de silício semicondutor (SIC).

Fig. 5 Comparação da força de corte média entre a usinagem ultrassônica e a usinagem comum de carbeto de silício

(2) Materiais compostos:

Os compostos reforçados com fibra de carbono e com fibra de aramida são propensos a danos na superfície, rasgos, delaminação, baixa eficiência de processamento e desgaste rápido da ferramenta durante o processamento.

No entanto, a usinagem ultrassônica pode aumentar significativamente a capacidade de corte da ferramenta, reduzir as rebarbas e prolongar a vida útil da ferramenta.

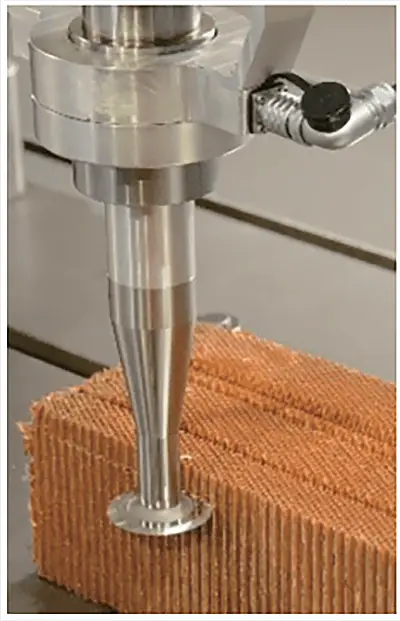

A Figura 6 mostra o resultado da usinagem ultrassônica no material honeycomb da aviação.

a) Usinagem com cortador de disco

b) usinagem com fresa de borda reta

Fig. 6 Usinagem ultrassônica de materiais alveolares de aviação

(3) Materiais metálicos difíceis de usinar:

Os materiais metálicos com um certo nível de resistência, como ligas de titânio, ligas de alta temperatura e aços de alta resistência, são propensos a problemas como adesão e desgaste rápido da ferramenta devido às altas temperaturas de processamento.

A usinagem ultrassônica pode reduzir a força de corte, diminuir a temperatura de corte, melhorar o formato do cavaco, reduzir a adesão da ferramenta e aumentar a vida útil da ferramenta.

A Figura 7 mostra uma comparação do desgaste da ferramenta entre a usinagem ultrassônica e a usinagem convencional de ligas de titânio.

a) Comparação de ferramentas de corte sob diferentes quantidades de remoção

b) Comparação e taxa de melhoria do desgaste da ferramenta sob diferentes quantidades de remoção

Fig. 7 Comparação do desgaste da ferramenta entre a usinagem ultrassônica e a usinagem comum de liga de titânio

Atualmente, a tecnologia de usinagem ultrassônica está avançando rapidamente.

A disponibilidade de vários novos materiais fornece uma base sólida para a aplicação da usinagem ultrassônica.

Como resultado, a usinagem ultrassônica tornou-se uma ferramenta poderosa para a usinagem de precisão desses materiais.

No futuro, a tecnologia de usinagem ultrassônica continuará a se desenvolver rapidamente à medida que o setor avança.

Ao mesmo tempo, é provável que as seguintes áreas de pesquisa se tornem o foco de futuras pesquisas científicas e aplicações de engenharia.

No futuro, a tecnologia de usinagem ultrassônica multidimensional será cada vez mais utilizada, e o desenvolvimento da tecnologia de controle correspondente e da tecnologia de processo será uma área fundamental de pesquisa.

Além disso, a integração de processos ultrassônicos, a laser, plasma e outros processos em uma tecnologia composta é uma direção crucial para o desenvolvimento futuro da usinagem ultrassônica.

O uso de vários campos de energia no processamento de materiais difíceis de usinar trará benefícios exclusivos, facilitando o processamento.

O processo de corte real é diferente dos processos estáticos ou quase estáticos.

As variações nos materiais, ferramentas e parâmetros de corte podem ter um impacto significativo na força de corte, na temperatura de corte e nas características de impedância do sistema durante a usinagem. A forte carga variável no tempo também pode causar instabilidade no sistema de usinagem ultrassônica.

Para obter uma usinagem eficiente e precisa, é fundamental garantir a estabilidade do sistema de usinagem ultrassônica por meio de algoritmos de controle rápidos, precisos e estáveis.

No futuro, algoritmos de controle mais avançados serão incorporados ao processo de usinagem ultrassônica.

Na usinagem de precisão tradicional, pode ser um desafio obter alta qualidade e eficiência de usinagem, especialmente ao usinar peças estruturais complexas no setor aeroespacial.

Para garantir a qualidade da usinagem, a eficiência da usinagem é frequentemente comprometida.

No entanto, quando a usinagem ultrassônica é aplicada para processar materiais difíceis de usinar nesse campo, como ligas de titânio, superligas e materiais compostos de fibra de carbono, seu exclusivo modo de corte intermitente permite a abertura periódica da área de corte durante o processo de corte, melhorando o resfriamento e a lubrificação, reduzindo a força e a temperatura de corte e aumentando a velocidade de corte. Como resultado, é possível obter uma usinagem de precisão eficiente e de alta qualidade.

A capacidade de processo da usinagem ultrassônica é uma demonstração clara de suas vantagens.

Uma compreensão completa da capacidade do processo pode ajudar a utilizar plenamente os recursos da usinagem ultrassônica.

Com o avanço da pesquisa técnica, ferramentas mais especializadas, acessórios e parâmetros de processo correspondentes para usinagem ultrassônica estarão disponíveis, permitindo uma maior utilização de seus recursos.

No entanto, no momento, não existe um padrão unificado para a tecnologia de usinagem ultrassônica.

Diz o ditado: "Para conhecer o retidãoPara conhecer os arredores, você deve seguir as regras.

A aceleração do desenvolvimento de padrões industriais e nacionais ajudará a remover as barreiras técnicas e promoverá a ampla adoção e o desenvolvimento da tecnologia de usinagem ultrassônica.

É importante observar que a tecnologia de usinagem ultrassônica não é uma solução única para materiais difíceis de usinar.

Diferentes tipos de usinagem ultrassônica têm seus próprios pontos fortes e limitações, e é fundamental estar familiarizado com as características da tecnologia e entender os requisitos do processo para uma aplicação ideal.

A tecnologia de usinagem ultrassônica é uma tecnologia de fabricação de ponta com enorme potencial de crescimento e serve como um suporte técnico crucial para a potência de fabricação.

Com o aumento do uso de materiais difíceis de usinar, a tecnologia de usinagem ultrassônica será rapidamente adotada e desenvolvida.

No futuro, a tecnologia de usinagem ultrassônica fornecerá soluções para problemas de usinagem de precisão para uma gama ainda maior de materiais difíceis de usinar.