Como o gás de proteção pode melhorar significativamente seus projetos de soldagem a laser? Na soldagem a laser, o gás de proteção desempenha um papel fundamental no aprimoramento da qualidade da solda, evitando reações com componentes do ar e gerenciando respingos. Este artigo explora os diferentes tipos de gases de proteção, suas aplicações específicas e os métodos de fornecimento para otimizar seus resultados de soldagem. Mergulhe de cabeça para saber como o gás de proteção correto pode levar a soldas mais fortes e limpas e a uma maior eficiência em seus projetos.

Na soldagem a laser, os gases de proteção desempenham um papel fundamental na otimização da qualidade da solda e na proteção do equipamento. Esses gases são classificados em três categorias distintas: gás auxiliar (gás MDE), gás de proteção e gás de jato, cada um com funções específicas no processo de soldagem.

O gás auxiliar, particularmente eficaz com lasers de granada de ítrio e alumínio (YAG), atenua a absorção do feixe de laser pelo plasma de vapor metálico. Isso aumenta a penetração do feixe e a eficiência da transferência de energia. Os gases auxiliares comuns incluem hélio ou misturas de argônio e hélio, escolhidos por seus altos potenciais de ionização.

O gás de proteção serve para deslocar o ar atmosférico da zona de solda, evitando reações prejudiciais entre o metal fundido e os elementos atmosféricos, como oxigênio e nitrogênio. Isso resulta em melhor qualidade da solda, redução da oxidação e minimização da porosidade. Os gases de proteção típicos incluem argônio, hélio ou misturas específicas adaptadas ao material de base e aos parâmetros de soldagem.

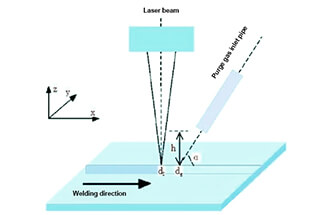

O gás de jato, empregado em processos de soldagem de alta densidade de energia, propensos a respingos excessivos e geração de vapor, cria uma cortina de ar protetora. Essa cortina é direcionada em um ângulo de 90 graus para o cabeçote de usinagem por meio de um bocal especializado. Ela protege efetivamente a ótica e o sistema de focalização contra respingos de solda e condensação, garantindo um desempenho consistente e prolongando a vida útil do equipamento. É importante ressaltar que o jato de gás foi projetado para operar sem interferir na dinâmica da piscina de solda ou no envelope do gás de proteção primário.

O laser produz um feixe de energia essencial para o processo de soldagem. Esse feixe de alta intensidade é direcionado com precisão para a posição da junta na peça de trabalho por meio de um sistema óptico sofisticado que inclui espelhos de direção, cabos ópticos de laser e dispositivos de focalização.

O posicionamento e a fixação exatos da peça de trabalho são essenciais para a orientação precisa do feixe de laser focalizado. O elemento óptico de focalização percorre a posição da costura, direcionando a energia concentrada do laser para a peça de trabalho com precisão micrométrica.

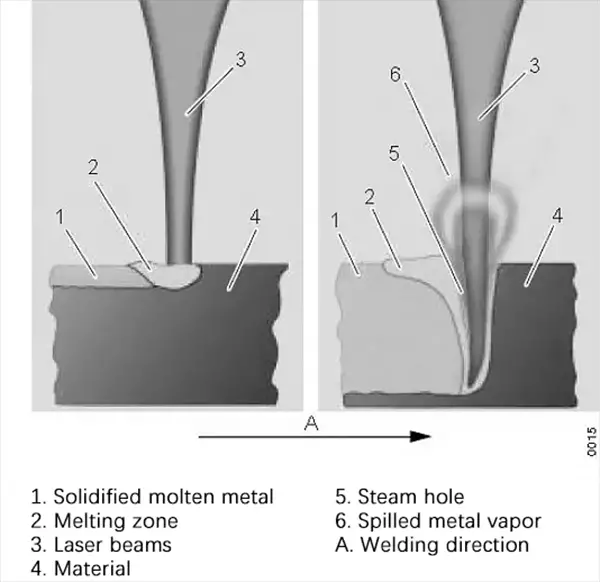

No ponto focal, a densidade de potência extrema do feixe de laser induz à fusão rápida e à vaporização parcial do material. A pressão de vapor do metal resultante é tão intensa que cria um canal de penetração estreito e profundo conhecido como "buraco de fechadura". Normalmente, esse buraco de fechadura se estende por vários milímetros no material, permitindo soldas profundas e estreitas, características da soldagem a laser.

À medida que a lente de foco se move em relação à peça de trabalho, o buraco da fechadura segue por baixo dela. Esse processo dinâmico permite que o metal fundido flua e se aglutine atrás do buraco da fechadura, solidificando-se em uma costura de solda estreita e de alta qualidade.

No entanto, muitos metais são altamente reativos em seu estado fundido, principalmente com gases atmosféricos como oxigênio e nitrogênio. Essas reações podem levar a defeitos de solda, como porosidade, oxidação e fragilização, comprometendo significativamente a qualidade da solda e as propriedades mecânicas.

O gás de proteção desempenha um papel fundamental na mitigação desses problemas. Ele cria uma atmosfera protetora ao redor do banho de solda, deslocando efetivamente os componentes reativos do ar. Normalmente, são usados gases inertes, como argônio ou hélio, ou, às vezes, gases ativos, como CO2, para aplicações específicas. O gás de proteção não apenas evita a contaminação atmosférica, mas também influencia vários parâmetros importantes de soldagem:

O gás inerte é comumente usado em metais soldagem a laser devido às suas propriedades de não reagir, ou raramente reagir, com o material da matriz. Alguns gases de proteção recomendados são o nitrogênio (N2), o argônio (AR) e o hélio (He).

É importante observar que os gases industriais geralmente contêm pequenas quantidades de impurezas. A pureza do gás é indicada por meio de um sistema digital, em que o primeiro número representa o número de noves no valor percentual e o segundo número representa o último dígito do valor percentual. Por exemplo, He 4,6 indica uma pureza de hélio de 99,996% (por volume).

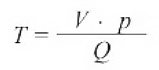

A vida útil de um cilindro de gás pode ser facilmente calculada. Gás de soldagem é armazenado em cilindros de gás, sendo que um cilindro de armazenamento de gás típico contém 50 litros de gás a uma pressão de 200 bar.

Exemplo:

V = 50l,p = 200bar,Q =40l/h → T = 50l - 200bar/40l/h = 250 h

O nitrogênio é um gás inerte incolor e inodoro, adequado para a soldagem de aço cromo-níquel. No entanto, não é recomendado para uso com ligas de zircônio e titânio pois, embora seja inativo, ele pode formar compostos com esses materiais.

É importante observar que, ao soldar aço com nitrogênio, a presença do nitrogênio pode reduzir ligeiramente a resistência à ferrugem, dissolvendo o cromo e o níquel do aço.

A tabela a seguir apresenta uma visão geral dos gases de proteção recomendados.

| Ar | Ele | N2 | Observação | |

| Alumínio e liga de alumínio | – | + | – | Soldas lisas e brilhantes podem ser formadas com hidrogênio ou mistura de hidrogênio.

O uso de hidrogênio causará poros no material O gás contendo hidrogênio causará poros no material Soldas de altíssima qualidade podem ser formadas ao soldar com dióxido de carbono (CO2) ou mistura de hidrogênio/dióxido de carbono. No entanto, a suavidade e o brilho dessas soldas são um pouco ruins. |

| Aço cromo-níquel | + | – | + | Recomenda-se o uso de argônio em dispositivos propensos a transbordamento de gás, pois ele é mais pesado que o nitrogênio. Se for necessário evitar a corrosão, deve-se usar argônio, pois o nitrogênio reage com o cromo e o níquel do material. |

| Titânio e ligas de titânio | + | – | + | O titânio reage fortemente com os componentes do ar. Desde que o temperatura de solda depois que o resfriamento ainda estiver a 200 ℃, é necessário cobrir completamente o conjunto de soluções com argônio (por exemplo, pode-se usar um porta-luvas) |

| Liga de cromo | + | – | – | – |

| Cobre | – | – | – | Geralmente, não é necessário usar gás de proteção quando soldagem de cobre. |

Sugestões para gás de proteção de matérias-primas: "+" = sim, "-" = não

Observação: Ao soldar em dispositivos estreitos, a autoproteção ocorre quando o vapor de metal expulsa o oxigênio do ambiente ao redor. Nesse caso, não é necessário o uso de um gás de proteção.

As maneiras de inserir o gás de proteção na posição de processamento são:

Os seguintes parâmetros devem ser definidos de forma ideal para uso:

A quantidade de entrada de gás de proteção deve ser ajustada com base na tipo de laser (contínua ou pulsada), a velocidade de soldagem e a solda. A TRUMPF fornece alguns bicos padrão, que serão descritos com mais detalhes nas informações subsequentes.

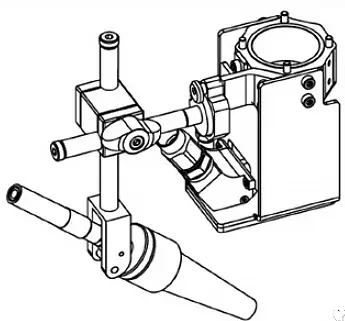

O bocal linear é uma versão avançada do tubo composto, em que cada tubo é montado individualmente.

O bocal linear tem as seguintes vantagens:

Pré-requisito:

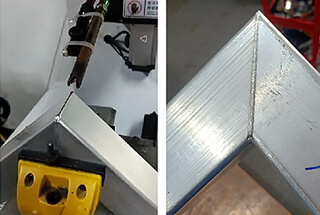

Aplicação de soldagem:

O bocal linear é adequado para soldagem linear por solda:

Com esse bocal, o gás de proteção pode ser direcionado em linha reta, e a influência do vapor metálico pode ser reduzida com o uso de um bocal MDE lateral.

Pré-requisito:

Aplicação de soldagem:

O bocal linear é adequado para a soldagem linear por solda:

O bocal cônico possui um regulador de raios, que garante um fluxo laminar e uma distribuição uniforme do gás de proteção.

Os bicos borbulhadores podem ser usados quando as seguintes condições prévias forem atendidas:

Aplicação de soldagem:

O bocal borbulhante pode fornecer um suprimento de gás laminar de grande área quando a potência do feixe e a velocidade de soldagem são baixos. Por outro lado, os bicos cônicos oferecem uma distribuição uniforme do gás de proteção, especialmente em áreas de difícil acesso.

Recomenda-se manter uma distância de 8 a 12 mm e um ângulo de 30° a 50° em relação à peça de trabalho, dependendo da aplicação.

Outros métodos

Em situações em que é necessário garantir a cobertura completa e uniforme do material com gás de proteção, recomenda-se o uso de caixas de luvas. O porta-luvas envolve completamente a área de trabalho e evita o transbordamento do gás de proteção.

Como o porta-luvas é totalmente preenchido com o gás de proteção, não há necessidade de um bocal de gás de proteção separado.

Há dois processos de soldagem diferentes para a soldagem a laser:

Na soldagem por condutividade térmica, apenas a superfície do material derrete, resultando em uma solda com apenas alguns décimos de milímetro de profundidade. Esse processo de soldagem é usado principalmente com lasers Nd:YAG pulsados.

Por outro lado, a soldagem por penetração profunda cria soldas profundas e estreitas. Esse processo é realizado com um laser Nd:YAG no modo de operação de onda contínua.

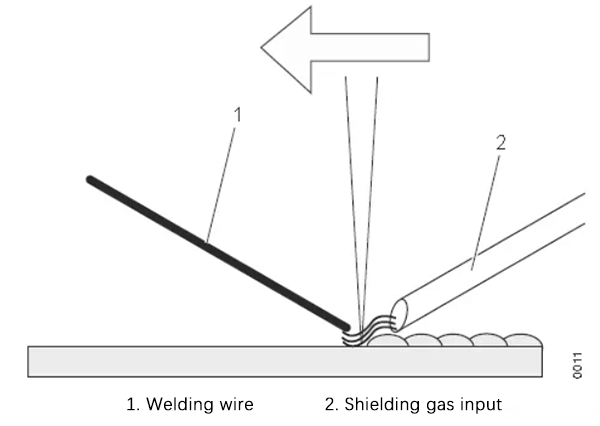

Para obter os melhores resultados ao soldar com um laser pulsado, o arame de solda (se usado) é normalmente inserido lentamente. A direção da entrada do gás de proteção pode ser escolhida livremente.

Para obter os melhores resultados ao soldar com um laser de onda contínua, é necessário inserir o gás de proteção na frente e diminuir a velocidade de inserção do arame de solda (se usado).

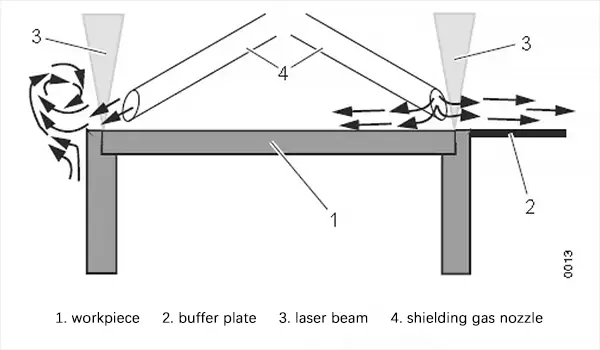

O bocal de entrada do gás de proteção deve ser disposto de modo a produzir um fluxo de ar suave e uniforme. Ao soldar ao longo da borda, um vórtice pode ser criado, trazendo oxigênio do ambiente ao redor para a área de soldagem.

Se o teor de oxigênio for superior a 0,5%, o material poderá reagir com o oxigênio. Para evitar o vórtice do fluxo de ar ao longo das bordas durante a soldagem, podem ser instaladas placas de amortecimento.

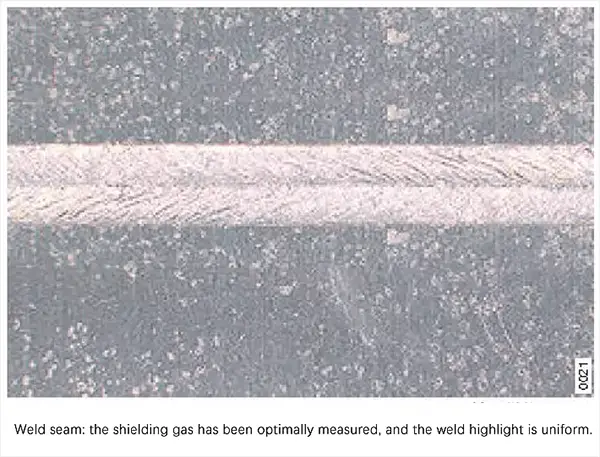

A medição precisa do gás de proteção é fundamental para obter resultados ideais de soldagem. Idealmente, um fluxo de ar laminar suave e uniforme deve estar presente acima do ponto de processamento.

Se a quantidade de gás de proteção introduzida for muito baixa, ela pode não fornecer a proteção adequada, permitindo que a umidade no gás ou o ar entrem na solda. Por outro lado, se for usado muito gás de proteção, ele pode criar vórtices que trazem ar para a área de soldagem.

A cor da solda pode fornecer informações sobre a quantidade de gás de proteção usada durante a soldagem. Se a solda parecer cinza, isso sugere que nenhum gás de proteção foi usado. Se a solda estiver amarela, a medição do gás de proteção precisa ser otimizada.

Se a medição do gás de proteção for otimizada, será produzida uma solda de alto brilho.

Um bocal de gás de proteção com um regulador de raio pode garantir um fluxo uniforme de gás de proteção. O mesmo resultado pode ser obtido com o uso de palha de aço no bocal.

Cortina de ar transversal:

As cortinas de vento são úteis em aplicações de soldagem que geram uma quantidade significativa de respingos e vapor. A cortina de ar deve ser ajustada de modo que o fluxo da cortina de ar não interfira no gás de proteção.

Sugestão:

Um teste simples pode determinar se o jato de gás foi ajustado de forma ideal. Coloque um pedaço de papel acima da peça de trabalho e ajuste a pressão do ar do jato de modo que o papel não seja empurrado para baixo nem puxado para dentro pelo jato.

Diferentes gases de proteção podem produzir resultados diferentes, afetando o formato da solda e criando uma superfície de solda mais lisa e polida. A escolha do gás de proteção também pode afetar a formação de poros na solda e respingos, além de dificultar o acoplamento do feixe de laser.

| Ar | Ele | N2 | Sem gás de proteção | |

| Forma da solda

b = largura T = profundidade |  |  |  |  |

| Superfície de solda | ++ | + | + | – |

| Respingos | + | + | 0 | – |

| Estoma | ++ | + | + | – |

| Acoplamento de feixe de laser | – | – | – | + |

| Custo | – | – | 0 | Menos |

Para otimizar o efeito do gás de proteção, é necessário abrir brevemente o gás de proteção antes e depois da soldagem. Após a abertura do gás de proteção, há um intervalo de tempo antes de o gás atingir a peça de trabalho. A fusão ainda resfriada após a soldagem também requer uma breve cobertura com gás de proteção.