Você já se perguntou como as chapas metálicas conseguem fazer aquelas curvas precisas e perfeitas? Este artigo revela a mágica por trás das máquinas de ranhura em V. Saiba como elas transformam o trabalho em metal, aprimorando a precisão e a estética em setores que vão de elevadores a decorações de alta qualidade. Prepare-se para explorar o fascinante mundo da conformação de dobras em V e seu impacto revolucionário!

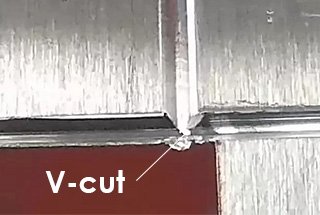

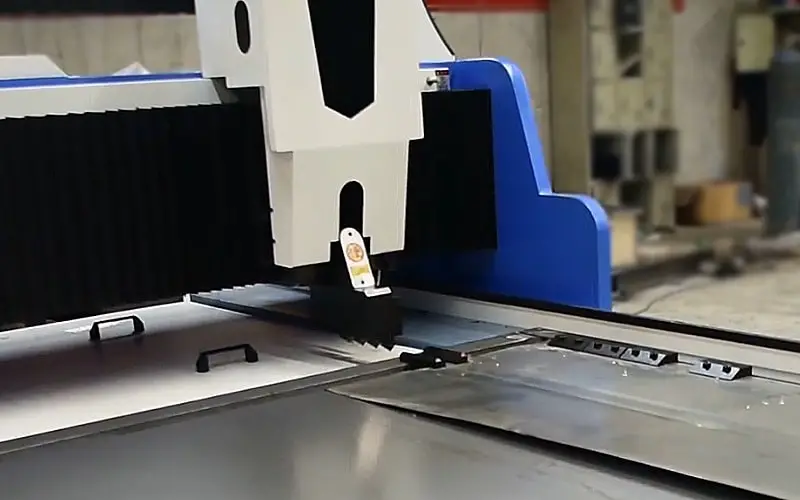

Um ranhurador, também conhecido como ranhurador em V ou máquina de ranhurar em V, é uma ferramenta usada para fazer ranhuras em forma de V em placas de metal. Isso pode reduzir o raio de curvatura e melhorar a aparência das peças de chapa metálica.

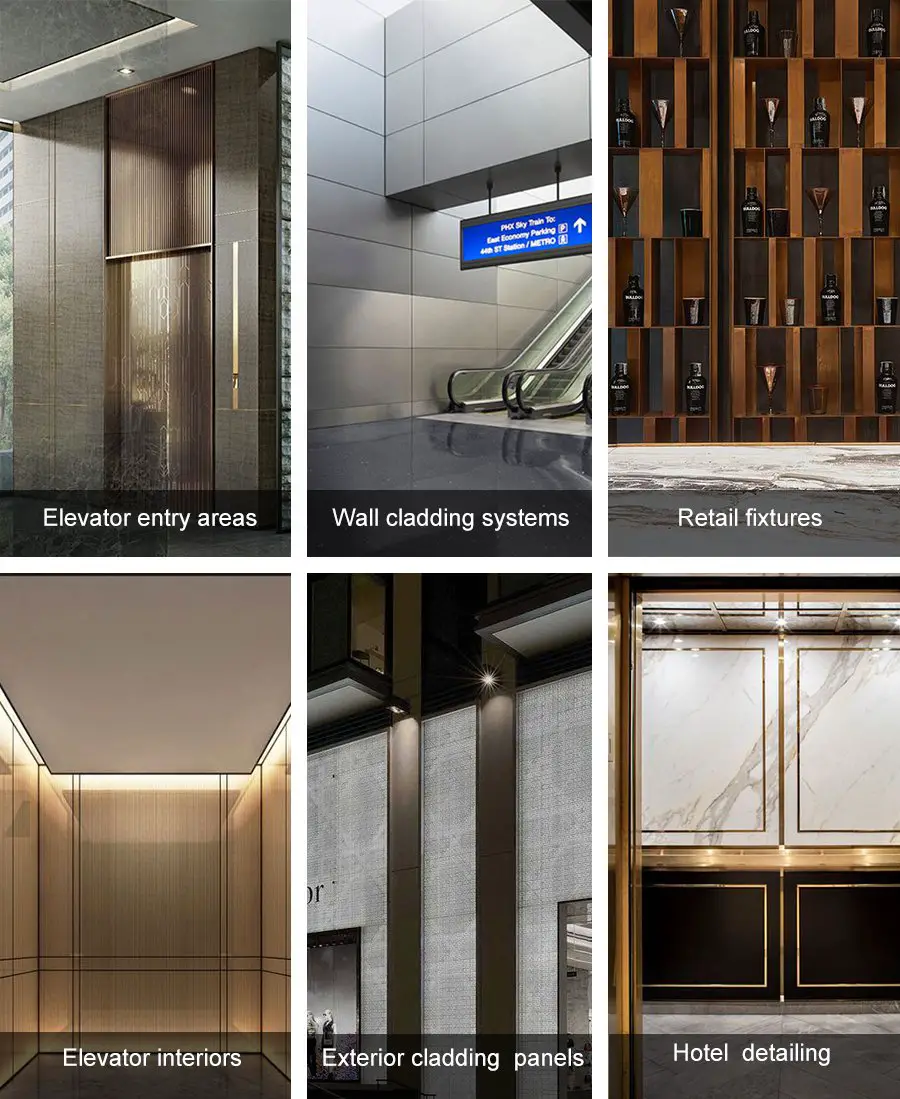

A máquina é particularmente útil em setores que exigem processamento de chapas de alta precisão, como fabricação de elevadores, materiais de embalagem, processamento de aço inoxidável, produção de eletrodomésticos e exibição de adereços.

Com o desenvolvimento da economia, locais como hotéis, restaurantes, shopping centers, bancos e aeroportos têm uma demanda crescente por materiais decorativos de metal com formação de dobras em decoração de médio e alto nível.

Os métodos tradicionais de dobra, como a dobra forçada, a dobra livre e até mesmo a dobra de três pontos, não conseguiram atender aos requisitos acima.

Em outras palavras, dobrar a folha de metal com um freio de prensa sozinho não consegue atender aos requisitos de design do projetista e não consegue atingir o grau e o efeito decorativo da decoração de médio e alto nível.

Portanto, foi desenvolvida uma nova técnica de flexão, que é a V-groove tecnologia de dobra.

Qual é o processo de fabricação da formação de dobras com ranhuras em V?

Para simplificar, é isso mesmo:

Primeiro, adote o método de ranhura em V (ou corte em V) na chapa metálica. Em seguida, dobre a chapa de metal ranhurada em vários ângulos e formas usando uma prensa dobradeira com um molde geral ou especial.

Essa peça curva pode atender às necessidades especiais de decoração de alta qualidade em hotéis, restaurantes, shopping centers, bancos e aeroportos.

O principal equipamento da tecnologia de dobragem de ranhuras em V é freio de prensa e Chapa metálica de cobertura em V (também chamada de máquina de ranhura em V).

O freio de prensa é um equipamento tradicional flexão de placas e a máquina de ranhura em V para chapas finas é um novo tipo de maquinário de processamento de chapas metálicas, que é o principal equipamento da tecnologia de dobra de corte em V.

Para entender melhor a máquina de prensa dobradeira, você pode consultar O guia definitivo para a prensa dobradeira.

Portanto, o que é chapa metálica Máquina de ranhurar em V?

O V-groover também é conhecido como máquina de corte em V CNC ou máquina de ranhura em V. Ela é usada principalmente para obter uma certa profundidade de corte em V em chapas de aço inoxidável e chapas de aço comuns, placas de alumínioplacas de cobre e placas compostas com menos de 4 mm antes de serem dobradas.

A peça de trabalho produzida com essa técnica tem um pequeno raio de curvatura, nenhuma mudança óbvia de cor e uma pequena força de flexão requisitos. Além disso, reduz o erro de retidão da borda arredondada de peças de trabalho longas e estreitas, e a imprensa comum O freio e as ferramentas podem ser usados para dobrar a peça de trabalho com um formato de seção complicado.

As máquinas de ranhurar em V são amplamente utilizadas em setores como decoração de aço inoxidável, elevadores, portas de segurança e gabinetes.

Antes do desenvolvimento de equipamentos especiais para ranhuras em V, as oficinas geralmente usavam plainas para fazer ranhuras em V em chapas de metal. No entanto, como a plaina não possui um dispositivo eficaz de prensagem de chapas metálicas, a profundidade de ranhura em V da chapa metálica e a distância de posicionamento da ranhura em V não podem ser controladas com precisão. Além disso, as plainas têm alto consumo de energia e baixa eficiência.

Atualmente, o ranhuramento em V para chapas metálicas é realizado com um novo tipo de metal A máquina de ranhurar chapas foi projetada e fabricada de acordo com as necessidades especiais do setor de decoração de médio e alto padrão e do setor de fabricação de elevadores. Essa máquina pode fazer ranhuras em forma de V para materiais como chapas de aço inoxidável, chapas de ferro e chapas de cobre. Com a instalação de acessórios especialmente dedicados, a máquina de ranhurar chapas metálicas em V também pode ser usada para lixar, polir e desenhar materiais e perfis de chapas metálicas.

Os princípios básicos da chapa metálica processo de ranhura são os seguintes:

A placa de metal é fixada, e a lâmina em V corta mecanicamente o material metálico no trilho de movimento para formar uma ranhura em V.

O tamanho do ângulo de flexão está relacionado à profundidade da ranhura em V.

Quanto menor o ângulo de flexão, maior o valor da profundidade da ranhura em V que precisa ser ranhurada.

Há vários parâmetros técnicos que têm um impacto maior sobre a grooving processo.

A seguir, usamos os parâmetros técnicos de uma máquina de ranhurar como exemplo (Figura 2).

Fig.2 Parâmetros técnicos de Máquina de ranhurar em V

| Modelo | 1250×4000 |

|---|---|

| Largura máxima de ranhura (mm) | 1250 |

| Comprimento máximo de ranhura (mm) | 4000 |

| Profundidade máxima de ranhura (mm) | 4 |

| Profundidade mínima de ranhura (mm) | 0.8 |

| Distância mínima da ranhura em V em relação à lateral (mm) | 10 |

| Velocidade de ranhura (m/min) | 40 |

| Resolução do movimento do porta-ferramentas da esquerda para a direita (mm) | 0.001 |

| Precisão de posicionamento (mm) | ±0.001 |

| Resolução do movimento de subida e descida do porta-ferramentas (mm) | 0.001 |

| Precisão de posicionamento (mm) | ±0.01 |

| Potência principal (Kw) | 4.4 |

(1) Largura e comprimento máximos da chapa ranhurada: Esse parâmetro afeta o tamanho máximo da chapa metálica que o equipamento de ranhura em V pode processar.

(2) Espessura máxima da chapa ranhurada: Esse parâmetro afeta a espessura máxima da chapa metálica que o equipamento pode processar.

(3) A distância mínima da ranhura em forma de V em relação à borda: Esse parâmetro reflete a distância mínima entre a borda da folha ranhurada e a borda do material da placa ao processar placas de metal. Essa distância é usada principalmente para que a máquina de ranhurar controle a distância da ranhura. Além disso, a distância de segurança definida pelo fabricante, quanto menor o valor da distância mínima da ranhura em forma de V em relação à borda, menor o valor da distância mínima da borda da ranhura em relação à borda do material da chapa.

(4) Velocidade de corte: esse parâmetro reflete a velocidade do movimento linear da ferramenta ao processar placas de metal. Quanto maior o valor, maior a eficiência de processamento do equipamento.

(5) Resolução de movimento para a esquerda e para a direita, para cima e para baixo, e precisão de posicionamento do porta-ferramentas: Cada parâmetro reflete principalmente a precisão de processamento do equipamento. Atualmente, a precisão mínima de posicionamento que a tecnologia nacional pode alcançar é de ±0,01 mm.

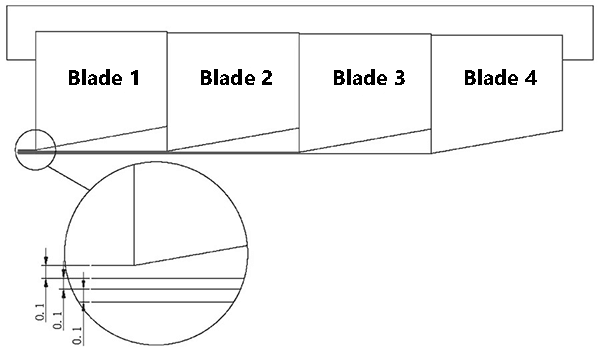

Além dos parâmetros do equipamento mencionados acima que afetam o processo de ranhura, outro parâmetro importante é a lâmina.

A qualidade e o número de lâminas afetam diretamente a eficiência da usinagem e a velocidade de desgaste da ferramenta.

O equipamento de ranhura tradicional usa três lâminas para corte simultâneo, e a tecnologia atual usa quatro lâminas para corte simultâneo.

A estrutura da lâmina é mostrada na Figura 3.

Figura 3 Diagrama esquemático da estrutura da ferramenta

Há uma distância de 0,1 mm entre cada lâmina, e a profundidade máxima de uma única ranhura com quatro lâminas pode chegar a 0,6 mm.

Para garantir a qualidade do processo de ranhura e prolongar a vida útil da lâmina, a profundidade de um único processo de ranhura definida pela maioria das empresas é de 0,4 a 0,5 mm.

As lâminas mais recentes desenvolvidas no setor são feitas de liga metálica, e cada lâmina pode ser usada para ranhurar de 2.500 a 3.000 metros de material de aço inoxidável.

Atualmente, o comprimento da placa de metal para ranhuramento em V é: 2500 mm, 3200 mm, 4000 mm, 5000 mm, 6000 mm e a largura de processamento da chapa de metal é principalmente: 1250 mm, 1500 mm, 2200 mm, 2400 mm.

O tipo mais popular é a máquina de ranhurar em V de 4000×1250 (C*L).

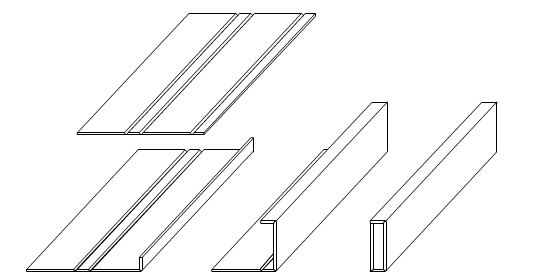

Se classificado por o estilo da estruturaA máquina de ranhurar em V para chapas metálicas pode ser dividida em 4 tipos:

A estrutura da viga é fixa e o suporte da ferramenta pode ser posicionado na viga transversal antes da ranhura.

A chapa de metal a ser processada é fixada na mesa de trabalho por um dispositivo de prensagem, e a ranhura em forma de V é feita movendo-se a mesa de trabalho para frente e para trás ao longo do trilho longo. Esse processo é semelhante ao de uma plaina dedicada.

No entanto, o consumo de energia é muito alto durante o ranhuramento em V de chapas metálicas porque a mesa de trabalho, que é acionada pelo motor, se move para frente e para trás ao longo do trilho longo.

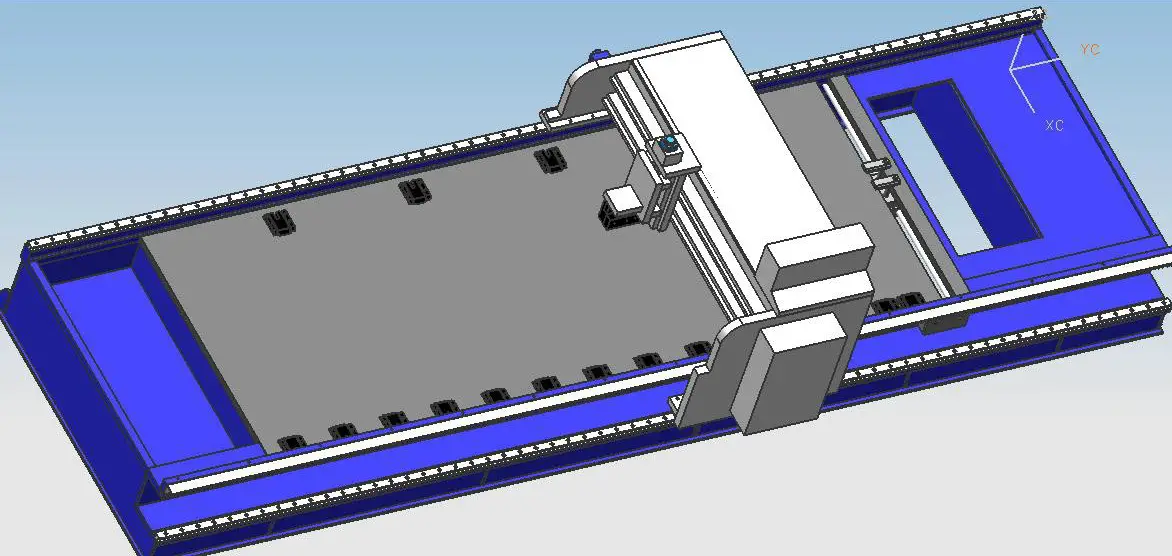

A mesa de trabalho é fixa, e a folha processada é fixada na mesa de trabalho por um dispositivo de prensagem. O suporte da ferramenta é posicionado na viga transversal, movendo-se para a esquerda e para a direita. O ranhuramento em V é realizado pela viga que se move para frente e para trás ao longo do trilho longo da mesa de trabalho. Durante o processo de ranhura em V, a mesa de trabalho é fixa, mas o consumo de energia é muito alto devido ao movimento alternativo do feixe ao longo do trilho longo.

A mesa de trabalho é fixa, e a folha que está sendo processada é fixada na mesa de trabalho por meio de um dispositivo de prensagem.

O feixe se move para frente e para trás ao longo do trilho curto da mesa de trabalho para realizar o posicionamento do pré-desbaste.

O suporte da ferramenta realiza o corte em V movendo-se para a esquerda e para a direita ao longo do feixe.

O consumo de energia é baixo devido à mesa de trabalho e à viga fixas durante o ranhuramento em V, e a potência necessária para acionar o movimento alternativo do porta-ferramenta ao longo do trilho longo é muito menor do que a potência necessária para acionar a mesa de trabalho e a viga.

Viga e mesa de trabalho fixas, e a folha processada é posicionada para o pré-desbaste pelo dispositivo de alimentação que se move para frente e para trás.

O porta-ferramenta realiza o corte em V com movimento alternativo à esquerda e à direita na viga.

Durante o corte em V, ele aciona apenas o porta-ferramenta para fazer o movimento alternativo ao longo do trilho longo, e um dispositivo de alimentação leve é adotado para o posicionamento do pré-corte sem a necessidade de acionar uma viga de várias toneladas.

Portanto, ele tem o menor consumo de energia e o efeito mais óbvio de economia de energia.

Se classificado pelo método de controle, o V-groover de placa fina pode ser dividido em:

A resolução da tela é de 0,01 mm, suficiente para atender aos requisitos reais.

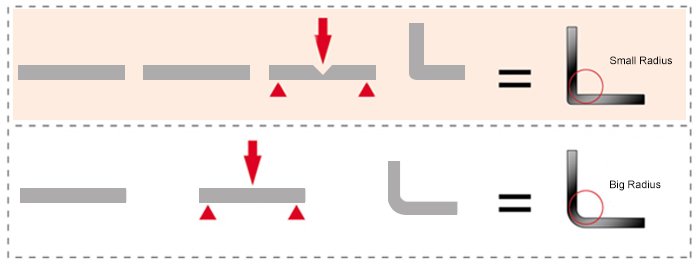

Fig.1 Processo de formação de dobras com ranhuras em V

1. Pequena exigência de força de flexão para dobrar a peça de trabalho

Isso pode ser visto no Fórmula de cálculo da força de flexão que a força de flexão necessária para a peça de trabalho é proporcional à espessura da chapa.

A força de flexão é maior para a flexão de placas grossas e menor para peças finas.

Na técnica de flexão de ranhura em V, a força de flexão necessária é reduzida pelo corte em V da placa na posição de flexãoreduzindo efetivamente a espessura da placa.

Como a profundidade da ranhura em forma de V é metade da espessura da placa, isso pode economizar até 50% da força de flexão.

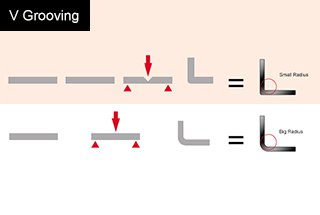

2. Um pequeno raio de curvatura da peça de trabalho

Para flexão livre, o raio de flexão é proporcional à largura da abertura em V da matriz. A largura da abertura da matriz é geralmente de 8 a 12 vezes a espessura da chapa.

Para obter um raio de curvatura menor, é necessário selecionar uma matriz com uma largura de abertura em V menor.

Quanto mais espessa for a placa, maior será a largura da abertura em V da matriz e maior será o raio de curvatura.

Ao contrário, quanto mais fina for a placa, menor será a largura da abertura em V da matriz selecionada e menor será o raio de curvatura.

A espessura da chapa é reduzida na posição de dobra por meio de ranhura em V, e o raio de dobra da peça de trabalho é naturalmente reduzido proporcionalmente.

Na faixa de resistência da chapa, quanto mais fina for a espessura restante, menor será o raio de curvatura da peça de trabalho.

3. Pequenas alterações de cor nas bordas arredondadas e dobradas das peças de trabalho

Durante o processo de flexão em forma de V da placa, o interior do raio de flexão da peça de trabalho está sob força compressiva e sofre deformação por compressão.

A parte externa do raio de curvatura está sob força de tração e sofre alongamento.

Os principais fatores que influenciam as mudanças de cor da borda redonda dobrada da peça de trabalho são a deformação de alongamento causada pela resistência à tração lateral.

Isso pode ser visto na forma de V processo de dobra da chapa que a deformação de alongamento causada pela força de tração lateral também está relacionada à espessura da chapa.

Com o ranhuramento em V da placa, a espessura da placa na posição de dobra é reduzida e a deformação de alongamento gerada pela força de tração lateral durante a dobra também é reduzida, atingindo assim o objetivo de pequenas alterações de cor nas bordas arredondadas dobradas da peça de trabalho.

4. Pequeno retidão erros da borda redonda dobrada da peça de trabalho longa e estreita

Em o processo de flexão Em uma peça de trabalho longa e estreita, a parte interna do raio de curvatura gera deformação por compressão sob força de compressão na direção da largura, enquanto os materiais de deformação se movem em ambas as extremidades na direção do comprimento. A parte externa do raio de flexão gera alongamento sob força de tração na direção da largura, com os materiais se movendo em direção ao centro na direção do comprimento.

Isso faz com que a linha da borda dobrada da peça de trabalho tenha um formato côncavo central. Quanto maior for a deformação de flexão, mais grave será o formato côncavo central da linha da borda. Por outro lado, quanto menor for a deformação de flexão, menos grave será o formato côncavo central da linha da borda. Como o ranhuramento em V reduz a espessura da chapa na posição de flexão, a deformação de flexão também é reduzida.

Portanto, a técnica de formação de dobras com ranhuras em V minimiza os erros de retidão da linha de borda da peça de trabalho longa e estreita.

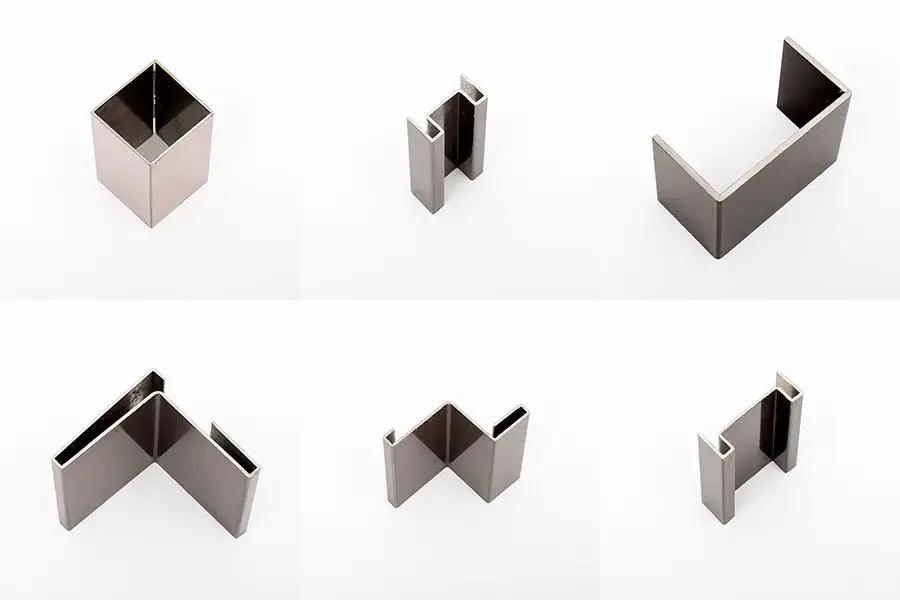

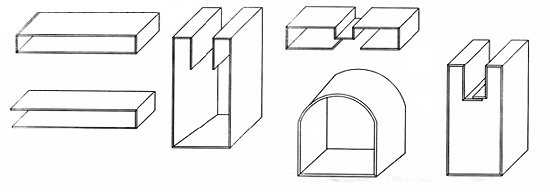

Para a prensa dobradeira, são necessárias apenas ferramentas gerais para realizar a técnica de formação de dobras com ranhuras em V.

Algumas peças de trabalho com seções transversais complicadas ou fechadas podem ser dobradas sem ferramentas especiais por meio do controle correto da profundidade da ranhura e do comprimento da borda (conforme mostrado na Fig. 2), o que reduzirá as despesas incorridas por ferramentas complexas com design especial e encurtará o ciclo de processamento.

Fig.2 Forma da seção transversal da peça de trabalho

A tecnologia de formação de dobras com ranhuras em V ganhou força significativa em vários setores devido às suas vantagens distintas e à integração perfeita com os processos de dobra existentes. Essa técnica inovadora requer apenas a adição de uma máquina de ranhura em V para chapas metálicas às configurações tradicionais de dobra, o que a torna uma solução econômica e facilmente implementável.

A tecnologia foi amplamente adotada pela primeira vez nos crescentes setores de arquitetura e design de interiores de médio a alto padrão. Sua capacidade de criar curvas precisas e esteticamente agradáveis com o mínimo de tensão no material tornou-a particularmente valiosa para a produção de painéis metálicos decorativos, fachadas e elementos arquitetônicos personalizados.

Posteriormente, o setor de fabricação de elevadores adotou a conformação de dobras em V. A capacidade da tecnologia de produzir curvas limpas e precisas em metais de bitola mais grossa provou ser inestimável para a criação de interiores de cabines de elevadores, painéis de portas e componentes estruturais com maior rigidez e peso reduzido.

Mais recentemente, especialistas na fabricação de dispositivos médicos e na produção de gabinetes de controle elétrico demonstraram grande interesse na conformação de dobras em V. Na fabricação de dispositivos médicos, a tecnologia oferece o potencial de criar designs complexos e higiênicos com cantos suaves que são mais fáceis de esterilizar. Para gabinetes elétricos, ela permite a produção de gabinetes com propriedades de blindagem EMI aprimoradas e melhor gerenciamento térmico por meio da colocação estratégica de dobras.

À medida que os profissionais do setor adquirem uma compreensão mais profunda da tecnologia de conformação de dobras em V, seu escopo de aplicação continua a se expandir. As possíveis aplicações futuras podem incluir componentes aeroespaciais, painéis de carroceria automotiva e sistemas avançados de HVAC, em que a dobra precisa de ligas de alta resistência e geometrias complexas são essenciais. A capacidade da tecnologia de reduzir o retorno elástico do material, melhorar a precisão da dobra e manter a integridade do material a posiciona como uma ferramenta valiosa para os setores que exigem a formação de chapas metálicas de alta precisão.

Abra o interruptor de ar no lado direito da caixa elétrica e, em seguida, ligue o interruptor de chave no painel frontal.

A máquina inteira está ligada.

A tela sensível ao toque exibirá a tela inicial após um atraso de três segundos.

Na tela sensível ao toque, a máquina inteira entra no monitoramento da operação e exibe as seguintes informações:

(1) Posição do feixe

Essa posição representa a distância entre o feixe e o ponto inicial, e é detectada pelo codificador de parafuso. Os números exibidos indicam o número da linha de ranhura.

(2) Posição de destino

A posição-alvo do feixe em movimento atual é exibida. Se a máquina de ranhurar não tiver iniciado o ranhuramento quando o feixe atingir a posição-alvo, pressione o botão "beam movement" (movimento do feixe) e a máquina não se moverá.

(3) Distância atual

Essa distância é a distância entre a ranhura atual e a ranhura anterior.

(4) Posição do suporte da lâmina

A posição do suporte da lâmina é exibida como um ponto 3D em relação ao ponto de origem ou ao ponto inicial. A posição é medida pelo codificador do motor de passo na haste do parafuso e, se a posição for maior que 29,8 mm, o suporte da ferramenta não se moverá. O número na parte traseira indica o número de ranhuras.

(5) A largura e a espessura da placa são definidas como parâmetros de trabalho.

(6) Pressione o botão de início para começar a ranhurar quando a luz de posição piscar. Quando a luz de profundidade piscar, pressione o botão "Move" para passar para a próxima posição de ranhura.

(7) Pressione "operação manual" para controlar manualmente a tela de operação.

(8) Pressione o botão "open groove preparation" para mover o feixe para a frente da plataforma e inicializar os vários parâmetros de ranhura para se preparar para a ranhura da próxima placa de metal.

O feixe não se moverá se a posição do feixe for menor que o deslocamento da posição inicial, mas a inicialização do parâmetro é normal e o botão não deve ser pressionado durante a ranhura.

(9) Para substituir a lâmina, um botão de pausa na ranhura é acionado.

Quando o botão for pressionado, a máquina de ranhurar parará de funcionar e, em seguida, pressione o botão para reiniciar a máquina.

(10) Pressione "parameter setting" para ir para a tela de configuração de parâmetros.

(1) "Avanço do feixe" significa mover o feixe para frente manualmente, e a velocidade de movimento é definida nos parâmetros do sistema.

(2) "Feixe para trás" significa mover o feixe para trás manualmente, e a velocidade de movimento é definida nos parâmetros do sistema.

(3) "Porta-ferramenta para a esquerda" significa mover o porta-ferramenta para a esquerda manualmente, e a velocidade de movimento é definida nos parâmetros do sistema.

(4) "Porta-ferramenta para a direita" significa mover o porta-ferramenta para a direita manualmente, e a velocidade de movimentação é definida nos parâmetros do sistema.

(5) "Porta-ferramenta para cima" significa mover o porta-ferramenta para cima manualmente.

(6) "Porta-ferramenta para baixo" significa mover o porta-ferramenta para baixo manualmente.

(7) "Instruções de operação": pressione esse botão para mover a tela para a tela de instruções de operação.

(8) "Origin alignment" (Alinhamento da origem): pressione esse botão para executar a função de retornar o original para corrigir a posição do feixe.

Em geral, não há necessidade de executar a função de retornar à origem (porque o computador não tem a função de memória de localização).

No entanto, se a máquina de ranhurar tiver parado por mais de dois dias ou se a posição não estiver correta devido a outras circunstâncias, a função de retorno à origem deve ser executada primeiro após a eletrificação para garantir a operação normal da máquina.

Os parâmetros do sistema têm vários tipos de botões:

(1). "Avanço de desaceleração" é a posição em que o feixe desacelera de alta velocidade para uma velocidade constante.

Esse parâmetro é fundamental para o posicionamento.

Se cada posicionamento exceder o curso, aumente esse parâmetro, geralmente definido como 8 mm, com uma configuração máxima de 9,999 mm.

(2). "Posicionamento à frente" é a posição designada de posicionamento antes da parada.

Após a parada, o feixe se move para a posição de posicionamento sob a ação da inércia.

Se a máquina de ranhurar não parar na posição correta para cada parada, isso significa que a configuração do parâmetro é muito grande.

Caso contrário, a configuração do parâmetro será muito pequena. Os dados máximos desse parâmetro podem ser definidos como 0,8 mm.

(3). "Erro permitido" é o erro permitido após o posicionamento. Não é permitido fazer a ranhura se não estiver dentro desse intervalo, e a correção manual é necessária.

(4). O "erro de ponto inicial" refere-se à distância entre a ponta da lâmina e a borda após a correção da origem.

A configuração mínima é de 8 mm.

Caso contrário, a chave de proximidade de posicionamento frontal precisa ser ajustada a tempo.

1). As ranhuras devem atender às seguintes condições

2). Feixe móvel

Quando terminar a ranhura, pressione o botão "Move Beam" (Mover feixe) para mover o feixe para a próxima posição de ranhura, que é automaticamente adicionada à posição de destino pela máquina de ranhura.

Depois que o feixe se posiciona automaticamente, um processo de ranhura deve ser realizado antes que o feixe possa se mover novamente. Esse processo continua até que todas as linhas de ranhura tenham sido concluídas.

3). Condições para vigas móveis

4). Pressione o botão "Grooving ready" (Pronto para ranhurar) para mover a viga para a frente da plataforma.

Ao selecionar uma máquina de ranhurar em V para a fabricação de metais, os fabricantes geralmente se deparam com a decisão entre uma máquina de ranhurar em V de pórtico (horizontal) e uma máquina de ranhurar em V vertical. Compreender as principais diferenças em seu projeto, operação e recursos é fundamental para fazer uma escolha informada.

Atualmente, dois tipos principais de máquinas de ranhuramento em V dominam o mercado: configurações verticais e horizontais (gantry).

As máquinas de ranhurar em V verticais apresentam uma estrutura que lembra a moldura de uma porta. Nessa configuração, um acessório especializado posiciona a placa de metal no local exato de processamento. Uma vez fixada com segurança, a ranhura em V é criada pelo movimento linear da ferramenta de corte. O cortador executa um movimento em linha reta para o processamento, enquanto a peça de trabalho é reposicionada conforme necessário para facilitar a operação de ranhura. Esse projeto é particularmente eficaz para placas menores e oferece excelente estabilidade durante o processo de corte.

Por outro lado, as máquinas de ranhurar em V horizontais (gantry) empregam uma abordagem diferente. Essas máquinas são caracterizadas por uma mesa de trabalho espaçosa, onde a placa de metal é fixada firmemente por meio de grampos de pressão. O mecanismo de corte é montado em um pórtico, formando uma estrutura mecânica automatizada que se move sobre a peça de trabalho. O sistema de posicionamento da ferramenta no pórtico primeiro localiza o caminho de usinagem ao longo do eixo Y, após o qual todo o conjunto do pórtico percorre o eixo X, acionando a ferramenta de corte para realizar a operação de ranhura em V. Nessa configuração, a peça de trabalho permanece estacionária enquanto o cortador executa o processo de ranhura.

Cada tipo de máquina de ranhurar em V oferece vantagens distintas, dependendo de fatores como tamanho da peça, volume de produção e requisitos específicos da aplicação. A escolha entre configurações verticais e horizontais geralmente depende de considerações como disponibilidade de espaço no chão, capacidade de manuseio de material e complexidade das ranhuras em V a serem usinadas.

Cada tipo de ranhurador tem vantagens e desvantagens (Tabela 1).

Tabela 1 Comparação da tecnologia de ranhuradores verticais e horizontais em V

| Item | Ranhurador vertical em V | Pórtico V Groover |

|---|---|---|

| Faixa de processamento | Ao processar peças de trabalho que precisam ser ranhuradas ao redor, se a peça de trabalho for longa, será necessário adicionar uma mesa para carregar a peça de trabalho ao processar o lado curto, o que é inconveniente de operar. | Usinagem CNC de três eixos com uma ampla faixa de processamento, adequada para uma variedade de formas de grande porte. |

| Tecnologia de processamento de mesa de trabalho | A superfície da mesa de trabalho é feita de material de alta qualidade.molde de qualidade aço após o tratamento térmico geral, e é finamente moído por um moedor. A finura da superfície atinge um efeito espelhado. | A superfície da mesa de trabalho é soldada por placas de ferro comuns. A dureza da peça de trabalho é maior do que ela. O fio de aço de ranhura, as lâminas danificadas etc. farão com que a superfície da mesa de trabalho fique esburacada (requer a função de aplainamento automático para restaurar a superfície da mesa de trabalho regularmente). |

| Eficiência de processamento | A distância mínima entre a ranhura em forma de V e a borda é de 10 mm, e a velocidade de corte é de 40 m/min. | A distância mínima entre a ranhura em forma de V e a borda é de 8 mm, e a velocidade de corte é de 50 m/min ou mais.Não há necessidade de alimentação recíproca, portanto, é mais eficiente. |

| Perda de energia | O transportador de ferramentas se move para frente e para trás com menos perdas (potência do motor principal de 4,4 kW). | O pórtico e o porta-ferramentas estão se movendo juntos para frente e para trás, e a perda é grande (a potência do motor principal é de 5,5 kW). |

| Segurança | A máquina de ranhurar vertical prende automaticamente a peça de trabalho por pressão hidráulica, posiciona e trabalha automaticamente. O operador fica longe das partes móveis da máquina. | A peça de trabalho é fixada dentro da faixa de movimento da máquina. O pórtico se move em alta velocidade, e a parte de controle acompanha o pórtico. O operador precisa prestar atenção ao uso seguro. |

| Efeito geral | Devido à necessidade de alimentação automática após o aperto da peça de trabalho, as aparas de ferro geradas pela ranhura muitas vezes arranham a superfície decorativa, e o alinhamento e o movimento frequentes são necessários ao processar peças de trabalho de grande porte, o que tem maior probabilidade de danificar a superfície. | A peça de trabalho não precisa ser movida durante o processamento. Ela pode ser operada por uma única pessoa durante todo o processo, e a superfície decorativa da peça não será arranhada, garantindo a qualidade do processamento da superfície (um motivo importante para o uso no setor de elevadores). |

As características de aplicação dos dois podem ser vistas nos itens de comparação.

A escolha específica do equipamento para processamento precisa ser determinada de acordo com os requisitos do setor e as características da peça.

Em geral, a máquina de ranhurar em V de pórtico tem alta eficiência de trabalho, mas a precisão da ranhura não é tão boa quanto a da máquina de ranhurar em V vertical.

Além disso, se a chapa metálica estiver em um formato não específico (cortada por corte a laser), e serão necessárias mais linhas de ranhura, sugerimos que você escolha uma máquina de ranhurar em V vertical.

Se a chapa metálica for uma peça inteira ou uma peça mais simétrica, como quadrada ou retangular, recomendamos escolher a máquina de ranhurar em V do tipo pórtico ou horizontal.

Além disso, o preço atual da máquina de ranhurar em V do tipo pórtico é um pouco mais baixo do que o da máquina de ranhurar em V vertical, e o tipo pórtico ainda é a opção mais popular e é escolhido pela maioria dos clientes.

Como os clientes têm exigências cada vez maiores em relação à estética de seus produtos, a aplicação do processo de ranhura está se tornando cada vez mais difundida.

Acredita-se que, no futuro, o processo de ranhura trará mais benefícios e contribuições para o setor de manufatura.