Quando se trata de medições precisas, você deve usar um paquímetro Vernier ou um micrômetro? Ambas as ferramentas são essenciais em vários setores, mas cada uma tem seus pontos fortes. Este artigo compara seus recursos, precisão e casos de melhor uso, ajudando-o a decidir qual ferramenta atende às suas necessidades. Descubra como o paquímetro Vernier mede comprimentos, diâmetros e profundidades com facilidade, enquanto o micrômetro se destaca pela extrema precisão, perfeito para medições minuciosas. Continue lendo para descobrir qual ferramenta aprimorará suas tarefas de medição.

Os paquímetros Vernier são instrumentos de medição de precisão indispensáveis, amplamente utilizados em vários setores de manufatura e engenharia. Essas ferramentas versáteis oferecem medições de alta precisão para dimensões críticas de peças de trabalho, incluindo comprimento, diâmetro interno, diâmetro externo e profundidade.

O design dos paquímetros Vernier incorpora uma escala principal e uma escala Vernier deslizante, permitindo medições com resoluções típicas de 0,02 mm ou 0,001 polegadas. Esse nível de precisão é fundamental para o controle de qualidade na fabricação de metais, nas operações de usinagem e nos processos de montagem em que as tolerâncias estreitas são essenciais.

Os paquímetros Vernier são um instrumento de medição de alta precisão amplamente utilizado nos processos de fabricação e controle de qualidade. Eles consistem em uma escala principal e uma escala vernier deslizante, permitindo medições precisas de dimensões lineares. O design do dispositivo permite medições externas e internas, bem como aferição de profundidade.

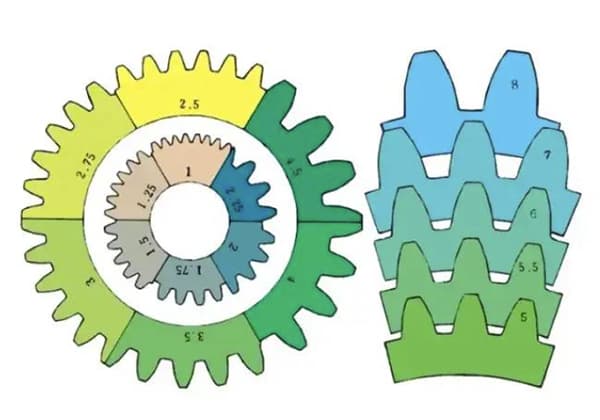

A precisão dos calibradores vernier é determinada pelo valor da escala no vernier, que pode ser categorizado em três tipos comuns:

Os calibradores vernier modernos geralmente incorporam visores digitais para facilitar a leitura, mas mantêm a escala vernier tradicional para garantir a confiabilidade. A faixa de medição normalmente vai de 0 a 150 mm ou 0 a 6 polegadas, com tamanhos maiores disponíveis para aplicações especializadas.

Os principais recursos dos calibradores vernier incluem:

A calibração adequada e o manuseio cuidadoso são essenciais para manter a precisão dos paquímetros vernier, garantindo medições confiáveis em várias aplicações industriais e científicas.

Tomando como exemplo um paquímetro Vernier preciso com um valor de escala de 0,02 mm, o método de leitura pode ser dividido em três etapas:

1) O valor do milímetro inteiro é lido com base na escala mais próxima na régua principal à esquerda da linha zero da escala vernier.

2) O valor decimal é lido multiplicando-se o número de escalas alinhadas na régua principal à direita da linha zero na escala vernier por 0,02.

3) A medida final é obtida pela soma das partes inteiras e decimais detalhadas acima.

Método de leitura de um paquímetro Vernier de 0,02 mm.

Como mostrado na figura acima, a linha zero da escala vernier corresponde à marca de 64 mm na escala principal. A nona linha atrás da linha zero da escala vernier alinha-se com uma linha de escala na escala principal.

A nona linha atrás da linha zero da escala vernier representa: 0,02×9= 0,18 mm;

Portanto, a dimensão da peça de trabalho medida é: 64+0,18=64,18 mm.

Antes de fazer medições, assegure a calibração adequada do paquímetro Vernier. Feche totalmente as garras e verifique se a marca zero da escala Vernier está alinhada precisamente com a marca zero da escala principal. Se o alinhamento for perfeito, prossiga com as medições. Se houver desalinhamento, registre o erro de zero para compensação posterior.

Um erro de zero positivo ocorre quando a marca de zero do Vernier está à direita do zero da escala principal, enquanto um erro de zero negativo ocorre quando está à esquerda. Essa convenção reflete os princípios da linha numérica, em que a direita é positiva e a esquerda é negativa. Sempre considere esse erro em suas medições finais para obter precisão.

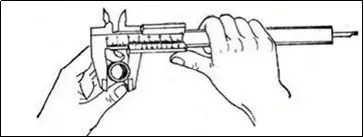

Para medir, segure o corpo principal do calibrador com firmeza em sua mão dominante, normalmente a direita. Use o polegar para deslizar suavemente a escala Vernier. Essa técnica garante estabilidade e controle preciso durante a medição.

Para medições externas, segure o objeto com a mão não dominante (geralmente a esquerda) e posicione-o gentilmente entre as garras principais. Ajuste as garras até que elas façam contato firme e uniforme com a superfície do objeto sem aplicar pressão excessiva, o que poderia distorcer as leituras. Para medições internas, use as saliências menores na parte superior das garras.

Quando o objeto estiver posicionado com segurança, consulte as escalas para obter sua leitura:

A figura abaixo ilustra esse processo de leitura:

Lembre-se de levar em conta qualquer erro zero em seu cálculo final. A prática regular aumentará sua velocidade e precisão no uso desse instrumento de precisão.

Os paquímetros Vernier, como um instrumento de medição versátil e preciso, encontram amplas aplicações em vários campos industriais e de engenharia. Sua capacidade de fornecer medições precisas os torna indispensáveis no controle de qualidade, na fabricação e na pesquisa. As quatro aplicações principais a seguir demonstram a versatilidade dos paquímetros vernier:

Consulte a figura abaixo para ver as técnicas de medição específicas para essas quatro aplicações:

Precauções de uso

O paquímetro Vernier é um instrumento de medição altamente preciso. Alguns cuidados devem ser tomados durante seu uso:

1. Antes de usar, limpe as superfícies de medição das duas garras. Feche as garras e verifique se a linha zero na escala vernier está alinhada com a linha zero da escala principal. Se estiver desalinhada, ajuste a leitura da medição de acordo com o erro original.

2. Ao medir uma peça de trabalho, as superfícies de medição das garras devem estar paralelas ou perpendiculares à superfície da peça de trabalho. Evite inclinação e força excessiva para evitar que as garras se deformem ou se desgastem, o que poderia afetar a precisão da medição.

3. Ao ler a calibração, sua linha de visão deve estar perpendicular à superfície da escala. Caso contrário, o valor da medição poderá ser impreciso.

4. Ao medir o diâmetro interno, gire suavemente o paquímetro para encontrar o valor máximo.

5. Depois de usar o paquímetro Vernier, limpe-o bem, aplique óleo protetor e guarde-o em uma caixa plana para evitar ferrugem ou deformação.

O micrômetro, também conhecido como calibrador de parafuso, é outro instrumento de medição preciso. A seguir, explicaremos os princípios, a estrutura e os métodos de uso do micrômetro.

Um micrômetro, também conhecido como medidor de parafuso micrométrico, é um instrumento de medição de precisão projetado para medições dimensionais altamente precisas. Ele oferece precisão superior em comparação com ferramentas como paquímetros de vernier, normalmente permitindo medições de até 0,001 polegada (0,025 mm) ou até 0,0001 polegada (0,001 mm) em alguns modelos especializados.

O dispositivo consiste em uma estrutura em forma de C com um fuso que se move através de uma luva. O fuso é conectado a um dedal, que é marcado com graduações. Quando o dedal é girado, ele avança ou retrai o fuso, permitindo medições precisas do objeto colocado entre a face do fuso e a bigorna.

A maioria dos micrômetros padrão tem uma faixa de medição de 1 polegada (25,4 mm), embora existam modelos com faixas maiores disponíveis para aplicações específicas. A precisão e a confiabilidade dos micrômetros os tornam indispensáveis nos processos de usinagem, metalurgia e controle de qualidade, nos quais tolerâncias estreitas são fundamentais.

Um micrômetro padrão geralmente consiste nas seguintes partes principais:

Esses componentes trabalham em conjunto para permitir medições precisas de pequenas distâncias ou espessuras, normalmente na faixa de 0-25 mm ou 0-1 polegada, com precisão geralmente de 0,01 mm ou 0,001 polegada.

O medidor de parafuso micrométrico opera com base no princípio da amplificação helicoidal, um conceito fundamental na metrologia de precisão. Esse princípio alavanca a relação entre o movimento rotacional e linear em um mecanismo de parafuso. Quando o parafuso completa uma volta completa em sua porca correspondente, ele avança ou retrai axialmente por uma distância igual ao seu passo.

Essa vantagem mecânica permite a conversão de um pequeno deslocamento linear em um movimento rotacional maior e mais facilmente mensurável. Consequentemente, pequenos deslocamentos axiais podem ser quantificados com precisão observando-se as posições angulares na circunferência do dedal.

Em um micrômetro de precisão típico, a rosca do parafuso é projetada com um passo de 0,5 mm. O dedal, que serve como escala móvel, é dividido com precisão em 50 incrementos iguais. Uma volta completa do dedal corresponde a um movimento linear de 0,5 mm do fuso.

Essa configuração faz com que cada incremento no dedal represente um deslocamento linear de 0,01 mm (0,5 mm / 50 divisões). Essa relação forma a base da resolução de medição do micrômetro. A escala fixa da luva, normalmente graduada em incrementos de 0,5 mm, funciona em conjunto com o dedal para permitir leituras de até 0,01 mm.

Os micrômetros avançados incorporam uma escala vernier na luva, permitindo a interpolação entre as divisões do dedal. Esse aprimoramento permite medições com uma resolução de 0,001 mm (1 μm), o que faz com que o dispositivo receba o nome coloquial de "régua de milésimos" em algumas regiões.

A precisão e a confiabilidade das medições do micrômetro dependem de fatores como a precisão da rosca do parafuso, a qualidade das faces de medição e as técnicas adequadas de calibração e uso. A calibração regular em relação a blocos de medidores certificados é essencial para manter a precisão das medições e a rastreabilidade aos padrões internacionais.

Quando ajudamos os clientes a conectar nosso dispositivo de aquisição de dados com o micrômetro de parafuso para medições de alta eficiência, geralmente os instruímos a observar os seguintes pontos:

1. Antes de usar, verifique o ponto zero: Gire lentamente o botão de ajuste fino D′ para fazer com que a haste de medição (F) e a bigorna de medição (A) entrem em contato até ouvir um clique. Nesse ponto, a marcação de zero na luva móvel deve se alinhar com a linha de base (linha horizontal longa) na luva fixa; caso contrário, haverá um erro de zero.

2. Segure o paquímetro (C) com a mão esquerda e, com a mão direita, gire o botão de ajuste grosso (D) de modo que o espaço entre a haste de medição (F) e a bigorna (A) seja ligeiramente maior do que o objeto a ser medido. Insira o objeto e, em seguida, gire o botão de trava (D') até que o objeto seja fixado e a catraca emita um som. Depois que a haste de medição for fixada pela manipulação do botão de trava (G), faça a leitura.

Por exemplo, se a escala fixa mostrar 5 mm, a meia escala estiver visível (0,5 mm) e a escala do dedal indicar 28 (28 × 0,01 = 0,28 mm), a leitura total será de 5,78 mm.

Os medidores de parafuso micrométricos são capazes de realizar medições com precisão de 0,01 mm (10 micrômetros) ou até 0,001 mm (1 micrômetro) em modelos de alta precisão. Essa precisão excepcional na medição de pequenas dimensões é a razão pela qual o instrumento é frequentemente chamado simplesmente de "micrômetro" em contextos de engenharia e fabricação.

Para garantir leituras precisas, é fundamental manter a calibração adequada, usar pressão de medição consistente (geralmente obtida por meio de um mecanismo de catraca) e verificar regularmente se há erro zero. Além disso, a compreensão da escala vernier em alguns modelos pode aumentar ainda mais a precisão da medição.

Ao medir, aproxime-se cuidadosamente do objeto usando o dedal até que o fuso esteja próximo da peça de trabalho. Em seguida, mude para o batente da catraca ou o dedal de fricção para o ajuste final. Essa abordagem controlada evita a pressão excessiva, garante medições precisas e protege o micrômetro e o objeto que está sendo medido contra danos.

Observe cuidadosamente a escala da luva fixa. Preste atenção se a linha de meio milímetro está visível entre duas graduações de milímetros inteiros. Essa linha intermediária é crucial para leituras precisas com resolução de 0,5 mm.

Sempre inclua o dígito dos milésimos em sua leitura, mesmo quando a marca zero no dedal se alinhar perfeitamente com a linha de referência na luva. Nesses casos, registre a posição dos milésimos como "0". Essa prática mantém a consistência e evita erros de arredondamento nos cálculos subsequentes.

Antes de cada uso, verifique se há erro de zero fechando totalmente o micrômetro. Se o zero no dedal não estiver alinhado com a linha de referência na luva, anote essa discrepância como o erro de zero. Para erros positivos, subtraia esse valor de sua leitura final; para erros negativos, adicione-o. Como alternativa, ajuste a posição do dedal usando a chave fornecida para eliminar o erro de zero mecanicamente.

Mantenha os cuidados adequados com o micrômetro, limpando regularmente as faces de medição, lubrificando a rosca do eixo e armazenando-o em um estojo protetor para evitar corrosão e danos físicos.

Para obter a precisão ideal, use o micrômetro em uma temperatura consistente, idealmente 20°C (68°F), que é a temperatura de referência padrão para a maioria das medições de precisão. Variações significativas de temperatura podem afetar o micrômetro e a peça de trabalho devido à expansão térmica.

Cuidados após o uso: Após cada uso, limpe cuidadosamente o micrômetro com um pano macio. Aplique uma fina camada de óleo protetor adequado para evitar corrosão. Armazene o instrumento no estojo designado, de preferência em um ambiente com temperatura controlada e baixa umidade, para manter a precisão a longo prazo e evitar danos.

Verifique a precisão do ajuste de zero: antes de cada uso, feche o eixo contra a bigorna e verifique se as marcas de zero na luva e no dedal estão perfeitamente alinhadas. Se estiverem desalinhadas, ajuste-as usando a chave fornecida ou consulte o procedimento de calibração do fabricante.

Prepare a peça de trabalho: Limpe completamente a superfície a ser medida, removendo quaisquer detritos, rebarbas ou contaminantes que possam afetar a precisão. Para medições sensíveis à temperatura, deixe a peça de trabalho atingir a temperatura ambiente.

Posicione peças de trabalho maiores: Para componentes que excedam a capacidade da estrutura do micrômetro, utilize um bloco em V de precisão ou uma placa de superfície para garantir o alinhamento estável e perpendicular durante a medição.

Limpe as superfícies de medição: Limpe suavemente a ponta do fuso e a face da bigorna com um pano sem fiapos para remover quaisquer partículas ou resíduos de óleo que possam comprometer a precisão da medição.

Aplique uma força de medição consistente: Sempre use o batente da catraca ou o dedal de fricção ao ajustar o eixo. Isso garante uma pressão de contato uniforme, normalmente em torno de 5-10 N, evitando o aperto excessivo e possíveis danos ao micrômetro e à peça de trabalho.

Preserve a integridade da calibração: Nunca desmonte o micrômetro nem solte a tampa traseira, pois isso pode alterar a configuração crítica do zero e a precisão geral do instrumento.

Evite a contaminação: Não introduza óleos de máquina padrão entre a luva fixa e o dedal móvel. Se a lubrificação for necessária, use somente óleos especializados para instrumentos recomendados pelo fabricante.