A soldagem de cobre com tecnologia a laser revolucionou a fabricação, enfrentando desafios como a baixa absorção de laser e a alta condutividade térmica do cobre. Este artigo explora como os lasers de fibra de alta potência produzem juntas estáveis e sem defeitos, cruciais para setores como o de eletrônicos de consumo e o automotivo. Ao dominar essas técnicas, os fabricantes podem obter soldas eficientes e de alta qualidade. Descubra as especificidades dos tipos de laser, as taxas de absorção e os benefícios do controle dinâmico do feixe na soldagem de cobre. Mergulhe nos avanços tecnológicos que estão moldando o futuro da soldagem de cobre.

Os setores de eletrônicos de consumo e automotivo desempenham um papel crucial no aumento da utilização do cobre no processamento industrial e na fabricação de produtos.

À medida que novas tecnologias de bateria com capacidade aprimorada são desenvolvidas, a necessidade de uma tecnologia de conexão compatível também aumenta.

Apesar de a solda suave ainda ser a principal tecnologia para aplicações eletrônicas de consumo de baixa potência, ela deve ser empregada em situações em que há alta corrente de transmissão ou alta carga e estresse dinâmico nas juntas.

Essa tendência é particularmente influenciada pelo setor de veículos elétricos e seus fornecedores, que buscam processos robustos e eficientes para operações de produção em massa, como armazenamento de energia e transmissão de linha.

No passado, as propriedades físicas do cobre e das ligas de cobre limitavam o uso da tecnologia a laser para soldagem.

Entretanto, o advento dos lasers de fibra de alta potência e alto brilho superou essas limitações.

Com o desenvolvimento de uma tecnologia de processamento nova e adequada, é possível produzir juntas estáveis e sem defeitos por meio de um processo eficiente de processo de soldagem.

As dificuldades em soldagem a laser O cobre tem origem em duas de suas propriedades físicas: baixa absorção da maioria dos lasers industriais de alta potência e alta condutividade térmica durante o processo.

A absorção do cobre aumenta à medida que o comprimento de onda diminui, tornando os lasers de banda visível, como os lasers verdes com comprimento de onda de 532 nm, adequados para soldagem de cobre. No entanto, esses lasers não estão disponíveis ou não foram exaustivamente testados para a faixa de potência necessária para a maioria dos lasers. aplicações de soldagem.

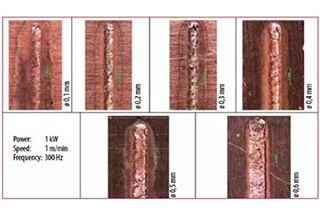

Fig. 1: Soldagem de cobre sem defeitos por meio do processo de oscilação de feixe de alta velocidade

Os lasers de infravermelho enfrentam problemas de absorção ao trabalhar com materiais sólidos.

Durante o período de soldagem por penetraçãoSe o material derreter ou evaporar, sua taxa de absorção aumentará muito.

A taxa de absorção do cobre sólido é inferior a 4%, mas a taxa de absorção do vapor de cobre (gerado durante a soldagem por penetração profunda no buraco da fechadura) é superior a 60% (consulte a tabela abaixo).

Esse problema de absorção pode ser resolvido com a utilização de uma densidade de potência muito alta, que acelera a fusão e a evaporação do cobre e, portanto, aumenta sua absorção.

Tabela: absortividade do cobre no infravermelho próximo radiação laser em diferentes estados.

| Estado | Taxa de absorção (%) |

| Sólido | 40 |

| Líquido | 10 |

| Penetração de buraco de fechadura | >60 |

A análise de vídeo em alta velocidade demonstra que um processo estável pode ser estabelecido em menos de 1 milissegundo.

Para a soldagem de onda contínua (CW), esse desafio deve ser superado no início do processo de soldagem. Uma vez estabelecido o processo de soldagem de furo de fechadura, ele proporciona uma alta taxa de absorção consistente. Na operação de pulso, esse obstáculo deve ser superado no início de cada pulso.

A alta densidade de potência necessária para a soldagem pode ser obtida com o uso de um laser de fibra de modo único. Esse tipo de laser tem qualidade de feixe e desempenho de foco superiores em comparação com outros lasers de estado sólido.

A IPG oferece lasers monomodo de alta potência de até 10 kW e lasers multimodo de alto brilho acima de 10 kW, com projetos sólidos e testados industrialmente.

Ao usar esses lasers de fibra de modo único e lasers de alto brilho de modo de baixa ordem, é possível atingir intensidades superiores a 108 W/cm². O acoplamento confiável pode ser obtido mesmo em níveis de potência de centenas de watts.

Em comparação com os lasers multimodo comuns com a mesma potência, a intensidade desses lasers é até 50 vezes maior.

A IPG oferece a série YLR de lasers de fibra monomodo com uma faixa de potência de 100W a 1000W, alojados em uma estrutura compacta de 19″. A empresa também fornece a série YLS de lasers de fibra com potência de até 10 kW (Figura 2).

A eficiência geral de ambas as séries é 40%.

Fig. 2: Laser de fibra monomodo de alta potência: rack refrigerado a ar tipo YLR-1000-SM (esquerda) e sistema de 3KW tipo YLS-3000-SM (direita).

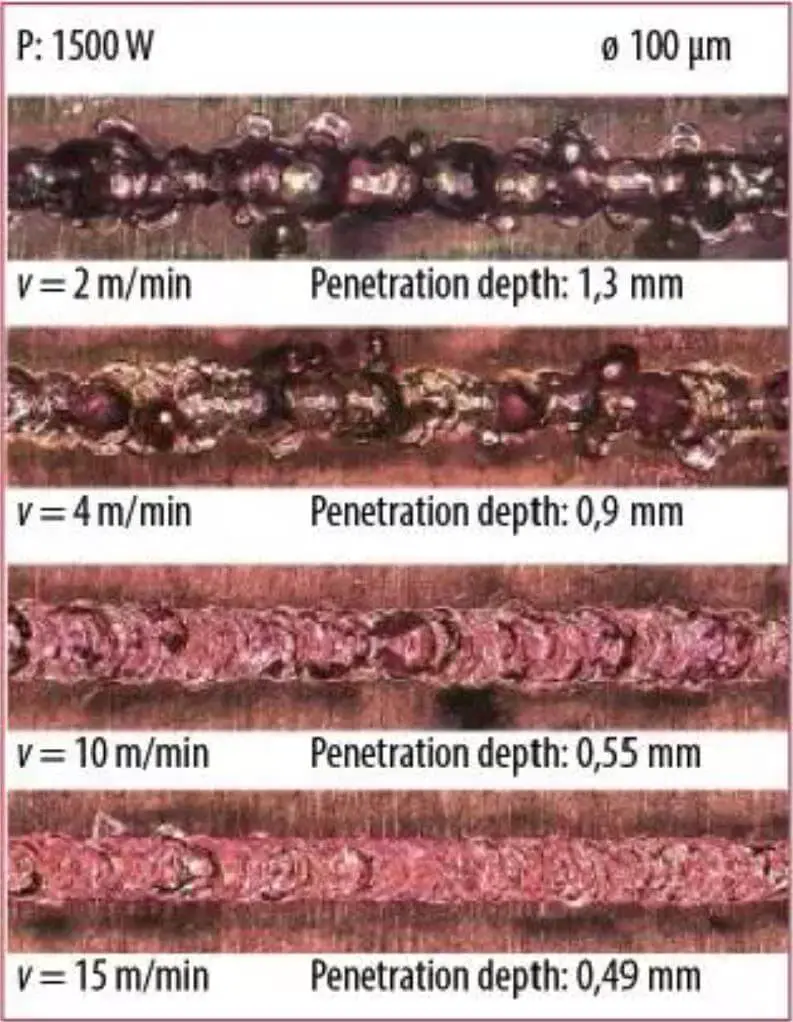

Outro problema com o processo de soldagem de cobre é a instabilidade que ocorre em baixas velocidades de soldagem.

Normalmente, as velocidades de soldagem abaixo de 5 metros por minuto enfrentam problemas de instabilidade, como respingos, porosidade e superfícies de solda irregulares.

No entanto, à medida que a velocidade de soldagem aumenta, essas instabilidades desaparecem gradualmente.

Em velocidades de soldagem entre 5 e 15 metros por minuto, a qualidade atinge um nível aceitável.

Se a velocidade de soldagem for superior a 15 metros por minuto, a solda resultante estará praticamente livre de defeitos (Figura 3).

Isso sugere que os parâmetros ideais de soldagem estão dentro dos recursos dos sistemas de movimento tradicionais, como os robôs.

Fig. 3: Efeito da velocidade de processamento em qualidade da solda e profundidade de solda.

Uma nova pesquisa demonstrou que a estabilidade do processo pode ser obtida não apenas com o aumento da velocidade de soldagem, mas também com a alteração dinâmica da posição da lente de orientação do feixe.

Essa tecnologia de oscilação permite a formação de juntas de solda estáveis em velocidades de soldagem relativamente baixas e reduz significativamente a profundidade da solda.

Com essa tecnologia, é possível obter uma solda de cobre de alta qualidade com profundidade de até 1,5 mm usando apenas um laser de fibra monomodo com potência de 1 kW.

A mesma tecnologia pode ser aplicada a lasers multimodo de alto brilho.

Um laser de fibra de 6 kW com uma qualidade de feixe de 2 mm mrad foi usado nos testes, e foi constatado que os valores altos desoldagem de qualidade com uma profundidade de solda de 5 mm.

Fig. 4: Balanço das séries FLW-D30 e FLW-D50 juntas soldadas lançado pela IPG

O controle dinâmico do feixe pode ser obtido por meio do uso de um galvanômetro de varredura tradicional ou de um novo cabeçote oscilante, que combina os benefícios de uma junta soldada comprovada e de um galvanômetro de varredura.

Esses galvanômetros podem facilmente incorporar formas pré-programadas, como círculos, linhas ou uma "forma de 8", bem como formas livremente programáveis dentro de um determinado tamanho.

Uma de suas principais vantagens é que ele pode usar uma lente de foco padrão em vez de um espelho de campo f-theta e pode lidar com maior densidade de potência em um nível de deslocamento de foco mais baixo.

Além disso, o uso de uma cortina de ar transversal convencional e de uma janela de proteção reduz o custo dos consumíveis.

As séries FLW-D50 e FLW-D30 de balanços juntas de solda lançadas pela IPG podem operar em frequências de oscilação de até 1 kHz e podem ser perfeitamente integradas a vários sistemas de processamento (Figura 4). Essas juntas soldadas podem suportar potência do laser até 12 kW.

Ao soldar um caminho complexo com direções de soldagem variáveis, o movimento de oscilação circular produz os melhores resultados.

A velocidade final do feixe pode ser controlada com precisão por meio da frequência de oscilação e do diâmetro de oscilação (VC = πD f).

Na maioria dos casos, o impacto do vetor de velocidade de soldagem (VW) sobre o posicionamento dinâmico da velocidade do feixe circular (VC) é mínimo, pois a velocidade do feixe é muito mais rápida do que a velocidade de soldagem (VW).

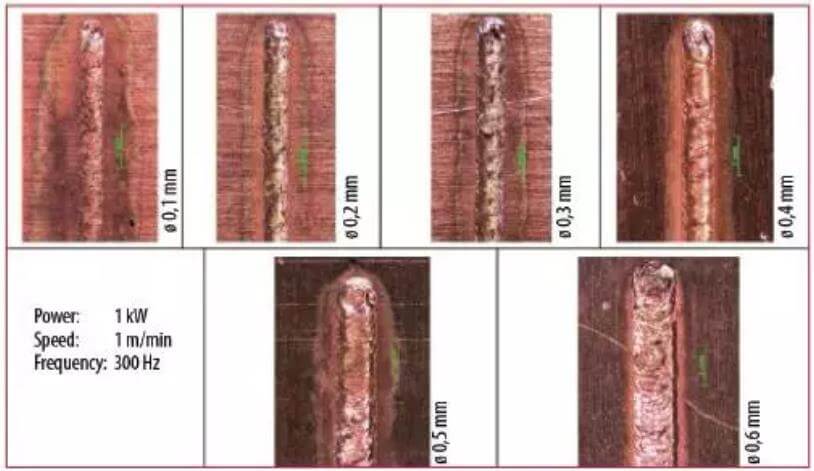

Fig. 5: Efeito da amplitude de oscilação na largura e na qualidade da solda

A configuração ideal da frequência depende do tamanho do ponto, do diâmetro de oscilação (e da velocidade do feixe circular resultante, VC) e da velocidade de soldagem linear.

A Figura 5 ilustra a superfície da solda sob potência constante do laser, frequência e velocidade de soldagem, mas com diâmetros de oscilação variáveis.

O tamanho do ponto é de aproximadamente 30 μm em uma distância focal de 300 mm. A potência do laser é mantida constante em 1kW e a velocidade de soldagem linear é definida em 1 metro por minuto.

Sem o movimento de oscilação, esses parâmetros resultariam em um processo instável, como poças fundidas e poros superaquecidos.

À medida que o diâmetro da oscilação aumenta e a velocidade do feixe circular melhora, a qualidade da superfície se torna cada vez mais estável.

Dependendo dos parâmetros de oscilação e do tamanho do ponto, o feixe e o buraco de fechadura podem se mover no banho de metal ou em materiais sólidos e ressólidos, e o processo ainda pode alcançar estabilidade em ambos os casos.

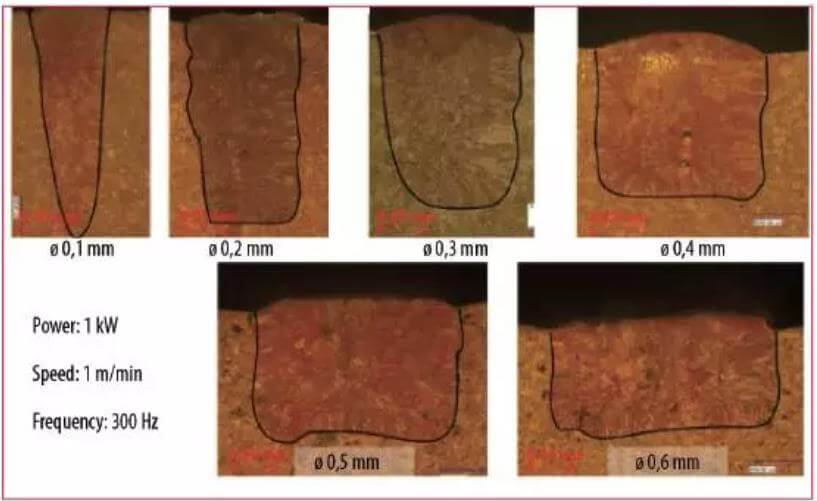

A seção transversal da solda mostra outra vantagem dessa tecnologia: o diâmetro de oscilação pode ser usado para moldar a seção transversal da solda.

Um diâmetro de oscilação pequeno forma uma seção transversal típica em forma de V da soldagem a laser, enquanto um diâmetro maior pode transformar a solda de uma forma de V para uma forma de U ou um retângulo regular (Figura 6).

Fig. 6: Efeito da amplitude de oscilação em seção transversal da solda

Quando a entrada de energia por unidade de comprimento da solda permanece constante (E = P vw), a seção transversal da solda permanece praticamente inalterada. Essa tecnologia permite atender aos requisitos específicos de seção transversal para várias aplicações.

No caso da soldagem por sobreposição para contatos elétricos, a resistência pode ser reduzida com o aumento da área de contato e o controle adequado da profundidade de soldagem e do aporte de calor.

Quando soldagem de materiais diferentesEm um processo de soldagem de metais, como cobre e alumínio, a proporção de fusão dos materiais pode ser regulada pelo controle da profundidade da soldagem. Ao derreter superficialmente a placa de metal inferior, a quantidade de material fundido pode ser mantida em um nível mínimo, e a formação de compostos intermetálicos pode ser reduzida pelo controle da taxa de diluição.

Nos últimos anos, lasers de fibra de pulso longo com durações de pulso de vários milissegundos foram introduzidos no mercado, substituindo os lasers Nd: YAG tradicionais bombeados por lâmpada flash em uma ampla gama de aplicações. Esses lasers incluem lasers monomodo com potência média de 250W e potência de pico de até 2,5kW.

Anteriormente, a questão do pulso soldagem de cobre foi discutido. É fundamental abordar o problema da fraca absorção no início do pulso e as dificuldades subsequentes no controle da entrada de energia devido a mudanças repentinas na absortividade e na condução de calor.

O uso de um laser de modo único para reduzir o tamanho do ponto pode contornar o problema de absorção, mas, ao mesmo tempo, a entrada de energia concentrada pode resultar em juntas de solda pequenas e fracas e no superaquecimento da fusão.

A solução para esse problema é simples e semelhante ao processo usado para lasers contínuos. A mesma tecnologia de oscilação pode ser aplicada a lasers quase contínuos (QCW).

O movimento do feixe de alta frequência faz com que o feixe de laser se mova por uma distância relativamente longa em um tempo de pulso relativamente curto, realizando de forma eficaz a quase-imagem.soldagem contínua durante um pulso. Por exemplo, um pulso de 20 ms de duração em uma frequência de oscilação de 600 Hz pode produzir juntas de solda circulares ou solda de arame curto composta por doze feixes rotativos.

Ao adicionar pulsos um a um às soldas lineares, a soldagem de cobre de alta qualidade pode ser obtida com baixa potência média e um baixo custo de investimento correspondente. A solidificação e a refusão entre os pulsos não levarão a defeitos de soldagem como poros, respingos fortes ou profundidade de penetração irregular.

O diâmetro da oscilação determina o tamanho e a profundidade da solda, e a entrada de calor é muito menor, o que facilita a soldagem de componentes elétricos importantes com um laser de fibra pulsada.

Experimentos demonstraram que os lasers de fibra de alto brilho podem resolver com eficácia todos os problemas conhecidos em aplicações de soldagem de cobre. A alta densidade de potência desses lasers permite a formação instantânea de buracos de fechadura e garante estabilidade e alta absortividade, mesmo no comprimento de onda de 1070 nm.

Por meio da oscilação dinâmica do feixe, o processo de soldagem é altamente estável, reduzindo ou eliminando a porosidade e os respingos para produzir soldas de alta qualidade. Os parâmetros de oscilação do feixe também podem ser ajustados para controlar a geometria da soldagem, resultando em soldas rasas em processos de soldagem de penetração profunda.

Usando um laser de fibra quase contínuo de pulso longo, soldagem por pontos pode ser realizada em um único pulso por meio do movimento dinâmico de alta velocidade do feixe. Ao aumentar gradualmente o número de pulsos, é possível obter soldas de alta qualidade com uma potência média baixa.