Você já se perguntou como chapas de aço maciças são soldadas sem problemas? Neste artigo, exploraremos o intrincado processo de soldagem de uma chapa de aço de 4810 mm x 4810 mm x 270 mm. Você aprenderá sobre os métodos, materiais e técnicas usados para garantir a precisão e a qualidade da soldagem de chapas grossas.

Que processo você deseja usar para resolver o problema de soldagem de metal de base com espessura de 270 mm, como soldagem por robô ou soldagem de espaço estreito?

A seguir, vamos examinar como produzir uma chapa de 4810 mm x 4810 mm x 270 mm realizando uma solda de topo de placas de aço Q235D de 270 mm.

Requisitos: Os requisitos de planicidade variam de 8 a 10 mm para garantir as propriedades do material da chapa de aço após a soldagem.

(1) Número e tamanho das placas de aço soldadas

Ele é construído com três placas de aço, com larguras de 1.900 mm, 1.900 mm e 1.050 mm e comprimentos de 4.830 mm, que são unidas.

Para levar em conta o encolhimento da solda, foi reservada uma margem de 9 mm. Entretanto, após a conclusão da produção, descobriu-se que a contração estava entre 10 e 12 mm. Apesar disso, a margem de usinagem de 25-30 mm com um erro máximo de 3 mm não afeta seu uso no processamento.

(2) Método de soldagem e tipo de ranhura

Placa grossa comum métodos de soldagem incluem soldagem por eletroescória, soldagem por arco submerso, soldagem com proteção de gás e soldagem por arco com eletrodo.

Considerando as condições da empresa e a eficiência de vários métodos de soldagem, o método de soldagem escolhido foi a soldagem de suporte protegida por gás CO2 com soldagem de arco submerso e cobertura da superfície.

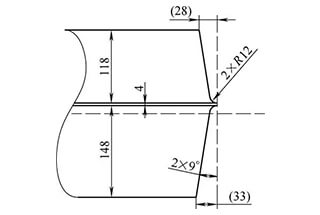

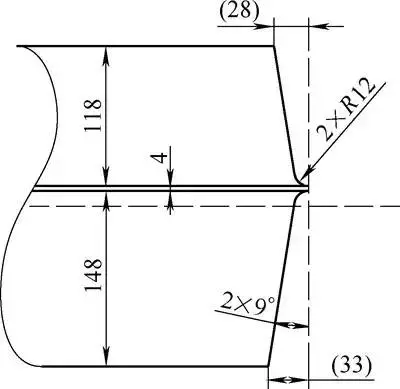

As formas de ranhura de placas grossas são, em sua maioria, do tipo Ⅰ, em forma de X e em forma de U, entre outras. Após uma comparação abrangente, a ranhura em forma de U foi selecionada.

Para facilitar o processo de limpeza da raiz, foi escolhida uma ranhura assimétrica em forma de U. Para garantir a qualidade da soldagem, a produção da ranhura deve ser concluída por meio de usinagem e deve garantir um tamanho e um rugosidade da superfície valor de 12,5μm.

(3) Teste de pré-soldagem

Para garantir qualidade da soldagemPara o teste de soldagem, foi utilizada uma chapa de aço de 1 m de comprimento com espessura de 200 mm, que serviu não apenas para treinar os soldadores, mas também para identificar eventuais deficiências no processo de operação real.

Durante o teste de soldagem do fundo, observou-se que a abertura na extremidade não soldada não se alterou significativamente quando a extremidade de soldagem foi movida para a outra extremidade.

(4) Materiais de soldagem e Parâmetros

Uma análise das principais causas de rachaduras foi realizada da seguinte forma:

① Tendência de endurecimento

O material que está sendo usado é o aço Q345D com uma teor de carbono limite superior de 0,18%; wP, S ≤ 0,03%.

Com baixa tendência de endurecimento e boa soldabilidade, essa não é considerada a principal causa de rachaduras frias.

② Função do hidrogênio

Os materiais de soldagem utilizados foram rigorosamente secos e o ambiente da oficina foi mantido seco.

Mesmo que uma pequena quantidade de hidrogênio permaneça na solda durante a soldagem, o conteúdo é baixo e não é considerado a principal causa de trincas a frio.

③ A distribuição desigual da temperatura na direção da espessura durante a soldagem pode levar a uma grande deformação plástica por compressão lateral;

A contração desigual na direção da espessura durante o resfriamento após a soldagem pode facilmente causar deformação angular entre os dois conectores.

O princípio de seleção dos materiais de soldagem é que a composição da liga e o desempenho da resistência do metal de solda devem atender ao limite inferior especificado pelo padrão do metal de base ou atingir o índice mínimo de desempenho especificado pelas condições técnicas do produto.

Portanto, decidiu-se usar o fio de solda THQ-50C com diâmetro de 1,2 mm, o fio de solda de arco submerso H10Mn2 com diâmetro de 4 mm e o fluxo SJ101 (pré-aquecido por mais de 4 horas a 100 °C antes da soldagem). Os parâmetros de soldagem são os seguintes.

| cordão de solda | tensão de arco/V | corrente de soldagem/A | Classes de arame de solda e diâmetro/mm | velocidade de soldagem | fluxo | notas |

| soldagem de suporte | 26-32 | 140-180 | 1.2/THQ-50C | 300-400 | - | CO2 soldagem a arco com proteção gasosa |

| soldagem de enchimento | 32-34 | 550 | 4/H10Mn2 | 200 | SJ101 | soldagem de enchimento/AC |

| soldagem de tampas | 40-42 | 650 | 4/H10Mn2 | 334 | SJ101 | soldagem de enchimento/AC |

Observação: A temperatura entre as camadas na área de soldagem varia de 120 a 180 ℃.

Por fim, a deformação reversa é empregada para controlar a deformação que ocorre durante a processo de soldagem.

No processo de construção de soldagem, devido à deformação reversa causada pela soldagem, é necessário girar imediatamente a peça de trabalho e soldar o outro lado, permitindo a operação cíclica para controlar a deformação.

(5) Tratamento térmico

O pré-aquecimento da peça de trabalho é obrigatório antes da soldagem, e é fundamental garantir o aquecimento uniforme da peça de trabalho.

Após vários testes, decidiu-se fazer vários furos uniformemente espaçados em um lado de um tubo de 4,8 m de comprimento.

O tubo foi então vedado com um bocal de corte de gás que foi soldado ao tubo e aquecido por meio de ignição de gás.

Foram feitas duas peças para que os dois lados da solda pudessem ser aquecidos simultaneamente.

No final do processo de soldagem, uma grande quantidade de tensões residuais de soldagem é gerada dentro da peça de trabalho.

Para evitar rachaduras e deformações retardadas durante o processamento, o desestressamento no forno recozimento deve ser realizado após a soldagem.

Coloque o material em folha de 1 a 1,2 metros acima do solo, com um ângulo antideformação de 1 a 1,5 graus e uma folga de aproximadamente 2 mm.

Antes da soldagem, a área de 200 mm em ambos os lados do lado reverso da solda será aquecida simultaneamente em vários pontos para garantir um aquecimento uniforme. temperatura de pré-aquecimento. A temperatura de pré-aquecimento do lado dianteiro deve estar entre 90 e 120°C.

O lado com a ranhura maior será soldado primeiro, usando a soldagem a arco com proteção de gás CO2 para a base.

Nesse momento, a deformação da parte mais distante da placa de controle deve ser medida (com um mínimo de 4 pontos de medição).

Quando a deformação da peça de trabalho estiver entre 1 e 1,2 graus (calculada como A), ou seja, o ponto de medição estiver acima do valor plano de ≤ A, a peça de trabalho deverá ser virada.

É importante observar que, ao soldar em uma placa de grande espessura, a peça de trabalho deve ser virada e soldada em ambos os lados da placa de nervura côncava da solda para evitar o levantamento quando ocorrerem rachaduras.

A largura da solda de enchimento de arco submerso de controle deve ser inferior a 18 mm para reduzir os defeitos. A largura da solda deve ser a mesma.

Depois de virar a peça de trabalho, goivagem com arco de carbono é necessário remover a solda inferior, revelar o metal de solda e alisar a superfície. Em seguida, pode-se começar a soldagem por arco submerso.

Durante o processo de soldagem, a deformação da placa lateral mais distante será medida continuamente.

Quando a deformação reversa atingir 0 graus, as nervuras côncavas na solda serão removidas, deixando apenas três nervuras de solda uniformemente distribuídas. Quando a deformação reversa atingir (A-5) mm, a peça de trabalho será virada novamente.

Depois que a peça de trabalho tiver sido virada e fixada, as nervuras de solda serão removidas e a deformação da placa será observada (os valores de observação são pequenos, cerca de 2 mm).

A soldagem por arco submerso será então iniciada e, quando a deformação reversa for menor ou igual a 10 mm (medida conforme descrito acima), a peça de trabalho será girada novamente.

Esse processo deve ser acompanhado de uma detecção ultrassônica de falhas em alta temperatura, se disponível, para reduzir a quantidade de retrabalho necessária para defeitos finais.

Depois que a peça de trabalho for girada, a soldagem por arco submerso será realizada enquanto se controla a deformação reversa em até 5 mm.

A peça de trabalho será virada e soldada do outro lado até que todo o processo de soldagem seja concluído.

Após a soldagem, a peça de trabalho será mantida aquecida por 6 horas.

Após o resfriamento natural, a superfície da solda será alisada, serão realizados testes ultrassônicos e toda a peça será submetida a um recozimento de alívio de tensão no forno a 620°C por 10 horas.

Durante o recozimento, a deformação da placa grande devido ao seu próprio peso deve ser levada em consideração, e métodos como o peso próprio e a gravidade externa podem ser usados para achatar a placa.

Depois que as peças soldadas tiverem sido submetidas ao recozimento de alívio de tensão e resfriadas à temperatura ambiente, a defeitos de soldagem e a planicidade serão testadas, e as próximas etapas serão executadas se os requisitos forem atendidos.

O outro chapa de aço será soldada à placa de aço soldada usando o mesmo método e etapas de soldagem descritos acima.

Após a conclusão da soldagem geral, a solda será mantida quente por 6 horas, resfriada naturalmente e submetida a testes ultrassônicos. Em seguida, a peça inteira será submetida a alívio de tensão e recozimento novamente.