Você já se perguntou por que alguns metais soldam sem problemas, enquanto outros racham e quebram? Este artigo explora o fascinante mundo da soldabilidade, com foco no aço carbono e suas diversas formas. Saiba como o teor de carbono, as impurezas e os métodos de soldagem afetam a resistência e a durabilidade das juntas soldadas. Prepare-se para descobrir os segredos de uma soldagem bem-sucedida!

A soldabilidade refere-se à capacidade de um material de ser soldado em componentes que atendam aos requisitos de projeto especificados sob condições de construção definidas e que satisfaçam os requisitos de serviço predeterminados.

A soldabilidade é influenciada por quatro fatores: material, método de soldagem, tipo de componente e requisitos de uso.

A liga de ferro-carbono é uma liga binária composta de ferro e carbono. É o tipo de material à base de ferro mais amplamente utilizado. O aço-carbono e o ferro fundido são materiais da liga ferro-carbono. As ligas com menos de 0,0218% de carbono são conhecidas como ferro puro industrial. As ligas de ferro-carbono com menos de 2,11% de carbono são chamadas de aço.

As ligas com mais de 2.11% de carbono são conhecidas como ferro fundido. Além do carbono, o aço carbono e o ferro fundido contêm impurezas como silício, manganês, enxofre, fósforo, nitrogênio, hidrogênio e oxigênio; essas impurezas podem afetar as propriedades do aço.

1. Classificação do aço carbono

(1) Com base em Conteúdo de carbono

(2) Com base na qualidade do aço

(3) Com base no uso do aço

(4) Com base nos níveis de desoxidação do aço:

Método de designação

Q235-AF

Q235-AF significa um aço estrutural de carbono com um ponto de escoamento de ≥235MPa, pertencente ao aço fervente de grau A.

Os graus de qualidade são os seguintes:

2. Propriedades do aço carbono

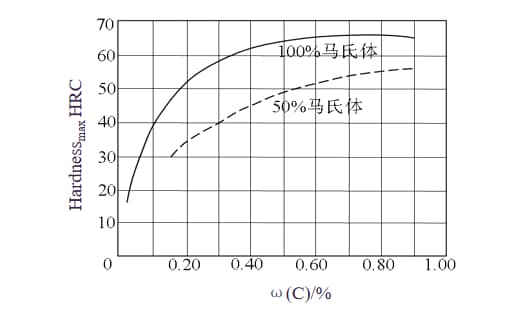

As propriedades do aço-carbono são determinadas principalmente por seu teor de carbono. A correlação entre o teor de carbono, soldabilidadeA estrutura e o desempenho do aço carbono podem ser vistos na Figura 2-1 e na Tabela 2-1.

Tabela 2-1: Soldabilidade de vários tipos de aço carbono

| Nome | Conteúdo de carbono | Dureza típica | Usos típicos | Soldabilidade |

| Aço de baixo carbono | ≤0,15% | HRB | Chapas especiais e chapas finas perfiladas, tiras e fios de solda | Excelente |

| 0.15%~0.25% | 30-35HRB | Perfis estruturais, placas e barras | Bom | |

| Aço carbono médio | 0.25%~0.60% | 42-46HRC | Peças e ferramentas mecânicas | Média (normalmente requer pré-aquecimento, recomenda-se o método de soldagem com baixo teor de hidrogênio) |

| Aço de alto carbono | >0,60%-1,00 | 55HRC | Molas, moldes | Ruim (requer método de soldagem com baixo teor de hidrogênio, pré-aquecimento e pós-aquecimento) |

Embora a resistência do aço carbono seja relativamente baixa, ele é fácil de fundir, tem excelente processabilidade e é barato. Ele apresenta forjabilidadeA qualidade do aço carbono é muito boa, com capacidade de soldagem e desempenho de corte. O aço carbono é normalmente fornecido ao mercado em vários formatos e tamanhos, como o aço redondo e o aço quadrado, Viga em I aço e vergalhões.

O aço de baixo carbono, com teor de carbono igual ou inferior a 0,25% e teores mínimos de M e Si, tem baixa tendência de endurecimento, o que o torna o tipo de aço mais soldável. Além de C, M e Si, impurezas como S, P, O e N no aço carbono podem afetar suas propriedades mecânicas, trincas a frio em juntas de solda, trincas a quente e sensibilidade à fragilidade por envelhecimento. As propriedades mecânicas do aço de baixo carbono comum são mostradas na Tabela 2-2.

Tabela 2-2 Propriedades mecânicas do aço de baixo carbono

| Grau | Nível | Teste de tração (não inferior a) | Teste de impacto | Teste de flexão a frio 180°, B=2a | ||||

| Ponto de rendimento /MPa | Resistência à tração /MPa | Taxa de alongamento | Temperatura /℃ | Energia de absorção de impacto Charpy V-Notch (longitudinal) /J≥ | ||||

| Diâmetro do núcleo de dobra d | ||||||||

| Espécime longitudinal | Espécime transversal | |||||||

| Q195 | – | 195 | 315-430 | 33 | – | – | 0 | 0.5a |

| Q215 | A | 215 | 335-410 | 31 | – | – | 0.5a | a |

| B | 20 | 27 | ||||||

| Q235 | A | 235 | 370-500 | 26 | – | – | a | 1.5a |

| B | 20 | 27 | ||||||

| – | 0 | |||||||

| D | -20 | |||||||

| Q275 | A | 275 | 410-540 | 22 | – | – | 1.5a | 2a |

| B | 20 | 27 | ||||||

| C | 0 | |||||||

| D | -20 | |||||||

| Q245R | – | 245 | 400-520 | 25 | 0 | 31 | 1.5a | |

| (20g,20R) | ||||||||

Aplicativos:

Em geral, nenhum tratamento térmico é realizado após a formação. A maioria deles é usada diretamente em um estado laminado a quente.

O aço-carbono e o aço de baixa liga são categorizados com base em suas composições químicas em três grupos: aço-carbono, aço de baixa liga e aço de baixa liga. liga de açoO aço carbono (comumente chamado de aço-carbono) é o mais usado.

Além do carbono, que é o principal elemento de liga do aço carbono, há também silício (Si<0,5%), manganês (Mn<0,8%) e impurezas inevitáveis, como enxofre e fósforo.

O aço de baixa liga é derivado do aço carbono, e um ou mais elementos de liga são intencionalmente adicionados para obter determinadas propriedades. Por exemplo, o aço 16Mn.

Classificação e uso de aço-liga:

Teor total de elementos de liga:

1. Análise de soldabilidade de aço de baixo carbono

A soldabilidade do aço carbono se deteriora com o aumento do teor de carbono. Ao selecionar materiais de soldagemAlém de corresponder ao material de base em termos de composição e propriedades, deve-se evitar a introdução de elementos nocivos, como enxofre e fósforo, no metal de solda.

Quando soldagem de aço carbono com um teor de carbono superior a 0,25%, a fonte de hidrogênio deve ser minimizada.

Os motivos mecânicos das rachaduras na soldagem de aço carbono são a tensão de restrição estrutural e a tensão térmica irregular. Diferentes medidas tecnológicas devem ser tomadas, dependendo do teor de carbono.

No caso do aço com baixo teor de carbono, deve-se dar atenção especial à prevenção de trincas causadas por tensão de restrição estrutural e tensão térmica irregular. Além de evitar as rachaduras causadas por essas tensões, o aço de alto carbono deve evitar principalmente as rachaduras causadas pelo endurecimento.

A soldabilidade do aço carbono depende principalmente de sua suscetibilidade à trinca a frio, à trinca a quente e à resistência da junta. O teor de carbono do aço e o metal depositado têm o impacto mais significativo sobre a trinca a frio do aço carbono.

Equivalente de carbono: CE=C+Mn/6+Si/24

No caso do aço carbono, o teor de silício é relativamente baixo, não ultrapassando 0,5%. Às vezes, seu impacto pode ser negligenciado. À medida que o valor de carbono equivalente (CE) aumenta, a propensão a trincas a frio aumenta e a soldabilidade se deteriora. Normalmente, quando o valor de CE excede 0,40%, a sensibilidade à trinca a frio aumenta.

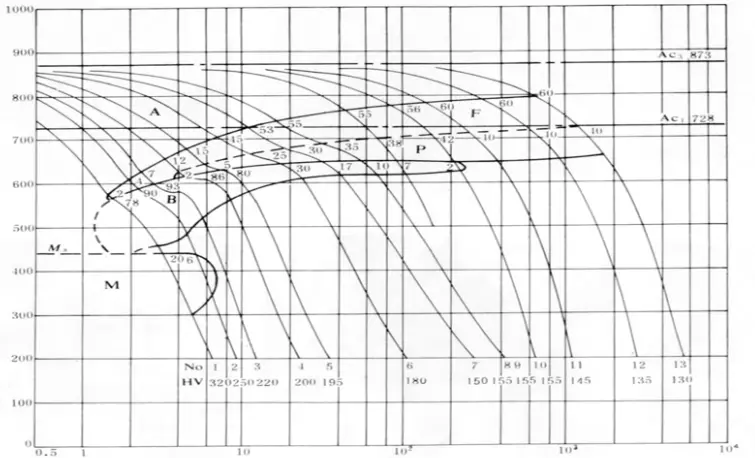

A tendência de endurecimento da solda e das zonas afetadas pelo calor e sua suscetibilidade à trinca a frio não estão relacionadas apenas à composição, mas o impacto da estrutura sobre o desempenho é ainda mais significativo. Considerando uma determinada composição, a estrutura depende da taxa de resfriamento, que pode ser determinada por meio de sua estrutura SHCCT (Simulated Heat Affected Zone Continuous Cooling Transformation). A Figura 2-2 apresenta o diagrama SHCCT do aço Q235 (A3).

O controle da taxa de resfriamento da área de soldagem é um método crucial para alterar o tipo de estrutura e a dureza do zona de soldagemreduzindo, assim, a ocorrência de rachaduras a frio.

À medida que a espessura da soldagem aumenta, ou quando a temperatura ambiente é mais baixa durante a soldagem, ou a energia do arame de soldagem é menor, a dissipação de calor acelera e a velocidade de resfriamento do arame de soldagem é maior. junta soldada aumenta, o que, por sua vez, aumenta a tendência de rachaduras a frio.

As juntas em T e as juntas sobrepostas têm uma área de dissipação de calor maior em comparação com as juntas de topo, acelerando assim a taxa de resfriamento na zona de soldagem e tornando-a propensa à formação de estruturas endurecidas.

O pré-aquecimento, o aumento da temperatura entre os trilhos ou camadas de soldagem ou as medidas de pós-aquecimento também podem reduzir a velocidade de resfriamento durante a soldagem.

O endurecimento do aço carbono se deve principalmente à formação de estruturas martensíticas. A martensita é uma solução supersaturada de carbono em α-Fε, e sua dureza está relacionada tanto ao teor de carbono no aço quanto à quantidade de martensita formada. A quantidade de martensita é influenciada pela taxa de resfriamento; uma velocidade de resfriamento muito rápida pode produzir martensita 100%, atingindo assim a maior dureza.

Hidrogênio e grau de restrição

O hidrogênio na área de soldagem se origina principalmente dos materiais de soldagem e da umidade na zona de soldagem. O hidrogênio dissolvido na solda pode ser reduzido com o uso de materiais de solda com baixo teor de hidrogênio, com o aumento da temperatura de secagem dos materiais de solda e com a redução do teor de umidade na zona de solda. gás de proteçãoou diminuindo a umidade na área de soldagem.

Um aumento na espessura do chapa de aço ou a rigidez da estrutura aumentará o grau de restrição, aumentando assim a sensibilidade à rachadura induzida por hidrogênio.

Os três principais indutores da sensibilidade à trinca a frio são a estrutura endurecida, o hidrogênio e a tensão de restrição. Quando a composição do aço é fixa, quanto maior a proporção da estrutura endurecida, menor o teor crítico de hidrogênio necessário para causar trincas a frio e menor a tensão de restrição necessária, aumentando assim a tendência de trincas a frio.

Quando a estrutura e o teor de hidrogênio são fixos, quanto maior o grau de restrição, maior a sensibilidade à trinca a frio. Portanto, na tendência do aço carbono à trinca a frio, os três fatores de estrutura endurecida, hidrogênio e tensão de restrição se promovem mutuamente e são interdependentes.

Rachaduras a quente

A suscetibilidade à trinca a quente está intimamente relacionada a impurezas como enxofre (S) e fósforo (P) no aço. Durante a soldagem de aço carbono com alto teor de S e P, os compostos de baixo ponto de fusão de S e P se reuniram nos limites dos grãos na zona afetada pelo calor, causando rachaduras de liquidação perto da linha de fusão da zona afetada pelo calor.

No caso de chapas de aço mais espessas, os sulfetos distribuídos ao longo de diferentes zonas de segregação podem levar a rachaduras laminares em juntas em T e outras. Quando a taxa de diluição do material de base é alta, mais S e P entram no costura de soldaque pode facilmente causar rachaduras a quente na costura de solda.

Para evitar isso, o projeto da junta ou a operação do processo deve evitar que a costura de solda tenha um formato estreito e profundo. Baixo teor de carbono arco de aço As costuras de solda geralmente têm maior resistência a trincas a quente.

Rasgo laminar

O aço em ebulição tem um teor de oxigênio mais alto e uma faixa de segregação perceptível no centro da espessura da chapa, o que pode levar a rachaduras e porosidade durante a soldagem. Há uma certa tendência de rompimento laminar na soldagem de chapas grossas, e ele também apresenta um alto grau de sensibilidade ao envelhecimento. A temperatura de transição frágil da junta soldada também é mais alta.

Portanto, o aço em ebulição normalmente não é usado na fabricação de estruturas sujeitas a cargas dinâmicas ou que operam em baixas temperaturas.

Alterações no desempenho da zona afetada pelo calor durante a soldagem

A principal mudança está na ductilidade da junta, que depende da composição do aço, do estado do tratamento térmico do material de base antes da soldagem e da calor de soldagem Processo. O aço carbono é entregue principalmente no estado laminado a quente, mas para alguns aços estruturais de carbono de alta qualidade e aços estruturais de carbono para fins especiais, o estado de entrega também pode ser laminação controlada, normalização, normalização + têmpera ou têmpera + revenimento.

Durante o processo de resfriamento do aço, uma grande deformação é aplicada a uma temperatura mais baixa antes que o austenita se decompõe, o que aumenta a taxa de nucleação da fase ferrita. Os grãos resultantes são significativamente refinados, melhorando drasticamente sua resistência e ductilidade.

Certo métodos de soldagem têm fontes de calor dispersas ou energia linear excessivamente alta, como a soldagem a gás e a soldagem por eletroescória. Esses métodos fazem com que os grãos na zona de grãos grossos da área afetada pelo calor da solda se tornem ainda maiores, reduzindo, assim, a resistência ao impacto da junta. Consequentemente, o tratamento térmico pós-soldagem geralmente é necessário para estruturas significativas.

Em conclusão, o aço de baixo carbono tem um baixo teor de carbono e um teor muito baixo de elemento de liga conteúdo. Portanto, usando métodos de soldagem convencionais, não haverá estruturas endurecidas ou rachaduras frias nas juntas. Desde que os materiais de soldagem sejam selecionados corretamente, o resultado será satisfatório. juntas de solda pode ser alcançado.

2. Métodos de soldagem

Não há requisitos específicos para a escolha de um método de soldagem para aço de baixo carbono. A seleção pode ser feita com base em variáveis como a espessura do material, estrutura do produtorequisitos de desempenho e condições de produção.

Metal blindado soldagem a arco, CO2 soldagem com proteção gasosa e soldagem com arco submerso são métodos comuns de soldagem.

3. Análise de soldabilidade de aço carbono médio

Rachadura a frio

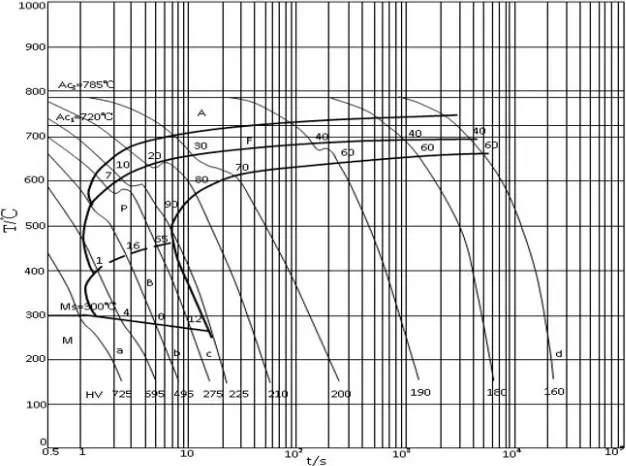

O aço de médio carbono tem um equivalente de carbono mais alto do que o aço de baixo carbono. Quando o teor de carbono excede 0,25%, a temperabilidade do aço aumenta. Durante a soldagem, se a velocidade de resfriamento for rápida (como mostrado no diagrama CCT do aço 45 na Figura 2-3, a velocidade de resfriamento excede o ponto de valor crítico c), a estrutura martensítica se formará na zona afetada pelo calor.

A estrutura martensítica do aço de médio carbono é mais frágil e, sob a ação da tensão de soldagem, é propensa a trincas a frio e fraturas frágeis. A zona afetada pelo calor do aço de médio carbono tem maior probabilidade de formar uma estrutura martensítica endurecida após a soldagem. Essa estrutura é mais sensível ao hidrogênio, e a tensão crítica necessária para a fissuração a frio é menor.

Portanto, é recomendável usar eletrodos com baixo teor de hidrogênio e aumentar adequadamente a temperatura de pré-aquecimento para reduzir tensão residual.

Rachaduras quentes

Quando a fração de massa de carbono no aço excede 0,25%, a segregação do próprio carbono e a promoção de outros elementos, como enxofre (S) e fósforo (P), tornam-se significativamente proeminentes. Esse é especialmente o caso quando o teor de S e P no material de origem é controlado próximo ao limite superior do valor qualificado exigido pela norma. Os sulfetos de baixo ponto de fusão podem levar a uma tendência maior de rachaduras a quente, principalmente no poço do arco.

Portanto, na soldagem de aço-carbono, é necessário um controle rigoroso da fração de massa de enxofre.

Poros

Devido ao maior teor de carbono em comparação com o aço de baixo carbono, a quantidade de carbono que entra no banho de solda aumenta. Isso poderia levar à formação de poros de CO durante as reações metalúrgicas de soldagem, aumentando assim a sensibilidade à formação de poros no cordão de solda.

Ao soldar aço em ebulição, é fundamental garantir que o material de soldagem escolhido contenha desoxidantes adequados para evitar a formação de poros na costura de solda.

Alterações no desempenho da zona afetada pelo calor na soldagem

A zona afetada pelo calor na soldagem passa por mudanças devido ao surgimento de estruturas endurecidas, resultando em maior resistência, fragilidade e endurecimento, bem como maior suscetibilidade a trincas a frio. O carbono do metal de base derretido entra no banho de solda, levando a um aumento no teor de carbono do metal de solda. O desempenho varia entre os caminhos de solda devido às diferenças nas taxas de diluição.

À medida que o teor de carbono no aço de médio carbono aumenta, sua soldabilidade se deteriora. Os principais problemas encontrados durante a soldagem são trincas a quente, trincas a frio, porosidade e fratura frágil e, às vezes, há uma diminuição da resistência na zona afetada pelo calor. Quanto mais impurezas houver no aço e quanto maior for a rigidez estrutural, mais graves serão esses problemas.

Quando o trabalho de reparo por soldagem é realizado em peças fundidas de aço carbono médio, devem ser tomadas precauções para evitar rachaduras a frio durante a soldagem ou rachaduras devido à tensão residual excessiva na área reparada.

4. Métodos de soldagem

Normalmente, são empregados métodos de soldagem com eletrodo revestido ou com proteção de gás CO2. Ao adicionar superfícies resistentes ao desgaste ou à corrosão ao aço carbono médio, ou ao reparar superfícies desgastadas maiores em aço carbono médio, a soldagem por arco submerso também pode ser utilizada.

5. Análise de soldabilidade de aço com alto teor de carbono

Baixa soldabilidade

O aço de alto carbono, que inclui aço carbono estrutural, peças fundidas de aço carbono e aço carbono para ferramentas, contém mais de 0,6% de carbono. A soldabilidade desses materiais é bastante ruim, e a soldagem pode resultar em martensita de alto carbono dura e quebradiça. Eles têm uma alta tendência de endurecimento e rachaduras. Devido à sua baixa capacidade de soldagem e alta dureza, esses tipos de aço são normalmente usados em componentes ou peças que exigem alta dureza e resistência ao desgaste, em vez de serem usados na criação de estruturas soldadas.

Métodos de soldagem: A soldagem a arco de metal blindado e a soldagem a gás são comumente usadas para a soldagem de reparos.

O aço inoxidável refere-se a um tipo de aço que não enferruja facilmente na atmosfera; é um aço mais resistente à corrosão sob condições específicas de ácido, alcalino e sal. Devido à sua excelente resistência à corrosão, formabilidade e tenacidade em uma ampla faixa de temperatura, o aço inoxidável é amplamente utilizado em petroquímica, energia nuclear, indústria leve, têxtil, alimentos e eletrodomésticos.

1. Classificação do aço inoxidável

(1) Aço inoxidável austenítico

O aço inoxidável austenítico se distingue por suas propriedades não magnéticas, bom desempenho em baixas temperaturas, conformabilidade e soldabilidade.

O aço inoxidável ferrítico é caracterizado por forte magnetismo, fácil conformação, resistência à ferrugem e resistência à corrosão.

(3) Aço inoxidável martensítico

O aço inoxidável martensítico é conhecido por sua alta resistência e durezaembora sua resistência à corrosão seja ligeiramente inferior à do aço inoxidável austenítico e ferrítico.

(4) Aço inoxidável duplex

O aço inoxidável duplex apresenta alta resistência ao escoamentoO produto é resistente à corrosão por pite e por estresse, além de ser fácil de moldar e soldar.

(5) Aço inoxidável com endurecimento por precipitação

O aço inoxidável de endurecimento por precipitação tem um teor de cromo de cerca de 17% e, juntamente com elementos como níquel e molibdênio, ele não só possui propriedades inoxidáveis suficientes, mas também apresenta resistência à corrosão comparável ao aço inoxidável austenítico.

2. Papel dos elementos de liga

Ferro: é o elemento metálico básico do aço inoxidável.

Cromo: é o principal elemento formador de ferrita. Quando combinado com o oxigênio, o cromo forma uma película passiva de Cr2O3 resistente à corrosão, o que o torna o elemento essencial para manter a resistência à corrosão do aço inoxidável.

Carbono: é um forte elemento formador de austenita que pode aumentar consideravelmente a resistência do aço. Entretanto, o carbono também pode afetar negativamente a resistência à corrosão.

Níquel: É o principal elemento formador de austenita. O níquel pode retardar a corrosão do aço e o aumento dos grãos durante o aquecimento.

Molibdênio: É um elemento que forma carbetos. Os carbonetos que ele forma são extremamente estáveis, impedindo o crescimento de grãos durante o processo de fabricação. austenita aquecimento e reduzindo a sensibilidade do aço ao superaquecimento.

Nióbio, titânio: Esses são elementos formadores de carbonetos fortes que aumentam a resistência do aço à corrosão intergranular.

Nitrogênio: é um forte elemento formador de austenita que aumenta significativamente a resistência do aço.

Fósforo, enxofre: Esses elementos nocivos elementos em aço inoxidável afetar negativamente sua resistência à corrosão e suas propriedades de estampagem.

3. Físico geral Propriedades do aço inoxidável

(1) Condução de calor: A taxa de transferência de calor do aço inoxidável é relativamente lenta.

(2) Expansão térmica: Em comparação com o aço carbono, o coeficiente de expansão linear do aço de grau 304 é maior.

(3) Resistência elétrica: Em geral, a resistência elétrica das ligas é maior do que a dos metais puros, e o mesmo se aplica ao aço inoxidável.

(4) Propriedades magnéticas do aço inoxidável

Tabela 3: Propriedades magnéticas de vários materiais

| Materiais | Propriedades magnéticas | Permeabilidade magnética :μ(H=50e) |

| SUS430 | Magnetismo forte | – |

| Ferro | Magnetismo forte | – |

| Ni | Magnetismo forte | – |

| SUS304 | Não magnético (exibe magnetismo durante o trabalho a frio) | 1.5(Processamento 65%) |

| SUS301 | Não magnético (exibe magnetismo durante o trabalho a frio) | 14.8(Processamento de 55%) |

| SUS305 | Não magnético | – |

1. Soldabilidade do aço inoxidável

A resistência elétrica do aço inoxidável é significativamente maior do que a do aço com baixo teor de carbono. Durante a soldagem, tanto o Vareta de solda e o material de base na área de soldagem são propensos ao aquecimento e à fusão. Isso pode causar o superaquecimento do material de base circundante, resultando em deformação irregular na área de soldagem e grãos grossos.

O aço inoxidável tem um alto coeficiente de expansão linear e um baixo coeficiente de condutividade térmica, o que dificulta a dissipação do calor. Durante a soldagem, a profundidade de penetração é alta, e o aquecimento da soldagem faz com que a estrutura se expanda. Durante o resfriamento, ocorre uma deformação por contração significativa e tensão de tração, o que pode facilmente levar a rachaduras térmicas.

A zona afetada pelo calor (HAZ) na soldagem pode facilmente levar a corrosão intergranular. Isso se deve ao fato de que, dentro da ZTA, o metal de base se torna pobre em cromo na faixa de temperatura de sensibilização (450 ℃ a 850 ℃), dificultando a passivação.

Como resultado, sua resistência à corrosão diminui significativamente e, portanto, ele é corroído preferencialmente no ambiente corrosivo correspondente, ampliando os limites de grão do aço. Nesse ponto, a plasticidade e a resistência da área corroída foram seriamente comprometidas, levando a trincas e fraturas frágeis durante a flexão a frio, e a uma não metálico som quando o local corroído atinge o solo.

O aço inoxidável é um tipo de aço relativamente resistente à corrosão, mas não é absolutamente à prova de ferrugem. Até o momento, não foi inventado nenhum aço que não sofra corrosão em nenhuma condição. Portanto, tipos específicos de aço são projetados para uso em determinados ambientes.

A resistência à corrosão do aço aumenta com o teor de cromo. Quando o teor de cromo atinge ou excede 12%, a resistência à corrosão do aço muda drasticamente, passando de propenso à ferrugem para resistente à ferrugem e de não resistente à corrosão para resistente à corrosão. Portanto, o aço inoxidável é comumente chamado de liga à base de ferro com um teor de cromo superior a 12%.

A capacidade do aço de manter sua estabilidade química (resistência à corrosão e à incrustação) em altas temperaturas é chamada de estabilidade térmica; a propriedade do aço de ter resistência suficiente em altas temperaturas é chamada de resistência térmica. O aço que possui estabilidade térmica e resistência térmica é conhecido como aço resistente ao calor.

1. Classificação do aço resistente ao calor

(1) No aço perlítico resistente ao calor, os principais elementos de liga são o cromo, o molibdênio e o vanádio, com seu conteúdo combinado normalmente inferior a 5%. Esse tipo também é conhecido como aço de baixa liga resistente ao calor.

(2) O aço martensítico resistente ao calor não só apresenta resistência a altas temperaturas, mas também uma notável resistência à corrosão. Os aços 1Cr13 e 2Cr13 podem servir como aços resistentes ao calor e também como aços inoxidáveis.

(3) Aço ferrítico resistente ao calor

Esse tipo de aço tem excelente resistência à oxidação e à corrosão em altas temperaturas, mas tem baixa resistência ao calor e é propenso à fragilidade.

(4) Aço austenítico resistente ao calor

Esse tipo de aço não só tem alta resistência térmica, mas também apresenta plasticidade e tenacidade consideráveis e excelentes propriedades de soldagem. Devido à sua estrutura austenítica monofásica, ele também apresenta resistência superior à corrosão.

1. Soldabilidade do aço perlítico resistente ao calor

O principal elemento do aço perlítico resistente ao calor é o carbono e contém uma certa quantidade de cromo e molibdênio. Algumas variedades também contêm elementos como vanádio, tungstênio e silício, titânioe boro. A presença desses elementos de liga torna o cordão de solda e a zona afetada pelo calor propensos ao endurecimento.

Após a soldagem, o resfriamento ao ar pode facilmente produzir martensita dura e quebradiça, o que não só afeta as propriedades mecânicas da junta soldada, mas também gera uma significativa estresse interno. Combinado com uma alta concentração de hidrogênio difuso, o cordão de solda e a zona afetada pelo calor são propensos a trincas a frio.

Além disso, como o aço perlítico resistente ao calor contém carbonetos fortes, como nióbio, molibdênio e cromo, e é normalmente usado em altas temperaturas, ele é suscetível a rachaduras por reaquecimento.

2. Soldabilidade do aço martensítico resistente ao calor

O aço martensítico resistente ao calor inclui principalmente o aço com alto teor de cromo com composições simples, como Cr13 e 2Cr13, bem como o aço que adiciona elementos de liga como Mo, V, W, Nb etc., com base no cromo 12. Esses tipos de aço tendem a sofrer têmpera por ar, resultando em baixa soldabilidade. Após a soldagem, eles geralmente formam martensita de alta dureza e uma pequena quantidade de estruturas bainíticas, o que leva a trincas a frio.

3. Soldabilidade do aço ferrítico resistente ao calor

A maioria dos aços ferríticos resistentes ao calor é composta de aço com alto teor de cromo com w(Cr)>17% e uma parte de aço do tipo Cr13. Esses tipos de aço não sofrem transformação de fase α→Y durante a soldagem, não apresentando tendência de endurecimento. No entanto, os grãos próximos à linha de fusão aumentarão rapidamente, levando à fragilidade da junta soldada.

Quanto maior o teor de cromo e quanto maior o tempo de permanência em altas temperaturas, mais grave se torna a fragilidade. Essa fragilidade não pode ser refinada por meio de tratamento térmico, tornando-o propenso a rachaduras ao soldar estruturas rígidas.

4. Soldabilidade do aço austenítico resistente ao calor

O aço austenítico resistente ao calor tem uma microestrutura austenítica como matriz. Esse tipo de aço contém quantidades significativas de níquel, manganês e nitrogênio, que são elementos formadores de austenita. Ele possui excelente resistência a altas temperaturas e estabilidade estrutural acima de 600°C, combinadas com bom desempenho de soldagem. Por isso, é o tipo de aço resistente ao calor mais amplamente utilizado em aplicações que variam de 600 a 1200°C.