Você já se perguntou por que as estruturas soldadas às vezes falham, apesar de sua aparência robusta? Este artigo mergulha nos desafios ocultos da soldagem, explorando como o aquecimento e o resfriamento irregulares podem levar ao estresse, à distorção e até mesmo à falha estrutural. Ao final, você entenderá os principais fatores que afetam a qualidade da soldagem e como mitigar esses problemas.

As estruturas soldadas, embora amplamente utilizadas no setor, geralmente apresentam desafios inerentes, principalmente associados às juntas soldadas. Esses desafios podem ser categorizados em várias áreas importantes:

1. Estresse residual e distorção:

O processo de soldagem induz um aquecimento intenso e localizado seguido de um resfriamento rápido, resultando em expansão e contração térmicas não uniformes. Esse ciclo térmico leva a tensões residuais e distorção na estrutura soldada. Esses problemas não apenas comprometem a precisão dimensional e a qualidade estética, mas também complicam as operações pós-soldagem. Em casos graves, a integridade estrutural geral e a capacidade de suporte de carga podem ser significativamente prejudicadas.

2. Alterações microestruturais:

As juntas soldadas passam por três fases distintas durante a formação: fusão, solidificação e desenvolvimento da zona afetada pelo calor (HAZ). Cada fase altera a microestrutura do material, podendo modificar suas propriedades mecânicas, a resistência à corrosão e o comportamento à fadiga. A HAZ, em particular, pode apresentar características marcadamente diferentes do metal de base e do metal de solda.

3. Alterações de propriedades materiais:

A soldagem pode alterar significativamente as propriedades do material de base. Essas alterações podem incluir modificações na resistência, ductilidade, tenacidade e dureza. Em algumas ligas, pode ocorrer endurecimento por precipitação ou crescimento de grãos, enquanto em outras pode ser observado um amolecimento devido ao envelhecimento excessivo. Compreender e atenuar essas alterações metalúrgicas é fundamental para manter as propriedades desejadas do material na estrutura soldada.

4. Concentração de tensão e modos de falha:

A tensão de soldagem, especialmente a tensão residual, contribui significativamente para vários mecanismos de falha:

5. Imprecisões dimensionais:

A distorção da soldagem se manifesta como alterações na forma e nas dimensões da estrutura soldada. Isso pode levar a:

Essas distorções podem afetar significativamente a qualidade da fabricação, o desempenho funcional e a vida útil da estrutura soldada. As estratégias de mitigação, como o projeto adequado da junta, o aporte térmico controlado, o sequenciamento das soldas e os tratamentos pós-solda, geralmente são necessárias para minimizar esses efeitos adversos.

1. Distorção

A distorção na soldagem refere-se à alteração não intencional na forma e nas dimensões de uma peça de trabalho, resultante dos ciclos de aquecimento e resfriamento não uniformes inerentes ao processo de soldagem. Esse fenômeno ocorre devido à expansão e à contração térmica localizadas do material, bem como às transformações de fase na zona afetada pelo calor (HAZ).

2. Estresse

O estresse é definido como a força interna por unidade de área que atua dentro de um material em resposta a cargas externas ou outros fatores, como gradientes térmicos. Na soldagem, a tensão se manifesta como:

3. Tensão de soldagem e distorção de soldagem

A tensão de soldagem refere-se ao sistema complexo de tensões internas que se desenvolvem em uma soldagem durante e após o processo de soldagem. Essas tensões decorrem de:

A distorção de soldagem é a mudança mensurável na geometria e nas dimensões de uma solda causada pelos efeitos cumulativos das tensões de soldagem. Os tipos comuns de distorção de soldagem incluem:

Compreender a inter-relação entre a tensão de soldagem e a distorção é fundamental para a implementação de estratégias eficazes de mitigação no projeto de soldagem e nos processos de fabricação.

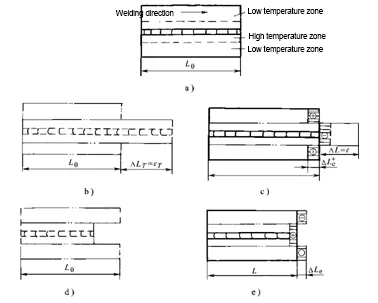

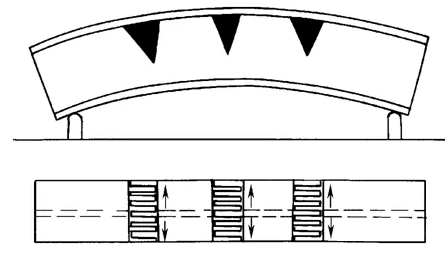

1. Aquecimento desigual das soldas

(1) Tensão e distorção causadas pelo aquecimento central de uma tira longa (semelhante à surfaçagem)

Tensão e distorção do centro da tira de aço durante o aquecimento e o resfriamento

(2) Tensão e distorção causadas pelo aquecimento em um lado da tira longa (equivalente ao revestimento da borda da placa)

Tensão e distorção durante o aquecimento e o resfriamento em um lado do chapa de aço borda

2. Retração do metal soldado

3. Alteração da estrutura metálica

4. Rigidez e retenção da solda

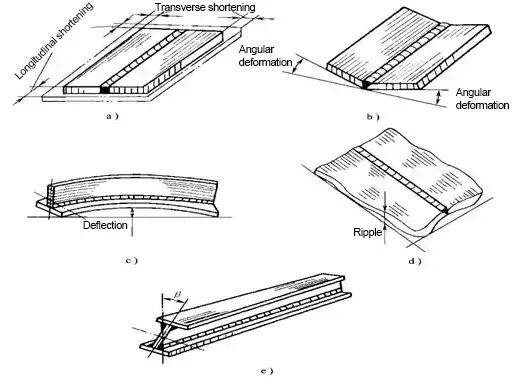

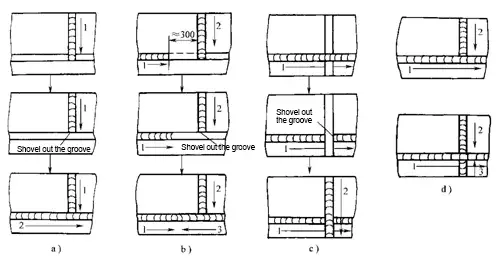

A distorção da soldagem pode ser dividida em cinco formas básicas: distorção por contração, distorção angular, distorção por flexão, distorção por onda e distorção por deformação.

Formas básicas de distorção de soldagem

1). Encolhimento distorção

O fenômeno em que o tamanho da solda é menor do que antes da soldagem é chamado de distorção por contração.

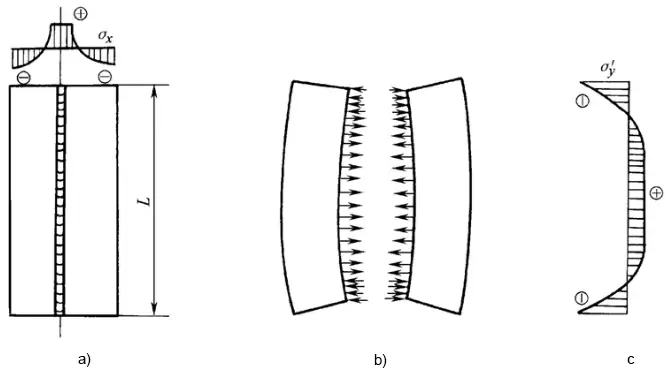

Distorção de contração longitudinal e transversal

(1) Distorção por contração longitudinal

(2) Distorção por contração transversal

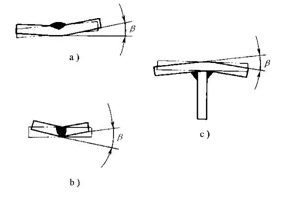

2). Angular distorção

A causa principal da distorção angular é a distribuição desigual da contração transversal ao longo da espessura da placa.

Distorção angular de várias articulações

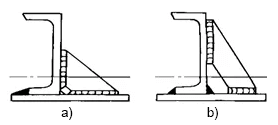

Distorção angular da junta em T

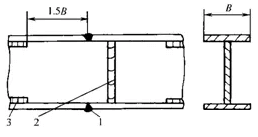

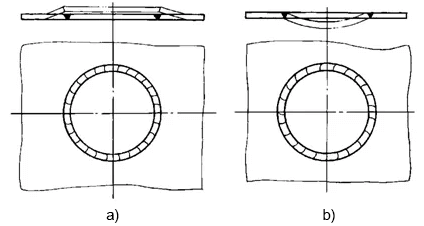

3). Flexão distorção

A distorção por flexão é causada pela não coincidência ou assimetria entre a linha de centro da solda e o eixo neutro da seção estrutural, bem como pela distribuição desigual da contração da solda ao longo da largura da soldagem.

(1) Distorção de flexão causada por contração longitudinal

Distorção de flexão causada pela contração longitudinal da solda

(2) Distorção de flexão causada por contração transversal

Distorção de flexão causada pela contração transversal da solda

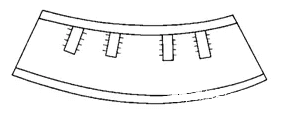

4). Distorção da onda

A distorção ondulatória ocorre com frequência no processo de soldagem de chapas finas com espessura inferior a 6 mm, o que também é chamado de distorção por instabilidade.

Distorção de onda causada pela distorção do filete de solda

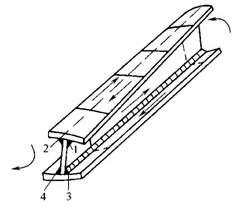

5). Distorção

A principal causa da distorção é a distribuição desigual da distorção do filete de solda ao longo do comprimento da solda.

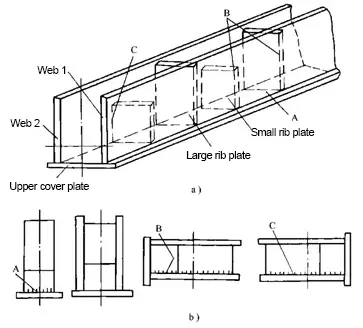

Distorção de Viga em I

1). Medidas de projeto

(1) Selecione um formato e tamanho de solda razoáveis

1) Selecione o menor tamanho de solda.

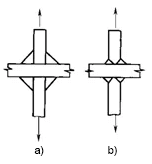

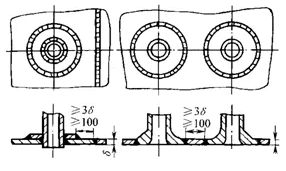

Junta cruzada com a mesma capacidade de suporte

2) Selecione um formulário de ranhura razoável.

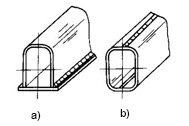

Ranhura da junta em T

(2) Reduzir o número de soldas

Perfis e peças estampadas são as opções preferidas quando possível. Para estruturas com muitas e densas soldas, as estruturas de juntas de solda fundidas podem ser usadas para reduzir o número de soldas. Além disso, aumentar a espessura da placa da parede para reduzir o número de nervuras ou usar estruturas perfiladas em vez de estruturas de nervuras pode ajudar a evitar a distorção de estruturas de placas finas.

(3) Disposição razoável da posição da solda

Viga, coluna e outros componentes soldados geralmente apresentam distorção de flexão devido à configuração excêntrica da solda.

Arranjo de solda da estrutura da caixa

Organize razoavelmente a posição da solda para evitar distorções

2). Medidas de processo

(1) Método de provisão

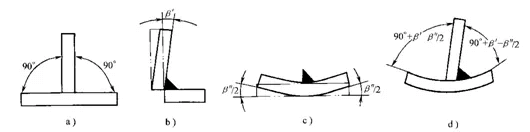

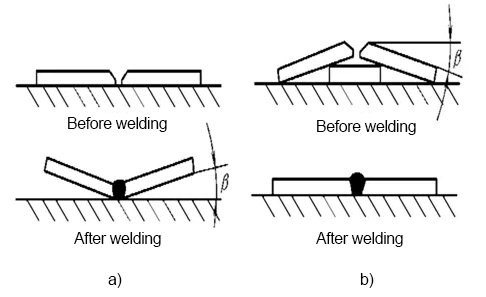

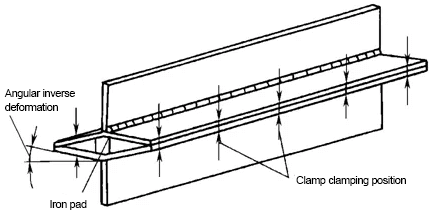

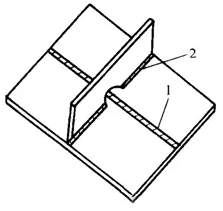

(2) Método de distorção inversa

Método de distorção inversa para placa plana soldagem de topo

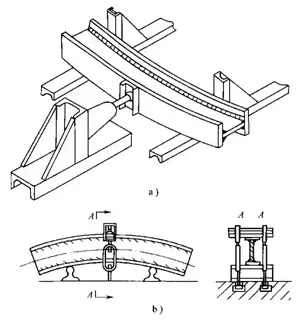

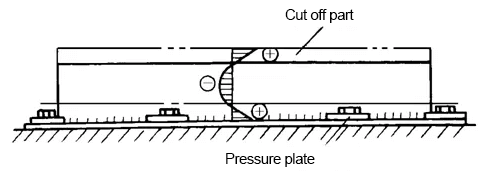

(3) Método de fixação rígida

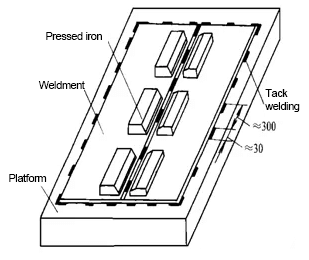

1) Fixe a solda na plataforma rígida.

Fixação rígida durante a emenda de placas finas

2) A solda é combinada em uma estrutura mais rígida ou simétrica.

Fixação rígida e antidistorção da viga em T

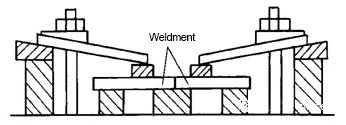

3) O dispositivo de soldagem é usado para aumentar a rigidez e a restrição da estrutura.

Fixação rígida durante a emenda de topo

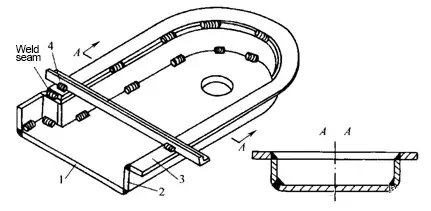

4) Use suportes temporários para aumentar a contenção da estrutura.

Suporte temporário durante a soldagem por blindagem

(4) Selecione uma sequência razoável de montagem e soldagem.

A sequência de soldagem da montagem tem uma grande influência na distorção do estrutura soldada.

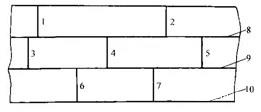

(1) Se as condições permitirem, as estruturas soldadas grandes e complexas devem ser divididas em várias partes com estruturas simples, soldadas separadamente e, em seguida, montadas como um todo.

(2) A solda, ao ser soldada, deve estar próxima ao eixo neutro da seção estrutural, tanto quanto possível.

Montagem e soldagem da viga principal

3) Para a estrutura com disposição assimétrica de soldas, o lado com poucas soldas deve ser soldado primeiro durante a soldagem de montagem.

Sequência de soldagem da matriz superior da prensa

4) A estrutura com uma disposição simétrica de soldas deve ser soldada simetricamente por soldadores pares.

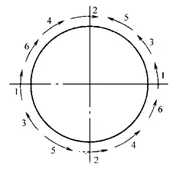

Sequência de soldagem da solda de topo do cilindro

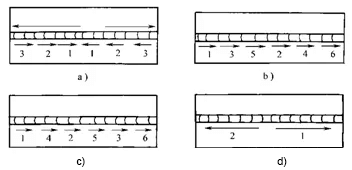

5) Ao soldar soldas longas (mais de 1 m), a direção e a sequência mostradas na figura abaixo podem ser usadas para reduzir a distorção por contração após a soldagem.

(5) Selecionar razoavelmente métodos de soldagem e parâmetros do processo de soldagem

Soldagem de estrutura de seção assimétrica

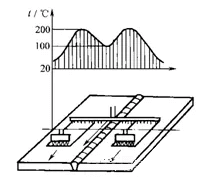

(6) Método de balanço de calor

Use o método de equilíbrio térmico para evitar a distorção da soldagem

(7) Método de dissipação de calor

1). Correção manual

2). Método de correção mecânica

Correção da distorção de flexão da viga pelo método de correção mecânica

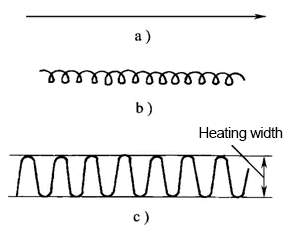

3). Método de correção do aquecimento da chama

As formas de aquecimento da chama incluem aquecimento pontual, aquecimento linear e aquecimento triangular.

(1) Aquecimento pontual

(2) Aquecimento linear

(3) Aquecimento triangular

Correção por chama da distorção de flexão da viga I

A correção da distorção da soldagem pelo aquecimento da chama depende dos três fatores a seguir:

(1) Modo de aquecimento

(2) Posição de aquecimento

(3) Temperatura de aquecimento e área da zona de aquecimento

1). De acordo com as causas do estresse

(1) Estresse térmico

A tensão térmica decorre da distribuição não uniforme da temperatura durante o processo de soldagem. Como o metal de solda e o material de base circundante se aquecem e se resfriam em taxas diferentes, ocorrem expansão e contração localizadas, levando ao desenvolvimento de tensões.

(2) Estresse de transformação

A tensão de transformação, também conhecida como tensão de transformação de fase, resulta de alterações de volume associadas a alterações microestruturais no material durante os ciclos de aquecimento e resfriamento. Isso é particularmente significativo em aços que passam por transformações martensíticas ou bainíticas.

(3) Tensão de deformação plástica

A tensão de deformação plástica se desenvolve quando o material sofre deformação localizada devido a gradientes térmicos e restrições durante a soldagem. Essa deformação plástica não uniforme contribui para o estado de tensão residual após o resfriamento.

2). De acordo com o tempo de existência do estresse

(1) Tensão transitória de soldagem

A tensão transitória de soldagem, também chamada de tensão instantânea, ocorre durante o próprio processo de soldagem. É um estado de tensão dinâmico que evolui rapidamente à medida que a fonte de calor se move ao longo do caminho da solda, causando mudanças contínuas na distribuição da temperatura e nas propriedades do material.

(2) Tensão residual de soldagem

A tensão residual de soldagem é a tensão estática que permanece na estrutura soldada depois que ela esfriou completamente até a temperatura ambiente e todas as cargas externas foram removidas. Essa tensão pode afetar significativamente o comportamento mecânico e a vida útil dos componentes soldados.

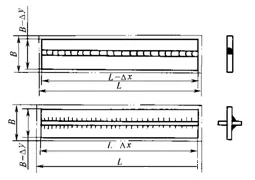

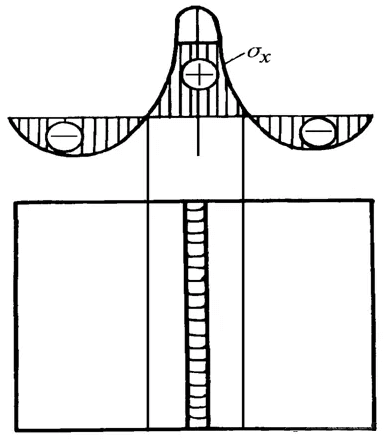

1). Distribuição de dados longitudinais tensão residual σx

Distribuição da junta de topo na seção transversal da solda 0x

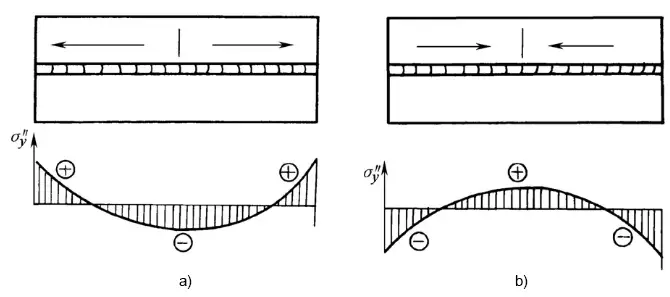

2). Distribuição da tensão residual transversal σy

(1) A tensão transversal causada pela retração longitudinal da soldagem e sua zona de distorção plástica adjacente é σ'y

(2) Tensão mecânica causada pelo ano de encolhimento transversal σ" y

Distribuição de σ" Y durante a soldagem em diferentes direções

1). Impacto na resistência estrutural

2). Influência na precisão dimensional do processamento de soldas

Estresse interno liberação e distorção causadas pela usinagem

3). Influência na estabilidade dos membros de compressão

1). Medidas de projeto

1) Minimizar o número e o tamanho das soldas na estrutura.

2) Evite a concentração excessiva de soldas e mantenha distância suficiente entre elas.

Soldagem do bocal do vaso

3) Deve ser adotada a forma de junta com menor rigidez.

Medidas para reduzir a rigidez das juntas

2). Medidas de processo

1) Adotar uma sequência e direção de soldagem de montagem razoáveis.

① Ao soldar a solda em um plano, deve-se garantir que o encolhimento longitudinal e transversal da solda possa ser relativamente livre.

Montagem razoável e sequência de soldagem de soldas de emenda

② A solda com o maior encolhimento deve ser soldada primeiro.

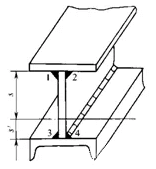

Sequência de soldagem da estrutura de viga duplex com placa de cobertura

③ A solda com a maior tensão durante a operação deve ser soldada primeiro.

Sequência de soldagem da viga I de topo

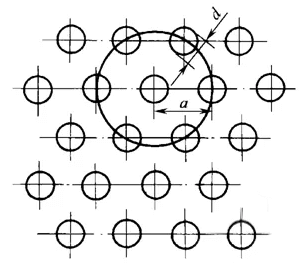

④ Quando a solda cruzada plana é soldada, é fácil produzir uma grande tensão de soldagem na interseção da solda.

Sequência de soldagem de soldas cruzadas planas

⑤ A estrutura onde as soldas de topo e soldas de filete interseção.

2) Método de pré-aquecimento.

3) Soldagem a frio.

4) Reduzir a restrição das soldas.

Reduzir a rigidez local e estresse interno

Diagrama esquemático do método de aquecimento "zona de alívio de tensão"

1). Método de tratamento térmico

(1) Tratamento térmico integral

(2) Tratamento térmico local

2). Método de alongamento mecânico

3). Método de alongamento por diferença de temperatura

Diagrama esquemático da eliminação da tensão residual pelo "método de tração por diferença de temperatura"

4). Solda de martelo

5). Método de vibração

1). Métodos mecânicos

(1) Método de seccionamento

O método de seccionamento envolve o corte cuidadoso do componente soldado em pedaços menores, permitindo a liberação e a medição das tensões residuais. Essa técnica destrutiva fornece um perfil abrangente de tensão na solda e na zona afetada pelo calor (HAZ).

(2) Método de perfuração

Esse método semidestrutivo envolve a perfuração de um pequeno orifício na área soldada e a medição do relaxamento da deformação resultante. É particularmente eficaz para a medição de tensão residual próxima à superfície e pode fornecer dados de distribuição de tensão em várias profundidades.

2). Métodos físicos não destrutivos

(1) Métodos magnéticos

Técnicas como a Análise de Ruído de Barkhausen (BNA) e a Magnetostricção exploram a relação entre as propriedades magnéticas de um material e seu estado de tensão. Esses métodos são particularmente adequados para materiais ferromagnéticos e podem fornecer medições rápidas e no local.

(2) Difração de raios X (XRD)

O XRD utiliza o princípio da Lei de Bragg para medir as deformações da rede causadas por tensões residuais. Esse método altamente preciso não é destrutivo e pode medir as tensões superficiais com excelente resolução espacial, o que o torna ideal para geometrias complexas e soldas de várias passagens.

(3) Métodos ultrassônicos

Essas técnicas aproveitam o efeito acústico-elástico, em que a velocidade das ondas ultrassônicas muda com o estado de tensão do material. A difração de tempo de voo (TOFD) e as ondas longitudinais refratadas criticamente (LCR) são comumente usadas para medir a tensão residual através da espessura em componentes soldados espessos.

(4) Difração de nêutrons

Embora não tenha sido mencionada na lista original, a difração de nêutrons é um método poderoso e não destrutivo para medir tensões residuais em componentes soldados espessos. Ele oferece excelente profundidade de penetração e é particularmente útil para geometrias complexas e materiais multifásicos.