Como impedir que chapas metálicas finas se deformem quando soldadas? Este artigo se aprofunda nas causas da distorção da soldagem, como fatores térmicos e de rigidez, e oferece métodos práticos para controlá-la. São exploradas técnicas como o uso de parâmetros de soldagem adequados e métodos de fixação rígidos. Com a leitura, você obterá insights valiosos sobre como minimizar e corrigir a distorção da soldagem, garantindo melhor qualidade e eficiência em seus projetos de soldagem.

O termo "componente de chapa fina" normalmente se refere a peças fabricadas por soldagem de chapas de aço com espessura inferior a 4 mm, incluindo aço inoxidável, chapa galvanizada e estanho. Exemplos de tais componentes produzidos por nossa fábrica incluem hangares de plataformas de rolos, câmaras de motoristas e câmaras de motoristas de escavadeiras.

Controlar e evitar a distorção da solda em compósitos de chapas finas requer habilidades técnicas avançadas. As discussões a seguir são baseadas em nosso consenso e destinam-se apenas a fins de referência.

A soldagem a arco é um processo que envolve aquecimento e resfriamento rápidos, o que pode resultar em distorção irregular durante ou após a soldagem.

Os principais fatores que afetam distorção de solda são a distorção térmica e a rigidez do componente soldado. A distorção térmica durante a soldagem é controlada pela rigidez do componente, levando à distorção plástica compressiva e à distorção residual da soldagem.

Diferentes métodos de soldagem produzem campos de temperatura variáveis, resultando em diferentes distorções térmicas.

De modo geral, a soldagem automática é mais focada em comparação com a soldagem manual, produzindo um resultado mais estreito e menos distorcido. Ao usar um arame de solda fino e uma alta densidade de corrente com proteção de gás CO2, a concentração de calor resultante no CO2 soldagem com proteção gasosa causa menos distorção.

Os fatores que influenciam a distorção da soldagem incluem corrente de soldagem, tensão do arco e velocidade de soldagem.

A quantidade de distorção da soldagem aumenta com o aumento da energia da linha. Uma corrente de soldagem e uma tensão de arco mais altas resultam em maior distorção de soldagem, enquanto o aumento da velocidade de soldagem reduz a distorção de soldagem.

Dos três parâmetros, a tensão do arco tem um impacto significativo na distorção da soldagem. Portanto, o uso de baixa tensão, alta velocidade e alta densidade de corrente na soldagem automática resulta em menor distorção de soldagem.

Quanto maior o número de costuras de solda e maior o tamanho da seção transversal, maior será a distorção da solda.

Soldagem contínua e a soldagem intermitente resultam em diferentes campos de temperatura, levando a diferentes distorções térmicas.

Normalmente, a soldagem contínua resulta em distorções maiores, enquanto a soldagem descontínua produz distorções mínimas.

Diferentes materiais têm condutividade térmica, calor específico e coeficientes de expansão variados, o que resulta em diferentes distorções térmicas e de soldagem.

O tamanho e a forma dos componentes

À medida que a rigidez de um componente aumenta, sua distorção de soldagem diminui.

Aplicação de braçadeiras de pneus

As braçadeiras de pneus podem ser usadas para aumentar a rigidez de um componente, resultando em uma redução da distorção da solda.

Procedimento de soldagem de montagem

A montagem processo de soldagem pode alterar a rigidez e a posição do centro de gravidade dos componentes durante os diferentes estágios da montagem, o que afeta significativamente a distorção da soldagem dos componentes de controle.

Em geral, os componentes tendem a apresentar maior distorção de soldagem em condições relaxadas e menor distorção de soldagem em condições apertadas.

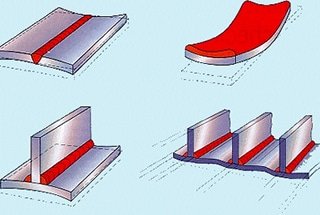

A distorção da soldagem de qualquer estrutura de aço pode ser classificada em dois tipos: distorção geral e distorção parcial.

A distorção geral refere-se a alterações no tamanho ou na forma de um componente após a soldagem, incluindo retração longitudinal e transversal, o que resulta em uma redução do tamanho total, distorção por flexão (como hogging e sagging) e outros tipos de distorção.

A distorção parcial refere-se à distorção que ocorre em áreas específicas após a soldagem, incluindo a distorção angular e a distorção ondulada.

Os dois principais fatores que afetam a distorção residual da soldagem são a distorção térmica e a rigidez dos componentes durante o processo de soldagem. processo de soldagem. Como resultado, não é possível eliminar completamente a distorção da soldagem.

Para controlar a distorção residual da soldagem, é preciso considerar tanto o projeto dos componentes de chapas finas quanto as técnicas de construção. O projeto de componentes de chapas finas não deve apenas atender aos requisitos de resistência e desempenho, mas também minimizar a distorção da soldagem e as horas de trabalho.

A otimização do layout das juntas de placas é fundamental para reduzir a distorção da soldagem. As propriedades técnicas das juntas também devem ser levadas em conta durante o projeto, pois ignorar essas propriedades pode facilmente levar à distorção da soldagem.

O processo de soldagem é um aspecto importante da construção de estruturas de aço, e um processo de soldagem bem planejado pode reduzir efetivamente a distorção da soldagem e a concentração de tensão.

Para controlar a distorção da soldagem, as seguintes medidas devem ser tomadas:

Na fabricação de estruturas de aço, mesmo com medidas tomadas para controlar a distorção da soldagem por meio de técnicas de projeto e construção de componentes, a distorção da soldagem ainda é inevitável. Qualquer distorção de soldagem que exceda os requisitos do projeto deve ser corrigida.

A correção é limitada à correção de distorções específicas, como distorção angular, distorção de flexão e distorção de onda. As distorções gerais, como a contração longitudinal e transversal, só podem ser compensadas por meio de compensações de corte ou montagem.

A correção mecânica de estruturas de aço tende a causar o endurecimento do metal e consumir reservas de material, portanto, é adequada apenas para materiais com boa plasticidade. Na prática, prensas hidráulicas e de fricção em larga escala podem ser usadas para a correção mecânica.

A correção por chama pode retificar a distorção geral do componente ao causar compressão irreversível e distorção plástica na peça metálica soldada resfriada. Entretanto, esse método também consome plasticidade, portanto, deve ser usado com cautela em materiais frágeis ou plásticos.

A temperatura de aquecimento da chama deve ser controlada adequadamente. Uma temperatura muito alta reduzirá as propriedades mecânicas do material, enquanto uma temperatura muito baixa diminuirá a eficiência da correção.

A velocidade de resfriamento não afeta a eficiência da correção, portanto, a água pode ser borrifada durante o aquecimento para melhorar a eficiência do trabalho e aumentar o efeito da correção.

Em conclusão, a distorção da soldagem é inevitável na fabricação de estruturas de aço e só pode ser controlada por meio de métodos e medidas eficazes e corrigida se exceder os requisitos de tolerância. Isso garante a qualidade da estrutura de aço e a eficiência econômica.