Você já se perguntou como partículas minúsculas podem fazer ou quebrar seus dispositivos eletrônicos? Neste artigo, exploramos o fascinante mundo do fluxo de soldagem, o herói desconhecido da soldagem e da solda. Saiba como esse material crucial garante soldas fortes e limpas e o que isso significa para a qualidade dos seus eletrônicos. Prepare-se para mergulhar na ciência por trás das conexões perfeitas!

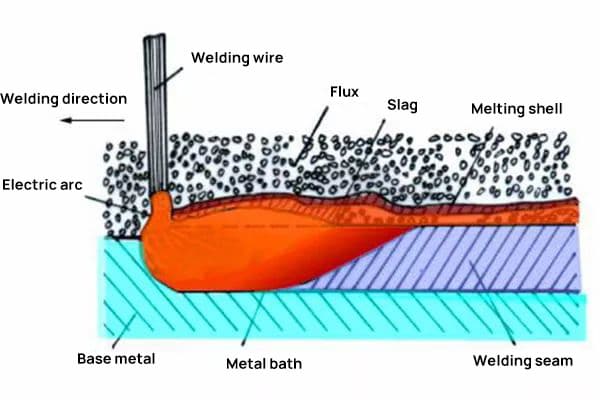

O fluxo de soldagem é um material auxiliar crucial no processo de soldagem, composto principalmente de compostos químicos complexos projetados para melhorar a qualidade da solda e proteger o banho de solda. Quando aquecida durante a soldagem, essa substância granular derrete para formar escória protetora e gases de proteção, desempenhando um papel fundamental no tratamento metalúrgico e na integridade da solda.

A composição do fluxo de soldagem varia de acordo com a aplicação específica da soldagem, mas normalmente inclui uma mistura de minerais, silicatos, carbonatos, fluoretos e desoxidantes. Em algumas aplicações, como na montagem de eletrônicos, o fluxo pode conter breu ou outros compostos orgânicos. Essa mistura cuidadosamente formulada atende a várias funções essenciais:

A qualidade e a composição do fluxo afetam diretamente a integridade da solda, a resistência à corrosão e o desempenho geral do produto. Na montagem eletrônica, em que a precisão e a limpeza são fundamentais, os fluxos especializados com baixo teor de resíduos ou sem limpeza são frequentemente empregados para minimizar os requisitos de limpeza pós-soldagem e, ao mesmo tempo, garantir juntas de solda de alta qualidade.

A seleção e a aplicação adequadas do fluxo de soldagem, adaptadas aos materiais de base específicos, ao processo de soldagem e aos requisitos de uso final, são essenciais para obter a melhor qualidade de soldagem e atender aos rigorosos padrões do setor.

O fluxo de soldagem é composto por uma mistura de minerais, incluindo mármore, quartzo, fluorita e outros, além de produtos químicos como titânio dióxido de carbono e celulose.

A principal aplicação do fluxo de soldagem é na soldagem por arco submerso e na soldagem por eletroescória.

Leitura relacionada: Tipos de soldagem

Nas últimas décadas, no processo de soldagem da produção de produtos eletrônicos, o fluxo de resina de breu, composto principalmente de breu, resina, ativadores contendo haletos, aditivos e solventes orgânicos, é usado com frequência.

Embora esse tipo de fluxo tenha boa soldabilidade e baixo custo, ele apresenta altos resíduos pós-soldagem. Esses resíduos contêm íons de haleto, que gradualmente causam problemas como a diminuição do desempenho do isolamento elétrico e curtos-circuitos.

Para resolver esse problema, é necessário limpar os resíduos de fluxo de resina de breu na placa eletrônica impressa, o que não só aumenta os custos de produção, mas também o solvente usado para limpar os resíduos de fluxo de resina de breu é composto principalmente de fluorocloro. Esse composto é uma substância que destrói a camada de ozônio atmosférico e, atualmente, está banido e eliminado.

No entanto, por vários motivos, muitas empresas ainda usam o processo de soldagem com fluxo de resina de breu e, em seguida, a limpeza com um limpador de flúor-cloro, que tem baixa eficiência e alto custo, além de causar grave poluição ambiental.

O fluxo sem limpeza, que é mais usado no mercado e tem um grau mais alto, é composto de: solventes orgânicos, resinas naturais e seus derivados, surfactantes de resina sintética, ativadores de ácido orgânico, agentes anticorrosivos, co-solventes e agentes formadores de filme.

Simplificando, é uma solução mista homogênea e transparente formada pela dissolução de vários componentes sólidos em vários líquidos, em que cada componente tem diferentes proporções e funções.

Solventes orgânicos:

Uma mistura de um ou vários tipos de cetonas, álcoois, ésteres, comumente usados incluem etanol, propanol, butanol; acetona, tolueno isobutil cetona; acetato de etila, acetato de butila, etc.

Como um componente líquido, sua principal função é dissolver os componentes sólidos no fluxo para formar uma solução homogênea, facilitando que os componentes a serem soldados revistam uniformemente uma quantidade adequada de componentes de fluxo, além de poder limpar sujeira leve e óleo na superfície do metal.

| Componentes constituintes | Função principal | |

| Componentes voláteis | Solvente | Regulação da viscosidade e dispersão de componentes sólidos |

| Composição sólida | Resina | Ingredientes primários, funções de solda catalítica |

| Dispersante | Prevenção de separação, características de fluidez | |

| Ativador | Desoxidação | |

Resina natural e seus derivados ou surfactantes de resina sintética:

Os surfactantes que contêm halogênio têm alta atividade e capacidade de soldagem, mas como os íons de halogênio são difíceis de limpar, os resíduos de íons são altos e os elementos de halogênio (principalmente cloretos) têm fortes propriedades corrosivas, eles não são adequados para uso como matérias-primas para fluxos não limpos.

Os surfactantes que não contêm halogênio têm atividade um pouco mais fraca, mas menos resíduos de íons. Os surfactantes são principalmente surfactantes não iônicos da família dos ácidos graxos ou da família aromática. Sua principal função é reduzir a tensão superficial gerada quando a solda entra em contato com o metal do chumbo, aumentar a força de umedecimento da superfície, aumentar a penetração de ativadores de ácidos orgânicos e também desempenhar um papel como agente espumante.

Ativador de ácido orgânico:

Composto por um ou vários tipos de ácidos dicarboxílicos ou ácidos aromáticos, como ácido succínico, ácido glutárico, ácido itacônico, ácido salicílico, ácido fumárico, ácido heptanóico, ácido málico, ácido succínico etc., sua principal função é remover os óxidos da base de chumbo e da superfície da solda derretida, e é um dos principais componentes do fluxo.

Agente anticorrosivo:

Reduz os resíduos de componentes sólidos, como resinas e ativadores, após a decomposição em alta temperatura.

Co-solvente:

Previne a tendência dos componentes sólidos, como os ativadores, de serem dessorvidos da solução, evitando a má distribuição uniforme dos ativadores.

Agente formador de filme:

Durante o processo de soldagem do chumbo, o fluxo aplicado se precipita e cristaliza para formar um filme uniforme. Os resíduos após a decomposição em alta temperatura podem ser rapidamente solidificados, endurecidos e ter sua viscosidade reduzida devido à presença do agente formador de filme.

O princípio de funcionamento do fluxo é fundamental para a obtenção de soldas de alta qualidade em vários processos de metalurgia. O fluxo desempenha um papel crucial na remoção de óxidos da superfície, melhorando a molhabilidade e promovendo fortes ligações metalúrgicas entre o metal de base e o material de enchimento.

Durante o processo de soldagem, o fluxo remove ativamente a camada de óxido da superfície do material de soldagem por meio de reações químicas. Essa ação de limpeza é realizada principalmente por ativadores na composição do fluxo. Esses ativadores, normalmente compostos de halogeneto ou ácidos orgânicos, quebram e dissolvem rapidamente os óxidos metálicos, criando uma superfície limpa para a ligação.

Ao mesmo tempo, o fluxo reduz a tensão superficial entre a solda derretida e o metal de base. Essa redução na tensão superficial é obtida por meio da ação de surfactantes presentes na formulação do fluxo. Ao reduzir a tensão superficial, o fluxo melhora significativamente as características de fluxo e as propriedades de umedecimento da solda líquida, permitindo que ela se espalhe uniformemente e penetre até mesmo nos menores espaços da junta.

A ação multifacetada do fluxo pode ser dividida em várias funções principais:

Em aplicações de solda por onda, como as usadas na fabricação de produtos eletrônicos, a ação de umedecimento do fluxo torna-se particularmente evidente. À medida que o componente soldado sai da onda de solda derretida, o umedecimento induzido pelo fluxo faz com que o excesso de solda flua suavemente pelos condutores ou pinos. Essa ação ajuda a evitar defeitos comuns, como a formação de pontes de solda entre conexões adjacentes ou a formação de picos de solda acentuados.

A eficácia do fluxo depende muito de sua composição, que é adaptada a processos de soldagem específicos, metais básicos e temperaturas de operação. As fórmulas modernas de fluxo geralmente incorporam aditivos avançados para melhorar o desempenho, reduzir o impacto ambiental e cumprir as normas de fabricação cada vez mais rigorosas.

Funções do fluxo:

(1) Remover óxidos e contaminantes da superfície de soldagem, reduzindo o ponto de fusão e a tensão superficial do metal de adição. Isso facilita a obtenção rápida da temperatura ideal de brasagem, aumentando a eficiência do processo.

(2) Criar uma atmosfera protetora ao redor do banho de solda fundida, protegendo-o de gases atmosféricos prejudiciais, como oxigênio e nitrogênio, que poderiam causar porosidade ou fragilização.

(3) Otimizar as características de viscosidade e fluxo do metal de adição líquido, garantindo a ação capilar adequada e o preenchimento completo da lacuna da junta, o que é crucial para a produção de conexões soldadas de alta qualidade e sem vazamentos.

(4) Reagem quimicamente com óxidos metálicos e os dissolvem nas superfícies do material de base e do metal de adição, promovendo umectação eficaz e facilitando a formação de fortes ligações metalúrgicas na interface da junta.

(5) Formar uma camada protetora de escória sobre o metal de solda em solidificação, evitando a re-oxidação durante o resfriamento e contribuindo para a integridade geral da junta.

(6) Aumentar a atividade da superfície do metal de enchimento e dos materiais de base, reduzindo as tensões interfaciais, melhorando, assim, a molhabilidade e o espalhamento do enchimento fundido.

(7) Modificar as propriedades reológicas do metal de adição fundido, geralmente por meio da formação de uma mistura eutética de metal fundido, melhorando ainda mais a fluidez e as características de umectação.

(8) Atuam como um meio de transferência térmica, melhorando a distribuição de calor da fonte de calor (por exemplo, tocha, bobina de indução ou forno) para a área da junta, garantindo um aquecimento mais uniforme e reduzindo o risco de superaquecimento localizado.

(9) Contribuir para a qualidade estética da junta acabada, promovendo a formação de filetes suaves e reduzindo as irregularidades da superfície, o que pode ser particularmente importante em aplicações visíveis ou cosméticas.

(10) Em alguns fluxos avançados, incorporam elementos de liga que podem se difundir na junta, potencialmente melhorando as propriedades mecânicas ou a resistência à corrosão da conexão soldada.

Funções do fluxo na soldagem por arco submerso:

(1) Proteção mecânica e química: Durante a soldagem a arco, o fluxo derrete para formar uma camada protetora de escória sobre a poça de fusão. Essa camada protege o metal fundido dos gases atmosféricos, evitando a oxidação e a absorção de nitrogênio, o que poderia levar à porosidade e à fragilização da solda. O fluxo também proporciona um ambiente gasoso estável para a manutenção do arco.

(2) Refinamento metalúrgico: O fluxo transfere elementos de liga para o banho de solda, ajustando sua composição química. Ele também pode remover impurezas por meio de reações entre escória e metal, melhorando as propriedades mecânicas e a qualidade da solda.

(3) Modelagem e estabilização do cordão de solda: O fluxo promove a formação de um cordão de solda liso e uniforme com boa penetração e respingos mínimos. A viscosidade e a tensão superficial do fluxo fundido ajudam a controlar a dinâmica da poça de solda e o comportamento da solidificação.

Normalmente, o ponto de fusão do fluxo deve ser de 10 a 30°C mais baixo do que o do metal de base e do fio de enchimento. Em aplicações especiais, pode ser usado um fluxo com um ponto de fusão mais alto. Se o ponto de fusão do fluxo for significativamente mais baixo do que o do metal base, ele poderá derreter prematuramente e perder sua eficácia devido à vaporização ou a reações prematuras.

A seleção do fluxo depende muito das características do filme de óxido do metal de base:

Os fluxos à base de fluoreto também são comuns, reagindo uniformemente e deixando o mínimo de resíduos. Por exemplo, o trifluoreto de boro (BF3) misturado com nitrogênio é usado para brasagem de aço inoxidável em alta temperatura.

Para brasagem em temperaturas mais baixas (abaixo de 450°C), são empregados fluxos macios:

(1) Características do ponto de fusão:

O fluxo deve ter um ponto de fusão menor do que o da liga de solda. Isso garante que o fluxo se torne ativo e desempenhe suas funções antes que a solda derreta, preparando as superfícies para uma união ideal.

(2) Propriedades físicas em relação à solda:

O fluxo deve ter menor tensão superficial, viscosidade e densidade em comparação com a solda. Essas propriedades permitem que o fluxo se espalhe facilmente pela área da junta e seja deslocado pela solda derretida, garantindo a cobertura completa e minimizando o risco de aprisionamento do fluxo.

(3) Compatibilidade química e funcionalidade:

Um fluxo ideal não deve corroer os materiais de base que estão sendo unidos. Ele deve melhorar a fluidez da solda e, ao mesmo tempo, remover com eficácia as películas de óxido das superfícies metálicas na temperatura de soldagem. Essa ação dupla promove melhor umectação e ligações metalúrgicas mais fortes.

(4) Considerações pós-processo:

Os resíduos de fluxo devem ser facilmente removidos após o processo de soldagem. Essa característica é fundamental para garantir a limpeza do produto final, evitando possíveis problemas de confiabilidade a longo prazo e facilitando as etapas subsequentes de fabricação ou tratamentos de superfície.

(5) Saúde e segurança ambiental:

O fluxo não deve produzir gases tóxicos ou odores fortes durante o processo de soldagem. Esse requisito é essencial para proteger a saúde dos trabalhadores e evitar a poluição ambiental. Ele se alinha aos padrões modernos de fabricação que priorizam a segurança no local de trabalho e a responsabilidade ambiental.

Há várias maneiras de classificar o fluxo de soldagem, incluindo seu uso, método de fabricação, composição química, propriedades metalúrgicas durante a soldagem e o pH e o tamanho das partículas do fluxo.

Independentemente do método de classificação utilizado, ele destaca apenas alguns aspectos do fluxo de soldagem e não engloba todas as suas características.

Os métodos comuns de classificação incluem:

Um fluxo de soldagem neutro é um consumível especializado que mantém a integridade química do metal depositado e do arame de solda durante o processo de soldagem. Esse tipo de fluxo é projetado para minimizar as interações químicas, assegurando que a composição do metal de solda se aproxime da composição do metal de base e do material de enchimento.

Os fluxos neutros são particularmente vantajosos em aplicações de soldagem de múltiplos passes, especialmente quando se trabalha com materiais de seção espessa acima de 25 mm. Sua natureza não reativa os torna ideais para manter propriedades mecânicas consistentes em toda a solda, o que é crucial para a integridade estrutural em setores de fabricação pesada, como construção naval, fabricação de vasos de pressão e projetos de infraestrutura de grande escala.

As principais características dos fluxos de soldagem neutros incluem:

a. Conteúdo mínimo de óxido: Diferentemente dos fluxos ativos, os fluxos neutros contêm quantidades insignificantes de óxidos, como SiO2, MnO e FeO. Essa composição ajuda a evitar reações de liga indesejadas durante a soldagem.

b. Propriedades não oxidantes: A formulação do fluxo é projetada para criar uma atmosfera inerte ao redor do banho de solda, protegendo-o efetivamente do oxigênio atmosférico e evitando a oxidação do metal de solda.

c. Sensibilidade à condição do metal de base: Ao soldar metais de base altamente oxidados, os fluxos neutros podem não proporcionar ação de limpeza suficiente. Isso pode levar a possíveis defeitos de solda, como porosidade e rachaduras no cordão de solda. Portanto, a preparação adequada da superfície é fundamental ao usar fluxos neutros.

d. Estabilidade consistente do arco: Os fluxos neutros promovem características de arco estáveis, facilitando a transferência suave de metal e a formação de cordões de solda uniformes.

e. Excelente capacidade de separação da escória: A escória formada por fluxos neutros geralmente se separa facilmente da superfície da solda, reduzindo os requisitos de limpeza pós-solda e melhorando a produtividade.

f. Controle do aporte térmico: Esses fluxos geralmente ajudam a manter níveis ideais de aporte térmico, o que é fundamental para controlar a estrutura do grão e minimizar a zona afetada pelo calor (HAZ) em soldas de múltiplos passes.

Ao selecionar um fluxo de soldagem neutro, é essencial considerar fatores como a composição do metal de base, os parâmetros de soldagem e os requisitos específicos da aplicação para garantir a qualidade e o desempenho ideais da solda.

Um fluxo de soldagem ativo é um composto especializado que contém pequenas quantidades de agentes desoxidantes, principalmente manganês (Mn) e silício (Si). Esse tipo de fluxo desempenha um papel fundamental no aprimoramento da qualidade da solda, melhorando a resistência à porosidade e à fissuração, dois defeitos comuns nos processos de soldagem.

As principais características de um fluxo de soldagem ativo incluem:

a. Influência na composição química: A presença de desoxidantes como Mn e Si pode afetar significativamente a composição química do metal de solda depositado. Esse efeito é particularmente sensível a flutuações na tensão do arco. À medida que a tensão do arco aumenta, mais Mn e Si são transferidos para a poça de fusão, resultando em:

b. Prevenção aprimorada da porosidade: Os fluxos de soldagem ativos apresentam uma capacidade superior de prevenção de porosidade. Isso é obtido por meio de dois mecanismos principais:

c. Melhoria da aparência do cordão de solda: Os componentes ativos do fluxo contribuem para melhorar a umectação e o espalhamento do metal fundido, resultando em perfis de cordão de solda mais suaves e melhor fusão com o metal de base.

d. Destacabilidade da escória: Os fluxos ativos normalmente produzem uma escória que é facilmente removível após a soldagem, facilitando os processos de limpeza e inspeção pós-soldagem.

e. Versatilidade: Os fluxos de soldagem ativos são adequados para uma ampla gama de metais de base e posições de soldagem, o que os torna uma opção versátil para muitas aplicações industriais.

Um fluxo de soldagem de liga é um consumível de soldagem especializado que contém elementos de liga adicionais, principalmente como metais de transição. Esses fluxos são predominantemente fabricados por meio de um processo de sinterização, que envolve a compactação e o aquecimento da mistura de pó abaixo do ponto de fusão para criar uma massa sólida e coesa.

As principais aplicações dos fluxos de solda de liga incluem:

Os principais recursos e benefícios dos fluxos de solda de liga incluem:

Ao selecionar um fluxo de solda de liga, considerações como a composição do metal de base, as propriedades de solda desejadas e os requisitos específicos da aplicação devem ser cuidadosamente avaliados para garantir o desempenho ideal e a qualidade da solda.

O fluxo de soldagem por fusão é produzido por meio de um processo metalúrgico preciso que envolve a combinação cuidadosa de várias matérias-primas minerais. Esses materiais são proporcionados de acordo com formulações específicas para atingir as características de soldagem desejadas. A mistura é então submetida a um processamento de alta temperatura, normalmente superior a 1300°C, que faz com que os componentes derretam e se homogeneizem completamente.

O fluxo fundido passa por um rápido resfriamento em água, resultando na formação de grânulos vítreos. Esse processo de resfriamento não apenas molda o fluxo, mas também confere propriedades específicas cruciais para seu desempenho de soldagem. Em seguida, os grânulos são secos para remover a umidade, triturados para obter a distribuição desejada do tamanho das partículas e peneirados para garantir a uniformidade. Por fim, o fluxo processado é embalado para distribuição e uso em aplicações de soldagem.

Na China, um sistema de classificação amplamente reconhecido para o fluxo de soldagem por fusão é a série "HJ". Essa designação alfanumérica fornece informações valiosas sobre a composição do fluxo:

Esse sistema padronizado permite que soldadores e engenheiros identifiquem rapidamente as principais propriedades do fluxo, facilitando a seleção adequada para aplicações específicas de soldagem e materiais de base.

Após a proporção precisa das matérias-primas, os ingredientes passam por um processo de mistura em dois estágios. Inicialmente, a mistura a seco garante a distribuição uniforme dos componentes. Em seguida, um aglutinante, normalmente silicato de sódio (vidro de água), é introduzido na mistura úmida para obter coesão e plasticidade ideais.

Em seguida, a mistura homogeneizada entra em uma fase de granulação, onde é formada por partículas de tamanho e formato específicos para melhorar o desempenho do fluxo e as características de manuseio. Esse material granulado é transportado para um forno de secagem para cura controlada e remoção de umidade, crucial para a estabilidade do fluxo.

O estágio final envolve a sinterização a aproximadamente 500°C (932°F). Esse processo de alta temperatura facilita a fusão parcial dos grânulos, melhorando sua resistência, densidade e reatividade química. A temperatura de sinterização é cuidadosamente regulada para manter as propriedades desejadas do fluxo sem comprometer seu comportamento de fusão durante a soldagem.

Na China, os fluxos de soldagem sinterizados são comumente designados pelo prefixo "SJ", seguido por um código de três dígitos. O primeiro dígito após "SJ" indica o sistema primário de escória, que determina as propriedades químicas e físicas fundamentais do fluxo. Os dois dígitos subsequentes diferenciam várias marcas ou formulações dentro do mesmo sistema de escória, muitas vezes refletindo características específicas de desempenho ou aplicações pretendidas.

Por exemplo, SJ101 e SJ102 pertenceriam ao mesmo sistema de escória (indicado por "1"), mas podem ter pequenas variações na composição ou nas propriedades para se adequar a diferentes condições ou materiais de soldagem.

Os tipos de fluxo podem ser amplamente categorizados em variedades orgânicas, inorgânicas e à base de resina, cada uma com propriedades e aplicações distintas em processos de união de metais.

O fluxo à base de resina, derivado principalmente de secreções de árvores, é um produto natural conhecido por sua baixa corrosividade. A colofônia, o exemplo mais proeminente dessa categoria, deu nome ao termo "fluxo de colofônia". Sua natureza suave o torna particularmente adequado para eletrônicos e outras aplicações sensíveis em que o mínimo de resíduos e a limpeza pós-soldagem são cruciais.

A classificação do fluxo também pode ser baseada em sua compatibilidade com diferentes tipos de solda, resultando na distinção entre fluxos macios e duros. Essa categorização se alinha com as propriedades da solda que está sendo usada, garantindo o desempenho ideal em várias operações de união.

Na montagem e manutenção de produtos eletrônicos, vários tipos de fluxo suave são comumente empregados:

A seleção de um tipo de fluxo adequado depende de vários fatores, incluindo os metais básicos que estão sendo unidos, a aplicação específica da solda, as condições ambientais e os requisitos de limpeza pós-solda. Por exemplo, os fluxos sem limpeza são preferidos em situações em que a limpeza pós-soldagem é impraticável, enquanto os fluxos mais ativos podem ser necessários para unir metais difíceis de soldar ou superfícies altamente oxidadas.

É fundamental considerar fatores como a temperatura de ativação do fluxo, os métodos de limpeza, o potencial de corrosão e a compatibilidade com o processo de soldagem ao escolher o fluxo mais adequado para uma determinada aplicação. Isso garante a qualidade ideal da junta, a confiabilidade e o desempenho de longo prazo do conjunto soldado.

Controle de secagem de fluxo e preservação do calor

Antes do uso, o fluxo deve ser cozido de acordo com as especificações do fabricante. Esses parâmetros de secagem são derivados de testes rigorosos e controle de processos, resultando em dados validados e de qualidade garantida. Embora esses parâmetros formem padrões empresariais, os requisitos podem variar entre as organizações.

Como referência, o JB4709-2000 "Welding Procedure for Steel Pressure Vessels" (Procedimento de soldagem para vasos de pressão de aço) fornece as temperaturas de secagem do fluxo e os tempos de retenção recomendados. Em geral, ao secar o fluxo, a altura da pilha não deve exceder 5 cm. O armazenamento de material de soldagem geralmente envolve a secagem de grandes quantidades, favorecendo as camadas mais grossas em detrimento das finas. A adesão estrita a essas diretrizes é fundamental para garantir a qualidade da secagem completa do fluxo.

Para evitar a secagem inadequada devido ao empilhamento excessivo, estenda os tempos de secagem proporcionalmente à espessura da camada de fluxo. Implemente uma abordagem sistemática para a secagem do fluxo, considerando fatores como a umidade ambiente, a composição do fluxo e a aplicação pretendida.

Controle de gerenciamento de fluxo no local e descarte de reciclagem

Mantenha uma área de soldagem limpa para evitar a contaminação do fluxo por detritos. O fluxo para enchimento deve ser dispensado de acordo com as normas e, de preferência, mantido a aproximadamente 50°C. Implemente a reciclagem do fluxo em tempo hábil para minimizar os riscos de contaminação.

Para o fluxo reutilizado, use um sistema de peneira de malha 8-40 para remover impurezas e pó fino. Misture-o com o fluxo novo em uma proporção de 1:3 (usado:novo). Antes da reutilização, seque a mistura a 250-350°C por 2 horas e, em seguida, armazene-a em um forno de 100-150°C até que seja necessário. É estritamente proibido o armazenamento ao ar livre.

Em condições de campo desafiadoras ou ambientes de alta umidade, implemente práticas rigorosas de gerenciamento do local. Teste regularmente o fluxo quanto à resistência à umidade e às inclusões mecânicas. Controle as taxas de absorção de umidade e os contaminantes mecânicos. Evite o empilhamento aleatório e a mistura não intencional de fluxos.

Requisitos de tamanho e distribuição de partículas de fluxo

O tamanho das partículas do fluxo afeta significativamente o desempenho da soldagem. O dimensionamento ideal garante a permeabilidade adequada do fluxo, minimiza as emissões de arco contínuo e evita o aprisionamento de ar na poça de solda, o que pode levar à porosidade. Os fluxos geralmente se enquadram em duas categorias:

Em geral, o pó fino abaixo do tamanho especificado não deve exceder 5%, enquanto as partículas grossas acima do tamanho especificado devem ser menores que 2%. A análise regular da distribuição do tamanho das partículas é essencial para determinar os parâmetros adequados da corrente de soldagem e garantir a qualidade consistente da solda.

Controle da espessura da camada de fluxo e da altura de dispersão da pilha

O controle preciso da espessura da camada de fluxo é fundamental, com a faixa ideal normalmente entre 25 e 40 mm. Camadas de fluxo insuficientes ou excessivas podem levar a defeitos na superfície, como buracos, manchas e poros, resultando em uma geometria irregular do cordão de solda.

Ao usar fluxo sinterizado, devido à sua menor densidade, aumente a altura da pilha em 20-50% em comparação com o fluxo fundido. Ajuste a espessura da camada de fluxo proporcionalmente ao diâmetro do arame e à corrente de soldagem: diâmetros de arame maiores e correntes mais altas exigem camadas de fluxo mais espessas.

Procedimentos de soldagem fora do padrão ou manuseio inadequado do fluxo de pó fino podem resultar em imperfeições intermitentes na superfície. Embora essas imperfeições possam ser aprovadas em testes não destrutivos, elas podem comprometer a qualidade da aparência e reduzir localmente a espessura da casca. Implemente controles rigorosos de processo e gerenciamento adequado do fluxo para mitigar esses problemas e garantir soldas consistentes e de alta qualidade.

A seleção do fluxo adequado é fundamental para obter resultados de soldagem de alta qualidade. Embora os usuários normalmente não possam realizar análises químicas abrangentes, há vários métodos práticos para avaliar e escolher o fluxo certo:

O que é um fluxo na soldagem?

O fluxo na soldagem é um agente químico usado para promover a fusão, proteger o banho de solda e melhorar a qualidade da solda final. Ele atende a várias funções críticas: evitar a oxidação, remover impurezas, estabilizar o arco e melhorar a penetração da solda. O fluxo pode ser aplicado como um revestimento nos eletrodos (soldagem com bastão), contido em um arame tubular (soldagem com arco tubular) ou como um material granular separado (soldagem com arco submerso). Ao criar uma atmosfera protetora e uma camada de escória, o fluxo garante uma junta de solda mais limpa, mais forte e mais uniforme.

Você precisa de fluxo para soldagem com bastão?

Sim, o fluxo é parte integrante da soldagem com vareta (Shielded Metal Arc Welding - SMAW). O eletrodo de soldagem em SMAW é revestido com um material de fluxo. À medida que o eletrodo derrete durante a soldagem, o revestimento de fluxo vaporiza, criando um escudo de gás protetor ao redor da poça de fusão. Esse escudo desloca os gases atmosféricos, evitando a contaminação por oxigênio e nitrogênio. Além disso, o fluxo forma uma camada de escória que protege ainda mais a solda em resfriamento e ajuda a moldar o cordão. O fluxo também contribui com elementos de liga para a solda, influenciando suas propriedades mecânicas e sua composição química.

A soldagem com fluxo é tão forte quanto a MIG?

A resistência de uma solda depende de vários fatores, incluindo o material de base, a seleção do metal de adição, os parâmetros de soldagem e a habilidade do soldador, e não apenas do processo de soldagem. Tanto a soldagem a arco com núcleo fluxado (FCAW) quanto a soldagem a arco de metal a gás (GMAW/MIG) podem produzir soldas fortes e de alta qualidade quando executadas adequadamente. A FCAW geralmente se destaca em aplicações externas e em materiais mais espessos devido à sua penetração superior e tolerância a contaminantes. A soldagem MIG normalmente oferece soldas mais limpas com menos limpeza pós-soldagem e é preferida para materiais finos e aplicações esteticamente críticas. A escolha entre FCAW e MIG deve se basear nos requisitos específicos do projeto, na espessura do material e no ambiente de soldagem.

Para que serve melhor a soldagem com fluxo?

A soldagem com fluxo, especialmente a soldagem a arco com núcleo de fluxo (FCAW), é excelente em várias aplicações:

O FCAW combina a simplicidade da soldagem com bastão com a produtividade dos processos alimentados por arame, tornando-o uma opção versátil para muitas aplicações industriais e de construção. No entanto, a ventilação adequada é fundamental devido à fumaça gerada pelo fluxo.