E se a escolha do fluxo de soldagem correto pudesse ser a chave para juntas perfeitas e projetos eficientes? Este artigo explora os vários tipos de fluxos de soldagem, suas funções no aprimoramento do desempenho da soldagem e dicas cruciais para seu uso correto. Desde a remoção de óxidos até a redução da tensão superficial, você descobrirá conselhos práticos para melhorar os resultados da soldagem e manter o equipamento. Mergulhe de cabeça para saber como escolher e usar o fluxo de soldagem de forma eficaz, garantindo sempre soldas mais fortes e limpas.

Fluxo: uma substância química que pode ajudar e promover o processo de soldagem na processo de soldagemO óleo de coco, que tem um efeito protetor e evita a reação de oxidação.

O fluxo pode ser dividido em sólido, líquido e gasoso.

Inclui principalmente "condução de calor auxiliar", "remoção de óxidos", "redução da tensão superficial do material soldado", "remoção da mancha de óleo na superfície do material soldado, aumento da área de soldagem" e "prevenção da reoxidação".

As duas principais funções nesses aspectos são "remover óxidos" e "reduzir a tensão superficial do material soldado".

A função do fluxo é melhorar o desempenho da soldagem e aumentar a solidez da soldagem.

O fluxo pode remover os óxidos da superfície do metal e impedir que eles continuem a oxidar, melhorar a atividade da solda e da superfície do metal, aumentando assim a molhabilidade e a adesão.

Os fluxos incluem fluxo de ácido forte, fluxo de ácido fraco e fluxo neutro.

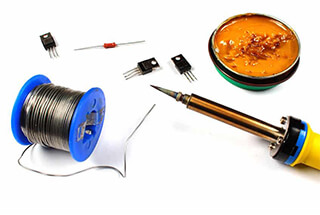

O comumente usado fluxos de soldagem para eletricistas incluem breu, solução de breu, pasta de solda e óleo de solda, etc.

Seu escopo de aplicação é mostrado na tabela e pode ser razoavelmente selecionado de acordo com diferentes objetos de soldagem.

A pasta de solda e o óleo de solda têm certa corrosividade e não podem ser usados para soldar componentes eletrônicos e placas de circuito.

Após a soldagem, a pasta de solda residual e o óleo de solda devem ser limpos com um pano.

A resina deve ser usada como fluxo de solda ao estanhar os pinos dos componentes.

Se a placa de circuito impresso tiver sido revestida com solução de breu, não será necessário usar fluxo quando os componentes forem soldados.

Tabela 4-1 Escopo de aplicação de fluxos comuns

| Tipo de fluxo | Escopo de aplicação |

| Rosin | Soldagem de componentes eletrônicos, instalação e soldagem de placas de circuito impresso, soldagem de fios de conexão dentro de equipamentos eletrônicos, soldagem de extremidades de fios mais finos, etc. |

| Solução de colofônia | Tratamento de oxidação de placas de circuito impresso, soldagem de extremidades de fios mais finos, etc. |

| Pasta de solda e escória | Soldagem de extremidades de fios mais grossos, soldagem de terminais maiores de equipamentos elétricos, soldagem de carcaças de equipamentos, etc. |

Para o fabricante, não há como testar a composição do fluxo.

Se você quiser saber se o solvente do fluxo é volátil, basta medir a gravidade específica.

Se a gravidade específica aumentar muito, você pode concluir que o solvente é volátil.

Ao selecionar o fluxo, as seguintes sugestões são dadas ao fabricante:

É determinado preliminarmente qual solvente é usado, como o metanol, que tem um sabor pequeno, mas sufocante, e o isopropanol, que tem um sabor forte.

Embora o fornecedor também possa usar solventes mistos, ele é obrigado a fornecer um relatório de ingredientes, que geralmente é fornecido por ele;

Entretanto, o preço do isopropanol é cerca de 3 a 4 vezes maior que o do metanol.

Se o preço estiver muito baixo com os fornecedores, pode ser difícil dizer o que está envolvido.

Esse também é o método mais fundamental para muitos fabricantes selecionarem o fluxo.

Ao confirmar a amostra, o fornecedor deve solicitar que ele forneça o relatório de parâmetro relevante e o compare com a amostra.

Se a amostra for confirmada como OK, a entrega subsequente deverá ser comparada com os parâmetros originais.

Em caso de qualquer anormalidade, deve-se verificar a gravidade específica, o valor da acidez etc.

A geração de fumaça do fluxo também é um indicador importante.

Se necessário, você pode visitar o fabricante.

Se eles forem um fabricante de fluxo irregular, terão medo disso.

Antes de apresentar o método de uso, vamos falar sobre a classificação do fluxo.

Ele pode ser dividido em uma série de fluxos sem eletrodos, que são vendidos no mercado como "óleo de soldagem".

Após o uso, preste atenção à limpeza, caso contrário, é fácil causar corrosão e danificar os objetos soldados.

O outro é o fluxo de séries orgânicas, que pode se decompor rapidamente e deixar resíduos inativos.

O outro é o fluxo de série ativo de resina, que não é corrosivo, é altamente isolante e tem estabilidade de longo prazo.

O fluxo mais comumente usado é o fluxo de breu.

De modo geral, o uso do fluxo de alumínio é relativamente simples.

Primeiro, passe álcool na solda para remover a mancha de óleo, depois aplique o fluxo na superfície a ser soldada e, em seguida, você poderá soldar.

No entanto, lembre-se de limpá-lo após a soldagem e preste atenção à segurança durante o uso. Não deixe o produto entrar em contato com a boca, o nariz, a garganta e a pele.

Quando não estiver em uso, ele pode ser fechado e colocado em um local fresco e ventilado.

O segredo do circuito de soldagem de barra de estanho é limpar a peça de soldagem, aquecer e derreter a resina na peça de soldagem ou revestir o fluxo no objeto a ser soldado e, em seguida, usar um ferro de solda para comer o estanho e apontá-lo para o ponto a ser soldado.

Em geral, o breu é usado para soldar componentes pequenos e o fluxo é usado para soldar componentes grandes.

A resina é usada na placa de circuito e o fluxo é usado para a soldagem de uma única peça.

Explicar:

1. A vida útil do armazenamento selado é de meio ano. Não congele o produto.

A melhor temperatura de armazenamento é de 18 ℃ a 25 ℃, e a melhor umidade de armazenamento é de 75% a 85%.

2. Depois que o fluxo for armazenado por um longo período, sua gravidade específica deverá ser medida antes do uso, e a gravidade específica deverá ser ajustada ao normal com a adição de diluente.

3. O fluxo de solvente é um material químico inflamável. Ele deve ser operado em um ambiente bem ventilado, longe do fogo e da luz solar direta.

4. Quando o fluxo for usado no tanque selado, preste atenção ao ajuste da quantidade e da pressão de pulverização de acordo com o desempenho do forno de ondas e as características do produto.

5. Quando o fluxo é continuamente adicionado ao tanque vedado, uma pequena quantidade de sedimentos no fluxo se acumula no fundo do tanque vedado.

Quanto maior for o tempo, mais sedimentos se acumularão, o que pode causar o bloqueio do sistema de pulverização do forno de pico.

Para evitar que os sedimentos bloqueiem o sistema de pulverização do forno de pico, afetando a quantidade e o status da pulverização e causando problemas de solda de PCB, é necessário limpar e manter o sistema de pulverização, como o tanque selado e a tela do filtro, regularmente.

Recomenda-se fazer isso uma vez por semana e substituir o fluxo com sedimentos no fundo do tanque de vedação.

Para operações de soldagem manual:

1. Tente não derramar muito fluxo de uma só vez e adicione e complemente de acordo com o resultado;

2. 1/4 de diluente deve ser adicionado a cada 1 hora, e o fluxo apropriado deve ser adicionado a cada 2 horas;

3. Antes do intervalo da tarde e da noite ou quando o uso for interrompido, tente vedar e cobrir o fluxo;

4. Antes de sair do trabalho à noite, despeje cuidadosamente o fluxo na placa de volta no balde e instale-o, e limpe a placa de imersão com um pano limpo para ficar em espera;

5. Ao usar o fluxo usado ontem, 1/4 de diluente e mais de duas vezes o novo fluxo não utilizado devem ser adicionados ao mesmo tempo, de modo que o fluxo usado ontem possa ser totalmente utilizado para evitar desperdício.

6. Ao revestir o fluxo com processos de pulverização e espuma, verifique regularmente a pressão do ar do compressor de ar.

É melhor filtrar as manchas de água e óleo no ar com mais de dois programas de triagem de precisão.

Use ar comprimido limpo, seco, isento de óleo e anidro para não afetar a estrutura e o desempenho do fluxo.

7. Ao pulverizar, preste atenção ao ajuste da pulverização e garanta que o fluxo seja distribuído uniformemente na superfície da placa de circuito impresso.

8. A onda de estanho é suave, e a placa de circuito impresso não é deformada, de modo que é possível obter um efeito de superfície mais uniforme.

9. Em caso de oxidação grave da PCB estanhada, faça um pré-tratamento adequado para garantir a qualidade e a soldabilidade.

10. O fluxo não lacrado deve ser lacrado antes do armazenamento. O fluxo usado não deve ser despejado na embalagem original para garantir a limpeza da solução original.

11. O fluxo de sucata deve ser descartado por pessoal especial e não deve ser jogado aleatoriamente para poluir o meio ambiente.

12. Durante a operação, a placa nua e o pé das peças devem ser impedidos de serem poluídos por suor, manchas nas mãos, creme facial, graxa ou outros materiais.

Após a soldagem, mantenha-o limpo e não o contamine com as mãos antes de secar completamente.

13. A quantidade de revestimento de fluxo depende da demanda do produto.

A quantidade recomendada de fluxo para painel único é de 25 a 55 ml/min, e a quantidade recomendada de fluxo para painel duplo é de 35 a 65 ml/min.

14. Quando o fluxo for um processo de revestimento de espuma, a gravidade específica do fluxo deverá ser controlada para evitar que a estrutura e o desempenho do fluxo sejam afetados pela volatilização do solvente no fluxo, pelo aumento da gravidade específica e pelo aumento da concentração do fluxo.

Recomenda-se verificar a gravidade específica do fluxo quando a espuma for usada por cerca de 2 horas.

Quando a gravidade específica aumentar, adicione a quantidade adequada de diluente para ajuste.

A faixa recomendada de controle da gravidade específica é de ± 0,01 da gravidade específica da especificação da solução de estoque.

15. O temperatura de pré-aquecimento de fluxo: 75-105 ℃ para fundo de painel único (60-90 ℃ para superfície de painel único), 85-120 ℃ para fundo de painel duplo (70-95 ℃ para superfície de painel duplo).