Você já se perguntou como a soldagem transforma peças metálicas separadas em um todo unificado? Este artigo explora o fascinante mundo das juntas de solda, examinando seus tipos, características mecânicas e os fatores críticos em seu projeto. Descubra como essas juntas afetam a resistência e a durabilidade das estruturas metálicas.

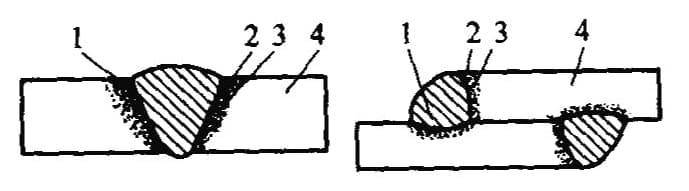

As juntas de soldagem a arco são estruturas complexas compostas por quatro regiões distintas, cada uma com características e propriedades exclusivas:

1 - Metal de solda

2 - Fio derretido

3 - Zona afetada pelo calor

4 - Material de base

Processo de soldagem confere à junta as seguintes características mecânicas:

1) Desempenho mecânico heterogêneo de juntas de soldagem

Devido aos vários processos metalúrgicos que ocorrem durante a soldagem e aos diferentes ciclos térmicos e ciclos de deformação que afetam diferentes áreas, ocorrem disparidades significativas na estrutura e nas propriedades dessas áreas. Isso resulta em um desempenho mecânico heterogêneo de toda a junta.

2) Distribuição e concentração irregular de tensão em juntas de soldagem

As descontinuidades geométricas inerentes às juntas de soldagem levam a uma distribuição desigual da tensão de trabalho e à subsequente concentração de tensão. Quando há defeitos de soldagem, ou quando o formato do cordão de solda ou da junta é impraticável, a concentração de tensão se intensifica, afetando a resistência da junta, principalmente a resistência à fadiga.

3) Estresse residual e deformação devido ao aquecimento desigual durante a soldagem

A soldagem é um processo de aquecimento localizado. Durante soldagem a arcoEm um processo de soldagem, a temperatura na costura de solda pode atingir o ponto de ebulição do material, mas diminui rapidamente para longe da costura até a temperatura ambiente. Esse campo de temperatura desigual leva à tensão residual e à deformação dentro da solda.

4) Alta rigidez das juntas de solda

Por meio da soldagem, a costura e os componentes se unificam, produzindo um maior grau de rigidez em comparação com as juntas rebitadas ou encolhidas.

Junta soldada (também chamada de junta): Uma junta conectada por soldagem.

Juntas soldadas comumente usadas:

Junta de topo, junta em T, junta cruzada, junta sobreposta, junta de canto, junta de borda, junta de manga, junta de topo chanfrada, junta flangeada e junta de topo em V duplo, entre outras.

Os tipos básicos de juntas soldadas.

| Nome | Formação de cordões de solda | Nome | Formação de cordões de solda |

| Junta de topo |  | Conector de terminal |  |

| Junta em T |  | Conector de topo oblíquo |  |

| Junta de canto |  | Conector flangeado | |

| Junta sobreposta |  | Conector de topo selado |

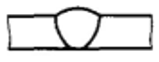

1. Junta de topo

Uma junta de topo é formada pela soldagem das bordas adjacentes de duas peças de trabalho posicionadas no mesmo plano. Essa configuração de junta é amplamente adotada em várias estruturas soldadas devido ao seu design refinado, capacidade superior de suporte de carga, alta relação resistência/peso e utilização eficiente de materiais.

A popularidade da junta de topo se deve à sua capacidade de transmitir forças diretamente pela solda, resultando em uma distribuição de tensão mais uniforme em comparação com outros tipos de junta. Essa característica a torna particularmente adequada para aplicações que envolvem cargas cíclicas ou ambientes propensos à fadiga, como vasos de pressão, tubulações e estruturas de aço estrutural.

No entanto, a natureza de borda a borda da conexão impõe requisitos rigorosos para a preparação e o alinhamento das superfícies de contato. A preparação precisa da borda, incluindo o chanfro para materiais mais espessos, e a manutenção de tolerâncias de ajuste apertadas são cruciais para garantir a penetração total e minimizar o risco de defeitos de solda.

Na produção de soldagem, o cordão de solda de uma junta de topo geralmente apresenta um perfil ligeiramente convexo, projetando-se acima da superfície do material de base. Embora esse reforço possa proporcionar mais resistência, ele também cria uma descontinuidade geométrica. Essa superfície não uniforme pode levar à concentração de tensão na ponta da solda - a zona de transição entre o metal de solda e o material de base. Para atenuar esse problema, tratamentos pós-soldagem, como esmerilhamento ou usinagem, podem ser empregados para obter uma superfície nivelada, principalmente em aplicações em que a resistência à fadiga ou as propriedades aerodinâmicas são essenciais.

As técnicas modernas de soldagem, como a soldagem a laser automatizada ou a soldagem por feixe de elétrons, podem produzir juntas de topo de alta qualidade com distorção mínima e zonas afetadas pelo calor estreitas, melhorando ainda mais as propriedades mecânicas e a integridade estrutural geral da junta.

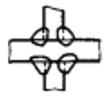

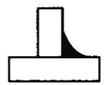

2. Junta em T

Uma junta em T (ou junta cruzada) é formada pela conexão de membros perpendiculares por meio de uma solda de filete, criando uma configuração semelhante à letra "T". Essa junta versátil pode suportar forças e torques multidirecionais, o que a torna essencial em várias aplicações estruturais. As juntas em "T" são encontradas predominantemente em estruturas de caixas, na fabricação de vasos de pressão (como conexões entre tubos e carcaças) e na fixação de anéis de reforço de bueiros aos corpos dos vasos.

A geometria das juntas em T apresenta desafios únicos na distribuição de tensões. A transição abrupta da costura de solda para o material de base causa uma distorção significativa do fluxo de força sob cargas externas, resultando em um campo de tensão altamente não uniforme e complexo. Esse fenômeno leva a concentrações substanciais de tensão tanto na raiz quanto na ponta da solda de filete, que são áreas críticas propensas a falhas por fadiga.

Para atenuar essas concentrações de tensão e melhorar o desempenho da junta, várias estratégias podem ser empregadas:

Ao projetar e fabricar juntas em T, os engenheiros devem considerar cuidadosamente fatores como a seleção do material, os parâmetros de soldagem e os possíveis cenários de carga para garantir o desempenho ideal da junta e sua longevidade em serviço.

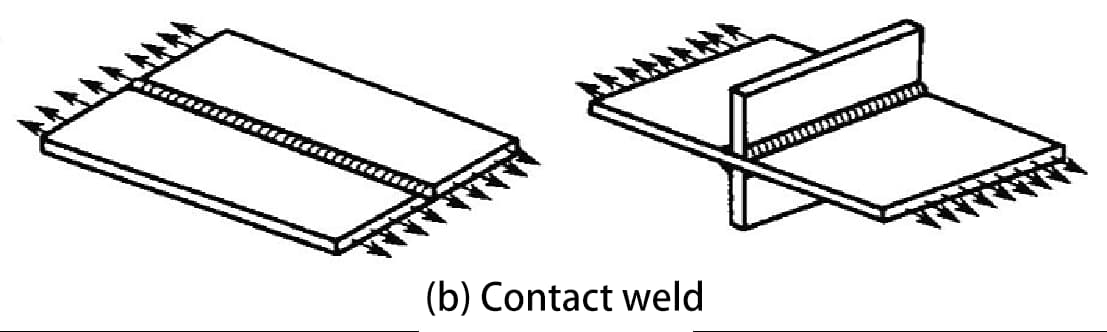

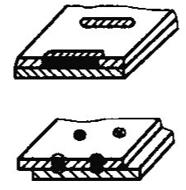

3. Junta sobreposta

Uma junta sobreposta é criada pela sobreposição de duas placas e, em seguida, pela realização de uma solda de filete na extremidade ou na lateral, ou pela adição de um plugue ou solda de ranhura. Devido ao desalinhamento das linhas centrais das duas placas na junta sobreposta, um momento de flexão adicional é gerado sob carga, o que pode afetar resistência da solda.

Portanto, as juntas sobrepostas normalmente não são utilizadas para os principais elementos de suporte de pressão em caldeiras e vasos de pressão.

A alteração significativa da forma dos componentes devido às juntas sobrepostas leva a uma concentração de tensão mais complexa em comparação com as juntas de topo, resultando em uma distribuição de tensão extremamente desigual ao longo da junta.

Nas juntas sobrepostas, com base nas diferentes direções de tensão que atuam na solda de filete de sobreposição, essas soldas podem ser classificadas como frontais, laterais ou diagonais soldas de filete.

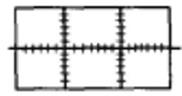

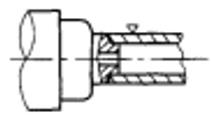

Além de soldar duas placas de aço empilhadas na extremidade ou na lateral, as juntas sobrepostas também envolvem a soldagem de ranhuras e a soldagem de plugues (furos redondos e furos alongados). A estrutura de uma junta sobreposta soldada por ranhura é mostrada na figura.

Primeiro, a peça de trabalho a ser conectada é perfurada em uma ranhura e, em seguida, a ranhura é preenchida com metal de solda. A seção transversal da solda de ranhura é retangular e sua largura é o dobro da espessura do componente conectado. O comprimento da ranhura deve ser ligeiramente menor do que o comprimento do colo.

A soldagem de plugues envolve perfuração Os furos nas placas a serem unidas, substituindo a ranhura na soldagem de ranhura, e usando metal de solda para preencher esses furos, conectando assim as duas placas. A soldagem de plugue pode ser dividida em dois tipos: soldagem de plugue de furo circular e soldagem de plugue de furo alongado, conforme mostrado na figura.

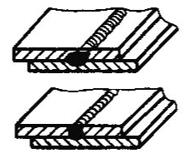

4. Junta de canto

Uma junta de canto é formada quando duas placas são soldadas em suas bordas em um determinado ângulo. As juntas de canto são comumente usadas em estruturas de caixas, juntas de tubos em sela e conexões com corpos cilíndricos. A conexão entre os tubos de incêndio e as tampas das extremidades em pequenas caldeiras também é feita dessa forma.

Semelhante às juntas em T, as juntas de canto de face única têm resistência extremamente baixa a momentos de flexão reversa. A menos que as chapas sejam muito finas ou a estrutura não seja crítica, os chanfros geralmente devem ser feitos para a soldagem de dupla face, caso contrário, a qualidade não poderá ser garantida.

Ao selecionar o tipo de junta, considere principalmente a estrutura do produto, bem como fatores como condições de estresse e custos de processamento.

Por exemplo:

As juntas de topo são amplamente utilizadas porque distribuem a tensão uniformemente e economizam metal. Entretanto, as juntas de topo exigem dimensões de corte e montagem precisas.

As juntas em T, em sua maioria, suportam pequenas tensões de cisalhamento ou servem apenas como soldas de conexão.

As juntas sobrepostas não exigem alta precisão de montagem e são fáceis de montar, mas sua capacidade de suporte de carga é baixa, por isso são geralmente usadas em estruturas não críticas.

Os requisitos de qualidade da solda, tamanho da solda, posição da solda, espessura da peça de trabalho, dimensões geométricas e condições de trabalho no projeto de juntas soldadas determinam a diversidade na seleção de métodos de soldagem e processos de formulação. O projeto e a seleção razoáveis de juntas soldadas não apenas garantem a resistência das soldas e da estrutura geral de aço, mas também simplificam o processo de produção e reduzem os custos de fabricação.

Principais fatores no projeto e na seleção de juntas soldadas:

Tabela 1-2: Projeto comparativo de formas de juntas soldadas

| Princípios do projeto de juntas | Projeto propenso a falhas | Design aprimorado |

| Aumentar a frente solda em ângulo |  |  |

| A posição da costura de solda projetada deve facilitar a soldagem e a inspeção |  |  |

| Para reduzir a concentração de tensão na costura de solda sobreposta, ela deve ser projetada como uma junta com certo alívio de tensão |  |  |

| Corte os cantos afiados das nervuras de reforço |  |  |

| As costuras de solda devem ser distribuídas |  |  |

| Evite costuras de solda cruzada |  |  |

| Os cordões de solda devem ser projetados no eixo neutro ou próximo a ele, em uma posição simétrica |  |  |

| Os cordões de solda sujeitos a flexão devem ser projetados no lado da tensão, e não no lado da compressão sem solda. |  |  |

| Evite colocar os cordões de solda onde a tensão está concentrada. |  |  |

| As costuras de solda devem ficar longe de áreas com tensão máxima. |  |  |

| A superfície de processamento deve estar livre de emendas de solda. |  |  |

| A posição das costuras de soldagem automática deve ser projetada de modo a minimizar o ajuste do equipamento de soldagem e o número de viradas da peça de trabalho. |  |  |

Um cordão de solda é a junta formada após a soldagem de peças.

Categorias:

1. Com base no posicionamento espacial, ele pode ser dividido em: cordões de solda planos, cordões de solda horizontais, cordões de solda verticais e cordões de solda suspensos.

2. Com base no método de junção, ele pode ser categorizado em: cordões de solda de topo, cordões de solda de canto e cordões de solda de encaixe.

3. Com base na continuidade, ela pode ser classificada como: cordões de solda contínuos e cordões de solda intermitentes.

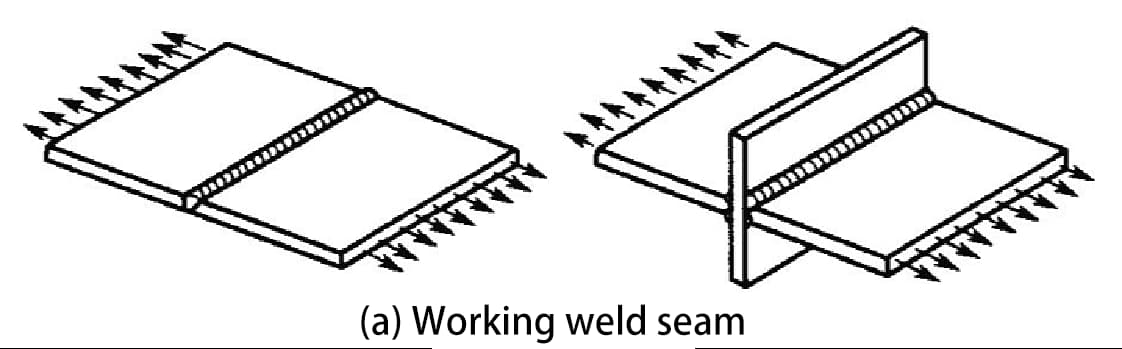

4. Com base no suporte de carga, ele pode ser dividido em: cordões de solda de trabalho e cordões de solda de contato.

O cordão de solda é um componente crucial da junta soldada. As formas básicas do cordão de solda são o cordão de solda da junta de topo e o cordão de solda da junta de canto.

1. Costuras de solda de topo:

As costuras de solda de topo são formadas ao longo da junção entre duas peças. Elas podem ter uma configuração sem ranhura (ou ranhura em forma de I) ou com ranhura. O formato da superfície da costura de solda pode ser convexo ou nivelado com a superfície.

2. Costuras de solda de canto:

Cordões de solda de trabalho (também conhecidos como cordões de solda de suporte de carga)

São cordões de solda que, em série com as peças soldadas, suportam principalmente as cargas. Se essas costuras se romperem, a estrutura de aço sofrerá danos graves imediatamente.

Costuras de solda de contato (também conhecidas como costuras de solda que não suportam carga)

São costuras de solda que unificam paralelamente duas ou mais peças soldadas (ou seja, proporcionando conectividade). Essas costuras não suportam cargas diretamente e estão sujeitas a uma força mínima durante a operação. Se uma costura desse tipo se romper, a estrutura não falhará imediatamente.

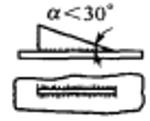

Uma ranhura é uma cavidade formada pela usinagem de determinadas formas geométricas nas partes a serem soldadas de uma peça de trabalho, de acordo com os requisitos do projeto ou do processo.

Preparação da ranhura:

O processo de usinagem da ranhura usando métodos mecânicos, chama ou arco elétrico.

Objetivo da preparação da ranhura:

(1) Para garantir que o arco penetre profundamente na raiz do cordão de solda para uma fusão completa, para obter uma formação ideal do cordão de solda e para facilitar a remoção da escória.

(2) Para aços-ligaA ranhura também ajusta a proporção entre o metal de base e o metal de adição (ou seja, a proporção de fusão).

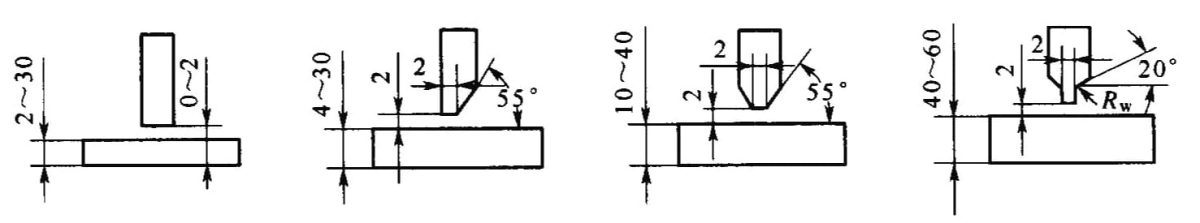

Dependendo da espessura da chapa, as bordas de solda dos cordões de solda de topo podem ser laminadas, esquadrejadas ou usinadas em ranhuras em forma de V, X, K e U.

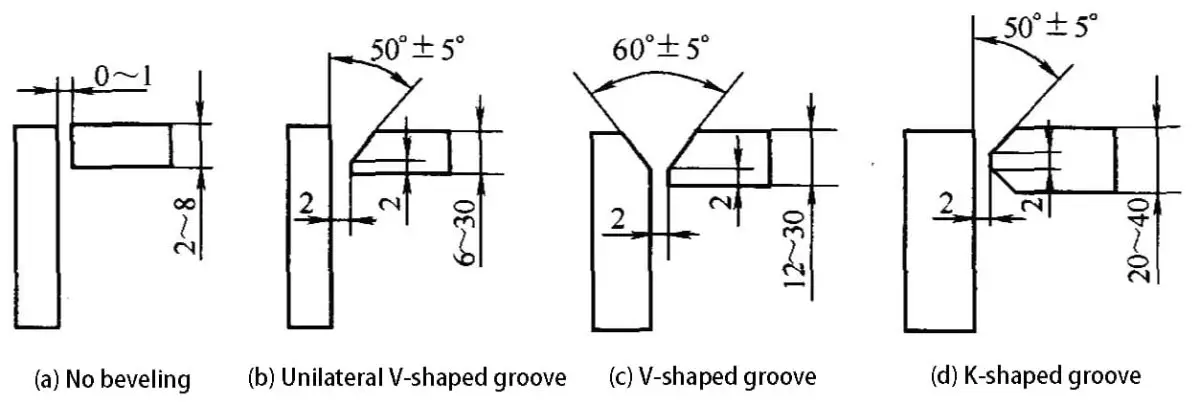

(2) Dependendo da espessura da peça de trabalho, da estrutura e das condições de suporte de carga, os formatos de ranhura para juntas de canto e juntas em T podem ser divididos em formato de I, formato de V de um lado com uma borda romba e formato de K.

a) Em forma de I

b) Forma de V de um lado (com borda cega)

c) Em forma de K (com borda cega)

2. Princípios para o projeto de ranhuras

A forma e as dimensões da ranhura são escolhidas e projetadas principalmente com base na espessura da estrutura de aço, no método de soldagem selecionado, na posição de soldagem e no processo de soldagem. O projeto deve:

1) Minimize a quantidade de material de enchimento no cordão de solda;

2) Exibir bom soldabilidade;

3) Garantir que o formato da ranhura seja fácil de usinar;

4) Facilita o ajuste da deformação da solda;

Em geral, para a soldagem de peças de trabalho de até 6 mm de espessura usando soldagem a arco com eletrodo ou para a soldagem automática de peças de trabalho de até 14 mm de espessura, é possível obter uma costura de solda qualificada sem preparação de ranhuras.

No entanto, é necessário manter um espaço entre as placas para garantir que o metal de adição preencha o banho de solda, assegurando a fusão completa. Se a chapa de aço exceder a espessura mencionada acima, o arco não poderá penetrar na placa, e a preparação da ranhura deverá ser considerada.

Para garantir a fabricação precisa e exata de seus projetos, os engenheiros devem comunicar de forma abrangente as especificações técnicas de estruturas e produtos por meio de desenhos de projeto detalhados e documentos de especificação abrangentes.

Para juntas soldadas, os projetistas utilizam principalmente símbolos de solda padronizados e códigos de processos de soldagem. Embora os métodos tradicionais de desenho técnico possam ser empregados, detalhar gráfica ou textualmente os intrincados requisitos e considerações do processo de soldagem para juntas complexas pode se tornar excessivamente complicado e propenso a interpretações errôneas.

Consequentemente, a implementação de símbolos e códigos padronizados é fundamental para especificar sem ambiguidade os seguintes aspectos críticos das juntas soldadas:

Essas representações padronizadas não apenas simplificam o fluxo de trabalho do projeto à fabricação, mas também minimizam os erros de comunicação, aumentam a produtividade e garantem uma qualidade consistente em vários ambientes de fabricação. Além disso, elas facilitam a conformidade com os padrões internacionais de soldagem, como o AWS A2.4 ou o ISO 2553, que são essenciais para operações de fabricação global e garantia de qualidade.

Símbolos de cordão de solda: Símbolos marcados nos desenhos para representar a forma, o tamanho e o método da costura de solda.

Eles são regulamentados pela GB/T324-1998 "Representação simbólica de costuras de solda" (aplicável à soldagem por fusão de metal e à soldagem por resistência) e pela GB/T5185-1999 "Códigos de representação para soldagem de metal e soldagem por resistência". Brasagem Métodos em desenhos.

Um símbolo de cordão de solda consiste em:

Símbolos básicos: Esses símbolos representam a forma da seção transversal da costura de solda, aproximando-se da forma da seção transversal da costura de solda.

| Nomes de costuras de solda | Forma da seção transversal da costura de solda. | Símbolo |

| Costura de solda em forma de I |  |  |

| Costura de solda em forma de V |  |  |

| Costura de solda em forma de V com borda romba |  |  |

| Costura de solda em forma de V de um lado |  |  |

| Costura de solda em forma de V de um lado com borda romba |  | |

| Costura de solda em forma de U com ponta romba |  |  |

| Vedação da costura de solda |  | |

| Solda de filete |  |  |

| Solda de plugue ou solda de ranhura |  |  |

| Solda Flare-V |  |  |

| Solda a ponto |  |  |

| Solda de costura |  |  |

Símbolos suplementares: Esses símbolos representam requisitos adicionais para as características do formato da superfície da costura de solda. Os símbolos suplementares geralmente são usados em conjunto com os símbolos básicos da costura de solda quando há requisitos especiais para o formato da superfície da costura de solda.

| Nome | Assistido Técnica de soldagem | Símbolo | Instruções |

| Símbolo plano |  | Indica uma superfície de solda nivelada. | |

| Símbolo côncavo |  | Indica uma superfície de solda côncava. | |

| Símbolo convexo |  | Indica uma superfície de solda convexa. |

Símbolos de reforço de solda: Esses são símbolos usados para ilustrar melhor determinadas características de uma costura de solda.

| Nome | Formulário | Símbolo | Indicação |

| Símbolo com bloco |  | Indica a presença de uma tira de apoio na parte inferior da costura de solda. | |

| Símbolo de solda de três lados |  |  | Sugere costuras de solda em três lados e a direção da abertura. |

| Símbolo de solda de perímetro |  |  | Simboliza um cordão de solda que envolve a peça de trabalho. |

| Símbolo do campo |  | Indica a soldagem realizada no local ou em um canteiro de obras. | |

| Símbolo da cauda |  | A referência à extremidade traseira do símbolo da linha de chumbo pode ser feita em GB5185-1999 para métodos de soldagem e notações semelhantes." |

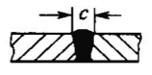

Símbolos de dimensão de cordão de solda: Esses são símbolos usados para representar as dimensões das características de ranhuras e cordões de solda.

| Símbolo | Nome | Diagrama esquemático |

| σ | Espessura da folha |  |

| c | Largura da costura de solda |  |

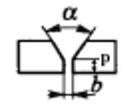

| b | Lacuna na raiz |  |

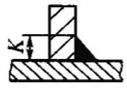

| K | Altura do dedo do pé da solda |  |

| p | Altura da borda cega |  |

| d | Diâmetro do ponto de solda |  |

| a | Ângulo da ranhura |  |

| h | Reforço de solda |  |

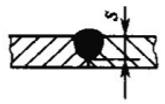

| s | Espessura efetiva da soldaA mesma junta de solda |  |

| N | Símbolo de quantidade |  |

| e | Espaçamento de solda |  |

| l | Comprimento da solda |  |

| R | Raio da raiz |  |

| H | Altura da ranhura |  |

Linha do líder: Composto por uma linha líder com seta, duas linhas de referência (linhas horizontais) - uma linha sólida e outra tracejada, e uma seção de cauda.

Para simplificar a anotação e a explicação textual dos métodos de soldagem, podem ser utilizados os códigos que representam vários métodos de soldagem, como soldagem de metal e brasagem, conforme indicado por números arábicos de acordo com o padrão nacional GB/T 5185-1999.

As anotações do método de soldagem estão localizadas no final da linha de guia.

| Nome | Método de soldagem |

| Soldagem a arco | 1 |

| Blindado Arco metálico Soldagem | 111 |

| Soldagem por arco submerso | 12 |

| Metal Inerte Soldagem a gás (MIG) | 131 |

| Soldagem com gás inerte de tungstênio (TIG) | 141 |

| Soldagem por pressão | 4 |

| Soldagem ultrassônica | 41 |

| Soldagem por fricção | 42 |

| Soldagem por difusão | 45 |

| Soldagem por explosão | 441 |

| Soldagem por resistência | 2 |

| Soldagem a ponto | 21 |

| Soldagem de costura | 22 |

| Soldagem com flash | 24 |

| Soldagem a gás | 3 |

| Soldagem oxi-acetilênica | 311 |

| Soldagem com oxigênio e propano | 312 |

| Outros métodos de soldagem | 7 |

| Soldagem a laser | 751 |

| Feixe de elétrons | 76 |

Representação esquemática de soldas

De acordo com o padrão nacional GB/Tl2212-1990 "Desenho técnico - Dimensões, proporções e representação simplificada de Símbolos de soldagem"Quando é necessário representar as soldas de forma simplificada nos desenhos, elas podem ser representadas por meio de vistas, vistas seccionais, vistas transversais ou até mesmo vistas axonométricas para fins ilustrativos.

Em geral, é permitido apenas um tipo de representação por desenho.

(a) Método de desenho da vista da face da extremidade da solda

(b) Método de desenho da vista da seção da costura de solda

(c) Método de desenho do perfil de solda

As normas nacionais GB/T324-1988, GB/T5185-1999 e GB/T12212-1990 estipulam os métodos de anotação para símbolos de solda e códigos de métodos de soldagem.

(1) Os símbolos de solda e os códigos de métodos de soldagem podem ser representados de forma precisa e inequívoca por meio de linhas de orientação e regulamentos relevantes.

(2) Ao anotar as soldas, anote primeiro os símbolos básicos de solda na parte superior ou abaixo das linhas de referência, e os outros símbolos são anotados em suas respectivas posições, conforme prescrito.

(3) Em geral, não há requisitos específicos para a posição da linha da seta em relação à solda, mas ao anotar soldas em forma de V, em forma de V de lado único, em forma de J, etc., a seta deve apontar para a peça de trabalho com a ranhura.

(4) Quando necessário, a linha da seta pode ser dobrada uma vez.

(5) A linha de referência imaginária pode ser desenhada acima ou abaixo da linha de referência real.

(6) A linha de referência geralmente deve ser paralela à borda inferior do desenho, mas, em condições especiais, ela também pode ser perpendicular à borda inferior.

(7) Se a solda e a linha de seta estiverem no mesmo lado da junta, o símbolo básico de solda será anotado no lado da linha de referência real; por outro lado, se a solda e a linha de seta não estiverem no mesmo lado da junta, o símbolo básico de solda será anotado no lado da linha de referência imaginária.

Quando necessário, o símbolo básico de solda pode ser acompanhado de símbolos e dados de tamanho.

Princípios de Anotação:

1) As dimensões da seção transversal da costura de solda são marcadas no lado esquerdo do símbolo básico, tais como: altura da borda romba p, altura da ranhura H, tamanho do ângulo de solda K, altura residual da costura de solda h, espessura efetiva da costura de solda S, raio da raiz R, largura da costura de solda C e diâmetro do nugget de solda d.

2) As dimensões na direção do comprimento da costura de solda são marcadas no lado direito do símbolo básico, como: comprimento da costura de solda L, espaço da costura de solda e e número de costuras de solda idênticas n.

3) O ângulo da ranhura α, o ângulo da face da ranhura β, a folga da raiz b e outras dimensões estão marcados na parte superior ou inferior do símbolo básico.

4) O símbolo do número de cordões de solda idênticos está marcado na extremidade traseira.

5) Quando há muitas dimensões a serem marcadas e elas não são fáceis de distinguir, o símbolo da dimensão correspondente pode ser adicionado na frente dos dados.

| Nome | Diagrama esquemático | Etiquetagem |

| Costura de solda de topo |  |  |

|  | |

| Costura de solda de filete intermitente |  |  |

| Costura de solda de filete intermitente escalonada |  |  |

| Costura de solda a ponto |  |  |

| Costura de solda |  |  |

| Costura de solda de plugue ou costura de solda de ranhura |  |  |

Na GB/T12212-1990, os métodos de anotação simplificados para juntas de solda também são estipulados em determinadas circunstâncias.