Por que a soldagem de alumínio é considerada uma das tarefas mais desafiadoras na metalurgia? As propriedades exclusivas do alumínio - como sua alta condutividade térmica, suscetibilidade à oxidação e tendência a rachaduras a quente - exigem técnicas e materiais específicos para garantir soldas fortes e sem defeitos. Este artigo explora os meandros da soldagem de alumínio, desde a classificação e preparação do material até os vários métodos de soldagem mais adequados para ligas de alumínio. Ao final, você entenderá os fatores críticos para obter soldas de alumínio bem-sucedidas e as técnicas para mitigar problemas comuns.

O alumínio é um dos metais não ferrosos importantes mais amplamente utilizados na indústria. O alumínio e as ligas de alumínio têm excelentes propriedades físicas e desempenho mecânico. Eles têm baixa densidade, alta resistência, alta condutividade térmica, alta condutividade elétrica e forte resistência à corrosão.

Eles têm sido amplamente utilizados na soldagem de produtos estruturais em setores como maquinário, energia, química, indústria leve, aeroespacial, ferrovias, navios e veículos.

Exemplos desses produtos incluem aeronaves, naves espaciais, foguetes, mísseis, locomotivas e veículos ferroviários de alta velocidade, torpedos e torpedeiros, automóveis leves, bicicletas e carros de corrida, vários recipientes de produtos químicos, condicionadores de ar, trocadores de calor, antenas de radar, dispositivos de micro-ondas etc.

Vários tipos de soldagem por fusão, soldagem por resistência e brasagem As estruturas são feitas de alumínio e materiais de liga de alumínio.

O alumínio e as ligas de alumínio podem ser classificados em três categorias com base em seus métodos de fabricação: alumínio forjado, ligas de alumínio e alumínio fundido ligas.

De acordo com a série de ligas, alumínio e ligas de alumínio podem ser divididos em oito categorias: alumínio puro industrial, liga de alumínio-cobre, liga de alumínio-manganês, liga de alumínio-silício, liga de alumínio-magnésio, liga de alumínio-magnésio-silício, liga de alumínio-zinco-magnésio-cobre e outras ligas de alumínio.

Com base nos métodos de reforço, eles podem ser classificados em alumínio e ligas de alumínio não tratáveis termicamente e ligas de alumínio tratáveis termicamente.

O alumínio possui várias características físicas distintas de outros metais, o que resulta em diferentes características de soldagem para o alumínio e suas ligas. As soldabilidade do alumínio e das ligas de alumínio é inferior ao do aço de baixo carbono, e suas características de soldagem também são diferentes das do aço.

As características de soldagem do alumínio e das ligas de alumínio variam de acordo com sua composição, com problemas comuns que incluem oxidação, rachaduras, porosidade, diminuição das propriedades mecânicas da junta e redução da resistência à corrosão.

(1) Suscetibilidade à oxidação:

O alumínio é altamente propenso à oxidação no ar e durante a soldagem. O óxido de alumínio resultante (Al2O3) tem um alto ponto de fusão, propriedades estáveis, higroscopicidade e é difícil de remover. Isso dificulta os processos de soldagem e brasagem, levando à formação de defeitos como porosidade, inclusões, falta de fusão e penetração incompleta na solda ou na junta brasada.

Portanto, é necessário fazer uma limpeza rigorosa da superfície antes da soldagem ou brasagem para remover a película de óxido da superfície, e devem ser tomadas medidas durante o processo de soldagem ou brasagem para evitar mais oxidação ou eliminar os óxidos recém-formados.

O alumínio tem uma forte afinidade com o oxigênio, formando prontamente um filme denso de Al2O3 no ar. O ponto de fusão do Al2O3 chega a 2050°C, muito acima dos pontos de fusão do alumínio e de suas ligas (500°C-600°C). A densidade relativamente alta do Al2O3 dificulta a boa ligação entre os metais durante a soldagem, causando inclusão de escória ou fusão incompleta devido ao filme de óxido. O filme de óxido também pode absorver umidade, o que, durante a soldagem, causa a formação de poros na solda. Em posições específicas sob condições horizontais ou soldagem suspensaDurante a solidificação, esses poros se elevam até próximo à linha de fusão da parte superior da solda. Eles são bloqueados pelo metal sólido acima e não conseguem escapar, formando uma cadeia de poros na parte superior da solda.

(2) Alta condutividade térmica e capacidade de calor específico:

O alumínio e as ligas de alumínio têm alta condutividade térmica e capacidade térmica específica, que são aproximadamente duas vezes maiores que as do aço. Durante a processo de soldagemQuando o metal de base é aquecido, uma grande quantidade de energia térmica é rapidamente conduzida para o metal de base.

Durante a soldagem, a alta condutividade térmica permite que o calor seja rapidamente conduzido para o metal de base. Portanto, ao soldar alumínio e suas ligas, a energia é consumida não apenas para derreter a poça de metal, mas mais calor é desperdiçado em outras partes do metal. Para obter juntas de solda de alta qualidade, é aconselhável usar fontes de energia concentradas e de alta potência e, às vezes, são adotadas medidas de pré-aquecimento.

(3) Suscetibilidade a rachaduras a quente:

A trinca a quente é um defeito comum encontrado na soldagem e na tratamento térmico de ligas de alumínio. Para ligas de alumínio não tratáveis termicamente, a trinca a quente pode ocorrer quando há uma restrição significativa na junta e um controle inadequado da cordão de solda formação.

O tipo mais comum de trinca a quente é a trinca por solidificação no metal de solda e, às vezes, a trinca por liquefação pode ser observada nas proximidades da solda.

O coeficiente de expansão linear é grande, cerca de duas vezes maior do que o do aço carbono e baixo liga de aço. A taxa de encolhimento volumétrico é relativamente alta, atingindo cerca de 6,5%, em comparação com cerca de 3,5% para o ferro. Como resultado, a tensão de retração interna excessiva pode causar porosidade e rachaduras térmicas durante a solidificação do banho de solda.

As medidas para evitar rachaduras térmicas na produção podem incluir o ajuste da composição do arame de solda e dos processos de soldagem.

As medidas para evitar rachaduras a quente incluem:

1) Adição de alguns modificadores ao alumínio soldagem de ligas pode melhorar significativamente a resistência a rachaduras.

Os modificadores comuns incluem elementos como Ti, Zr, V e B. Esses elementos podem reagir com o alumínio para formar compostos metálicos refratários por meio da reação de inclusão. Essas partículas refratárias finas podem atuar como núcleos não espontâneos durante a solidificação, refinando assim a estrutura do grão e melhorando a plasticidade e a resistência.

2) Seleção do método de soldagem adequado e parâmetros de soldagem.

Os métodos de soldagem que concentram o calor e têm taxas rápidas de aquecimento e resfriamento podem evitar a formação de grãos colunares grosseiros com forte orientação, refinar a estrutura do grão e melhorar a resistência a trincas. Portanto, a tendência de rachaduras é muito menor quando se usa a soldagem TIG ou MIG em comparação com a soldagem a gás.

O aumento da corrente de soldagem pode causar o superaquecimento do banho de solda e aumentar a taxa de fusão, resultando em uma proporção maior de metal de base de baixa resistência a trincas entrando na solda, reduzindo, assim, a resistência a trincas da solda.

O aumento da velocidade de soldagem pode aumentar a taxa de deformação do junta soldada e também aumentam a tendência de rachaduras. Portanto, ao soldar ligas de alumínio com alta tendência a rachaduras, não é aconselhável usar correntes de soldagem altas ou velocidades de soldagem rápidas.

3) A escolha de formas estruturais com menor restrição pode melhorar a resistência a rachaduras.

(4) Suscetibilidade à porosidade:

O principal tipo de porosidade formada durante a soldagem de alumínio e ligas de alumínio é a porosidade por hidrogênio. Durante a soldagem, o hidrogênio pode se originar de duas fontes: umidade na atmosfera da coluna de arco e umidade adsorvida na película de óxido da superfície do arame de soldagem e do metal de base.

Sob condições de soldagem de alta temperatura, a umidade absorvida na superfície do material de soldagem ou ranhura, bem como a umidade do ar úmido circundante, podem entrar na zona do arco e se decompor em hidrogênio atômico, que se dissolve no alumínio líquido.

(5) Diminuição das propriedades mecânicas das juntas soldadas:

Após a soldagem de alumínio e ligas de alumínio, pode haver vários graus de amolecimento da junta, especialmente em alumínio duro e ligas de alumínio superduras, resultando em uma redução significativa da resistência.

1) Amolecimento de ligas de alumínio não tratáveis termicamente:

Para alumínio puro e ligas de alumínio resistentes à corrosão, ao soldar em um estado recozido usando um arame de solda com uma composição química semelhante à do metal de base, geralmente não há problema de amolecimento.

No entanto, ao soldar em um estado endurecido trabalhado a frio e aquecer acima de uma determinada temperatura, ocorre o amolecimento por recristalização, levando a uma redução na resistência da junta. Para resolver esse problema, um método de soldagem com calor concentrado deve ser usado para evitar o alargamento da região de grão grosso. O martelamento a frio da junta no estado frio pós-soldagem pode proporcionar algum efeito de endurecimento por trabalho.

2) Amolecimento de ligas de alumínio tratáveis termicamente:

Ao soldar alumínio duro e ligas de alumínio superduro, seja no estado recozido ou envelhecido, a resistência da junta será menor do que a do metal de base se não for aplicado o tratamento térmico pós-soldagem. A área em que o desempenho da junta diminui é principalmente na solda, zona de fusãoou zona afetada pelo calor.

Ao soldar ligas de alumínio tratáveis termicamente, a tendência de rachaduras a quente é alta, portanto, o arame de solda selecionado geralmente tem uma diferença significativa na composição química do metal de base.

Como resultado, a resistência da solda é menor do que a do metal de base, e a solda apresenta uma estrutura de fundição grosseira, levando a uma menor resistência e ductilidade em comparação com o metal de base. Para evitar o amolecimento das juntas de ligas de alumínio tratáveis termicamente, é recomendável usar uma entrada de calor menor ou realizar um tratamento de solução pós-solda e envelhecimento artificial para resolver efetivamente o problema do amolecimento.

(6) Diminuição da resistência à corrosão de juntas soldadas:

Em geral, o alumínio e as ligas de alumínio têm boa resistência à corrosão devido à formação de uma película de óxido na superfície. Quando essa película protetora é danificada, a corrosão pode ocorrer rapidamente.

A resistência à corrosão de juntas soldadas em alumínio e ligas de alumínio é geralmente menor do que a do metal de base, e a diminuição da resistência à corrosão é particularmente evidente em juntas de liga de alumínio tratáveis termicamente.

(7) Baixa resistência e plasticidade em altas temperaturas

Devido à menor resistência e plasticidade em altas temperaturas, o material não consegue suportar o metal líquido, levando à deformação ou ao colapso. A medida preventiva adotada é a adição de placas de suporte.

| China (GB) | Internacional (ISO) | América (AA) | Japão (JIS) | Antiga União Soviética (ΓOCT) | Alemanha (DIN) | Reino Unido (BS) | França (NF) |

| LG5 | – | 1199 | 1N99 | AB000 | Al99.98R | S1 | – |

| LG2 | – | 1090 | 1N90 | AB1 | Al99.9 | – | – |

| LG1 | Al99.8 | 1080 | A1080 | AB2 | Al99.8 | 1A | – |

| L1 | Al99.7 | 1070 | A1070 | A00 | Al99.7 | – | 1070A |

| L2 | – | 1060 | A1060 | A0 | – | – | – |

| L3 | Al99.5 | 1050 | – | A1 | Al99.5 | 1B | 1050A |

| L5-1 | Al99.0 | 1100 | A1100 | A2 | Al99.0 | 3L54 | 1100 |

| L5 | – | 1200 | A1200 | – | Al99 | 1C | 1200 |

| LF2 | AlMg2,5 | 5052 | A5052 | AMr | AlMg2,5 | N4 | 5052 |

| LF3 | AlMg3 | 5154 | A5154 | AMr3 | AlMg3 | N5 | – |

| LF4 | AlMg4.5Mn0.7 | 5083 | A5083 | AMr4 | AlMg4.5Mn | N8 | 5083 |

| LF5-1 | AlMg5 | 5056 | A5056 | – | AlMg5 | N6 | – |

| LF5 | AlMg5Mn0,4 | 5456 | – | Amr5 | – | N61 | – |

| LF21 | AlMn1Cu | 3003 | A3003 | AMu | AlMnCu | N3 | 3003 |

| LD2 | – | 6165 | A6165 | AB | – | – | – |

| LD7 | AlCu2MgNi | 2618 | 2N01 | AK4 | – | H16 | 2618A |

| LD9 | – | 2018 | A2018 | AK2 | – | – | – |

| LD10 | AlCu4SiMg | 2014 | A2014 | AK8 | AlCuSiMg | – | 2014 |

| LD11 | – | 4032 | A4032 | AK9 | – | 38S | 4032 |

| LD30 | AlMg1SiCu | 6061 | A6061 | AΠ33 | AlMg1SiCu | H20 | 6061 |

| LD31 | AlMg0.7Si | 6063 | A6063 | AΠ31 | AlMgSi0,5 | H19 | – |

| LY1 | AlCu2.5Mg | 2217 | A2217 | AΠ18 | AlCu2,5Mg0,5 | 3L86 | – |

| LY11 | AlCu4MgSi | 2017 | A2017 | AΠ1 | AlCuMg1 | H15 | 2017A |

| LY12 | AlCu4Mg1 | 2024 | A2024 | AΠ16 | AlCuMg2 | GB-24S | 2024 |

| LC3 | AlZn7MgCu | 7174 | – | B94 | – | – | – |

| LC9 | AlZn5.5MgCu | 7075 | A7075 | – | AlZnMgCu1,5 | L95 | 7075 |

| LC10 | – | 7079 | 7N11 | – | AlZnMgCu0,5 | – | – |

| LT1 | AlSi5 | 4043 | A4043 | AK | AlSi5 | N21 | – |

| LT17 | AlSi12 | 4047 | A4047 | – | AlSi12 | N2 | – |

| LB1 | – | 7072 | A7072 | – | SlZn1 | – | – |

Os materiais de soldagem para alumínio e suas ligas incluem hastes de soldagem, arame de soldagem, fluxo, eletrodos e gás de proteção.

1) Arame de solda

De acordo com a Norma Nacional Chinesa 88 e GB10858-2008, o fio de solda é classificado em dois tipos: fio do eletrodo núcleo e arame de solda. De acordo com o American National Standards Institute/American Welding Society A5.10-92, o arame de solda é classificado em arame de eletrodo (código E), arame de enchimento (código R) e um arame que é tanto um eletrodo quanto um arame de enchimento (código ER).

2) Princípios para a seleção de materiais de soldagem

i) Baixa propensão para a formação de trincas de solda.

ii) Baixa probabilidade de porosidade na solda.

iii) Boas propriedades mecânicas (resistência, ductilidade) da solda e da junta soldada.

iv) Boa resistência à corrosão da solda e da junta soldada em condições operacionais.

v) A cor da superfície do metal de solda deve corresponder à cor da superfície do material de base.

O desempenho e a aplicabilidade do arame de soldagem devem estar associados ao uso pretendido, a fim de selecionar o arame apropriado para diferentes materiais e requisitos de desempenho essenciais.

Tabela 1: Seleção de arame de solda com base em diferentes tipos de materiais e requisitos de desempenho.

| Material | Arame de solda recomendado com base em diferentes requisitos de desempenho. | ||||

| Requer alta resistência | Exige alta ductilidade | Necessita de correspondência de cores após a soldagem e a anodização | Resistência à corrosão pela água do mar | Exigir baixa tendência de rachaduras durante a soldagem | |

| 1100 | SAlSi-1 | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 2A16 | SAlCu | SAlCu | SAlCu | SAlCu | SAlCu |

| 3A21 | SAlMn | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 5A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 |

| 5A05 | LF14 | LF14 | SAlMg-5 | SAlMg-5 | LF14 |

| 5083 | ER5183 | ER5356 | ER5356 | ER5356 | ER5183 |

| 5086 | ER5356 | ER5356 | ER5356 | ER5356 | ER5356 |

| 6A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlSi-1 | SAlSi-1 |

| 6063 | ER5356 | ER5356 | ER5356 | SAlSi-1 | SAlSi-1 |

| 7005 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

| 7039 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

Tabela 6-3 Recomendações para a escolha de arames de soldagem de alumínio e ligas de alumínio nos Estados Unidos

| Material de base | 443,356 | 6061,6063 | 5456 | 5454 | 5154,5254 | 5086 | 5083 | 5052,5652 | 3004 | 1100.3003 | 1060 |

| 1060 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | 1060 |

| 1100,3003 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | – |

| 3004 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | 4043 | – | – |

| 5052,5652 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5652 | – | – | – |

| 5083 | 5356 | 5356 | 5183 | 5356 | 5356 | 5356 | 5183 | – | – | – | – |

| 5086 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – |

| 5154,5254 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – | – |

| 5454 | 5356 | 5356 | 5356 | 5554 | – | – | – | – | – | – | – |

| 5456 | 5356 | 5356 | 5356 | – | – | – | – | – | – | – | – |

| 5061,6063 | 4043 | 5356 | – | – | – | – | – | – | – | – | – |

| 443,356 | 4043 | – | – | – | – | – | – | – | – | – | – |

Ao soldar alumínio puro, use arame de soldagem de alumínio puro homólogo.

Para ligas de alumínio-manganês, use arame de solda de liga de alumínio-manganês do mesmo tipo ou arame de solda de alumínio puro SAl-1.

Se estiver soldando ligas de alumínio-magnésio com um teor de magnésio superior a 3%, use arame de soldagem da mesma série. Para as ligas com teor de magnésio abaixo de 3%, como as ligas 5A01 e 5A02, que têm forte tendência a trincas a quente, deve-se usar arame de solda SAlMg5 ou ER5356 com alto teor de Mg.

Ao soldar ligas de alumínio-magnésio-silício, devido à forte tendência de formação de trincas de soldagem, geralmente deve-se usar o arame de soldagem SAlSi-1. Se o costura de solda não corresponder à cor do material de base, o arame de solda SAlMg-5 pode ser usado em condições de baixa restrição estrutural.

Para ligas de alumínio-cobre-magnésio e alumínio-cobre-magnésio-silício, como as ligas de alumínio duro 2A12 e 2A14, que têm uma forte tendência a rachaduras a quente durante a soldagem, geralmente deve ser usado o arame de soldagem SAlSi-1, ER4145 ou BJ-380A com boa resistência a rachaduras térmicas.

Antes de soldar, é necessário limpar o óleo, a película de óxido e outros contaminantes da superfície do fio de alumínio e da chapa de alumínio. Os métodos de limpeza são os seguintes:

a) Desengorduramento:

Antes de remover a película de óxido, é necessário limpar o óleo e a sujeira da superfície do fio de alumínio, do chanfro da chapa de alumínio e de suas laterais (até 30 mm cada).

Na produção, geralmente são usados solventes como gasolina ou acetona, acetato de etila, água de colofônia e tetracloreto de carbono. Uma mistura química também pode ser preparada para desengorduramento, com as etapas a seguir:

① Aqueça em uma solução mista (40-50g de fosfato trissódico industrial, 40-50g de carbonato de sódio, 20-30g de copo d'água e 1L de água) a uma temperatura de 60-70°C por 5-8 minutos.

② Enxágue em água quente a cerca de 50°C por 2 minutos.

③ Enxágue em água fria por 2 minutos.

b) Remoção do filme de óxido:

A remoção da película de óxido pode ser feita de forma mecânica ou química.

① Remoção mecânica: Após o desengorduramento, você pode usar uma roda de arame de aço inoxidável, uma roda de arame de cobre ou um raspador para raspar a superfície do chanfro de solda. Esse método é simples, mas a qualidade da limpeza é relativamente ruim. Ele é usado principalmente para soldas que não têm requisitos de alta qualidade, soldas grandes que são difíceis de limpar quimicamente ou soldas que foram contaminadas localmente após a limpeza química. Esse método não é capaz de remover a película de óxido na superfície do arame de solda.

② Limpeza química: Ao limpar quimicamente chapas, tubos e fios de alumínio e ligas de alumínio, primeiro coloque a chapa, o tubo e o fio de alumínio em uma solução de hidróxido de sódio com concentração de 8-10% a uma temperatura de 40-60°C para erosão. Mantenha por 10 a 15 minutos (apenas 5 minutos para ligas de alumínio), depois retire e enxágue em água fria por 2 minutos.

Em seguida, coloque-o em uma solução de ácido nítrico 30% para decapagem, a fim de neutralizar qualquer álcali remanescente, evitando mais corrosão da chapa de alumínio, do tubo de alumínio e do fio de alumínio. Por fim, enxágue com água fria corrente por 2 a 3 minutos.

Após a conclusão do trabalho de limpeza, o fio de alumínio deve ser colocado em um forno a 150-200°C e retirado conforme necessário. As soldas limpas e o arame de solda devem ser armazenados adequadamente e não devem ser colocados aleatoriamente. O chanfro da chapa de alumínio deve ser montado e soldado imediatamente após a limpeza, geralmente não ultrapassando 24 horas.

1) Soldagem a gás:

A soldagem a gás tem menor potência térmica do que a soldagem a arco, o que leva a uma maior deformação da solda e a uma menor eficiência de produção. O metal da costura de solda tem grãos grosseiros e estrutura solta, o que pode levar à inclusão de escória no contêiner. Ela é essencialmente substituída pela soldagem TIG.

2) Soldagem com eletrodo revestido:

A qualidade da junta da soldagem com eletrodo revestido é relativamente ruim e é menos usada na indústria, principalmente para reparos de soldagem.

3) Soldagem manual com gás inerte de tungstênio (TIG):

As vantagens incluem calor concentrado, combustão estável do arco, metal de solda denso, alta resistência e plasticidade da junta soldada e qualidade superior da junta. Ele pode soldar chapas com espessuras entre 1 mm e 20 mm e é o método mais comum para soldar alumínio e ligas de alumínio. A desvantagem é que ele não é adequado para operações ao ar livre.

4) Soldagem com gás inerte metálico (MIG):

As vantagens incluem o uso do arame de soldagem como eletrodo, maior corrente, alta potência de arco, calor concentrado, rapidez na execução de trabalhos de soldagem. velocidade de soldageme alta eficiência de produção. Ele pode soldar espessuras inferiores a 50 mm. A desvantagem é que o diâmetro do fio de solda é limitado pelo sistema de alimentação do fio, e a sensibilidade da porosidade da costura de solda é relativamente grande.

5) Soldagem TIG pulsada:

A corrente de soldagem é pequena, a faixa de ajuste de parâmetros é ampla, a deformação da soldagem é pequena, adequada para soldagens finas. soldagem de chapas e soldagem em todas as posições. É comumente usado para 2-12 mm.

6) Outros métodos de soldagem menos comumente usados:

Soldagem por arco de plasma, soldagem por feixe de elétrons a vácuo, soldagem a lasersoldagem por resistência, etc.

1) Soldagem manual com gás inerte de tungstênio (TIG)

Durante a soldagem TIG manual, é usada corrente alternada, aproveitando o "efeito de quebra do cátodo" para remover a camada de óxido na superfície da área de soldagem. A pureza do gás argônio deve ser superior a 99,99%, com teor de nitrogênio inferior a 0,04%, teor de oxigênio inferior a 0,03% e umidade inferior a 0,07%.

Se o nitrogênio exceder os valores padrão, a superfície da solda formará compostos amarelo-claro ou verde-grama (nitretos) e poros de gás, complicando a operação do soldador.

O excesso de oxigênio resultará em pontos pretos densamente compactados na superfície da poça de fusão, causando um arco instável e respingos significativos. A umidade pode fazer com que a poça de fusão ferva e forme poros de gás.

a) Peças de trabalho com espessura superior a 3 mm requerem processamento de ranhura em forma de V.

As peças de trabalho com espessura superior a 14 mm devem ter uma ranhura em V dupla, e os tubos com espessura superior a 3 mm também devem ter uma ranhura em V.

b) Os métodos de emparelhamento normalmente envolvem nenhuma lacuna, lacuna com suporte e uma lacuna maior (para soldagem a arco). A ponta do eletrodo de tungstênio geralmente é sinterizada em forma de bola para obter um arco estável.

c) Medidas de pré-aquecimento devem ser adotadas ao soldar peças de trabalho com espessura superior a 10 mm ou durante a soldagem de pontos estruturais importantes. A escolha de temperatura de pré-aquecimento depende principalmente do tamanho da peça de trabalho e da velocidade de resfriamento do metal de solda. Quanto mais espessa for a chapa, maior será a temperatura de pré-aquecimento, geralmente controlada em 200-250°C. Durante a soldagem de várias camadas, a temperatura entre camadas não deve cair abaixo da temperatura de pré-aquecimento.

2) Soldagem com gás inerte metálico (MIG)

A soldagem MIG (automática e semiautomática) é adequada para alumínio e ligas de alumínio de espessura média e grande soldagem de chapasusando o eletrodo negativo de corrente contínua (DCEN).

Esse método oferece velocidades de soldagem rápidas, zonas afetadas pelo calor mínimas e pequena deformação da peça de trabalho. O pré-aquecimento da peça de trabalho antes da soldagem é desnecessário, como no caso de uma placa de alumínio de 30 mm de espessura que requer apenas uma única camada de soldagem na frente e atrás.

Durante a soldagem MIG automática, há uma alta sensibilidade à porosidade, significativamente relacionada ao diâmetro do arame. Portanto, geralmente são escolhidos arames mais grossos e correntes de soldagem mais altas. Quanto mais grosso for o arame, menor será a proporção de sua área de superfície e vice-versa.

Na soldagem com arame fino, o número de impurezas, como camadas de óxido e água absorvida pela superfície, trazidas para a poça de fusão a partir da superfície do arame de alumínio é maior do que na soldagem com arame grosso, aumentando assim o potencial de defeitos de porosidade.

Para uma placa de alumínio de 6 mm solda de topoSe a ranhura em I for aberta com uma folga menor do que 0,5 mm, a ranhura em I será aberta. Placas de alumínio mais grossos do que 8 mm precisam ser processados em uma ranhura em V.

Há vários métodos de soldagem disponíveis para alumínio e ligas de alumínio, e cada método tem suas próprias aplicações.

Portanto, é necessário escolher o método adequado com base em fatores como o grau do alumínio e da liga de alumínio e a espessura das peças soldadas, estrutura do produtocondições de produção e requisitos de qualidade para a junta soldada.

Atualmente, os seguintes métodos podem ser usados para soldar alumínio e ligas de alumínio: soldagem a gás, metal blindado soldagem a arcosoldagem com gás inerte de tungstênio (TIG), soldagem com gás inerte de metal (MIG), soldagem com arco de plasma, soldagem por resistência, brasagem, soldagem com arco submerso, soldagem a laser, soldagem com feixe de elétrons e soldagem com explosivos.

A soldagem a gás é usada principalmente para a soldagem de estruturas de chapas finas ou para a soldagem de reparo de alumínio fundido com requisitos de baixa qualidade.

A soldagem com gás inerte de tungstênio (TIG) é usada principalmente para soldar chapas de espessura média em estruturas importantes. Blindado arco metálico A soldagem é raramente utilizada na produção prática e é usada principalmente para fins de reparo ou restauração.

Na soldagem a gás ou a gás inerte de tungstênio (TIG) de alumínio e ligas de alumínio, são necessários arames de enchimento. A composição do arame de enchimento tem um impacto significativo sobre as propriedades mecânicas, a resistência a rachaduras e a resistência à corrosão da junta soldada. Ao selecionar os arames de enchimento, deve-se levar em conta a composição do metal de base, os requisitos específicos do produto e as condições de construção.

Além de atender aos requisitos de desempenho mecânico e de corrosão da junta, as considerações estruturais também devem ser levadas em conta.

Atualmente, os fios de soldagem para alumínio e ligas de alumínio podem ser divididos em fios de soldagem homogêneos e fios de soldagem heterogêneos.

(1) Arames de solda homogêneos:

A composição do arame de enchimento é a mesma do metal de base e, às vezes, tiras cortadas do metal de base podem ser usadas como metal de enchimento. Os arames de solda homogêneos podem ser usados quando o metal de base é alumínio puro, 3A21 (LF21), 5A06 (LF6), 2A16 (LY16) ou liga de Al-Zn-Mg.

(2) Arames de solda heterogêneos:

Esses são arames de soldagem desenvolvidos para atender aos requisitos de resistência a trincas, e sua composição difere significativamente do metal de base. Por exemplo, o SAlSi1 (Al-5Si) é um arame de solda padrão que pode ser usado para soldar a maioria das ligas de alumínio, exceto as ligas com alto teor de Mg (pois pode formar a fase frágil Mg2Si). É comumente usado para soldar ligas de alumínio de alta resistência, como o alumínio duro, e tem boa resistência a rachaduras.

Tabela 5-32: Exemplos de seleção de arames de soldagem de alumínio e ligas de alumínio

| Metal base | Grau do fio de solda | Metal base | Grau do fio de solda | ||

| Categoria | Designação | Categoria | Designação | ||

| Alumínio puro industrial | LG4 | LG4 | Liga de alumínio não tratável termicamente | LF2 | LF2,LF3 |

| LG3 | LG3,LG4 | LF3 | LF3,LF5,SAIMg5 | ||

| L1 | L1, LG3 | LF5 | LF5,LF6, SAlMg5 | ||

| L2 | L2,L1,SA13 | LF6 | LF6,LF14,SAlMg5Ti | ||

| L3-L5 | L3,SAl2,SA13 | LFI1 | LF11 | ||

| L6 | L3,L4,L5,L6,SAl2,SAl3 | LF21 | LF21,SAlMn,SAlSi-1 | ||

| Alumínio fundido | ZL101 | ZL101 | Tratável termicamente | LY11 | LY11,SAlSi-1,BJ380A |

| ZL102 | ZL102 | Liga de alumínio | L.D2 | LT1,SAlSi5 | |

Ao soldar alumínio e ligas de alumínio, os gases de proteção comumente usados são gases inertes, como argônio e hélio, com pureza de 99,9%. Na soldagem a gás, também é necessário um fluxo. O fluxo, também conhecido como fluxo de gás, é usado para remover películas de óxido e outras impurezas para garantir qualidade da soldagem. Para a soldagem a gás de alumínio e ligas de alumínio, uma mistura de pós de vários cloretos e fluoretos de potássio, sódio, lítio, cálcio e outros elementos é usada como fluxo de gás. O CJ401 é um fluxo de gás comumente usado.

Independentemente do método de soldagem usado para alumínio e ligas de alumínio, é necessário primeiro limpar a superfície da área de soldagem de forma eficaz, removendo as películas de óleo e óxido.

Na produção, dois métodos comuns são a limpeza química e a limpeza mecânica. A limpeza química oferece alta eficiência e qualidade estável e é adequada para a limpeza de fios de solda e componentes produzidos em lote que não sejam grandes. A formulação da solução de limpeza química e o fluxo do processo de limpeza podem ser encontrados na Tabela 5-33.

| Remoção de óleo:→ | Limpeza alcalina para remoção de filme de óxido. | Enxágue | Neutralização e passivação→ | Enxágue | Secagem | ||||

| Solução | Temperatura | Tempo | Solução | Temperatura | Tempo | ||||

| Use agentes de remoção de óleo, como gasolina, acetona, tetracloreto de carbono, etc. | 8%~10% NaOH | 40~60℃ | 10~15min | Enxágue com água corrente | 30% NaOH | 40~60℃ | 2~3min | Enxágue com água corrente | Secagem ao ar ou em baixa temperatura |

Para peças maiores com ciclos de produção mais longos, várias camadas de solda ou recontaminação após a limpeza, a limpeza mecânica é comumente usada. Comece limpando a superfície com acetona ou gasolina para remover o óleo da superfície. Para películas de óxido mais finas, escovas de arame de aço inoxidável podem ser usadas para limpar a superfície até que um brilho metálico seja revelado.

Em geral, não se recomenda o uso de pano, lixa ou rebolos, pois a areia residual pode causar defeitos, como a inclusão de escória durante a soldagem. Dependendo do formato da peça, podem ser usadas fresas pneumáticas ou elétricas, bem como raspadores, limas e outras ferramentas.

Após a soldagem de alumínio e ligas de alumínio, algum fluxo e escória de soldagem podem permanecer na solda e em sua área circundante, que precisam ser limpos imediatamente. O fluxo residual e a escória podem danificar a película protetora de óxido na superfície e causar corrosão severa na solda. Os procedimentos a seguir podem ser usados para a limpeza:

1) Mergulhe a solda em um tanque de água quente a uma temperatura de 40-50°C, de preferência com água quente corrente. Use uma escova dura para esfregar levemente a solda e as áreas com fluxo residual e escória de solda até que estejam completamente limpas.

2) Mergulhe a solda em uma solução de ácido nítrico com uma fração de massa de 15%-25%. Para temperatura ambiente de 25°C, o tempo de imersão é de 10 a 15 minutos. Para temperatura ambiente de 10 a 15°C e uma solução com uma fração de massa de 20%-25%, o tempo de imersão é de 15 minutos.

3) Mergulhe a solda em um tanque de água quente corrente a uma temperatura de 40-50°C por 5-10 minutos.

4) Enxágue com água fria por 5 minutos.

5) Deixe a solda secar naturalmente ao ar livre ou use uma estufa ou ar quente para secá-la.

A solução residual de ácido nítrico usada pode ser neutralizada com uma solução de hidróxido de sódio e depois descartada.

(1) Processo de soldagem a gás

Atualmente, o escopo de aplicação da soldagem a gás para alumínio e ligas de alumínio está cada vez mais limitado. Ela é usada principalmente para componentes leves, requisitos de baixa qualidade de soldagem e soldagem de reparo de peças de alumínio fundido.

1) Seleção do bocal e da chama

O tamanho do bocal pode ser determinado com base na espessura da solda, no formato da ranhura, na posição de soldagem e no nível de habilidade do soldador. É aconselhável usar uma chama neutra ou uma chama levemente carbonizante com um teor de acetileno um pouco maior. O uso de uma chama oxidante é estritamente proibido, pois causará a oxidação do alumínio. Se houver uma quantidade excessiva de acetileno, o hidrogênio livre na chama pode resultar em porosidade da soldatornando difícil garantir a qualidade da solda.

2) Temperatura de pré-aquecimento

Para soldas com espessura superior a 5 mm, o pré-aquecimento é necessário durante a soldagem a gás, com uma temperatura de pré-aquecimento que varia de 100 a 300 °C. As medidas de pré-aquecimento podem ajudar a reduzir a tensão de soldagem e evitar a ocorrência de trincas e porosidade.

3) Técnicas de operação para soldagem a gás

A soldagem a gás de alumínio e ligas de alumínio geralmente adota o método de soldagem para a esquerda. Entretanto, para soldagens com espessura superior a 5 mm, é usado o método de soldagem pela direita. O método de soldagem para a direita permite um aquecimento de temperatura mais alta da solda, fazendo com que ela derreta rapidamente e facilitando a observação do banho de solda, o que é benéfico para a operação. Nas operações de soldagem, os ângulos entre a tocha de soldagem, o arame de soldagem e a soldagem precisam ser mantidos em determinados valores.

Dependendo da condição de fusão da solda e da velocidade de soldagem, esses ângulos devem ser ajustados prontamente. O ângulo de inclinação entre o arame de solda e a soldagem deve ser de cerca de 40° a 45°. Quando as operações de soldagem são interrompidas, a tocha de soldagem deve ser retirada lentamente do banho de solda para evitar o resfriamento repentino do banho, que pode causar defeitos como porosidade.

4) Limpeza pós-soldagem

Após a soldagem a gás de alumínio e ligas de alumínio, o fluxo residual e a escória na superfície da solda e em sua área circundante devem ser limpos dentro de 1 a 6 horas. Isso evita que eles continuem a danificar a película protetora de óxido na superfície da solda, o que pode levar à corrosão severa da junta. O tratamento com ácido nítrico é comumente usado para a limpeza pós-solda.

A soldagem a arco de carbono também pode ser usada para soldar alumínio e ligas de alumínio, e suas características de processo são semelhantes às da soldagem a gás.

(2) Processo de soldagem com gás inerte de tungstênio (TIG)

Soldagem TIG é mais adequado para a soldagem de chapas finas com espessura inferior a 3 mm. Apresenta menos deformação de soldagem em comparação com a soldagem a gás e a soldagem a arco de metal blindado. O método de soldagem ideal é a soldagem TIG de corrente alternada (CA). A soldagem TIG CA tem um efeito de limpeza do cátodo, que pode remover películas de óxido, resultando em soldas bem formadas com uma superfície lisa. Devido à ausência de fluxo, os requisitos para a limpeza pré-soldagem são mais rigorosos em comparação com outros métodos de soldagem.

1) Pré-aquecimento:

O pré-aquecimento na soldagem TIG é determinado principalmente pelo tamanho da solda e pela taxa de resfriamento. Por meio de experimentos, descobriu-se que, quando a temperatura de pré-aquecimento se aproxima de 300°C, o grau de corrosão na superfície da junta aumenta significativamente. A temperatura de pré-aquecimento geralmente está na faixa de 150 a 250°C.

2) Parâmetros de soldagem:

A seleção dos parâmetros de soldagem corretos é fundamental para garantir a qualidade da junta de solda na soldagem TIG manual. Os parâmetros de soldagem para a soldagem manual a arco com gás inerte de tungstênio incluem o diâmetro do eletrodo de tungstênio, a corrente de soldagem, a tensão do arco, a taxa de fluxo de argônio, o diâmetro do bocal e a temperatura de pré-aquecimento. A seleção dos parâmetros de soldagem deve ser baseada nas condições específicas da soldagem, que podem ser encontradas em exemplos de soldagem.

3) Técnicas de operação para soldagem TIG manual:

Na soldagem TIG manual de alumínio e ligas de alumínio, não é permitido iniciar o arco tocando a solda. Em vez disso, deve-se usar um oscilador de alta frequência ou um dispositivo de iniciação de arco de pulso de alta tensão. Ao extinguir o arco, a velocidade de soldagem e a taxa de alimentação do arame devem ser aumentadas no ponto de extinção do arco para preencher a cratera do arco e, em seguida, alongar lentamente o arco antes de extingui-lo completamente.

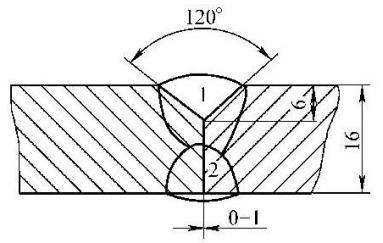

Tabela 5-35 Alumínio puro industrial semiautomático Junta de solda Cartão de processo de soldagem

| Cartão de processo de soldagem para soldagem de juntas | Número | |||

Diagrama esquemático do cabeçote de soldagem | Material de base Material | 1060R | 1060R | |

| Espessura do material de base | 16 mm | 16 mm | ||

| Posição de soldagem | Solda plana | |||

| Técnica de soldagem | Cordão de solda reto | |||

| Temperatura de pré-aquecimento | Temperatura ambiente | |||

| Temperatura interpasse | ≤150℃ | |||

| Diâmetro do bocal | Φ26mm | |||

| Gás de proteção | Ar | Vazão de gás (L/min) | Dianteira: 45~50Traseira: | |

| Sequência de soldagem | |

| 1 | Inspecione as dimensões da ranhura e a qualidade da superfície. |

| 2 | Limpe a ranhura e a área circundante de qualquer óleo ou sujeira. |

| 3 | Realize a soldagem de posicionamento inicial pelo lado de fora usando a técnica de soldagem de primeira camada, com um comprimento de 100 mm e um espaçamento de solda não superior a 300 mm. Se ocorrerem rachaduras na solda de posicionamento, remova e solde novamente. |

| 4 | Realize a soldagem da primeira camada na parte interna. |

| 5 | Use uma pá de ar para limpar a raiz do lado de fora e remover a solda de posicionamento original. |

| 6 | Realize a soldagem da segunda camada na parte externa. |

| 7 | Realizar inspeção visual. |

| 8 | Realizar testes não destrutivos. |

Parâmetros de soldagem

| Passes | Método de soldagem | Grau do material de soldagem | Especificação do material de soldagem | Tipos de corrente e polaridade | Corrente de soldagem (ampere) | Tensão do arco (Volt) | Velocidade de soldagem (mm/por passagem) | Observações |

| 1~2 | MIG (Semi-Automático) | 1060Y | Φ2.5 | DCEP | 300~340 | 29~31 | 250~300 |

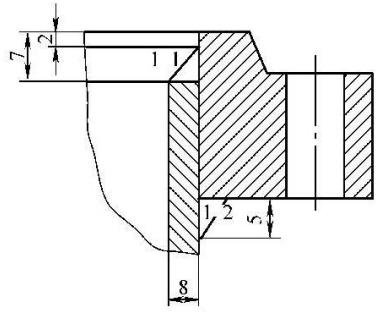

3. Para o mesmo produto mencionado acima, a soldagem da junta entre o tubo de derivação e o flange é realizada usando a soldagem TIG (Tungsten Inert Gas, gás inerte de tungstênio). O processo específico é mostrado na Tabela 5-36:

Tabela 5-36 Cartão de processo de soldagem de junta de soldagem com gás inerte de tungstênio (TIG)

| Cartão de processo de soldagem para soldagem de juntas | Número | |||

Diagrama esquemático do cabeçote de soldagem | Material de base Material | 1035 | 5A02 | |

| Espessura do material de base | 8 mm | |||

| Posição de soldagem | Solda plana | |||

| Técnica de soldagem | Cordão de solda reto | |||

| Temperatura de pré-aquecimento | 100℃ | |||

| Temperatura interpasse | ≤150℃ | |||

| Diâmetro do bocal | 16 mm | Diâmetro do eletrodo de tungstênio | 5 mm | |

| Gás de proteção | Ar | Vazão de gás (L/min) | Dianteiro: 15~20 Voltar: | |

| Sequência de soldagem | |

| 1 | Inspecione as dimensões da ranhura e a qualidade da superfície. |

| 2 | Limpe a ranhura e a área circundante de qualquer óleo ou sujeira. |

| 3 | Pré-aqueça a junta a 100 ℃ antes de soldar. Não aqueça diretamente a superfície da ranhura durante o aquecimento. |

| 4 | Realize a soldagem de posicionamento inicial pelo lado de fora usando a técnica de soldagem da primeira camada, com um comprimento de 30 mm. |

| 5 | Realize a primeira e a segunda camadas de soldagem na parte interna. |

| 6 | Realizar inspeção visual. |

Parâmetros de especificação de soldagem

| Passes | Método de soldagem | Grau do material de soldagem | Especificação do material de soldagem | Tipos de corrente e polaridade | Corrente de soldagem (ampere) | Tensão do arco (Volt) | Velocidade de soldagem (mm/por passagem) | Observações |

| 1~2 | GTAW | 5A05Y | Φ5.0 | CA (corrente alternada) | 280~340 | 120~150 |

Os defeitos mais comuns em soldas de alumínio e ligas de alumínio incluem má formação da solda, corte inferior no metal de base, rachaduras, porosidade, falta de fusão, queimaduras e inclusão de escória.

A má formação da solda aparece como uma largura de solda inconsistente, formas ásperas e sem brilho, juntas excessivas, centros de solda salientes com laterais planas ou afundadas e excesso de solda.

Esses defeitos resultam principalmente da inexperiência do soldador, da seleção incorreta dos parâmetros do processo de soldagem, do ângulo incorreto da tocha, da falha em alinhar a chama ou o arco oxiacetilênico estritamente com a ranhura, do diâmetro excessivamente grande do bocal (para soldagem MIG automática e semiautomática) e da presença de umidade na superfície do arame de soldagem, no revestimento do eletrodo e no gás argônio.

As rachaduras nas soldas de ligas de alumínio ocorrem durante o processo de cristalização do metal. O alumínio puro, o alumínio-manganês e as ligas de alumínio-magnésio têm uma tendência mínima de formar rachaduras quentesmas ainda podem ocorrer com rigidez estrutural significativa, alto teor de impurezas ou seleção incorreta dos parâmetros do processo.

As ligas de alumínio-magnésio com teor de magnésio abaixo de 2-3% têm uma tendência a formar rachaduras. Entretanto, a adição de menos de 0,2% de titânio como modificador ao fio de solda de alumínio-magnésio pode refinar os grãos, aumentando a resistência a trincas e as propriedades mecânicas do metal de solda.

O alumínio duro tem baixa capacidade de soldagem e é muito sensível aos ciclos de calor da soldagem e à linha de soldagem energia. O problema das trincas cristalinas (trincas a quente) durante a soldagem é grave, especialmente quando a soldagem é feita com arame de enchimento da mesma composição do metal de base, a tendência de trincas cristalinas pode chegar a 80% ou mais, resultando até mesmo em trincas de passagem.

As medidas para evitar rachaduras a quente são as seguintes:

1) Controle a composição do metal de base e do arame de solda. A relação ferro-silício no alumínio puro, na liga de alumínio-manganês e no arame de soldagem deve ser maior que 1 para reduzir a quantidade de silício eutético de baixo ponto de fusão no metal de solda e garantir a distribuição descontínua dos compostos ternários de ferro, silício e alumínio.

2) A adição de uma pequena quantidade de refinadores de grãos ao metal de solda por meio do arame de enchimento ajuda a evitar rachaduras a quente. Quando o zircônio 0,5% é adicionado à solda de alumínio duro LY16, o metal de solda pode ser transformado em uma estrutura cristalina equiaxial fina.

3) Métodos de soldagem com aquecimento concentrado (como gás automático soldagem a arco de tungstênio) deve ser utilizado o máximo possível, assim como a seleção de parâmetros de processo de alta corrente e alta velocidade de soldagem.

4) Durante a montagem e a soldagem da estrutura de alumínio, a costura de solda não deve apresentar rigidez significativa. Devem ser adotadas medidas como soldagem segmentada, pré-aquecimento ou redução adequada da velocidade de soldagem.

5) A soldagem de topo com um chanfro e uma pequena folga deve ser usada o máximo possível, evitando juntas em forma de cruz e posicionamento e sequências de soldagem inadequados.

6) No final ou na interrupção da soldagem, a cratera deve ser prontamente preenchida antes de remover a fonte de calor para evitar rachaduras na cratera.

Durante a soldagem automática a arco de tungstênio a gás de ligas de alumínio, há vários poros de gás na superfície da solda, incluindo um grande número de microporos. A quantidade e o tamanho dos microporos aumentam com o número de camadas.

Os microporos ao longo da linha central da superfície da solda superam os da linha central no interior da solda. Quando a umidade atmosférica é alta, grandes poros contínuos de gás aparecem na linha central da segunda camada da superfície da solda. As características e as causas de formação de vários poros de gás na solda de alumínio são mostradas na Tabela 3.

Tabela 3: Características e causas de formação de várias porosidades em juntas de solda de alumínio

| Tipos de poros | Características dos poros | Causas da formação de porosidade |

| Poros da superfície | Localizado na superfície da costura de solda | Não limpar completamente a sujeira e a umidade dos lados do arame e do chanfro da solda, impurezas excessivas nos gases argônio e acetileno, velocidade de soldagem irregular e arco muito longo. |

| Poros dispersos | Tamanho pequeno (cerca de 0,5 mm ou menos), localizado na junta, no ponto de iniciação do arco e na superfície da costura de solda | Uso de arame de solda sujo ou que tenha sido deixado de lado por muito tempo e parâmetros de processo de soldagem excessivamente pequenos. |

| Poros densos localizados | Poros maiores do que os dispersos, frequentemente aparecendo na junta, com a parede interna da costura de solda aparecendo preta ou cinza-escura | Deterioração repentina do desempenho da proteção contra gases em determinadas áreas, permitindo que o nitrogênio e o oxigênio do ar invadam a poça de fusão. |

| Poro único grande | O diâmetro do poro é bastante grande, em torno de 3-4 mm | Soldagem em velocidade muito alta, resultando em baixa temperatura da poça de fusão e deficiências como penetração incompleta na raiz do cordão de solda. |

| Poros da cadeia radicular | O poro é grande, localizado na raiz da costura de solda | Não limpar completamente o filme de óxido na raiz e na borda da junta e a "ação de quebra do cátodo" do arco não atingir a raiz da junta. |

| Poros colunares | A profundidade do poro é bastante profunda e alongada, muitas vezes aparecendo no local do reparo | A fusão deficiente durante o reparo do defeito leva à formação de porosidade. |

As medidas para evitar a porosidade incluem:

1) Preparação para pré-soldagem

As fontes de hidrogênio podem ser fornecidas pela peça de trabalho, pelo arame de soldagem, pelo gás inerte, pela atmosfera industrial, pelo mecanismo de alimentação do arame, pelas luvas e pelas impressões das mãos dos operadores de soldagem. As principais fontes de hidrogênio são a umidade, a película de óxido hidratado e a contaminação por óleo. O teor de hidrogênio dos materiais e do arame de solda deve ser controlado para não exceder 0,4 ml por 100 g de metal.

A superfície da peça de trabalho deve ser submetida a uma limpeza mecânica ou química para remover a contaminação por óleo e a película de óxido hidratado. Após a limpeza, o chanfro e a área adjacente devem ser cobertos com tecido seco, limpo e que não solte fiapos ou fita de filme de polietileno para evitar contaminação posterior.

Se necessário, limpe o chanfro e a superfície do arame com um raspador limpo antes da soldagem e, em seguida, sopre argônio no chanfro com uma tocha de soldagem para soprar as aparas dentro do chanfro e, então, comece a soldar. Depois de limpar a superfície da peça de trabalho, o tempo de armazenamento antes da soldagem não deve exceder de 4 a 24 horas, caso contrário, será necessário limpá-la novamente.

O processo de preparação da superfície do fio de solda comum é o mesmo da peça de trabalho. O arame de solda polido pode ser usado para soldagem diretamente, sem qualquer limpeza. O tempo de armazenamento após a remoção do lacre do arame de soldagem é relaxado, mas ele não deve ser removido por muito tempo. O arame de solda não selado, mas inacabado, pode ser selado novamente e armazenado em um ambiente seco.

Tubulação de gás inerte: Deve-se adotar tubulação de aço inoxidável ou de cobre. A tubulação de politetrafluoroetileno rígido deve ser usada da extremidade da tubulação até a tocha de soldagem. As tubulações de borracha e resina de etileno não devem ser usadas devido à sua forte absorção de água. Certifique-se de que a tubulação de gás inerte (incluindo as juntas dos tubos) não tenha vazamentos; caso contrário, a atmosfera industrial úmida se infiltrará na tubulação sem pressão interna.

Como os tubos de água de resfriamento precisam ser conectados dentro da estrutura da tocha de solda, certifique-se de que as juntas dos tubos não apresentem vazamentos. Quando a umidade no ambiente do local é alta, a tubulação de gás pode ser soprada com argônio aquecido para remover a possível umidade aderida à parede do tubo. Uma placa de teste também pode ser usada para testes de soldagem a arco para verificar qualitativamente a pureza, o ponto de orvalho e o efeito protetor do gás inerte com base na aparência da solda e na largura da zona de atomização do cátodo, e também para remover o condensado na tocha de soldagem e no gasoduto.

Mecanismo de alimentação de arame: Não deve haver óleo ou contaminação por óleo no interior do mecanismo de alimentação de arame. A luva de alimentação de arame também deve usar tubulação de politetrafluoretileno, e o possível condensado aderido à parede da luva deve ser removido.

Ambiente do local: A temperatura na sala de produção de solda de alumínio e ligas de alumínio não deve exceder 25°C e a umidade relativa não deve exceder 50%. Se for difícil controlar o ambiente geral, considere a possibilidade de criar um ambiente local pequeno com ar condicionado ou desumidificação para as soldas dentro da oficina grande.

O local de trabalho de soldagem deve estar longe do corte, chapa metálicaO local de trabalho de soldagem é proibido de colocar itens diversos e deve manter o local limpo e organizado. O local de trabalho de soldagem é proibido de colocar itens diversos e deve manter o local limpo e arrumado.

O óleo, as marcas de mãos e as manchas de suor dos trabalhadores envolvidos na montagem e na soldagem contêm hidrocarbonetos, que também são fontes de hidrogênio. Ao entrar em contato, processar e soldar peças de alumínio, eles devem usar roupas brancas especiais de proteção para o trabalho. O objetivo de escolher roupas brancas é encontrar e remover facilmente a sujeira.

2) Projeto estrutural

Evite usar soldagem transversal, soldagem suspensa e juntas com pouca acessibilidade durante o projeto para evitar a quebra repentina do arco durante a soldagem, resultando em porosidade no ponto de quebra do arco. As juntas de soldagem devem ser propícias à soldagem automatizada para substituir a ignição do arco, a extinção do arco e a soldagem manual frequente. Sempre que o chanfro posterior puder ser implementado, ele pode ser projetado como um chanfro posterior em forma de V.

3) Pré-aquecimento da pré-soldagem

O pré-aquecimento da pré-soldagem para desacelerar a dissipação de calor é propício para diminuir a velocidade de resfriamento da poça de fusão, prolongando o tempo de existência da poça de fusão, facilitando o escape de bolhas de hidrogênio e reduzindo ou diminuindo a porosidade da solda. É uma medida eficaz para evitar a porosidade da solda durante a soldagem de posicionamento, a soldagem e a soldagem de reparo de estruturas de alumínio e ligas de alumínio.

O melhor método de pré-aquecimento é configurar o aquecimento por resistência no dispositivo de fixação ou o aquecimento local por infravermelho distante fora da solda. Para ligas recozidas de Al, Al-Mn e Al-Mg com w(Mg) menor que 5%, a temperatura de pré-aquecimento pode ser selecionada como 100~150°C. Para ligas de Al-Mg-Si, Al-Cu-Mg, Al-Cu-Mn e Al-Zn-Mg reforçadas por envelhecimento em solução, a temperatura de pré-aquecimento geralmente não excede 100°C. Para retardar a dissipação de calor, materiais com pequena condutividade térmica devem ser usados para fazer a fixação do molde (como aço) e a placa de apoio da solda (aço inoxidável ou liga de titânio).

4) Método de soldagem preferido

A soldagem AC TIG com eletrodo de tungstênio e a soldagem com arco curto de hélio com eletrodo de tungstênio DC EP têm um processo de arco estável, menos atmosfera ambiente misturada na coluna de arco e na poça de fusão, portanto, são menos sensíveis à porosidade da solda. Durante a soldagem AC TIG com eletrodo de tungstênio de onda quadrada e a soldagem a arco de plasma com ajuste não simétrico de polaridade e parâmetros, a atomização do cátodo é suficiente, e a porosidade e as inclusões podem ser excluídas durante a soldagem, além de serem menos sensíveis à porosidade da solda, e até mesmo soldas sem defeitos podem ser obtidas.

Durante a soldagem MIG, o processo de transição de gotículas é relativamente instável, a atmosfera ambiental inevitavelmente se mistura à área da coluna de arco, há mais hidrogênio derretido na poça de fusão, a velocidade de soldagem e a velocidade de resfriamento da poça de fusão são grandes, de modo que a sensibilidade à porosidade da solda é forte, e a transição de subjato e a soldagem de arame grosso devem ser selecionadas.

5) Parâmetros preferenciais do processo de soldagem

A redução da tensão do arco, o aumento da corrente de soldagem e a redução da velocidade de soldagem contribuem para a redução do teor de hidrogênio dissolvido na poça de fusão da solda, prolongando o tempo de existência da poça de fusão líquida, diminuindo a velocidade de resfriamento da poça de fusão, facilitando o escape das bolhas de hidrogênio e reduzindo a porosidade da solda.

6) Tecnologia de operação de soldagem

No início da soldagem e durante a soldagem de posição, a temperatura da peça de trabalho é baixa, a dissipação de calor é rápida, a velocidade de resfriamento da poça de fusão é grande e o local de soldagem é propenso à porosidade da solda. Deve-se usar uma placa de ignição de arco. Após a ignição do arco durante a soldagem de posição, há um pequeno atraso e, em seguida, a soldagem do arame de enchimento é realizada para evitar a penetração incompleta e a porosidade nesse local.

Durante a soldagem de face única, a porosidade da raiz é propensa a ocorrer na parte posterior da raiz da solda. É melhor implementar a soldagem de dupla face com chanfro posterior. Após a soldagem frontal, a limpeza da raiz posterior é realizada para remover a porosidade da raiz e as inclusões de filme de óxido e, em seguida, é realizada a soldagem de vedação posterior. Durante a soldagem de várias camadas, devem ser adotados canais de soldagem de camada fina.

Cada camada tem um volume menor de metal fundido na poça de fusão, o que favorece o escape de bolhas de hidrogênio.

Durante a soldagem de reparo, o local exato do defeito original deve ser detectado primeiro para garantir que o defeito seja completamente eliminado. É melhor providenciar uma perspectiva de raio X do processo imediatamente para verificar o grau de eliminação do defeito.

Durante a soldagem de reparo, a temperatura da solda é baixa, a solda de reparo é curta, a distância entre a ignição do arco e a extinção do arco é pequena, a operação de reparo é inconveniente, a velocidade de resfriamento da poça de fusão é grande e há tendência de ocorrência de porosidade.

Portanto, a dificuldade da soldagem de reparo é relativamente grande. Se necessário, pode ser realizado o pré-aquecimento local por radiação infravermelha distante.

Durante a soldagem manual a arco, a prevenção da porosidade da solda durante a soldagem e a soldagem de reparo depende muito das habilidades operacionais do soldador. O soldador deve ser bom em observar o processo de transformação do estado da poça de fusão da solda e a geração e escape de bolhas, e não deve buscar cegamente a alta velocidade de soldagem. Ele deve ser bom no uso de técnicas operacionais para mexer adequadamente para frente e para trás, o que é benéfico para o escape de bolhas.

Durante a soldagem automática, métodos mecânicos ou físicos apropriados podem ser usados para agitar a poça de fusão, como agitação ultrassônica, agitação eletromagnética, gás de troca de pulso (argônio, hélio), alimentação de arame por pulso etc.

Evitar a porosidade em soldas de alumínio e ligas de alumínio é um problema complexo. Na produção real, muitas vezes é necessário adotar medidas técnicas abrangentes em combinação com as condições de produção.

O chanfro pode ser feito mecanicamente ou por meio de métodos de chama, como o arco de plasma. A superfície processada deve ser lisa e livre de rachaduras, delaminação, inclusões de escória, rebarbas etc. Se o método de arco de plasma deixar resíduos, a superfície cortada deverá ser polida.

O arame de solda, a superfície do chanfro e uma área adjacente de 50 mm devem ser limpos, geralmente pelos seguintes métodos:

1) Solventes orgânicos, como a acetona, podem ser usados para remover óleo e graxa da superfície.

2) Métodos mecânicos ou químicos devem ser usados para remover as películas de óxido da superfície.

3) O arame de solda limpo e as peças de trabalho não devem ser contaminados antes da soldagem; caso contrário, a limpeza deve ser repetida. Em geral, a soldagem deve ser realizada dentro de 4 horas após a limpeza.

Método mecânico: O chanfro e as superfícies adjacentes podem ser raspados, limados ou fresados. Uma escova de arame de aço inoxidável (roda) com cerca de 0,2 mm de diâmetro pode ser usada para limpar essas superfícies até obter um brilho metálico. O arame de solda pode ser limpo com uma escova de arame de aço inoxidável ou papel de esmeril limpo.

Método químico: Deixe de molho em uma solução de 5%-10% NaOH a aproximadamente 70°C por cerca de 3 minutos, seguido de um enxágue. Em seguida, deixe de molho em uma solução de aproximadamente 30% HNO3 em temperatura ambiente por cerca de 2 minutos, seguido de um enxágue com água corrente e secagem a cerca de 100°C.

1) O alumínio e suas ligas possuem baixa resistência em altas temperaturas, enquanto o alumínio fundido apresenta excelente fluidez, resultando na flacidez dos metais de solda durante a soldagem. Para garantir a penetração sem colapso, as placas de apoio são frequentemente usadas para suportar a poça de fusão e os metais adjacentes durante a soldagem. Placas de grafite, placas de aço inoxidável ou placas de aço carbono podem ser usadas como placas de apoio.

Uma ranhura arqueada é cortada na superfície da placa de apoio para garantir a formação da solda no lado oposto. Ao soldar com uma placa de apoio, a ranhura não mantém uma borda cega, e a placa de apoio deve ser polida e limpa antes da soldagem. Deve-se tomar cuidado para garantir que a placa de apoio não derreta durante a soldagem.

2) Função dos anéis de revestimento de aço inoxidável

No processo de soldagem de tubos de liga de alumínio e magnésio de pequeno diâmetro, um anel de revestimento de aço inoxidável do tipo embutido pode ser usado dentro do tubo de liga de alumínio e magnésio antes da soldagem. Isso pode evitar efetivamente o colapso e o gotejamento do metal de solda, facilitando a formação da solda. Por outro lado, ele oferece proteção eficaz para a raiz da solda, reduz o grau de oxidação e minimiza a formação de defeitos de soldagem como porosidade e inclusões de escória.

3) Fabricação de anéis de revestimento de aço inoxidável

O anel de revestimento de aço inoxidável consiste em um anel de revestimento e um alumínio ranhurado. Primeiro, um anel de revestimento de liga de alumínio ranhurado é feito especialmente, e a tira de aço inoxidável é inserida em sua ranhura durante o uso. A tira de aço inoxidável normalmente tem 1.5 mm de espessura e 20 mm de largura.

4) Montagem de anéis de revestimento de aço inoxidável

A montagem e o posicionamento dos anéis de revestimento de aço inoxidável são mostrados na figura abaixo.

Antes da montagem do tubo, as impurezas, como manchas de óleo e óxidos no arame de solda, nas superfícies das ranhuras e em um raio de pelo menos 50 mm de cada lado, devem ser removidas com solventes orgânicos, como acetona e tetracloreto de carbono, ou com uma escova de aço inoxidável até que apareça um brilho metálico.

As soldas e o arame de solda limpos devem ser soldados em até 8 horas. Se esse período for excedido, devem ser tomadas medidas de proteção eficazes; caso contrário, a limpeza deve ser repetida.

Durante a montagem do tubo, as paredes internas devem ser niveladas, com o deslocamento atendendo aos seguintes requisitos:

Quando a espessura da parede do tubo for menor ou igual a 5 mm, o deslocamento deve ser menor ou igual a 0,5 mm;

Quando a espessura da parede do tubo for maior que 5 mm, o deslocamento deve ser menor ou igual a 10% da espessura da parede e não deve exceder 2 mm;

Durante o posicionamento do cordão de solda, devem ser usados o mesmo arame e o mesmo processo de soldagem da soldagem formal, e um soldador qualificado deve realizar a soldagem. As dimensões para o posicionamento do cordão de solda podem ser encontradas na Tabela 4-2.

| Diâmetro nominal | Localização e quantidade | Altura da costura de solda | Comprimento |

| ≤50 | Simétrico 2 pontos | Determinar com base na espessura da soldagem | 5-10 |

| >50~150 | 2~3 pontos distribuídos uniformemente | 5-10 | |

| >150~200 | Distribuição uniforme de 3 a 4 pontos | 10-20 |

Ao usar a soldagem manual a arco de tungstênio, o pré-aquecimento pode ser realizado para espessuras de soldagem entre 10 e 15 mm.

Dependendo do tipo de liga de alumínio, a temperatura de pré-aquecimento pode variar de 100 a 200°C, usando chama de oxi-acetileno, forno elétrico ou maçarico para o aquecimento. O pré-aquecimento pode reduzir a deformação e os defeitos de porosidade na solda.

1) Use fonte de alimentação de corrente alternada para soldagem manual a arco de tungstênio e fonte de corrente contínua para soldagem a arco de fusão.

2) A iniciação do arco deve ser feita na chapa de impacto e a terminação da solda longitudinal deve ser feita na chapa de extinção. Os materiais de ambas as placas devem ser os mesmos do material de base para evitar a formação de arco com fios, linhas de aterramento ou ferramentas de soldagem.

3) Empregue o método de soldagem rápida de alta corrente. A oscilação lateral do fio de solda não deve exceder três vezes o seu diâmetro.

4) A soldagem deve ser feita simetricamente. Para soldar do centro para fora, as soldas com grande retração devem ser feitas primeiro, e todo o caminho da solda deve ser concluído continuamente.

5) A extremidade do fio de solda na soldagem manual a arco de tungstênio não deve sair da zona de proteção.

6) Durante o processo de soldagem, deve-se prestar atenção à remoção de inclusões de óxido e outros defeitos entre as camadas de solda. A penetração deve ser garantida na raiz da solda de canto. Para a soldagem de lado duplo, a raiz da solda deve ser limpa para revelar o metal de solda da camada frontal. A cratera deve ser preenchida e o ponto de iniciação do arco deve ser completamente fundido.

Causas:

①Eletrodo de tungstênio fino

②Acendimento direto do arco com um eletrodo de tungstênio frio

③Contato de tungstênio (o eletrodo de tungstênio toca a peça de trabalho ou outros objetos)

Soluções:

Use uma placa de impacto e esmerilhe o eletrodo de tungstênio quando ele entrar em contato.

Causas:

①Al2O3 em um estado disperso que não pode ser distinguido geometricamente não afeta o desempenho

②O Al2O3 linear afeta o desempenho. As inclusões de Al2O3 tendem a se formar na raiz

Soluções:

①Remodelagem

②Triturar a raiz

③Quando o diâmetro do tubo for muito pequeno para ser retificado ou fundido novamente, use uma placa de apoio de aço inoxidável

Causas:

① Película de óxido no arame de solda e na superfície do material de base

②Vapor de água no gás argônio

③Vapor de água na mangueira da tocha de soldagem

④Fatores ambientais (tempo ventoso ou chuvoso)

Soluções:

Limpe o óleo e a película de óxido perto da ranhura do arame de solda e do material de base.

②Garanta a pureza do gás argônio. Use uma garrafa cheia ao soldar em posições planas ou suspensas e mantenha a mangueira de gás curta.

③Estenda o tempo de iniciação do arco e certifique-se de que a mangueira de gás não esteja vazando.

④Evite a construção em tempo chuvoso ou ventoso.

⑤Pré-aqueça quando a peça de trabalho for ≥15 mm, ou pré-aqueça na soldagem transversal quando δ≥10 mm.