Imagine tentar soldar um material tão forte que resiste ao desgaste, mas tão complicado que uma técnica inadequada pode levar a uma falha catastrófica. Esse é o desafio enfrentado na soldagem de aços temperados e revenidos. Neste artigo, você descobrirá as principais características desses materiais, os métodos e materiais de soldagem específicos necessários e dicas cruciais para tratamentos pré e pós-soldagem. Ao compreender esses princípios, você aprenderá a realizar soldas que mantenham a notável resistência e durabilidade do aço. Mergulhe de cabeça para dominar as complexidades da soldagem de aços temperados e revenidos.

Os aços de baixo carbono e baixa liga temperados e revenidos são caracterizados por sua alta resistência ao escoamento (450-980MPa), excelente ductilidade, tenacidade e resistência superior ao desgaste e à corrosão. Essas propriedades podem ser adaptadas por meio de ajustes precisos na composição da liga e processos otimizados de tratamento térmico para atender a requisitos específicos de aplicação.

A soldabilidade desses aços é geralmente superior à de seus equivalentes de médio carbono, principalmente devido ao seu menor teor de carbono equivalente (CE), que normalmente não excede 0,21%. Esse valor mais baixo de CE contribui para reduzir a suscetibilidade à rachadura induzida por hidrogênio e melhorar a soldabilidade geral. No entanto, para que a soldagem desses aços seja bem-sucedida, é necessário um entendimento completo de suas características exclusivas de soldagem, o desenvolvimento de procedimentos de soldagem adequados e a adesão estrita aos protocolos estabelecidos.

Os principais desafios de soldagem associados aos aços de baixo carbono temperados e revenidos incluem:

1. Suscetibilidade a trincas a frio: Apesar de sua melhor soldabilidade, esses aços continuam propensos a trincas a frio induzidas por hidrogênio, principalmente na zona afetada pelo calor (HAZ). A mitigação desse risco exige:

2. Redução da tenacidade na ZTA de grão grosso: o alto aporte de calor durante a soldagem pode levar ao engrossamento do grão na ZTA, o que pode comprometer a tenacidade. Isso pode ser resolvido por meio de:

3. Suscetibilidade a rachaduras a quente: Embora, em geral, sejam menos propensas a rachaduras a quente devido ao baixo teor de carbono e enxofre e às maiores proporções de manganês para enxofre, algumas composições ainda podem ser suscetíveis. As medidas preventivas incluem:

Para garantir resultados de soldagem bem-sucedidos, é fundamental:

As técnicas de soldagem mais comumente empregadas para aços de baixo carbono e baixa liga temperados e revenidos incluem soldagem a arco de metal blindado (SMAW), soldagem a arco de metal a gás (GMAW), soldagem a arco submerso (SAW) e soldagem a arco de tungstênio a gás (GTAW, também conhecida como soldagem TIG). Cada método oferece vantagens distintas, dependendo dos requisitos específicos da aplicação.

Ao utilizar esses processos de soldagem a arco com parâmetros de soldagem padrão, a taxa de resfriamento da junta soldada é relativamente rápida. Esse resfriamento acelerado resulta em propriedades mecânicas na zona afetada pelo calor (HAZ) de aços de baixo carbono e baixa liga temperados e revenidos que se aproximam das propriedades mecânicas do metal de base em sua condição temperada e revenida. Essa similaridade de propriedades é fundamental para manter a integridade estrutural e o desempenho do componente soldado.

Devido a essa resposta metalúrgica favorável, o tratamento térmico pós-soldagem (PWHT) normalmente não é necessário para esses aços quando soldados usando os métodos mencionados anteriormente. Essa eliminação do PWHT pode levar a uma economia significativa de tempo e custo nos processos de fabricação.

Para aplicações que exigem controle preciso sobre o aporte térmico e a geometria do cordão de solda, como na fabricação de vasos de pressão, o processo de soldagem a arco submerso com arame duplo de fenda estreita tem se mostrado altamente eficaz. Essa técnica avançada utiliza arames de enchimento finos e mantém um aporte térmico relativamente baixo, o que é particularmente benéfico para preservar a microestrutura cuidadosamente projetada dos aços temperados e revenidos. O aporte térmico reduzido minimiza a extensão da ZTA e ajuda a manter as propriedades mecânicas desejadas em toda a junta soldada.

Ao selecionar um método de soldagem para esses aços, as considerações devem incluir:

Ao soldar aços de baixo carbono temperados e revenidos, a seleção de materiais de soldagem geralmente segue o princípio de resistência igual e é semelhante à seleção para aços laminados a quente e normalizados. Devido à maior suscetibilidade à trinca a frio em aços de baixo carbono temperados e revenidos, o controle rigoroso do hidrogênio nos materiais de soldagem é fundamental.

O eletrodo de soldagem usado para aços de baixo carbono temperados e revenidos deve ser do tipo de baixo hidrogênio ou ultrabaixo hidrogênio. Antes da soldagem, os eletrodos devem ser secos de acordo com as condições de secagem especificadas pelo fabricante ou com as especificações do procedimento de soldagem.

Os eletrodos secos devem ser imediatamente armazenados em uma estufa de baixa temperatura e secos para acesso conveniente. A Tabela 5-11 apresenta exemplos de eletrodos de soldagem para soldagem com proteção arco metálico para soldagem, arames de enchimento para soldagem a arco de metal a gás e gases de proteção usados para aços de baixo carbono temperados e revenidos.

Tabela 5-11: Exemplos de seleção de materiais de soldagem para aços de baixo carbono temperados e revenidos

| Método de soldagem/Grau | Soldagem por arco de metal blindado (SMAW) | Soldagem por arco submerso (SAW) | Soldagem por arco de metal a gás (GMAW) | Soldagem por arco de metal blindado (SMAW) |

| 14MnMoVN | J707 J857 | H08Mn2MoA H08Mn2NiMoVA Em conjunto com o HJ350 H08Mn2NiMoA Em conjunto com o HJ250 | H08Mn2SiH08Mn2Mo | |

| 14MnMoNbB | J857 | H08Mn2MoA H08Mn2NiCrMoA HJ350 | H10Mn2MoA H08Mn2Ni2CrMoA Em conjunto com HJ360HJ431 | |

| WCF-62 | Novo 607CF CHE62CF(L) | H08MnSiMo Série Mn-Ni-Mo |

(1) Preparação para pré-soldagem

A preparação pré-soldagem envolve três aspectos: preparação de ranhura de soldatratamento de secagem de materiais de soldagem e pré-aquecimento.

1) Preparação da ranhura de soldagem

Projeto adequado da junta, bom processamento da ranhura, montagem e qualidade da soldagem são essenciais para garantir o excelente desempenho dos aços de baixo carbono e baixa liga temperados e revenidos. Ao projetar a junta, deve-se levar em consideração a conveniência das operações de soldagem e as inspeções pós-soldagem.

O posicionamento incorreto das soldas pode causar defeitos, como mudanças bruscas na seção transversal, penetração incompleta, falta de fusão, rebaixamento e protrusão da solda, além de causar concentração de tensão.

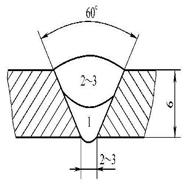

Em geral, uma junta de topo é mais adequada do que uma junta de filete pois a última tem um fator de concentração de tensão mais alto e um efeito de entalhe significativo. Além disso, as juntas de topo são mais convenientes para testes radiográficos ou ultrassônicos. As ranhuras em forma de U ou V são preferíveis, e as ranhuras em forma de V duplo ou U duplo podem ser usadas para reduzir a tensão de soldagem.

As ranhuras para aços de baixo carbono e baixa liga temperados e revenidos podem ser cortadas por corte a gásA camada endurecida na borda do corte deve ser eliminada por meio de aquecimento ou processamento mecânico. Quando a espessura da chapa for inferior a 100 mm, não é necessário pré-aquecimento antes do corte. Para espessuras de chapa ≥ 100 mm, o pré-aquecimento a 100-150 °C deve ser realizado antes do corte. Para aços com níveis de severidade mais altos, o corte mecânico ou corte a arco plasma é preferível.

2) Os materiais de soldagem devem ser secos de acordo com os requisitos especificados

3) Pré-aquecimento

Para evitar rachaduras a frio, o pré-aquecimento geralmente é necessário ao soldar aços de baixo carbono e baixa liga temperados e revenidos. Em geral, uma temperatura relativamente baixa temperatura de pré-aquecimento (≤200°C) é usada para soldar aços de baixo carbono e baixa liga temperados e revenidos. Quando a temperatura de pré-aquecimento é muito alta, ela não é necessária para evitar rachaduras a frio e pode levar a uma fragilização significativa na zona afetada pelo calor. A temperatura mínima de pré-aquecimento e a temperatura de interpasse para vários aços de baixo carbono e baixa liga temperados e revenidos estão listadas na Tabela 5-12.

| Espessura da placa (mm) Grau | <13 | 13~16 | 16~19 | 19~22 | 22~25 | 25~35 |

| 145MnMoNbB | – | 100~150 | 150~200 | 150~200 | 200~250 | 200~250 |

| 15MnMoVN | – | 50~100 | 100~150 | 150~200 | 150~200 | 150~200 |

(2) Entrada de calor de soldagem e Técnica de soldagem

O aporte térmico de soldagem não afeta apenas o desempenho da zona afetada pelo calor, mas também afeta o desempenho do metal de solda. Para muitos metais de solda, é necessária uma estrutura de ferrita em forma de agulha para obter uma combinação de resistência e tenacidade, e essa estrutura só pode ser obtida em condições de resfriamento relativamente rápido. Para evitar a entrada excessiva de calor, não é recomendável usar eletrodos de soldagem ou arames de enchimento de grande diâmetro.

Sempre que possível, deve-se usar cordões de solda estreitos e de múltiplos passes em vez de usar a técnica de oscilação, pois isso não só melhora a resistência da zona afetada pelo calor e do metal de solda, mas também reduz o risco de contaminação. distorção de solda. Goivagem com arco de carbono pode ser usado para limpar a raiz da solda, mas é necessário um controle rigoroso da entrada de calor. Após a goivagem com arco de carbono, a superfície goivada deve ser adequadamente retificada e limpa antes da soldagem.

Após a soldagem de uma junta de topo, é necessário esmerilhar a altura excessiva para garantir um nível suficiente de resistência à fadiga da junta. As juntas em filete tendem a ter concentração de tensão, o que reduz a resistência à fadiga. Esmerilhamento mecânico, refusão TIG ou martelo descascamento na ponta da solda de filete pode melhorar a resistência à fadiga das juntas de filete, mas as técnicas adequadas de esmerilhamento, refusão ou peening devem ser selecionadas.

(3) Tratamento térmico pós-soldagem

A maioria dos produtos de baixo carbono e baixa liga aço temperado e revenido os componentes soldados são usados na condição de soldados, a menos que as condições a seguir exijam tratamento térmico pós-soldagem:

1) Resistência insuficiente do aço após a soldagem ou o trabalho a frio.

2) A usinagem de alta precisão é necessária após a soldagem, e a estabilidade dimensional da estrutura deve ser garantida.

3) O estrutura soldada está sujeito à corrosão sob tensão.

No tratamento térmico pós-soldagem de muitos aços temperados e revenidos de baixa liga e baixo carbono endurecidos por precipitação, podem ocorrer trincas de alívio de tensão na zona afetada pelo calor. Para evitar a formação de trincas por alívio de tensão, medidas como a redução da recozimento temperatura, o pré-aquecimento adequado ou o tratamento térmico pós-soldagem devem ser realizados durante a soldagem.

(1) Desempenho de aços de médio carbono temperados e revenidos

Os aços de médio carbono temperados e revenidos têm uma maior teor de carbono (geralmente variando de wC=0,25% a 0,50%) e contêm vários elementos de liga, como Mn, Si, Cr, Ni, Mo e B, V, Ti, Al, etc., para garantir a temperabilidade e evitar a fragilidade da têmpera. Esses aços apresentam excelentes propriedades abrangentes nas condições de têmpera e revenimento, com rendimentos que variam de 880 a 1176 MPa.

No entanto, a temperabilidade desses aços é relativamente alta, o que afeta as características de soldagem. 40Cr é um aço cromado temperado e revenido amplamente utilizado, conhecido por suas boas propriedades mecânicas e alta temperabilidade. Ele tem alta resistência à fadiga e é comumente usado na fabricação de componentes importantes que operam sob cargas alternadas, como engrenagens e eixos encontrados durante a soldagem.

Os aços 35CrMoA e 35CrMoVA pertencem à classe Aço Cr-Mo que são aços de médio carbono temperados e revenidos com boa combinação de resistência e tenacidade. Esses aços são usados principalmente na fabricação de impulsores de turbinas a gás, eixos principais e rotores de geradores, entre outros.

(2) Características de soldagem de aços de médio carbono temperados e revenidos

Os aços temperados e revenidos de médio carbono têm características de soldagem diferentes em comparação com os aços temperados e revenidos de baixa liga e baixo carbono. Após a soldagem, a microestrutura temperada dos aços de médio carbono temperados e revenidos é dura e quebradiça. martensita. Eles são altamente sensíveis a trincas a frio e, se não forem submetidos a tratamento térmico pós-soldagem, o desempenho da zona afetada pelo calor pode não atender aos requisitos do metal de base original.

Portanto, esses aços são geralmente soldados no estado recozido, e o tratamento de têmpera e revenimento pós-soldagem é necessário para obter juntas soldadas uniformemente com o desempenho desejado.

No entanto, em alguns casos, a soldagem no estado temperado e revenido é necessária, e a deterioração do desempenho da zona afetada pelo calor nesses casos é difícil de resolver. A aplicação de aços de médio carbono temperados e revenidos em estruturas soldadas não é tão difundida quanto a de aços laminados a quente e normalizados e a de aços de baixo carbono temperados e revenidos.

1) Fragilização e amolecimento na zona afetada pelo calor

Devido ao maior teor de carbono e aos vários elementos de liga nos aços de médio carbono temperados e revenidos, a temperatura inicial (ponto Ms) para a transformação de austenita para martensita é relativamente baixo durante o resfriamento rápido. Isso resulta na formação de martensita de alta dureza na zona afetada pelo calor, levando à fragilização.

Se o aço for soldado no estado temperado e revenido sem tratamento de têmpera subsequente, a zona afetada pelo calor será aquecida a uma temperatura acima da temperatura de têmpera, resultando em uma zona de amolecimento com menor resistência e dureza em comparação com o metal base. Essa zona de amolecimento pode se tornar uma área fraca que reduz a resistência da junta.

2) Rachaduras de solda

Os aços de médio carbono temperados e revenidos têm alta suscetibilidade a trincas a quente e a frio, e é necessário tomar medidas para eliminar seus fatores contribuintes.

A zona afetada pelo calor dos aços de médio carbono temperados e revenidos é propensa à formação de martensita dura e quebradiça. Eles são altamente sensíveis a trincas a frio induzidas por hidrogênio.

Para evitar a ocorrência de trincas a frio induzidas por hidrogênio durante a soldagem de aços de médio carbono temperados e revenidos, é importante usar materiais e processos de soldagem com baixo ou ultrabaixo teor de hidrogênio. Pré-aquecimento antes da soldagem e o tratamento térmico pós-soldagem oportuno são comumente usados para evitar rachaduras a frio.

Devido ao alto teor de carbono e elemento de liga Em aços de médio carbono temperados e revenidos, há uma ampla faixa de temperatura entre as temperaturas solidus e liquidus durante a solidificação do banho de solda.

Isso leva a uma tendência significativa de rachaduras de solidificação. Para evitar a formação de trincas de solidificação, recomenda-se usar materiais de soldagem com baixo teor de carbono, baixo teor de enxofre e baixo teor de fósforo. Em termos de técnica de soldagem, deve-se prestar atenção ao preenchimento total da cratera do arco.

Os métodos de soldagem comumente usados para aços de médio carbono temperados e revenidos incluem soldagem com gás inerte de tungstênio (TIG) ou arco de hélio, soldagem com arco de metal a gás (GMAW), soldagem com arco submerso (SAW), soldagem com arco de metal blindado (SMAW) e resistência soldagem por pontos.

A soldagem com gás inerte de tungstênio (TIG) ou com arco de hélio proporciona um baixo teor de hidrogênio na solda e é adequada para a soldagem de componentes finos e altamente restritos. A GMAW pode usar gases de proteção, como CO2, Ar+CO2 ou Ar+O2. A GMAW produz soldas com baixo teor de hidrogênio, o que ajuda a reduzir a possibilidade de trincas a frio em aços de médio carbono temperados e revenidos.

O SAW é comumente usado para componentes que passam por tratamento de têmpera pós-soldagem. É importante selecionar a combinação adequada de arame e fluxo, usando fluxos neutros ou levemente básicos para garantir que o metal de solda pós-soldagem tratado termicamente tenha resistência, ductilidade e tenacidade satisfatórias.

Atualmente, o SMAW é o método de soldagem mais usado para aços de médio carbono temperados e revenidos. Eletrodos de baixo hidrogênio ou de hidrogênio ultrabaixo devem ser selecionados para SMAW. Vários eletrodos recomendados estão listados na Tabela 5-13.

1) Preparação das ranhuras: As ranhuras de soldagem para aços de médio carbono temperados e revenidos devem ser usinadas usando métodos mecânicos para garantir a precisão da montagem e evitar a formação de microestrutura temperada causada por corte térmico. Antes da soldagem, o metal de base e os materiais de soldagem devem ser completamente limpos.

2) Secagem dos eletrodos e do fluxo: os eletrodos e o fluxo devem ser bem secos antes do uso, e devem ser tomadas medidas para evitar a absorção de umidade durante o processo de secagem. processo de soldagem.

3) Pré-aquecimento: Para evitar rachaduras a frio induzidas por hidrogênio, com exceção de cascas de paredes finas e outros componentes soldados com baixa restrição e estruturas simples, o pré-aquecimento é geralmente necessário ao soldar aços de médio carbono temperados e revenidos. A temperatura de pré-aquecimento e a temperatura de interpasse podem ser controladas entre 250 e 300°C.

(2) Determinação da entrada de calor de soldagem e da técnica de soldagem

Recomenda-se o uso de parâmetros de aporte térmico mais baixos para a soldagem de aços de médio carbono temperados e revenidos. O alto aporte térmico resultará em uma zona afetada pelo calor ampla e de granulação grossa, aumentando a tendência de fragilização. O alto aporte de calor também aumenta a possibilidade de trincas térmicas na solda e na zona afetada pelo calor. Para componentes soldados no estado temperado e revenido sem tratamento de revenimento subsequente, o alto aporte de calor aumentará o grau de amolecimento na zona afetada pelo calor.

(3) Tratamento térmico pós-soldagem

Para evitar rachaduras a frio induzidas por hidrogênio, o tratamento térmico pós-soldagem deve ser realizado em tempo hábil. Se for difícil realizar um tratamento de têmpera imediato, pode-se fazer um recozimento intermediário ou manter uma temperatura acima da temperatura de pré-aquecimento para eliminar o hidrogênio difundido e amolecer a zona afetada pelo calor. O recozimento intermediário também ajuda a aliviar a tensão.

1) Uma empresa fabrica um trocador de calor de absorção rica/limpa, cujo material principal é o 16MnR. O cordão de solda longitudinal do casco é uma junta de topo com uma ranhura assimétrica em forma de X. A soldagem por arco submerso é usada, e o procedimento específico de soldagem é mostrado na Tabela 5-14.

| Cartão de processo de soldagem para juntas | Número | ||

Diagrama de juntas | Material de base Material | 16MnR | 16MnR |

| Espessura do material de base | 14 mm | 14 mm | |

| Posição de soldagem | Soldagem plana | ||

| Técnica de soldagem | Soldagem reta, soldagem de múltiplos passes | ||

| Temperatura de pré-aquecimento | Temperatura ambiente | ||

| Temperatura da camada intermediária | ≤150℃ | ||

| Sequência de soldagem | |

| 1 | Verificar as dimensões da ranhura e a qualidade da superfície |

| 2 | Limpe a ranhura e a área circundante de óleo e outras sujeiras |

| 3 | Realize a soldagem por pontos usando o processo de soldagem da primeira camada pelo lado de fora, com um comprimento de 30 a 50 mm |

| 4 | Soldar as camadas internas 1-4 |

| 5 | Esmerilhe a passagem da raiz por meio de goivagem com arco de carbono a partir do exterior, seguida de esmerilhamento com um rebolo |

| 6 | Soldar as camadas externas de 5 a 7 |

| 7 | Limpe a escória e os respingos após a soldagem |

| 8 | Realizar inspeção visual |

| 9 | Realizar testes não destrutivos |

Parâmetros de especificação de soldagem

| Passes | Método de soldagem | Grau do material de soldagem | Especificação do material de soldagem | Tipos de corrente e polaridade | Corrente de soldagem (ampere) | Tensão do arco (Volt) | Velocidade de soldagem (mm/por passagem) | Observações |

| 1 | SMAW | J507 | Φ4.0 | DCEP | 150~180 | 22~24 | 150~200 | |

| 2~7 | SMAW | J507 | Φ5.0 | DCEP | 180~210 | 22~24 | 160~220 |

3) Para o mesmo equipamento mencionado acima, a costura de solda entre o cabeçote grande e o cabeçote interno é uma junta de canto. O material é 16MnR com uma espessura de 82,5 mm e 38 mm. Ele requer uma ranhura em forma de K e se enquadra na categoria de espessura média soldagem de chapas.

A temperatura de pré-aquecimento para a área de soldagem e suas proximidades deve ser de 100 ℃. A temperatura da camada intermediária durante o processo de soldagem deve ser mantida entre 100 e 250 ℃. Após a soldagem, ele precisa ser aquecido a 620°C e mantido por 2 horas para o tratamento de recozimento de alívio de tensão. Consulte a Tabela 5-16 para obter detalhes específicos do processo de soldagem.

Tabela 5-16: Cartão de processo de soldagem para junta de canto com ranhura em forma de K

| Cartão de processo de soldagem para juntas | Número | ||

Diagrama de juntas  | Material de base Material | 16MnR | 16MnR |

| Espessura do material de base | 82,5 mm | 38 mm | |

| Posição de soldagem | Soldagem plana | ||

| Técnica de soldagem | Soldagem reta, soldagem de múltiplos passes | ||

| Temperatura de pré-aquecimento | 100℃ | ||

| Temperatura da camada intermediária | ≤100~250℃ | ||

| Sequência de soldagem | |

| 1 | Verificar as dimensões da ranhura e a qualidade da superfície |

| 2 | Limpe a ranhura e a área circundante de óleo e outras sujeiras |

| 3 | Realize a soldagem por pontos usando o processo de soldagem da primeira camada pelo lado de fora, com um comprimento de 30 a 50 mm |

| 4 | Soldar as camadas internas 1-6 |

| 5 | Esmerilhe a passagem da raiz por meio de goivagem com arco de carbono a partir do exterior, seguida de esmerilhamento com um rebolo |

| 6 | Soldar camadas externas 7-16 |

| 7 | Limpe a escória e os respingos após a soldagem |

| 8 | Realizar inspeção visual |

| 9 | Realizar testes não destrutivos |

| 10 | Realizar tratamento térmico pós-soldagem |

Parâmetros de especificação de soldagem

| Passes | Método de soldagem | Grau do material de soldagem | Especificação do material de soldagem | Tipos de corrente e polaridade | Corrente de soldagem (ampere) | Tensão do arco (Volt) | Velocidade de soldagem (mm/por passagem) | Observações |

| 1 | SMAW | J507 | 1.0 | DCEP | 150~180 | 22~24 | 150~200 | |

| 2~16 | SMAW | J507 | 5.0 | DCEP | 180~210 | 22~24 | 160~220 |

4) Uma fábrica de máquinas químicas está produzindo um tanque de armazenamento de cloro líquido. O material principal é o 16MnDR com uma espessura de 22 mm. A costura de solda é para o fechamento do corpo cilíndrico, usando uma junta de topo com uma ranhura assimétrica em forma de X.

O processo de soldagem envolve uma combinação de soldagem a arco de metal blindado (SMAW) e soldagem a arco submerso (SAW). Após a soldagem, é necessário um tratamento térmico a 620 ℃ por 1 hora para eliminar a tensão. Consulte a Tabela 5-17 para obter detalhes específicos do processo de soldagem.

Tabela 5-17: Cartão de processo de soldagem para junta de topo com ranhura em forma de X assimétrica

| Cartão de processo de soldagem para juntas | Número | ||

Diagrama de juntas | Material de base Material | 16MnDR | 16MnDR |

| Espessura do material de base | 22 mm | 22 mm | |

| Posição de soldagem | Soldagem plana | ||

| Técnica de soldagem | Passe de solda reto | ||

| Temperatura de pré-aquecimento | Temperatura ambiente | ||

| Temperatura da camada intermediária | ≤150℃ | ||

| Tratamento térmico pós-soldagem | 620℃,1h | ||

Sequência de soldagem

| 1 | Verificar as dimensões da ranhura e a qualidade da superfície, superfície da ranhura 100% teste de partículas magnéticas (MT) |

| 2 | Limpe a ranhura e a área circundante de óleo e outras sujeiras |

| 3 | Realize a soldagem por pontos usando o processo de soldagem da primeira camada pelo lado de fora, com um comprimento de 30 a 50 mm |

| 4 | Soldar as camadas internas 1-4 |

| 5 | Esmerilhe a passagem da raiz por meio de goivagem com arco de carbono a partir do exterior, seguida de esmerilhamento com um rebolo |

| 6 | Soldar camadas externas de 5 a 6 |

| 7 | Limpe a escória e os respingos após a soldagem |

| 8 | Realizar inspeção visual |

| 9 | Realizar testes não destrutivos |

| 10 | Realizar tratamento térmico pós-soldagem |

Parâmetros de especificação de soldagem

| Passes | Método de soldagem | Grau do material de soldagem | Especificação do material de soldagem | Tipos de corrente e polaridade | Corrente de soldagem (ampere) | Tensão do arco (Volt) | Velocidade de soldagem (mm/por passagem) | Observações |

| 1 | SMAW | J507GR | 4.0 | DCEP | 140~170 | 22~24 | 150~200 | |

| 2~4 | SMAW | J507GR | 5.0 | DCEP | 170~200 | 22~24 | 200~250 | |

| 5~6 | SERRAGEM | H10MN2 SJ101 | 4.0 | DCEP | 600~650 | 32~36 | 24~28m/h |

5) Conforme mencionado anteriormente, para a costura de solda entre o flange do bocal superior e o tubo do tanque de armazenamento de cloro líquido, é necessária uma junta de topo com solda de um lado e formação de dois lados.

A soldagem com gás inerte de tungstênio (TIG) é usada para a vedação traseira e a soldagem com arco de metal blindado (SMAW) é usada para o preenchimento e a cobertura. A ranhura é em forma de V sem uma borda cega. Após a soldagem, é realizado um tratamento de alívio de tensão. Consulte a Tabela 5-18 para obter detalhes sobre o processo de soldagem.

| Cartão de processo de soldagem para juntas | Número | |||

Diagrama de juntas | Material de base Material | 16MnD | 16MnD | |

| Espessura do material de base | 6 mm | 6 mm | ||

| Posição de soldagem | Soldagem plana | |||

| Técnica de soldagem | Passe de solda reto | |||

| Temperatura de pré-aquecimento | Temperatura ambiente | |||

| Temperatura da camada intermediária | ≤150℃ | |||

| Tratamento térmico pós-soldagem | 620℃,1h | |||

| Diâmetro do eletrodo de tungstênio (mm) | Φ2.5 | Gás de proteção | Ar | |

| Diâmetro do bocal (mm) | Φ16 | Vazão de gás (L/min) | 10 | |

| Sequência de soldagem | |

| 1 | Verificar as dimensões da ranhura e a qualidade da superfície, superfície da ranhura 100% teste de partículas magnéticas (MT) |

| 2 | Limpe a ranhura e a área circundante de óleo e outras sujeiras |

| 3 | Realize a soldagem por pontos usando o processo de soldagem da primeira camada a partir do exterior, com um comprimento de 5 a 10 mm |

| 4 | Soldar as camadas internas 1-3 |

| 5 | Realizar inspeção visual |

| 6 | Realizar testes não destrutivos |

| 7 | Realizar tratamento térmico pós-soldagem |

Parâmetros de especificação de soldagem

| Passes | Método de soldagem | Grau do material de soldagem | Especificação do material de soldagem | Tipos de corrente e polaridade | Corrente de soldagem (ampere) | Tensão do arco (Volt) | Velocidade de soldagem (mm/por passagem) | Observações |

| 1 | GTAW | H10MnSi | 2.5 | DCEN | 80~120 | 10~12 | 50~80 | |

| 2~3 | SMAW | J507GR | 4.0 | DCEP | 140~170 | 22~24 | 140~180 |

Uma determinada empresa está fabricando as pernas móveis de um guindaste de carro, com material HQ80C. Ela usa uma mistura de gás de proteção de argônio e um arame de solda H08MnNi2MoA. Consulte a Tabela 5-19 para obter os detalhes do processo de soldagem.

| Cartão de processo de soldagem para juntas | Número | ||

Diagrama de juntas | Material de base Material | HQ80C | HQ80C |

| Espessura do material de base | 16 mm | 12 mm | |

| Posição de soldagem | Soldagem plana | ||

| Técnica de soldagem | Passe de solda reto | ||

| Temperatura de pré-aquecimento | 100~125℃ | ||

| Temperatura da camada intermediária | 100~125℃ | ||

| Gás de proteçãoTaxa de fluxo de gás (L/min) | Ar+CO2(20%) | ||

| Gás de proteçãoTaxa de fluxo de gás (L/min) | 10~15 | ||

| Sequência de soldagem | |

| 1 | Verificar as dimensões da ranhura e a qualidade da superfície |

| 2 | Antes da montagem, faça um tratamento de jateamento para remover incrustações de óxido, óleo e outras sujeiras da superfície do chapa de aço, sulco e arredores |

| 3 | Realize a soldagem por pontos usando o processo de soldagem da primeira camada para posicionamento, com um comprimento de 30 a 50 mm |

| 4 | Solde as 4 soldas do canto interno, limpando a raiz do lado de fora até que a solda do canto interno fique exposta e, em seguida, solde as soldas do canto externo |

| 5 | Após a soldagem, esmerilhe as soldas e limpe a escória e os respingos |

| 6 | Realizar inspeção visual |

Parâmetros de especificação de soldagem

| Passes | Método de soldagem | Grau do material de soldagem | Especificação do material de soldagem | Tipos de corrente e polaridade | Corrente de soldagem (ampere) | Tensão do arco (Volt) | Velocidade de soldagem (mm/por passagem) |

| 1 | MAW | H08MnNi2MoA | l.2 | DCEN | 120~150 | 18~22 | |

| 2~4 | MAW | H08MnNi2MoA | 1.2 | DCEN | 140~170 | 22-24 |

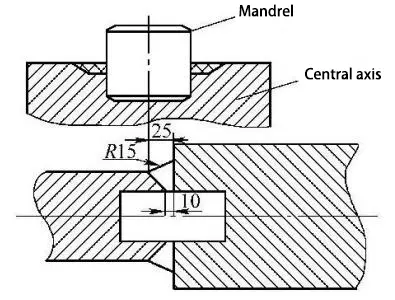

Reparo de um eixo quebrado em um laminador, soldando o núcleo do eixo ao eixo intermediário. O material é 37SiMn2MoV (semelhante ao 42CrMo) e é soldada usando o processo de soldagem a arco de metal blindado (SMAW). O eletrodo de soldagem usado é o J607Ni. Consulte os detalhes do processo de soldagem na tabela.

| Cartão de processo de soldagem para juntas | Número | ||

Diagrama de juntas | Material do material de base: 37SiMn2MoV (semelhante ao 42CrMo) | 37SiMn2MoV | 37SiMn2MoV |

| Posição de soldagem: Núcleo do eixo para o eixo intermediário | Soldagem plana | ||

| Técnica de soldagem: Soldagem por arco de metal blindado (SMAW) | Soldagem plana | ||

| Temperatura de pré-aquecimento: De acordo com as especificações do procedimento de soldagem | Passe de solda reto, vários passes com várias camadas Soldagem por pressão | ||

| Temperatura da camada intermediária: De acordo com as especificações do procedimento de soldagem | 300℃, em um intervalo de 300 mm da área de soldagem | ||

| Tratamento térmico pós-soldagem: De acordo com as especificações do procedimento de soldagem | 300-400℃ | ||

| Sequência de soldagem | |

| 1 | Verificar as dimensões da ranhura e a qualidade da superfície, superfície da ranhura 100% teste de penetração (PT) |

| 2 | Limpe a ranhura e a área circundante de óleo e outras sujeiras |

| 3 | Insira o núcleo do eixo no eixo intermediário e, em seguida, coloque-o em um forno de aquecimento do tipo poço para pré-aquecimento |

| 4 | Durante a soldagem, certifique-se de que a espessura de cada camada de metal depositado seja inferior a 2 mm |

| 5 | Realizar inspeção visual |

| 6 | Realize o tratamento de remoção de hidrogênio a 350℃~400℃ por 2 horas. Após um tempo de isolamento suficiente, envolva a área dentro de 300 mm da solda com uma manta de isolamento |

| 7 | Após o resfriamento, realize o teste de líquido penetrante na solda e no material de base ao redor, sem defeitos na superfície. Depois de passar pela inspeção, processe a extremidade do eixo central, monte e aperte após o resfriamento. Aplique um pré-aquecimento uniforme na área dentro de 300 mm da solda, aumentando a temperatura para 300°C. Os requisitos de soldagem permanecem os mesmos mencionados acima |

| 8 | Realize o tratamento de remoção de hidrogênio, seguindo o mesmo procedimento anterior |

| 9 | Realizar tratamento para alívio do estresse |

| 10 | Realizar testes de PT e UT |

Parâmetros de especificação de soldagem

| Passes | Método de soldagem | Grau do material de soldagem | Especificação do material de soldagem | Tipos de corrente e polaridade | Corrente de soldagem (ampere) | Tensão do arco (Volt) | Velocidade de soldagem (mm/por passagem) | Observações |

| 1 | SMAW | J607Ni | Φ4.0 | DCEP | 140~170 | 22~25 | 160~200 | |

| 2~3 | SMAW | J607Ni | Φ5.0 | DCEP | 170~200 | 22~25 | 180~220 |