Você já se perguntou como a qualidade da soldagem afeta a confiabilidade dos produtos eletrônicos? Na soldagem, até mesmo uma pequena falha pode levar a falhas significativas. Este artigo explora os principais padrões e métodos de inspeção para garantir a qualidade da soldagem, abrangendo aspectos como integridade elétrica e mecânica, aparência e técnicas de inspeção. Ao final, você entenderá como identificar e evitar defeitos comuns de soldagem, garantindo montagens eletrônicas robustas e confiáveis. Mergulhe de cabeça e descubra como o domínio desses padrões pode proteger seus produtos contra dispendiosas falhas de funcionamento.

A soldagem é um processo tecnológico importante na montagem de produtos eletrônicos e é um estágio fundamental na fabricação deles.

Ela é amplamente usada na experimentação, no ajuste e na produção de produtos eletrônicos e constitui uma carga de trabalho substancial. A qualidade da soldagem influencia diretamente a qualidade do produto.

A maioria das falhas em produtos eletrônicos, além dos problemas com os componentes, deve-se principalmente à má qualidade qualidade da soldagem. Portanto, o domínio de habilidades proficientes de operação de soldagem é essencial para a qualidade do produto.

Os requisitos de qualidade para os pontos de solda devem incluir bom contato elétrico, contato mecânico robusto e aparência estética.

O aspecto mais importante para garantir a qualidade do ponto de solda é evitar juntas de solda fria.

A soldagem é o principal meio de realizar fisicamente conexões elétricas em circuitos eletrônicos. As conexões de solda não são obtidas por pressão, mas pela formação de uma camada de liga sólida durante o processo de soldagem. processo de soldagem para atingir o objetivo da conexão elétrica.

Se a solda estiver apenas empilhada na superfície das peças soldadas ou se apenas uma pequena parte formar uma camada de liga, pode ser difícil detectar qualquer problema com o ponto de solda durante os testes iniciais e a operação.

Esse ponto de solda pode passar corrente em curto prazo, mas, com mudanças nas condições e com o passar do tempo, a camada de contato se oxida, se separa e cria circuitos intermitentes ou que não funcionam.

A observação da parte externa do ponto de solda ainda pode parecer boa, o que é uma grande preocupação durante o uso de instrumentos eletrônicos e um problema que deve ser levado a sério durante a fabricação do produto.

A soldagem não serve apenas para fins de conexão elétrica, mas também para fixar componentes e garantir a conexão mecânica. Para garantir que as peças soldadas não caiam ou se soltem quando submetidas a vibrações ou impactos, os pontos de solda devem ter resistência mecânica adequada.

Em geral, isso pode ser feito dobrando os terminais de chumbo dos componentes a serem soldados e, em seguida, realizando a soldagem.

A liga de chumbo-estanho, usada como material de solda, tem resistência relativamente baixa, sendo que a resistência à tração dos materiais de solda de chumbo-estanho comumente usados é de cerca de 3-4,7 kg/cm2, apenas 10% do aço comum.

Para aumentar a resistência, é necessária uma área de conexão suficiente. Se for uma junta de solda fria com a solda simplesmente empilhada na almofada de solda, ela não terá nenhuma resistência.

Um bom ponto de solda requer uma quantidade adequada de solda, tem um brilho metálico, não apresenta picos ou pontes e não danifica a camada de isolamento do fio ou dos componentes adjacentes. Uma boa aparência reflete a qualidade da soldagem.

Observação: A presença de um brilho metálico indica que o produto é adequado. temperatura de soldagem e a formação de uma camada de liga, que não é apenas um requisito para a aparência estética.

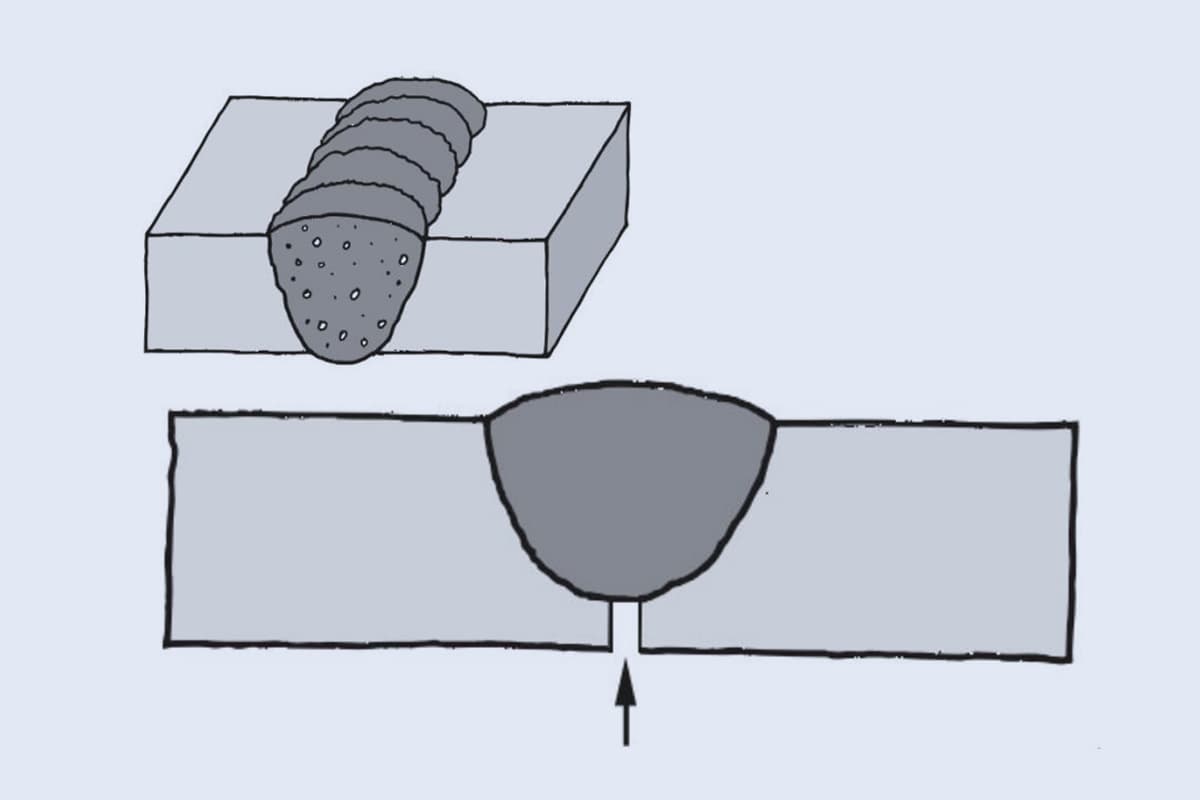

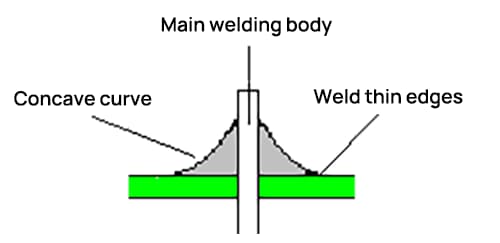

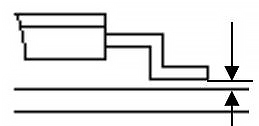

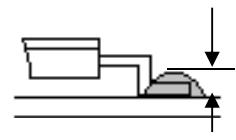

A aparência de um ponto de solda típico é mostrada na Figura 1, com as seguintes características comuns:

Além da inspeção visual (ou do uso de uma lupa ou de um microscópio) para verificar se o ponto de solda atende aos padrões acima, a inspeção da qualidade da solda também inclui o seguinte: falta de soldas; solda pontiaguda; curtos-circuitos induzidos por solda entre os fios (ou seja, "ponte"); danos ao isolamento do fio e do componente; modelagem do fio; respingos de solda.

Durante a inspeção, além das verificações visuais, são usados métodos como toque, apalpação com pinça e tração do fio para verificar se há defeitos, como quebra do fio e descascamento da almofada.

A inspeção visual envolve a verificação da qualidade da soldagem de uma perspectiva externa para identificar quaisquer defeitos no ponto de solda.

O conteúdo principal da inspeção visual inclui:

1. Se há soldas faltando, ou seja, pontos de solda que deveriam ser soldados não o são.

2. O brilho do ponto de solda.

3. Se há solda suficiente no ponto de solda.

4. Se há fluxos residuais ao redor do ponto de solda.

5. Se há soldas contínuas e se os coxins se soltaram.

6. Se o ponto de solda apresenta rachaduras.

7. Se o ponto de solda é irregular; se há um fenômeno de espinhos no ponto de solda.

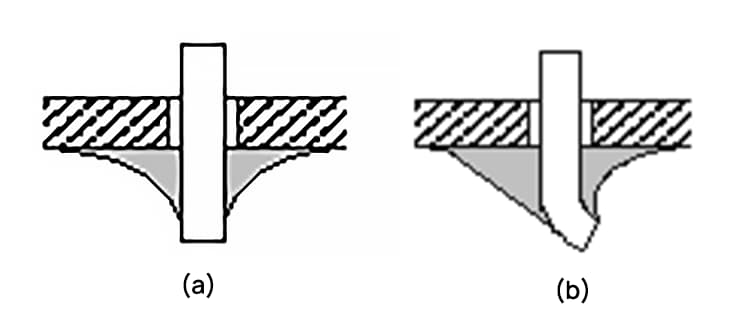

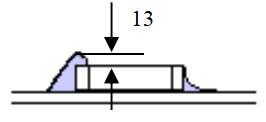

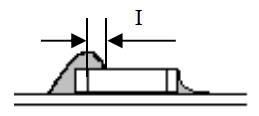

A Figura 2 mostra o formato correto do ponto de solda. Na figura, (a) é o formato de um ponto de solda com inserção reta e (b) é o formato de um ponto de solda semidentado.

A inspeção por toque refere-se principalmente à existência de componentes soltos ou soldados de forma insegura quando tocados.

Usando uma pinça para segurar o cabo do componente e puxando-o com cuidado para ver se há alguma folga. Se a solda na parte superior cai quando o ponto de solda é sacudido.

Após a conclusão da inspeção externa e a confirmação de que a fiação está correta, é possível realizar a inspeção de inicialização, que é fundamental para testar o desempenho do circuito.

Se a inspeção externa não for rigorosamente conduzida, a inspeção de ativação não só será mais difícil, como também poderá danificar o equipamento e causar acidentes de segurança.

Por exemplo, se a conexão da fonte de alimentação não estiver bem soldada, será descoberto que o dispositivo não pode ser ligado durante a inspeção de inicialização, impossibilitando a verificação.

Inspeção de inicialização e análise da causa raiz

Inspeção de eletrificação

(1) Falha de componente

(2) Baixa condutividade elétrica

As inspeções de inicialização podem revelar muitos defeitos menores, como pontes de circuitos que não são visíveis a olho nu. No entanto, é um desafio detectar possíveis problemas como solda seca interna.

Portanto, a solução fundamental está em melhorar o nível de habilidade da operação de soldagem, em vez de deixar a tarefa para o processo de inspeção.

A relação entre possíveis falhas que podem ocorrer durante a inspeção de inicialização e defeitos de soldagem é ilustrado na Figura 3 para referência.

Existem inúmeras causas de defeitos de soldagem. Com determinados materiais (solda e fluxo) e ferramentas (ferro de solda, gabarito), os métodos empregados e o senso de responsabilidade do operador tornam-se fatores determinantes.

Os defeitos comuns observados no posicionamento dos componentes do PCBA e nas juntas de solda são mostrados nas Tabelas 1 e 2.

Essas tabelas listam a aparência, as características e os riscos de defeitos comuns em juntas de solda, juntamente com uma análise de suas causas.

Tabela 1: Análise de defeitos comuns em juntas de solda

| Defeito no ponto de soldagem | Características do projeto | Danos | Análise da causa raiz |

Soldagem falsa | Há uma linha preta distinta entre a solda e o chumbo do componente ou a folha de cobre, com a solda recuando em direção ao limite. | Não pode funcionar corretamente. | 1. Os cabos dos componentes não foram limpos adequadamente, não foram estanhados adequadamente ou a solda oxidou. 2. A placa de circuito impresso não foi completamente limpa, e a qualidade do fluxo aplicado foi inferior. |

| Curto-circuito na solda | O excesso de solda levou a um curto-circuito devido à ponte de solda entre pontos adjacentes. | Curto-circuito elétrico. | 1. O técnica de soldagem está incorreto. 2. Há um excesso de solda. |

| Ponte | Fios adjacentes conectados. | Curto-circuito elétrico. | 1. Os cabos dos componentes são deixados muito longos após o corte. 2. Os cabos de componentes residuais não foram eliminados. |

Soldagem de movimento de arranhões | Há rachaduras, ásperas como pão amassado, com lacunas nas juntas. | A força é baixa, ou seja, não está funcionando ou está intermitentemente operacional. | Quando a solda ainda estiver úmida e sujeita a movimento. |

Solda insuficiente | A área de soldagem é menor do que 75% da almofada e a solda não formou uma superfície lisa sobreposta. | Resistência mecânica insuficiente. | 1. Fluxo de solda ruim ou retirada prematura do fio de solda. 2. Fluxo insuficiente. 3. A duração da soldagem é muito curta. |

Excesso de solda | A superfície da solda é convexa. | O desperdício de solda pode potencialmente ocultar defeitos. | A retirada da transferência foi atrasada. |

Superaquecimento | O ponto de solda parece branco, sem brilho metálico, com uma superfície bastante grosseira. | A almofada de solda é propensa a descascar, resultando em uma resistência reduzida. | A potência do ferro de solda é excessiva, resultando em tempos de aquecimento prolongados. |

| Solda a frio | A superfície apresenta-se como grânulos semelhantes a tofu e, às vezes, pode haver rachaduras. | A resistência é baixa e a condutividade é ruim. | Mexa a peça de trabalho antes que a solda se solidifique. |

| Sem absorção | Quando o ângulo de contato excede 90 graus, a solda não pode se espalhar ou cobrir, semelhante a uma gota de óleo repousando sobre uma superfície com umidade. | A resistência é baixa e a condutividade é ruim. | As superfícies metálicas soldadas não são simétricas, nem a própria fonte de calor. |

Frouxidão | Os cabos dos fios ou componentes podem se deslocar. | Baixa condutividade ou nenhuma condutividade. | 1. O eletrodo se moveu antes de a solda ter se solidificado, causando uma lacuna. 2. O chumbo não foi tratado (pouca ou nenhuma umidade). |

| Puxando para um ponto | Surgimento da vanguarda. | A aparência é inferior, o que pode facilmente levar a ocorrências de pontes. | Um ferro de solda sujo ou removido prematuramente antes que o local de soldagem atinja o ponto de fusão da solda pode resultar na aderência da solda e na formação subsequente à medida que ela é retirada. |

| Pinhole | A inspeção visual ou uma lupa de baixa potência pode revelar orifícios na folha de cobre. | Uma resistência insuficiente pode fazer com que os pontos de solda fiquem propensos à corrosão. | A contaminação dos materiais de solda, dos materiais das peças e do ambiente. |

Delaminação da folha de cobre | A folha de cobre é removida da placa de circuito impresso. | A placa de circuito foi danificada. | A duração da soldagem é muito longa. |

Tabela 2: Padrão e análise de defeitos de juntas de solda SMT para componentes montados em superfície.

| Projeto | Diagrama | Pontos principais | Ferramentas de inspeção | Critérios de julgamento: |

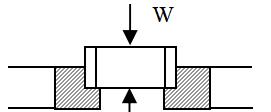

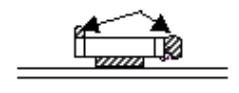

| 1. Posição da peça. |  | A amplitude "W" do eletrodo da junta cobre mais da metade da superfície condutora. Importante: a inspeção visual deve ser usada para identificar o deslocamento da posição do componente, e não por meio de verificação com um testador. Em vez disso, use uma lente de aumento para observação direta. | Calibradores | Mais da metade |

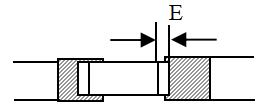

| 2. Posição da peça. |  | Mais da metade do comprimento E do eletrodo da junta é coberta pela superfície condutora. Precaução: A inspeção visual deve ser usada para determinar o deslocamento da posição da peça, não confirmada com um testador e verificada com lupa. | Calibradores | Mais da metade |

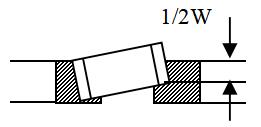

| 3. Posição da peça. |  | Em termos de inclinação das peças da junta, é suficiente cobrir mais da metade da amplitude W do eletrodo da junta na superfície condutora. Observação: Confie na inspeção visual para detectar discrepâncias no posicionamento das peças e evite usar um testador para confirmação; em vez disso, use uma lupa para observação direta. | Calibradores | Mais da metade |

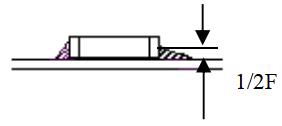

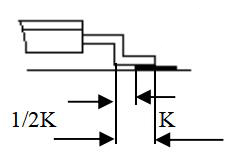

| 4. Quantidade de solda. |  1/2F | O eletrodo é soldado com estanho, cuja extensão excede a metade da altura F e a metade da largura W. | Calibradores | Mais da metade |

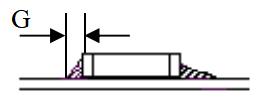

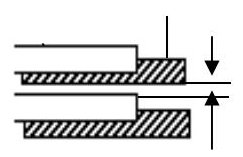

| 5. Quantidade de solda. |  | Solde os componentes da junta na direção mais longa, a partir da face final do eletrodo da junta, com uma espessura de solda superior a 0,5 mm. Por exemplo, G. | Calibradores | Acima de 0,5 mm |

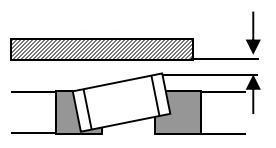

| 6. Quantidade de solda. |  | A altura da solda deve ser inferior a 0,3 mm acima da superfície do componente da junta. | Indicador de discagem | Abaixo de 0,3 mm |

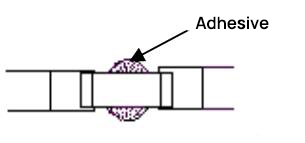

| 7. Quantidade de solda. |  | A solda nas partes da junta não pode ser sobreposta, como na forma de "I". | Inspeção visual | Não pode ser empilhado em cima |

| 8. Aderência da peça. |  Produto de qualidade | Não há adesivo entre o eletrodo do componente da junta e a placa de circuito impresso. | Inspeção visual | Não pode estar sob o eletrodo |

Produto de qualidade | ||||

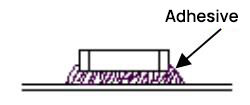

| 9. Adesão da peça. |  Produto defeituoso | Não há adesivo entre o eletrodo do componente da junta e a placa de circuito impresso. | Inspeção visual | Não pode estar sob o eletrodo |

| 10. Aderência da peça. |  Não deve conter nenhum fichário. | Os adesivos não devem ser aplicados à seção do eletrodo dos componentes da junta. | Inspeção visual | Não pode ser adesivo |

| 11. Posição da peça. |  Não toque em G | O posicionamento dos componentes da junta não deve ser deslocado ou inclinado para tocar os condutores adjacentes. Para aspectos que não podem ser determinados visualmente, use instrumentos de teste. | Inspeção visual | Não é possível fazer contato |

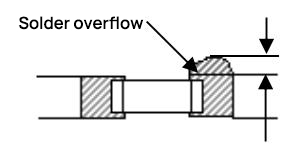

| 12. Quantidade de solda. |  Excesso de solda | A solda não deve transbordar além da largura da superfície condutora. | Inspeção visual | Não pode transbordar |

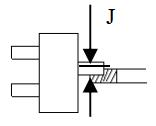

| 13. Posição da peça. |  | Mais da metade da largura J das pernas do componente do CI está acima da superfície condutora. | Calibradores | Mais da metade |

| 14. Posição da peça. |  | Mais da metade do comprimento, K, das pernas do componente do CI faz contato acima da superfície condutora. | Calibradores | Mais da metade |

| 15. Posição da peça. |  | O deslocamento da posição do componente em relação ao condutor adjacente deve ser ≥0,2 mm; ele não deve entrar em contato com o condutor adjacente. | Inspeção visual | Não é possível fazer contato |

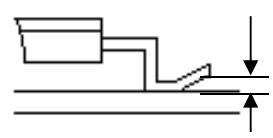

| 16. Perna instável. |  | Para itens com pontas levantadas, a elevação deve ser menor que 0,5 mm. | Calibradores | Abaixo de 0,5 mm |

| 17. Perna instável. |  | Para itens em que a base é levantada, o levantamento na base deve ser inferior a 0,5 mm. | Bitola de 0,5 mm | Abaixo de 0,5 mm |

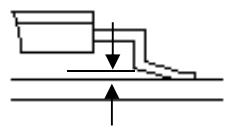

| 18. Perna instável. |  | Para itens em que o pé inteiro é levantado, a elevação deve ser inferior a 0,5 mm. | Bitola de 0,5 mm | Abaixo de 0,5 mm |

| 19. Perna instável. |  | A altura da solda, desde a superfície da placa impressa até o pico da solda, é inferior a 1 mm. | Calibradores | Abaixo de 1 mm |

| 20. Perna instável. |  | A altura da solda presa à perna do componente é inferior a 0,5 mm. | Calibradores | Abaixo de 0,5 mm |