Você já se perguntou como calcular o consumo de varetas de solda com precisão? Nesta postagem do blog, exploraremos os métodos e as fórmulas usados por especialistas do setor para estimar os requisitos de material de soldagem. Ao compreender essas técnicas, você pode otimizar seu processo de soldagem, reduzir o desperdício e melhorar a eficiência do projeto. Prepare-se para mergulhar no mundo dos cálculos de consumo de varetas de soldagem!

Introdução ao consumo de varetas de soldagem

O consumo de varetas de solda é um aspecto crítico das operações de soldagem, influenciando tanto a eficiência de custos quanto o planejamento do projeto. Entender como calcular e gerenciar o consumo de varetas de soldagem, também conhecidas como eletrodos, é essencial para obter os melhores resultados em qualquer projeto de soldagem.

Diferentes processos de soldagem exigem vários tipos e tamanhos de eletrodos, cada um com características e aplicações exclusivas:

A SMAW, também conhecida como soldagem com vareta, utiliza eletrodos revestidos. Os cenários específicos para o uso de eletrodos incluem:

A soldagem GMAW, ou MIG, emprega arames sólidos ou com núcleo metálico. As aplicações práticas incluem:

O FCAW usa arames tubulares com uma eficiência de deposição de aproximadamente 90%. Os usos comuns incluem:

O SAW envolve uma combinação de eletrodos e fluxo. Esse processo é comumente usado para:

O cálculo preciso do consumo de eletrodos de soldagem envolve várias etapas importantes:

A identificação do processo de soldagem específico (por exemplo, SMAW, GMAW, FCAW) é fundamental para a seleção dos eletrodos adequados.

Medir com precisão o comprimento da solda ajuda a determinar a quantidade de eletrodo necessária. Por exemplo, se um projeto envolve a soldagem de uma costura de 10 metros, essa medida é fundamental.

Consultar as especificações do fabricante ou um gráfico de consumo de eletrodos de soldagem ajuda a identificar a taxa de consumo dos eletrodos escolhidos. Por exemplo:

A fórmula usada é:

Número de eletrodos = (comprimento da solda / taxa de consumo de eletrodos)Por exemplo, se estiver soldando 100 metros com eletrodos E6010, o cálculo seria o seguinte:

Número de eletrodos = 100 metros / 2,5 kg por 100 metros = 40 kgVários fatores podem influenciar o consumo de varetas de solda:

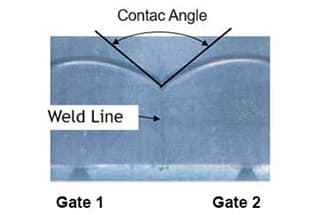

A espessura, o ângulo da ranhura e a abertura da raiz são essenciais, especialmente em juntas de topo. Materiais mais espessos exigem mais material de enchimento, aumentando assim o consumo.

O tipo de junta (por exemplo, topo, filete, sobreposição) afeta a quantidade de eletrodo necessária. As juntas de filete, por exemplo, exigem cálculos específicos com base no comprimento da perna e no tamanho do reforço.

Podem ser necessários vários passes de solda, o que afeta o consumo geral de eletrodos. Por exemplo, uma solda com vários passes em um material espesso consumirá mais eletrodos em comparação com uma solda de passe único.

Compreender esses fatores e calcular com precisão o consumo de varetas de soldagem garante operações de soldagem eficientes e econômicas, auxiliando na determinação de custos, no planejamento e no monitoramento da eficiência.

O cálculo preciso da vareta de solda é fundamental para o sucesso de qualquer projeto de soldagem, afetando não apenas a qualidade e a resistência das soldas, mas também a eficiência e a segurança gerais do processo de soldagem.

O uso do tipo e da quantidade corretos de varetas de solda é fundamental para obter soldas que atendam às propriedades mecânicas necessárias, incluindo resistência à tração e durabilidade. Por exemplo, a vareta de solda E6013, conhecida por sua resistência à tração de aproximadamente 60.000 libras por polegada quadrada, é essencial para aplicações como fabricação de uso geral, construção naval e estruturas metálicas. A seleção incorreta da vareta de solda pode levar à má qualidade da solda, à redução da resistência e a uma maior probabilidade de rachaduras ou falhas. Um estudo de caso de um projeto de construção naval mostrou que o uso do tipo errado de vareta de solda levou a várias falhas de solda, causando atrasos significativos e aumento de custos devido ao retrabalho necessário.

O cálculo preciso dos requisitos de varetas de solda ajuda a otimizar o processo de soldagem, garantindo que a quantidade certa de varetas de solda seja usada. Isso envolve estimar o comprimento da solda, a espessura do metal e o número de juntas. Cálculos adequados evitam o desperdício, reduzem a necessidade de retrabalho e aumentam a produtividade geral. Por exemplo, determinar a amperagem adequada com base no diâmetro do eletrodo e no material que está sendo soldado é fundamental para uma soldagem eficiente. As varetas E6013, por exemplo, exigem amperagens específicas (70, 100, 150 e 190) com base em seus diâmetros (2,5 mm, 3,2 mm, 4 mm e 5 mm).

A seleção da vareta de solda correta também é vital para a segurança. O uso de eletrodos inadequados pode levar ao superaquecimento da máquina de solda, à falha do equipamento e ao aumento de respingos e fumaça, o que pode comprometer a segurança do soldador. A seleção precisa minimiza esses riscos, garantindo que o processo de soldagem seja conduzido com segurança e com o mínimo de riscos. Em um incidente notável, uma fábrica sofreu um incêndio devido ao uso de varetas de solda incorretas, enfatizando a importância da seleção adequada para a segurança.

Diferentes varetas de soldagem são projetadas para posições e técnicas de soldagem específicas. Por exemplo, a vareta E6013 é versátil e adequada para todas as quatro posições (plana, horizontal, vertical e suspensa). A seleção cuidadosa com base na tarefa específica de soldagem garante a penetração adequada, juntas fortes e facilidade para manter a posição de soldagem desejada. A seleção incorreta pode resultar em juntas fracas e dificuldades para manter a posição de soldagem, conforme evidenciado em um projeto de construção que enfrentou problemas estruturais devido à seleção incorreta da haste para soldas verticais.

A correspondência entre o eletrodo de soldagem e o material que está sendo soldado é fundamental para obter soldas fortes e duráveis. Metais diferentes exigem eletrodos diferentes. Por exemplo, o aço doce precisa de um eletrodo diferente do aço inoxidável. A haste E6013, com seu revestimento de fluxo à base de rutilo, é particularmente adequada para aplicações em aço doce. A combinação incorreta entre material e eletrodo pode resultar em soldas fracas e possíveis falhas, como demonstrado em um projeto de reparo em que o uso do eletrodo errado levou a repetidas fraturas na solda.

Cálculos precisos das varetas de soldagem ajudam a gerenciar os recursos de forma eficaz. Ao determinar o número exato de varetas de soldagem necessárias, os soldadores podem evitar compras desnecessárias e reduzir o desperdício. Isso ajuda no planejamento e no orçamento do projeto, garantindo que o processo de soldagem seja econômico. O gerenciamento eficaz de recursos também ajuda a manter um fluxo de trabalho estável, sem interrupções devido à falta de materiais. Em uma configuração de fabricação em grande escala, o cálculo preciso economizou custos substanciais ao minimizar o excesso de compras de materiais e reduzir o tempo de inatividade.

O cálculo preciso da vareta de solda é essencial para garantir soldas de alta qualidade, otimizar a eficiência, manter a segurança e gerenciar os recursos de forma eficaz. Os erros de avaliação nessa área podem levar à má qualidade da solda, à redução da produtividade e ao aumento dos riscos à segurança, ressaltando a necessidade de um planejamento cuidadoso e de cálculos precisos no processo de soldagem.

A composição do metal de base desempenha um papel fundamental na determinação do tipo de eletrodo necessário. Metais diferentes necessitam de eletrodos específicos para garantir uma solda forte e compatível. Por exemplo, o aço doce normalmente usa eletrodos como E6013 ou E7018, enquanto o aço inoxidável ou o alumínio requerem eletrodos especializados que correspondam às suas propriedades exclusivas. A compatibilidade entre o eletrodo e o metal de base evita defeitos e garante uma solda forte. Um estudo de caso mostrou que o uso do eletrodo correto para aço inoxidável evitou a corrosão e melhorou a durabilidade da solda.

As configurações de corrente e tensão de soldagem afetam significativamente a eficiência e a qualidade da solda. A corrente deve ser apropriada para o tipo e o diâmetro do eletrodo, bem como para a espessura do metal. O uso de uma corrente pequena pode levar a arcos instáveis e defeitos, enquanto uma corrente grande pode causar rebaixamento e aumento de respingos. As configurações adequadas de tensão, determinadas pelo comprimento do arco, mantêm a estabilidade e evitam defeitos. Por exemplo, um projeto que utilizou eletrodos E7018 em chapas de aço espessas descobriu que o ajuste da corrente para 150 amperes e da tensão para 24 volts resultou em uma qualidade de solda ideal.

O diâmetro e o tipo de eletrodo são cruciais para o consumo da vareta de soldagem. Eletrodos de diâmetro maior exigem correntes de soldagem mais altas e são usados para materiais mais espessos. Diferentes tipos de eletrodos, como bastão, arame e fluxado, têm características e aplicações exclusivas. A seleção do tipo correto de eletrodo com base no processo e no material de soldagem garante o desempenho ideal e minimiza o desperdício. Por exemplo, um projeto de construção naval usou eletrodos fluxados por suas altas taxas de deposição e adequação a condições externas.

A posição em que a soldagem é realizada afeta a escolha do eletrodo e o consumo da vareta de soldagem. Alguns eletrodos são projetados para posições específicas para garantir a qualidade ideal da solda. Os eletrodos E7018 podem ser usados em todas as posições, enquanto outros podem ser limitados à soldagem plana e horizontal. A escolha do eletrodo certo para a posição de soldagem ajuda a obter soldas consistentes e de alta qualidade. Em um projeto de aço estrutural, o uso de eletrodos E7018 em posições verticais e suspensas resultou em soldas uniformes e sem defeitos.

O projeto e o ajuste da junta influenciam o consumo da vareta de solda. Para juntas com ajustes apertados, os eletrodos com arco de escavação, como o E6010 ou o E6011, garantem a penetração adequada. Para juntas com aberturas de raiz largas, eletrodos como o E6012, que criam uma face de solda côncava, são mais adequados. O projeto da junta, incluindo o tipo e o número de passes necessários, afeta diretamente a quantidade de eletrodo necessária. Na soldagem de tubulações, o uso de eletrodos E6010 para o passe de raiz e E7018 para os passes de enchimento e de tampa garantiu soldas fortes e sem defeitos.

O tipo de fonte de alimentação (CA ou CC) e a polaridade (DCEP, DCEN, CA) afetam o consumo da vareta de solda e a qualidade da solda. As fontes de alimentação CC geralmente oferecem arcos mais estáveis, menos respingos e melhor qualidade de solda. O DCEP (eletrodo de corrente contínua positivo) proporciona uma penetração mais profunda, enquanto o DCEN (eletrodo de corrente contínua negativo) oferece taxas de deposição mais rápidas. As fontes de alimentação CA são mais simples e econômicas, mas podem não oferecer o mesmo nível de qualidade. Para estruturas críticas, o uso de fontes de alimentação CC com polaridade DCEP pode aumentar a resistência da solda e reduzir os defeitos.

As condições ambientais, como temperatura, umidade e limpeza da área de trabalho, afetam o desempenho das varetas de soldagem. Altas temperaturas ou umidade podem fazer com que a máquina de solda trabalhe mais, afetando a qualidade da solda. A limpeza do metal de base é fundamental; a remoção de carepa de laminação, ferrugem, umidade, tinta e graxa ajuda a evitar a porosidade e melhora as velocidades de deslocamento. A garantia de um ambiente limpo e controlado aumenta a eficiência da soldagem e reduz o consumo de eletrodos. Em um projeto de soldagem offshore, o controle dos níveis de umidade e a pré-limpeza das superfícies melhoraram significativamente a qualidade da solda e reduziram o retrabalho.

A espessura do metal que está sendo soldado é um fator significativo no consumo de varetas de solda. Metais mais espessos requerem mais energia e, muitas vezes, necessitam de eletrodos com maior ductilidade e baixo teor de hidrogênio para evitar rachaduras na solda. Para metais mais finos, é preferível usar eletrodos que produzam arcos suaves e penetração superficial para evitar queimaduras. A correspondência adequada entre o eletrodo e a espessura do metal garante uma soldagem eficiente e minimiza o desperdício. Na soldagem automotiva, o uso de eletrodos finos em componentes de chapa metálica evitou o empenamento e obteve soldas precisas.

Ao considerar cuidadosamente esses fatores, os soldadores podem selecionar os eletrodos apropriados para suas necessidades específicas de soldagem, otimizar o desempenho e minimizar os possíveis defeitos, levando a operações de soldagem eficientes e de alta qualidade.

O consumo de varetas de solda é determinado principalmente por fatores como o tipo de junta, o tipo de ranhura, o comprimento da solda e outras características da solda. estrutura de soldagem.

Aqui estão algumas fórmulas de cálculo:

A) A fórmula de cálculo para o consumo do eletrodo é a seguinte:

m = A*L*ρ/1 - KS

Onde

B) A outra é a fórmula para calcular o consumo do eletrodo de pó não ferroso:

m = ALρ/Kn * (1+Kb)

Onde,

Por exemplo:

1. O chapa de aço com uma espessura conhecida de 20 mm é fornecido com uma ranhura em forma de V, o comprimento de solda L é de 3 m e a haste de solda é 5015. Como calcular o consumo da vareta de solda?

(De acordo com a tabela, a área seccional do metal depositado A=250mm2, o densidade do aço ρ= 7,8g/cm3coeficiente de conversão Kn=0,79, coeficiente de peso do revestimento do eletrodo Kb=0,32).

Solução: área seccional conhecida do metal depositado A=250mm2, densidade do aço ρ= 7,8g/cm3O coeficiente de transferência Kn=0,79, Kb=0,32, L=3m.

A partir da fórmula:

mhaste = ALρ(1+Kb)/1000Kn = 250mm2×3m×7,8g/cm3(1+0.32)/(1000×0.79)=9.77kg

Resposta: O consumo de vareta de solda é de 9,77 kg.

2. A soldagem manual a arco é usada para soldar um aço carbono de 10 m solda de filete. O diâmetro do eletrodo é de Φ4,0 e o tamanho do filete é de 10 mm. Quantos eletrodos são necessários? (A taxa de deposição da haste de soldagem é 55%)

Exigência de material de soldagem W= D/η=1,2ALρ/η

A=10*10/2=50mm2, L=10m, ρ=7,8*103/kg/m3η=55%

Portanto, W=1,2*(50*10-3)*10*7.8*103/55%=8.509kg≈8.5kg

Resposta: 8,5 kg de vareta de solda Φ4,0 são necessários para essa solda.

Tabela 1 Área seccional do metal depositado na solda

| NÃO. | Nome da solda | Tipo e tamanho do junta soldada e ranhura/mm | Fórmula de cálculo |

| 1 | Solda em forma de I de um lado | ||

| 2 | Solda em forma de I | ||

| 3 | Solda em forma de V (sem solda traseira) | ||

| 4 | Solda em forma de V de um lado (sem solda traseira) | ||

| 5 | Solda em forma de U (sem solda traseira) |  | |

| 6 | Solda de vedação posterior sem saliência da raiz na raiz da solda em forma de V e em forma de U | ||

| 7 | Raiz das soldas em forma de V e em forma de U |  | |

| 8 | Retenção V da placa de apoio de aço |

Tabela 2 Coeficiente de peso Kb do revestimento do eletrodo

| E4303 | E43015 | E5015 |

| 0.77 | 0.77 | 0.79 |

Tabela 3 Coeficiente de transferência Kn do eletrodo

| E4303 | E43015 | E5015 |

| 0.42-0.48 | 0.42-0.5 | 0.38-0.44 |

O fator de qualidade (Kb) do fluxo da vareta de soldagem geralmente varia de 25% a 40%. O coeficiente de transferência (Kn) da vareta de solda para a solda, que inclui perdas por combustão e respingos, é de cerca de 5% a 10%, e a perda de cabeças de vareta de solda não utilizadas é de cerca de 10% a 15%.

Portanto, o coeficiente de transferência geralmente é definido entre 0,75 e 0,85.

As diferenças no consumo de diferentes tipos de varetas de solda em aplicações práticas se refletem principalmente nos seguintes aspectos:

Princípios de seleção de materiais de soldagem:

Os materiais consumidos durante a soldagem (incluindo varetas de soldagem, arame de soldagem etc.) são escolhidos com base na composição química do metal depositado. Isso significa que diferentes tipos de varetas de soldagem podem ter diferentes quantidades de consumo devido a seus diferentes tipos de fluxo e tipos de fontes de energia de soldagem.

Composição e características do fluxo da haste de soldagem:

As varetas de soldagem ácidas e as varetas de soldagem alcalinas têm componentes diferentes em seu fluxo, o que leva a desempenhos diferentes durante o processo de soldagem. O fluxo da vareta de soldagem ácida contém vários óxidos, que têm fortes propriedades oxidantes, enquanto as varetas de soldagem alcalinas contêm mais silicatos, óxidos de ferro e óxidos de titânio, etc., e têm propriedades oxidantes mais fracas. Essas diferenças podem afetar a quantidade de poeira produzida durante a soldagem, a estabilidade do arco e a fluidez da escória, o que, por sua vez, afeta indiretamente o consumo de varetas de soldagem.

Desempenho do processo de soldagem:

As varetas de soldagem ácidas podem ser usadas tanto para CA quanto para CC, com bom desempenho no processo de soldagem, arco estável, menos respingos, boa fluidez da escória, fácil remoção da escória e bela aparência da solda. Em comparação, as varetas de soldagem alcalinas, devido à sua composição química específica e às características do fluxo, podem exigir mais atenção e ajuste durante o processo de soldagem, o que pode levar a um consumo relativamente maior sob as mesmas condições.

Escopo do aplicativo e índice de produção:

Nos últimos anos, com o uso generalizado de aço comum de baixa liga, o uso de varetas de solda alcalinas na soldagem aumentou gradualmente. Isso indica que, à medida que a aplicação de tipos específicos de aço aumenta, o consumo dos tipos correspondentes de varetas de soldagem (como as varetas de soldagem alcalinas) também aumentará de forma correspondente. Ao mesmo tempo, a soldagem de certos tipos específicos de aço pode levar a um maior consumo de tipos específicos de varetas de soldagem (como as varetas de soldagem E308H, que exigem alta composição química do metal depositado).

Garantir o uso eficiente das varetas de soldagem é fundamental para minimizar os custos e maximizar a produtividade nas operações de soldagem. Aqui estão algumas dicas práticas para ajudá-lo a obter soldas de alta qualidade ao usar as varetas de solda de forma eficiente.

Antes de iniciar o processo de soldagem, limpe meticulosamente a área da junta para remover contaminantes como ferrugem, tinta, óleo, escamas e graxa. Use uma escova de arame ou uma esmerilhadeira para obter uma superfície limpa. Se os contaminantes não puderem ser totalmente removidos, considere o uso de eletrodos como o AWS E6010 ou E6011, que podem penetrar nas impurezas. O AWS E6010 e o E6011 são tipos de eletrodos conhecidos por sua capacidade de penetração profunda, o que os torna adequados para soldar através de ferrugem e tinta.

Uma conexão elétrica estável e sólida é fundamental. Ela garante um arco de alta qualidade durante a soldagem. Certifique-se de que o grampo de trabalho esteja firmemente fixado em um ponto limpo da peça de trabalho para evitar interrupções ou inconsistências.

O comprimento consistente do arco é essencial para obter soldas uniformes. O ideal é que o comprimento do arco seja igual ao diâmetro do eletrodo. Por exemplo, o uso de um eletrodo de 1/8 de polegada requer a manutenção de um comprimento de arco de 1/8 de polegada. Um arco curto pode fazer com que o eletrodo grude na poça de solda, enquanto um arco longo pode causar respingos excessivos, baixa deposição, rebaixamento e porosidade. Para obter melhor visibilidade, incline a cabeça em vez de aumentar o comprimento do arco.

Para posições planas, horizontais e suspensas, use uma técnica de arrastar ou de retrocesso. Segure o eletrodo perpendicularmente à peça de trabalho e incline a parte superior na direção de deslocamento de 5 a 15 graus. Um ângulo de arrasto ou tração de 10 a 15 graus é geralmente ideal para a soldagem com vareta, garantindo a penetração adequada e um cordão de solda limpo.

Manter uma velocidade de deslocamento consistente é essencial para produzir soldas fortes. A soldagem muito rápida pode levar a uma penetração insuficiente, enquanto a soldagem muito lenta pode causar acúmulo excessivo de calor e cordões mais largos. Ajuste sua velocidade de deslocamento para manter a poça de solda derretida, mas não muito grande, garantindo uma solda equilibrada e controlada.

É fundamental selecionar o tipo e o tamanho corretos de eletrodo para a tarefa específica de soldagem. Por exemplo, os eletrodos com baixo teor de hidrogênio são ideais para soldar aços de baixa liga e aços carbono com alto teor de enxofre e fósforo. Pré-aquecimentos elevados podem ser necessários para chapas mais grossas e juntas rígidas para garantir a qualidade ideal da solda. Por exemplo, o AWS E7018 é um eletrodo de baixo hidrogênio adequado para soldagem estrutural devido ao seu baixo teor de umidade e alta resistência.

A umidade nas varetas de solda pode causar defeitos na solda. Se suspeitar que a vareta de solda absorveu umidade, aumente a amperagem da sua máquina de solda e aqueça a vareta na peça de trabalho (não na peça a ser soldada) por 5 a 10 segundos para remover a umidade. Essa técnica é particularmente útil para varetas de aço inoxidável e 7018.

O excesso de solda, ou a realização de soldas maiores do que o necessário para a resistência da junta, pode levar ao desperdício de material e à possibilidade de queima, especialmente em materiais mais finos, como chapas de aço. Certifique-se de que a geometria da junta seja consistente e que a abertura da raiz seja suficiente para a penetração total sem reforço excessivo.

Ajuste a entrada de calor com base no tipo e na espessura do material para evitar deformações e garantir soldas fortes. O excesso de calor pode causar distorção, enquanto a falta de calor pode resultar em fusão incompleta. O controle adequado do calor é essencial para obter soldas de alta qualidade.

O ajuste consistente é vital para toda a junta. Controle com precisão as folgas ou os chanfros para evitar queimaduras e manter uma velocidade de soldagem estável. Um chanfro e uma abertura de raiz suficientes são necessários para o bom formato e a penetração do cordão, garantindo uma solda robusta e durável.

Sempre use equipamentos de segurança adequados, incluindo capacete, protetor facial e óculos, para se proteger de fumaça e respingos de solda. O equipamento de segurança é essencial para evitar lesões e garantir um ambiente de trabalho seguro.

Limpe regularmente suas soldas e equipamentos após o uso para evitar ferrugem e outras formas de corrosão. Certifique-se de que todo o equipamento esteja em condições adequadas de funcionamento e corretamente configurado antes de iniciar qualquer tarefa de soldagem. A manutenção adequada prolonga a vida útil de seu equipamento e garante uma qualidade de solda consistente.

Seguindo essas dicas práticas, você pode aumentar significativamente a eficiência e a qualidade de suas operações de soldagem, garantindo o uso ideal das varetas de soldagem e obtendo soldas superiores.

A escolha das varetas de solda ou eletrodos adequados para o seu projeto é fundamental para obter soldas fortes, duráveis e de alta qualidade. Vários fatores devem ser considerados para garantir a melhor combinação entre o eletrodo e os requisitos específicos de soldagem.

As varetas de soldagem, também conhecidas como eletrodos, são componentes essenciais no processo de soldagem. Elas conduzem a corrente elétrica necessária para criar o arco, que derrete o metal de base e a própria vareta, formando a solda. A seleção da vareta de solda correta envolve a compreensão das propriedades e dos requisitos da vareta e dos materiais que estão sendo soldados.

A composição do eletrodo deve se aproximar do metal de base para garantir uma solda forte e compatível. Por exemplo, na soldagem de aço carbono, costuma-se usar um eletrodo de aço doce como o E6013. Para o aço inoxidável, é adequado um eletrodo de aço inoxidável como o E308. Isso evita problemas como rachaduras e garante que as propriedades mecânicas da solda sejam consistentes com o metal de base.

A resistência à tração do eletrodo deve corresponder à do metal de base. Os dois primeiros dígitos da classificação AWS no eletrodo indicam sua resistência à tração em milhares de libras por polegada quadrada (psi). Por exemplo, um eletrodo E6010 tem uma resistência à tração de 60.000 psi, adequada para a soldagem de estruturas de aço doce. Para aço de alta resistência, é necessário um eletrodo como o E11018, com resistência à tração de 110.000 psi.

Determine a espessura do metal de base para selecionar o eletrodo adequado. Materiais mais espessos exigem eletrodos com alta ductilidade e baixo teor de hidrogênio, como o E7018, para evitar rachaduras. Para materiais finos, eletrodos como o E6013, que produzem um arco suave com penetração média, são ideais.

A forma e o tamanho do metal de base também influenciam a escolha do eletrodo. Para soldar chapas metálicas finas, é preferível usar um eletrodo de diâmetro menor para evitar queimaduras. Por outro lado, eletrodos de diâmetro maior são adequados para materiais mais espessos.

Os eletrodos são compatíveis com corrente alternada, corrente contínua ou ambos os tipos de corrente. O quarto dígito da classificação AWS indica o tipo de revestimento e a corrente de soldagem compatível:

A posição de soldagem influencia a escolha do eletrodo. O terceiro dígito na classificação da AWS indica a posição qualificada do eletrodo:

Por exemplo, os eletrodos E7018 podem ser usados em todas as posições, o que os torna versáteis para várias aplicações.

Para juntas com ajustes apertados ou sem chanfro, use eletrodos com arco de escavação, como o E6010 ou o E6011, para garantir penetração suficiente. Esses eletrodos são eficazes na penetração de ferrugem, óleo e outros contaminantes.

Para materiais com aberturas de raiz largas, selecione eletrodos que criem uma face de solda côncava, como o E6012, para obter a melhor qualidade de solda. Esses eletrodos são projetados para preencher as lacunas e proporcionar um cordão de solda suave.

Considere as condições que a peça soldada enfrentará, como calor elevado, baixas temperaturas ou cargas de choque repetitivas. Eletrodos com baixo teor de hidrogênio e maior ductilidade, como o E7018, são recomendados para essas aplicações para reduzir a chance de rachaduras na solda.

O tipo mais comum, as varetas revestidas, vem com vários revestimentos que influenciam seu desempenho, como penetração profunda e baixo teor de hidrogênio. Esses revestimentos também ajudam a estabilizar o arco e a proteger a solda da contaminação atmosférica.

Usadas para aplicações especializadas, as hastes tubulares oferecem propriedades mecânicas específicas adaptadas às necessidades exclusivas de soldagem. Elas são usadas com frequência em processos de soldagem a arco com núcleo fluxado (FCAW).

Normalmente usadas nos processos de soldagem TIG e MIG, as varetas de solda nuas são essenciais para obter alta precisão em determinadas aplicações. Elas exigem um gás de proteção externo para proteger a área de solda contra contaminação.

Certifique-se de que o metal base esteja limpo e livre de poeira, ferrugem, graxa e outros contaminantes para evitar a porosidade e melhorar as velocidades de deslocamento. Se a limpeza não for possível, use eletrodos como o E6010 ou o E6011, que podem cortar os contaminantes com eficiência.

Ao considerar cuidadosamente esses fatores, você pode selecionar a vareta de solda certa para o seu projeto específico, garantindo soldas fortes, confiáveis e de alta qualidade.

O tipo de material influencia significativamente o consumo de varetas de soldagem devido a vários fatores, como propriedades do material, tipo e tamanho do eletrodo, processo de soldagem, projeto da junta e requisitos específicos do projeto.

Diferentes materiais têm pontos de fusão variados, o que afeta a taxa de consumo das varetas de soldagem. Por exemplo, os eletrodos de aço comumente usados na soldagem SMAW e MIG têm pontos de fusão mais baixos e são projetados para derreter completamente durante o processo de soldagem, o que leva a um consumo maior. Por outro lado, materiais como alumínio e titânio, que têm propriedades térmicas diferentes, exigem técnicas específicas e podem consumir eletrodos em taxas diferentes.

O tamanho e o tipo de eletrodo também desempenham um papel fundamental na determinação do consumo. Eletrodos diferentes, como um E6010 de 1/8″ em comparação com um E7018 de 3/32″, têm taxas de consumo distintas com base em suas especificações. Consultar as especificações do fabricante ou uma tabela de consumo de eletrodos de soldagem é essencial para uma determinação precisa.

O próprio processo de soldagem influencia o consumo de material. A soldagem TIG utiliza eletrodos de tungstênio não consumíveis que não derretem, enquanto a soldagem MIG e SMAW utiliza eletrodos consumíveis que são consumidos à medida que derretem na solda.

Além disso, o projeto da junta e a espessura dos materiais que estão sendo soldados podem afetar o consumo de varetas de solda. Materiais mais espessos ou projetos complexos de juntas podem exigir mais passes de solda, aumentando assim o consumo de eletrodos.

O revestimento e o fluxo nos eletrodos também podem afetar a taxa de consumo. As hastes com revestimento pesado oferecem blindagem superior, mas podem ser desnecessárias em muitas situações, enquanto as hastes com revestimento leve são mais propensas a escória e inclusões, o que pode afetar a eficiência e o consumo.

As normas do setor e os requisitos específicos do projeto influenciam ainda mais a escolha do material da haste de soldagem. Por exemplo, os projetos de construção podem exigir metais de adição robustos e fortes que atendam aos padrões de segurança, o que afeta o tipo e a taxa de consumo dos eletrodos usados.

Em resumo, fatores como propriedades do material, tipo e tamanho do eletrodo, processo de soldagem, projeto da junta e requisitos específicos do projeto desempenham papéis significativos na determinação da taxa de consumo das varetas de soldagem. O cálculo preciso e a seleção adequada dos eletrodos são cruciais para operações de soldagem eficientes e econômicas.

Para reduzir o desperdício de varetas de solda, várias estratégias podem ser implementadas:

O armazenamento e o manuseio adequados são essenciais. Os eletrodos de soldagem devem ser armazenados em recipientes herméticos ou em sacos que possam ser fechados novamente com pacotes de dessecante para evitar a contaminação por umidade, o que prolonga sua vida útil e reduz o descarte prematuro.

O uso eficiente das varetas de solda é importante. Técnicas como o uso de um bloco de ataque para aquecer a vareta antes de atacar novamente a peça de trabalho podem minimizar o desperdício. Na soldagem TIG, parar com alguns centímetros de vareta de enchimento restantes e prender uma nova vareta à antiga pode reduzir significativamente o desperdício de pontas.

A reciclagem e a reutilização de hastes de soldagem inutilizáveis devem ser exploradas. A classificação das varetas de acordo com a composição do material, a remoção de contaminantes e a preparação de acordo com as diretrizes da instalação de reciclagem podem ajudar a conservar os recursos naturais e promover práticas sustentáveis.

A escolha de métodos de soldagem sustentáveis que geram menos resíduos também pode ser benéfica. Por exemplo, a soldagem MAG (Metal Active Gas, gás ativo metálico) usa um eletrodo consumível infinito, o que evita o desperdício de eletrodos residuais. Outras técnicas, como a soldagem a laser com arco de metal a gás e a soldagem por fricção, aumentam a eficiência e reduzem o desperdício de material.

Minimizar os ciclos de início/parada durante a soldagem pode resultar em menos desperdício de varetas. O uso de uma nova vareta para tachas críticas ou processos de soldagem contínua pode ajudar a reduzir o número de varetas usadas.

Eletrodos especializados, como os eletrodos de goivagem de carbono revestidos de cobre com extremidades macho/fêmea, podem eliminar o desperdício de stub, permitindo a conexão para reduzir as hastes descartadas.

O treinamento e a formação de soldadores em técnicas sustentáveis e responsáveis são fundamentais. O treinamento em realidade virtual pode reduzir o impacto ambiental e o uso de recursos durante o processo de treinamento. Enfatizar a importância de minimizar o desperdício e usar os recursos de forma eficiente pode fazer uma diferença significativa.

Por fim, práticas adequadas de gerenciamento de resíduos devem ser implementadas para hastes de soldagem inutilizáveis. O descarte responsável, a rotulagem adequada e o armazenamento de resíduos podem evitar a contaminação ambiental e reduzir o risco de derramamentos e acidentes.

Ao seguir essas dicas, os soldadores podem reduzir significativamente o desperdício de varetas de soldagem, aumentar a eficiência e contribuir para práticas de soldagem mais sustentáveis.