Imagine que você pudesse transformar peças simples de metal em estruturas complexas com apenas algumas etapas precisas. Este artigo aborda as etapas essenciais da soldagem, desde a preparação até os toques finais. Saiba como garantir soldas limpas e resistentes e evitar armadilhas comuns. Seja você um novato ou esteja procurando aperfeiçoar sua técnica, descubra os segredos para dominar a arte da soldagem. Prepare-se para aprimorar suas habilidades e obter resultados perfeitos!

Antes da instalação, cada componente deve ser examinado quanto à qualidade (incluindo modelo, valores, resistência de tensão e polaridade). Todos os componentes que não atenderem a esses padrões devem ser substituídos imediatamente.

Em seguida, os condutores de cada componente devem ser limpos com uma lixa ou uma faca para expor o brilho metálico e, depois, revestidos com fluxo para desbaste.

Por fim, os cabos dos componentes devem ser dobrados de acordo com os comprimentos exigidos por sua colocação na placa de circuito.

Ao dobrar os cabos, certifique-se de que as marcações estejam voltadas para fora. Segure a base do componente com uma pinça em uma mão e dobre o cabo com a outra, criando um arco na dobra.

A instalação deve ser orientada pelo diagrama de instalação. Normalmente, o diagrama é orientado com o lado da folha de cobre da placa de circuito impresso voltado para cima e o lado do componente voltado para baixo.

Comece instalando os componentes grandes e, em seguida, insira os componentes menores, como resistores e capacitores, nos orifícios de solda.

Os componentes devem ser organizados de forma organizada e estética, com os números de modelo e os valores voltados para fora para facilitar a visibilidade, o que facilitará a inspeção e a manutenção. Finalmente, depois de testar os transistores ou circuitos integrados, eles podem ser inseridos nos orifícios de solda e soldados.

Técnicas de solda:

Depois que os componentes são instalados na placa de circuito impresso, a próxima etapa é a soldagem.

Você pode soldar cada componente individualmente à medida que eles são instalados ou instalar todos os componentes primeiro e depois soldá-los de uma só vez.

De qualquer forma, os mesmos requisitos gerais se aplicam.

A ponta do ferro de solda deve ser mantida limpa e livre de escória de solda e outros oxidantes.

Aplique a pressão adequada na área que está sendo aquecida com o ferro de solda. O ângulo entre o ferro e a folha de cobre deve ser de cerca de 40 a 60 graus.

Ao soldar componentes em uma placa de circuito impresso, certifique-se de que o ferro esteja em contato com os dois itens que estão sendo soldados, para que o calor seja distribuído uniformemente.

Para componentes com baixa capacidade de aquecimento, como fios finos em uma placa de circuito impresso, essa etapa pode ser ignorada.

Durante o aquecimento, todas as partes do componente que precisam ser estanhadas devem ser aquecidas uniformemente, não apenas uma parte. Evite fazer pressão com o ferro para evitar danos ou riscos ocultos.

Primeiro, aplique uma pequena quantidade de solda na folha de cobre e nos pontos de alimentação dos componentes para melhorar a condutividade térmica.

Se houver pinos, adicione uma pequena quantidade de solda à superfície cortada dos pinos para evitar a oxidação.

Devido à natureza da solda que flui de baixas para altas temperaturas, alimente lentamente o fio de solda a partir de um ponto distante do ferro de solda, ajustando a quantidade e a velocidade de fornecimento de acordo.

Evite fornecer solda diretamente à ponta do ferro de solda. A ponta do ferro de solda deve ser colocada em uma posição em que possa aquecer simultaneamente a folha de cobre e o componente.

Dependendo do tamanho e do material da folha de cobre, se a folha de cobre e o componente forem grandes, a área de contato da ponta do ferro de solda deverá ser grande; por outro lado, se forem pequenos, a área de contato deverá ser pequena.

Isso permite que a folha de cobre e o componente atinjam a mesma temperatura ao mesmo tempo.

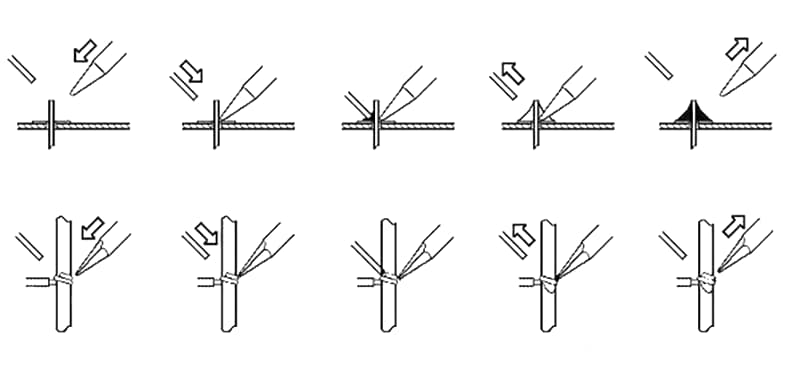

Quando uma certa quantidade de fio de solda tiver derretido, mova imediatamente o fio de solda 45° para a parte superior esquerda.

O ferro de solda deve ser retirado em direção ao canto superior direito. Não mova o ferro de solda até que a solda tenha se espalhado completamente até a borda da folha de cobre.

O tempo entre a etapa 5 e a etapa 7 deve ser de aproximadamente 1 a 2 segundos. Para qualidade da soldagemO tempo de contato entre o ferro de solda e a folha de cobre não deve exceder 3 segundos.

A remoção do ferro de solda exige precisão. O momento, o ângulo e a direção da retirada do ferro são fundamentais para a formação da junta de solda. A direção da remoção do ferro de solda pode afetar a quantidade de estanho na junta de solda.

Coloque a ponta do ferro de solda - ainda aderida com solda - no suporte do ferro de solda.

Precauções de soldagem:

1) Ao realizar a soldagem de estanho, siga a sequência da esquerda para a direita e de cima para baixo para evitar a perda de inspeção ou reparo durante a soldagem.

2) Limpe a ponta do ferro de solda com frequência durante a soldagem para evitar defeitos como solda falsa, furos e excesso de solda causados por detritos na ponta do ferro de solda.

3) Não adicione solda à ponta do ferro de solda no substrato. Durante o processo de produção, não agite, bata ou sacuda a solda para evitar que a escória ou os grânulos de solda caiam no substrato.

4) Ao pressionar ou desmontar componentes, primeiro adicione solda à superfície da folha de cobre da placa de circuito. Certifique-se de que o aquecimento seja uniforme para evitar que a resina se torne ineficaz ou que a folha de cobre se enrole e danifique o circuito.

5) Depois de usar o ferro de solda, coloque-o firmemente no suporte do ferro de solda. Tenha cuidado para não tocar a ponta do ferro de solda com fios ou outros resíduos para evitar queimar os fios, causar vazamentos elétricos ou outros acidentes.

6) Mantenha a ponta do ferro de solda limpa: Durante a soldagem, a ponta do ferro de solda permanece em alta temperatura e está em contato com substâncias fracamente ácidas, como o fluxo, tornando sua superfície propensa à oxidação, à corrosão e ao acúmulo de impurezas pretas.

Essas impurezas formam uma camada isolante, dificultando a transferência de calor entre a ponta do ferro de solda e os componentes soldados.

Portanto, sempre limpe a ponta do ferro de solda com um pano úmido ou uma esponja de fibra de madeira molhada. Para pontas de ferro de solda comuns, uma lima pode ser usada para remover a camada de oxidação da superfície quando a corrosão e a contaminação forem graves. Entretanto, esse método nunca deve ser usado para pontas de ferro de solda de longa duração.

7) Use uma quantidade adequada de fluxo: Uma quantidade adequada de fluxo é muito benéfica para a soldagem. O uso excessivo de fluxo de breu exige a remoção do excesso de fluxo após a soldagem e prolonga o tempo de aquecimento, reduzindo a eficiência do trabalho.

Se o tempo de aquecimento for insuficiente, é fácil formar um defeito de "inclusão de escória". Ao soldar interruptores e conectores, o excesso de fluxo pode fluir para o ponto de contato, causando mau contato.

A quantidade adequada de fluxo deve ser apenas suficiente para molhar a parte que formará a junta de solda e não deve fluir pelos orifícios da placa de circuito impresso. Para soldar usando fio de solda com núcleo de breu, basicamente não há necessidade de aplicar fluxo adicional.

8) Para reduzir os danos dos produtos químicos volatilizados durante o aquecimento do fluxo para os seres humanos e para reduzir a inalação de gases nocivos, a distância entre o ferro de solda e o nariz geralmente não deve ser inferior a 20 cm, geralmente cerca de 30 cm é adequado.