Você já se perguntou por que algumas estruturas soldadas falham inesperadamente? Este artigo explora as forças ocultas em jogo - estresse e deformação da soldagem. Saiba como essas tensões afetam a resistência, a estabilidade e a precisão, e descubra métodos práticos para minimizar seus efeitos. Prepare-se para entender os desafios invisíveis que os soldadores enfrentam e como superá-los!

A tensão de soldagem refere-se às forças internas geradas nos componentes soldados durante e após o processo de soldagem. Essas tensões são causadas principalmente pelos ciclos localizados de aquecimento e resfriamento inerentes à soldagem, que levam à expansão e contração térmica não uniforme, bem como a alterações microestruturais no material.

A causa fundamental da tensão de soldagem e da deformação associada está na distribuição heterogênea da temperatura durante a soldagem. Esse gradiente térmico resulta em:

As tensões de soldagem podem ser classificadas em dois tipos principais:

Na ausência de cargas externas, as tensões de soldagem são autoequilibradas dentro da solda. No entanto, essas tensões internas podem afetar significativamente o desempenho e a qualidade da estrutura soldada de várias maneiras:

① Efeito na resistência:

Defeitos graves em áreas com alta tensão residual de tração podem afetar negativamente a resistência da carga estática da solda se ela operar abaixo da temperatura de transição frágil. A presença de tensão residual de tração nos pontos de concentração de tensão sob tensão cíclica reduzirá a resistência à fadiga da solda.

A resistência à fadiga das soldas não depende apenas da magnitude da tensão residualmas também em fatores como o fator de concentração de tensão, o coeficiente característico do ciclo de tensão e o valor máximo da tensão cíclica. A influência da tensão residual diminui à medida que o fator de concentração de tensão diminui e se intensifica à medida que o coeficiente característico do ciclo de tensão diminui, mas diminui à medida que a tensão cíclica aumenta.

Quando a tensão cíclica se aproxima da resistência ao escoamentoo efeito da tensão residual diminui gradualmente.

② Efeito sobre a rigidez:

A combinação de tensão residual de soldagem e o estresse de cargas externas podem resultar em deformação plástica e deformação precoce em áreas específicas da solda. Isso resultará em uma redução da rigidez da solda.

③ Influência na estabilidade da solda por pressão:

Quando uma haste soldada é submetida à pressão, a tensão residual da soldagem se combina com a tensão das cargas externas, podendo causar cedência ou instabilidade local e reduzir a estabilidade geral da haste.

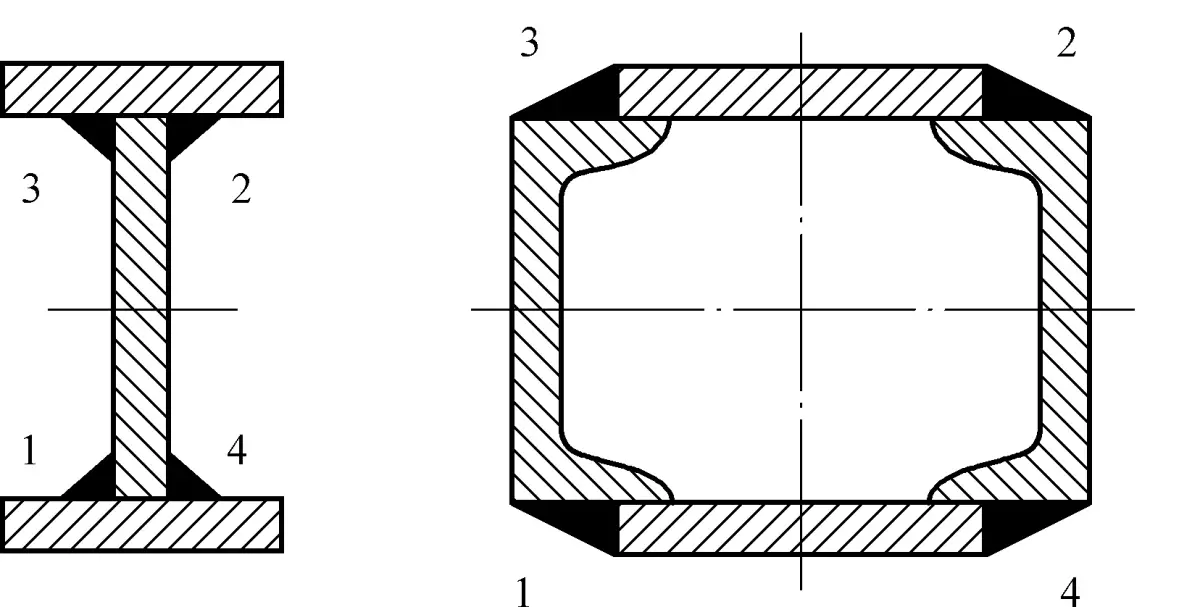

O impacto da tensão residual na estabilidade depende da geometria e da distribuição de estresse interno dentro do membro. A influência da tensão residual em seções não fechadas, como seções em I, é maior do que a influência em seções fechadas, como seções em caixa.

④ Influência na precisão da usinagem:

A presença de tensão residual de soldagem pode afetar a precisão da usinagem de soldas em vários graus. Quanto menor for a rigidez da solda, maior será a quantidade de usinagem e maior será o impacto na precisão.

⑤ Influência na estabilidade dimensional:

A tensão residual da solda e o tamanho da solda mudam com o tempo, o que pode afetar a estabilidade dimensional da solda. A estabilidade da tensão residual também influencia a estabilidade dimensional da solda.

⑥ Efeito na resistência à corrosão:

A combinação de tensão residual de soldagem e tensão de carga pode resultar em rachaduras por corrosão sob tensão.

Influência da tensão residual da soldagem na estrutura e no membro:

A tensão residual de soldagem é a tensão inicial em um membro antes de ele suportar qualquer carga. Durante o uso do membro, a tensão residual se sobrepõe à tensão de trabalho causada por outras cargas, levando a uma deformação secundária e a uma redistribuição da tensão residual.

Isso não apenas diminui a rigidez e a estabilidade da estrutura, mas também afeta significativamente sua resistência à fadiga, resistência à fratura frágil, rachaduras por corrosão sob tensão e rachaduras por fluência em alta temperatura sob os efeitos combinados da temperatura e do ambiente.

O estresse da soldagem pode ser minimizado por meio da consideração abrangente do projeto e do processo. Ao projetar uma estrutura de solda, deve-se adotar juntas de solda com menor rigidez, minimizar a quantidade e o tamanho da seção transversal das soldas e evitar a concentração excessiva de soldas. As seguintes medidas podem ser tomadas em termos de processo:

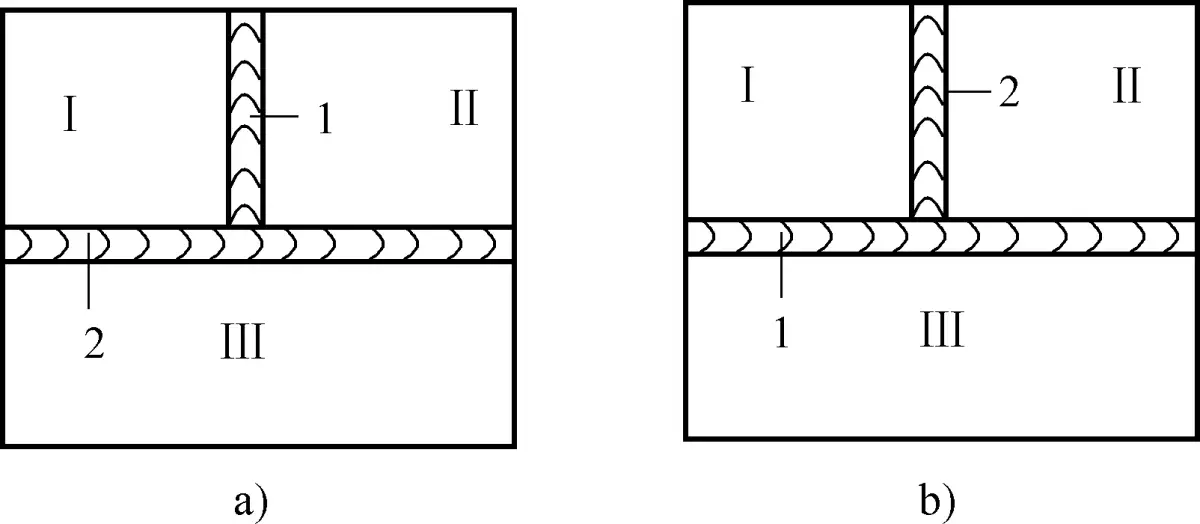

A determinação da sequência de soldagem deve permitir que a solda se contraia livremente o máximo possível para reduzir a tensão. A tensão de soldagem gerada pela sequência mostrada na Figura 4-10a é pequena, enquanto na Figura 4-10b, a costura de soldagem 1 primeiro aumenta a restrição na costura de soldagem 2, aumentando assim a tensão residual.

a) Tensão mínima de soldagem, b) Tensão substancial de soldagem.

Durante o processo de resfriamento da solda, use um martelo de cabeça redonda para golpear a solda de maneira uniforme e rápida, causando uma deformação de alongamento plástico local do metal de solda, compensando parte da deformação de encolhimento da solda e reduzindo, assim, a tensão residual da solda.

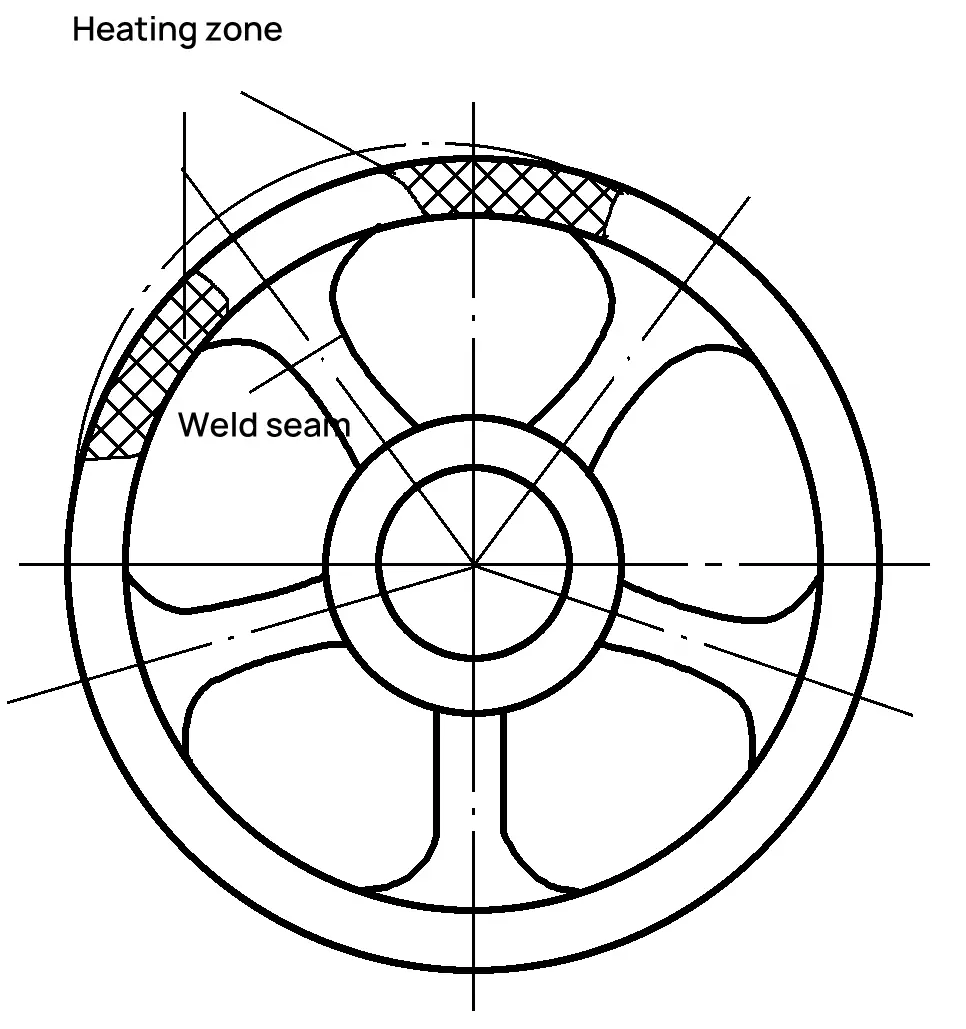

Antes da soldagem, aqueça uma parte apropriada da peça de trabalho (conhecida como zona de redução de tensão) para alongá-la (Figura 4-11). Após a soldagem, durante o resfriamento, a zona de redução de tensão e a solda encolhem na mesma direção, reduzindo a tensão e a deformação da soldagem.

O objetivo do pré-aquecimento antes da soldagem é reduzir a diferença de temperatura entre a zona de soldagem e o metal circundante, diminuir a taxa de resfriamento da zona de soldagem e reduzir a expansão e a contração irregulares durante o aquecimento e o resfriamento da soldagem, reduzindo, assim, o estresse da soldagem. O resfriamento lento após a soldagem pode ter o mesmo efeito.

No entanto, esse método complica o processo e só é adequado para materiais com baixa plasticidade e propensos a rachaduras, como aço de alto e médio carbono, ferro fundido e aço-liga.

Para eliminar a tensão residual de soldagem na estrutura de soldagem, o recozimento de alívio de tensão é comumente usado na produção. Para estruturas de aço carbono e aço de liga baixa a média, o componente inteiro ou parte da junta de soldagem pode ser aquecido a 600-800°C após a soldagem e resfriado lentamente após ser mantido nessa temperatura por um determinado período de tempo. Em geral, mais de 80% da tensão residual de soldagem pode ser eliminada.

Para controlar a deformação da solda, o tamanho e a forma dos cordões de solda devem ser razoavelmente selecionados durante o projeto da estrutura de solda, o número de cordões de solda deve ser minimizado ao máximo e a disposição dos cordões de solda deve ser simétrica. Na produção de estruturas soldadas, as técnicas a seguir podem ser aplicadas normalmente:

Com base em cálculos teóricos e valores empíricos, a tolerância de retração é considerada antecipadamente durante a preparação e o processamento das peças de soldagem, de modo que a peça de trabalho possa atingir a forma e o tamanho necessários após a soldagem.

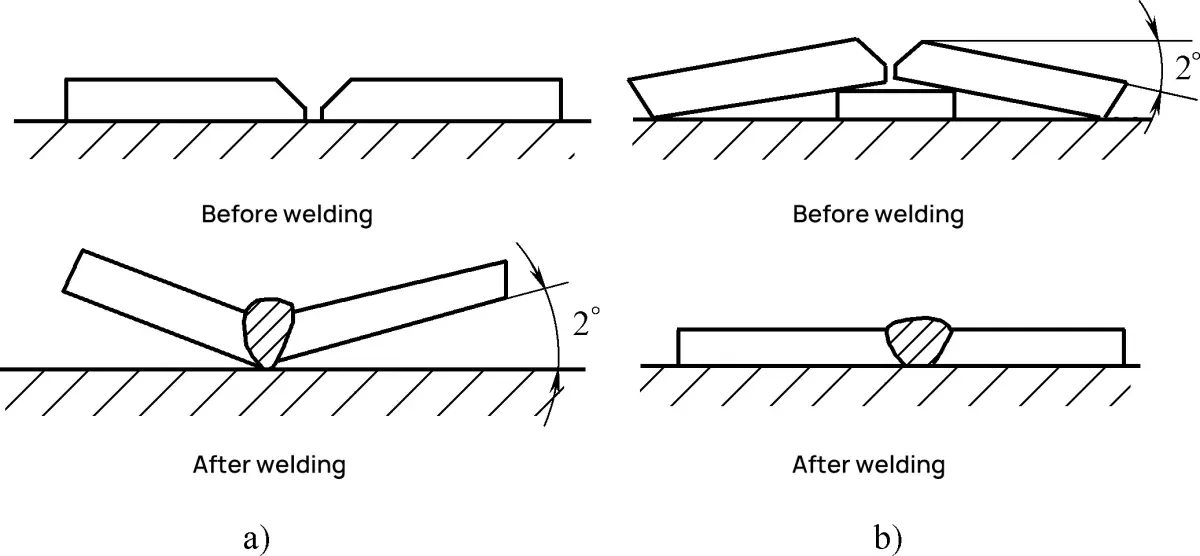

Com base na experiência ou na medição, o tamanho e a direção da deformação da soldagem estrutural são estimados com antecedência. Durante a montagem da estrutura de soldagem, é criada uma deformação intencional na direção oposta, mas de magnitude igual, para compensar a deformação produzida após a soldagem (consulte a Figura 4-12).

a) Criação de deformação angular

b) Neutralização da deformação angular

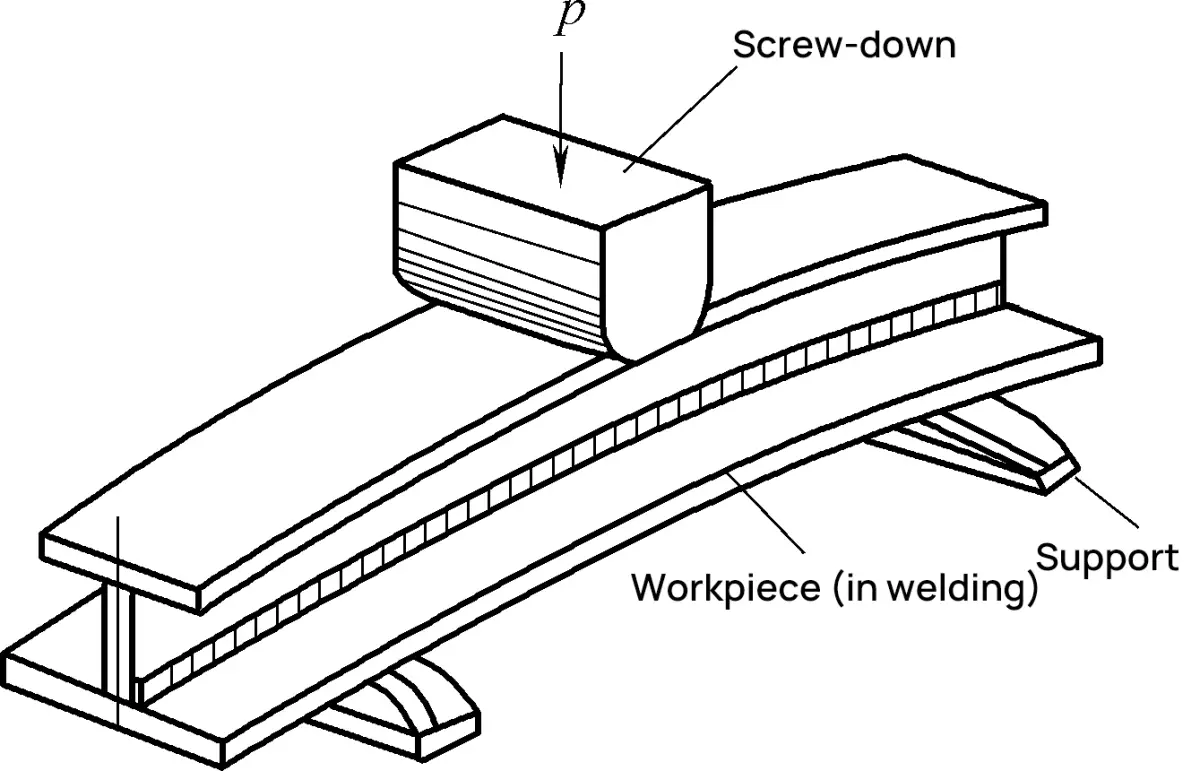

As peças de solda são fixadas durante a soldagem e a fixação rígida é removida depois que as peças de solda são resfriadas à temperatura ambiente. Isso pode efetivamente evitar a deformação angular e a deformação em forma de onda, mas aumenta a tensão de soldagem.

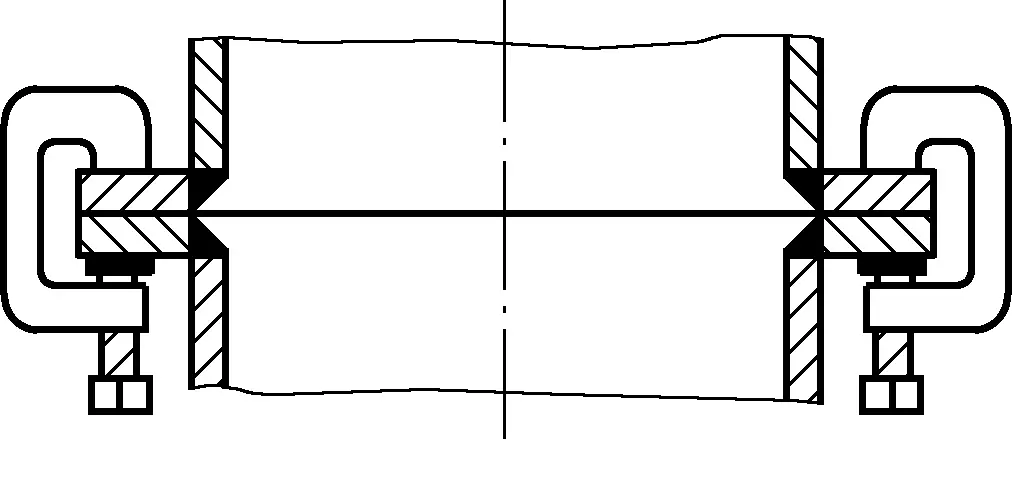

Esse método só é adequado para estruturas de aço de baixo carbono com boa plasticidade e não deve ser usado para ferro fundido e materiais de aço com alta tendência de endurecimento para evitar fraturas pós-soldagem. A Figura 4-13 mostra o uso do método de fixação rígida para evitar a deformação angular da face do flange.

A seleção de uma sequência de soldagem razoável é essencial para controlar a deformação da soldagem. Para a soldagem de vigas de seção simétrica, a sequência de soldagem mostrada na Figura 4-14 pode reduzir efetivamente a deformação da soldagem.

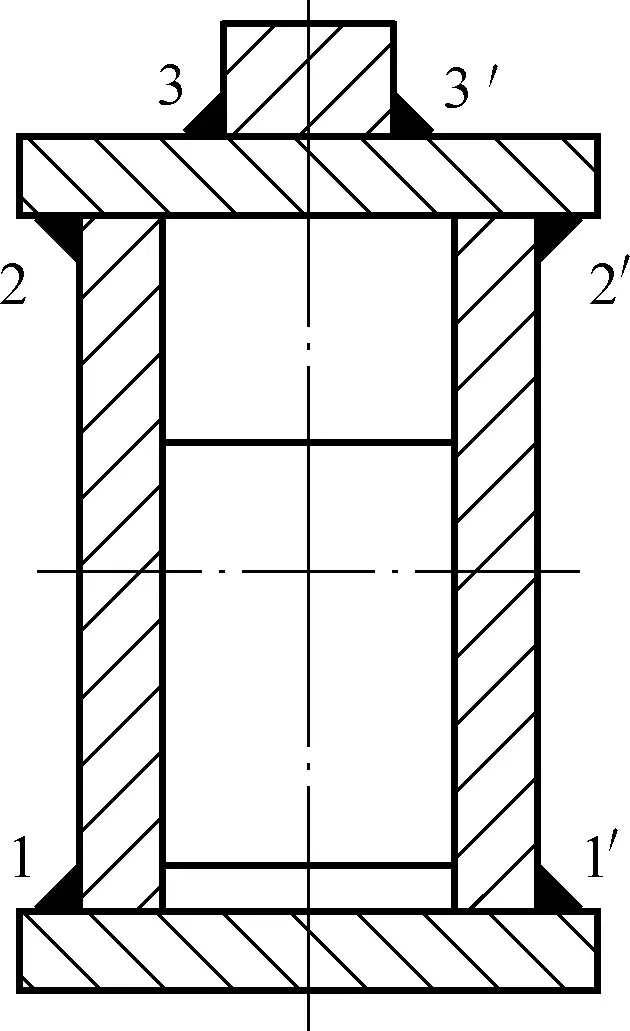

Para peças de trabalho com uma distribuição desigual de soldas, como a viga principal da ponte rolante mostrada na Figura 4-15, uma sequência de soldagem sensata é fazer com que dois trabalhadores soldem simultânea e simetricamente as costuras 1-1′ primeiro, seguidas pelas costuras 2-2′ e, finalmente, as costuras 3-3′. Dessa forma, a deformação para cima causada pela solda 1-1′ pode ser essencialmente compensada pela deflexão para baixo causada pelas soldas 2-2 e 3-3.

Durante o processo de soldagem, mesmo quando as medidas mencionadas acima são tomadas, às vezes pode ocorrer uma deformação que excede o valor permitido. Os métodos comumente adotados para corrigir a deformação da soldagem incluem:

A correção mecânica envolve o uso de força externa para induzir a deformação plástica no componente na direção oposta à deformação da solda, cancelando, assim, a deformação um do outro (Figura 4-16). Normalmente, esse método só é adequado para aço com baixo teor de carbono e aço comum de baixa liga, que têm rigidez relativamente baixa e boa plasticidade.

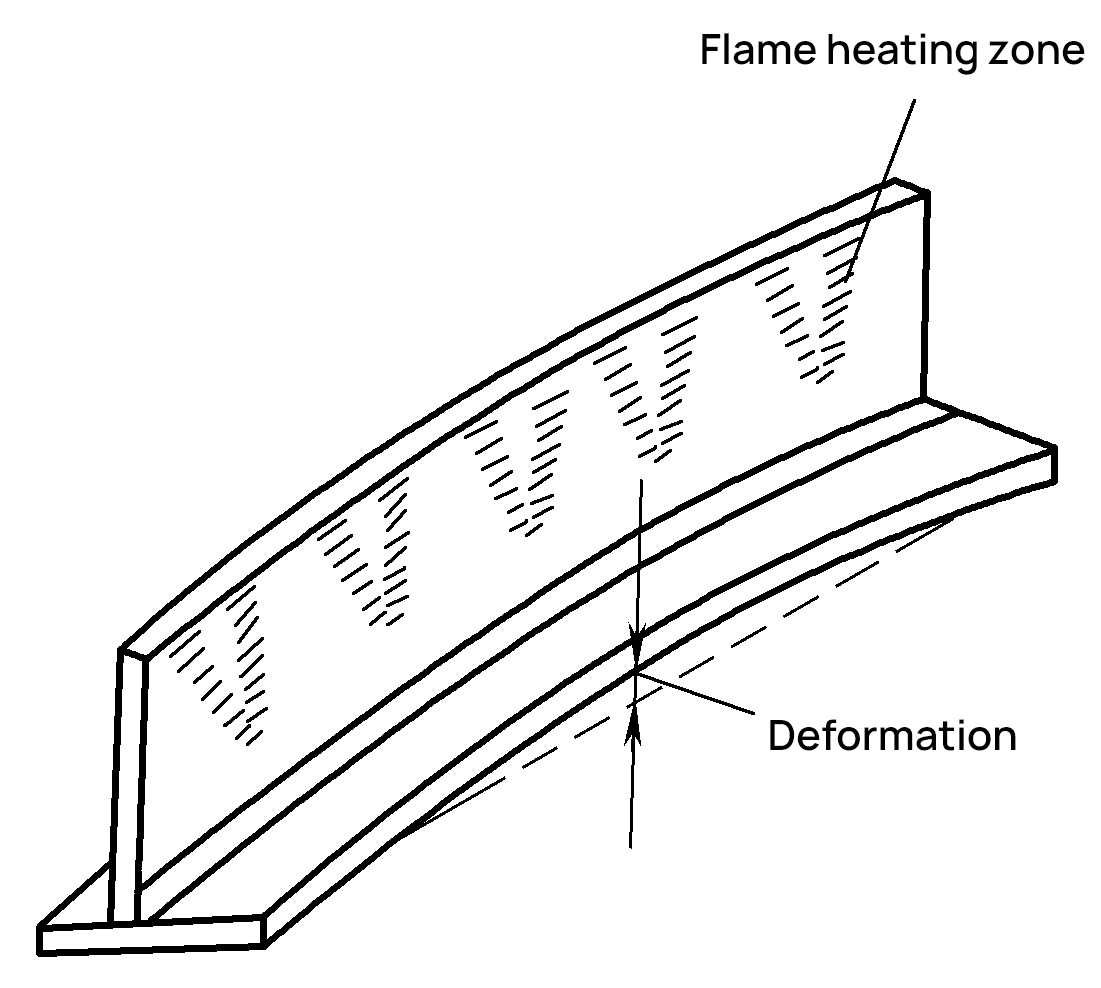

A correção por chama usa a contração do resfriamento após o aquecimento local do metal para corrigir a deformação existente na soldagem. A Figura 4-17 mostra uma deformação para cima de uma viga em T após a soldagem, que pode ser corrigida com o aquecimento da posição da alma com uma chama. A zona de aquecimento é triangular e a temperatura de aquecimento é de 600 a 800°C.

Após o resfriamento, a trama encolhe, causando deformação reversa e endireitando o componente soldado. Esse método é adequado principalmente para materiais com boa plasticidade e sem tendência de endurecimento.

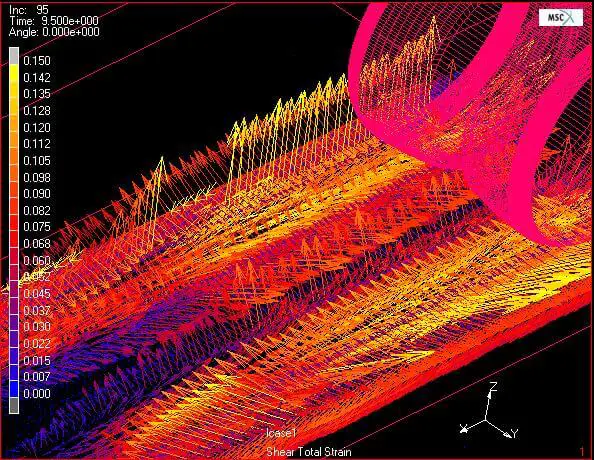

O alívio de tensão por vibração (VSR) é uma técnica avançada para reduzir as tensões residuais em estruturas soldadas e materiais de engenharia. Esse processo envolve a aplicação de vibrações controladas e de baixa frequência na peça de trabalho, normalmente na faixa de 20 a 100 Hz. Quando o efeito combinado da tensão residual e da tensão vibracional induzida excede localmente o limite de elasticidade do material, ocorre uma deformação plástica localizada, levando à redistribuição da tensão e à redução geral.

A eficácia do VSR depende de vários fatores:

O VSR oferece várias vantagens em relação aos métodos de alívio de tensão térmica:

No entanto, é importante observar que o VSR pode não ser adequado para todos os materiais e geometrias, e sua eficácia pode variar dependendo da aplicação específica.

O alívio de tensão térmica, também conhecido como tratamento térmico pós-soldagem (PWHT), é um método bem estabelecido para reduzir as tensões residuais em componentes soldados. O processo envolve ciclos de aquecimento, imersão e resfriamento cuidadosamente controlados:

Principais considerações para o alívio eficaz do estresse térmico:

Embora o alívio do estresse térmico seja altamente eficaz, a execução inadequada pode levar a efeitos prejudiciais:

Para garantir resultados ideais, é fundamental:

Ao controlar cuidadosamente esses parâmetros e seguir as práticas recomendadas estabelecidas, o alívio térmico de tensões pode reduzir efetivamente as tensões residuais, melhorando a estabilidade dimensional e a resistência à fadiga das estruturas soldadas.