Você já se perguntou como começar a soldar com sucesso? Este artigo aborda dicas essenciais para iniciantes, desde o manuseio de chapas grossas e finas até a solução de problemas comuns de soldagem. Ao final, você obterá conhecimento prático para aprimorar suas habilidades de soldagem, garantindo soldas mais fortes e limpas.

Embora não existam segredos técnicos no processo de soldagem, há várias tecnologias, métodos e processos de soldagem que podem facilitar o processo de soldagem. Esses processos são chamados de know-how técnico.

O know-how de soldagem pode economizar tempo, custo e mão de obra e pode até mesmo determinar o sucesso ou o fracasso da soldagem, bem como lucros e perdas. A maioria dos processos de soldagem é baseada em pesquisas científicas, enquanto alguns se baseiam na experiência real de soldagem.

Este artigo tem como objetivo apresentar a síntese prática da experiência de soldagem.

1.1.1 Ao soldar peças de aço com GMAW e FCAW, se a espessura da peça de trabalho exceder a corrente máxima de soldagem do soldador, como lidar com isso?

Para evitar rachaduras na solda ou fusão incompleta, o metal deve ser pré-aquecido antes da soldagem. A área de soldagem da peça de trabalho pode ser pré-aquecida com propano, gás padrão ou tocha de acetileno. A faixa de temperatura recomendada para o pré-aquecimento é de 150 a 260 ℃, após o que o processo de soldagem pode ser iniciado. O principal objetivo do pré-aquecimento do metal na área de soldagem é evitar o resfriamento rápido, que pode causar problemas na área de soldagem.

1.1.2 Se for necessário soldar uma cobertura metálica fina em um tubo de aço grosso por GMAW ou FCAW, se a corrente de soldagem não puder ser ajustada corretamente, poderão ocorrer duas situações:

Como lidar com isso?

Há duas soluções principais.

Ajuste a corrente de soldagem para evitar a queima da cobertura metálica fina. Além disso, pré-aqueça o tubo de aço grosso usando uma tocha de soldagem e, em seguida, solde as duas estruturas metálicas usando a cobertura metálica fina. soldagem de chapas processo.

Ajuste a corrente de soldagem de acordo com a soldagem do tubo de aço grosso. Durante a soldagem, mantenha o tempo de permanência do arco de soldagem no tubo de aço grosso em 90% e reduza o tempo de permanência na cobertura metálica fina. É importante observar que somente dominando essa técnica é possível obter bons resultados. juntas soldadas.

1.1.3 Quando um tubo de parede fina ou um tubo retangular de parede fina é soldado a uma placa grossa, o eletrodo pode queimar facilmente o tubo de parede fina. Além das duas soluções acima, existe alguma outra solução?

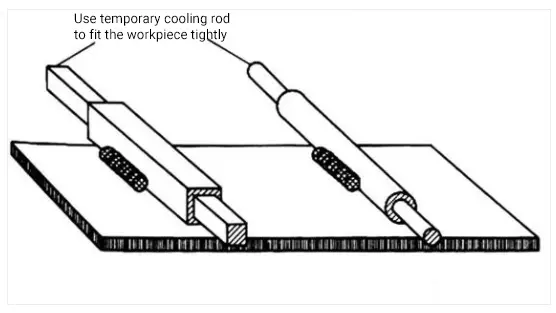

Nos processos de soldagem, uma haste de resfriamento é frequentemente usada para evitar a queima. Quando uma barra redonda sólida é inserida em um tubo de parede fina ou em um barra retangular é inserido em um tubo retangular, o calor é absorvido pela barra sólida e evita que a peça de parede fina queime.

Normalmente, uma barra redonda ou retangular sólida é instalada firmemente na maioria dos materiais de tubos ocos ou retangulares. Ao soldar, é importante manter a solda longe da extremidade do tubo, pois essa área é a mais vulnerável a queimaduras.

A Figura 1 mostra um diagrama esquemático de como uma haste de resfriamento integrada pode ser usada para evitar a queima.

Fig. 1. Use a haste de resfriamento embutida para evitar queimaduras

1.1.4 Quando for necessário soldar um material galvanizado ou com cromo a outra peça, o que deve ser feito?

A melhor prática é lixar ou esmerilhar a área ao redor da solda antes de soldá-la. Isso ocorre porque os metais galvanizados ou que contêm cromo chapas metálicas podem poluir e enfraquecer a solda, além de liberar gases tóxicos durante a soldagem.

1.2.1 Se um processo de soldagem (como brasagem) é usado para vedar uma boia ou a extremidade de uma estrutura oca, o que será feito para evitar que o ar quente entre no recipiente e faça com que ele se rompa durante a vedação final da solda?

③ Primeiramente, um orifício de alívio de pressão com diâmetro de 1,5 mm é feito no pontão para facilitar a circulação de ar quente e ar externo próximo à solda. Em seguida, é realizada a soldagem de vedação e, por fim, o orifício de alívio de pressão é vedado por soldagem.

A Figura 2 mostra o diagrama esquemático de um pontão de soldagem selado ou embarcação fechada.

Fig. 2 Diagrama esquemático de um pontão de solda estreito ou embarcação fechada

Ao soldar a estrutura do recipiente de armazenamento de gás, o orifício de redução de pressão pode ser utilizado. No entanto, é fundamental observar que a soldagem em um recipiente fechado é altamente perigosa. Antes da soldagem, é essencial limpar o interior do contêiner ou da tubulação e evitar qualquer material ou gás inflamável ou explosivo.

Quando se trata de soldar a tela, a malha de arame ou o metal estendido à estrutura de aço por meio de GMAW, FCAW ou TIG, a malha de arame é propensa a queimar e a solda pode não se fundir adequadamente durante o processo. Para resolver esse problema, não metálico As arruelas devem ser colocadas na tela metálica ou na extensão metálica, e a arruela, a tela metálica e a estrutura devem ser fixadas juntas.

É importante observar que arruelas contendo cromo ou galvanizadas não são permitidas, e a arruela deve ser sem revestimento, conforme ilustrado na Fig. 3(a).

Fig. 3. Esboço de soldagem de malha de arame e estrutura de armação

② Para servir como dissipador de calor, uma arruela maior é posicionada em cima da arruela no local da soldagem.

A arruela superior deve ter um orifício maior do que a arruela inferior para evitar que sejam soldadas juntas.

Em seguida, a soldagem do plugue é realizada através dos dois orifícios na gaxeta, garantindo que a solda fique na parte inferior da gaxeta.

O operador pode usar métodos alternativos de aquecimento e, ao mesmo tempo, tomar cuidado para evitar que a grade ou a malha de arame ao redor se queime, conforme ilustrado nas Figuras 3 (b) e (c).

③ Outra técnica envolve o uso de uma tira de metal com um orifício, alinhando-a com a posição de soldagem, colocando a arruela do dissipador de calor e, em seguida, realizando a soldagem do plugue, conforme demonstrado na Figura 3 (d).

Leitura relacionada: Calculadora de peso de malha de arame

1.3.1 Além do abridor de parafusos comumente usado, que outros métodos podem ser usados para remover parafusos danificados ou enferrujados?

Dois métodos são apresentados aqui:

① Se o parafuso instalado não for danificado durante o aquecimento, a porca e seu conjunto podem ser aquecidos com um maçarico de oxigênio-acetileno até ficarem vermelhos. Em seguida, resfrie-os rapidamente com água para facilitar a remoção do parafuso. Esse processo pode exigir vários ciclos de aquecimento e resfriamento.

② Se a ranhura, a porca ou o alvéolo do parafuso estiver danificado ou perdido, coloque uma porca na parte superior ou na parte restante da cabeça do parafuso, aperte a porca e, em seguida, preencha o metal dentro da porca e do parafuso usando qualquer método de soldagem. Esse método conectará a porca e a parte restante do parafuso, proporcionando um novo ponto de aderência. O calor também pode ser usado para fixar o parafuso.

A parte residual do parafuso fixo pode ser removida por soldagem, conforme mostrado na Fig. 4.

Fig.4. Remoção da parte restante do parafuso de fixação por meio de solda

1.3.2: Como reparar e reforçar um virabrequim desgastado por meio de soldagem?

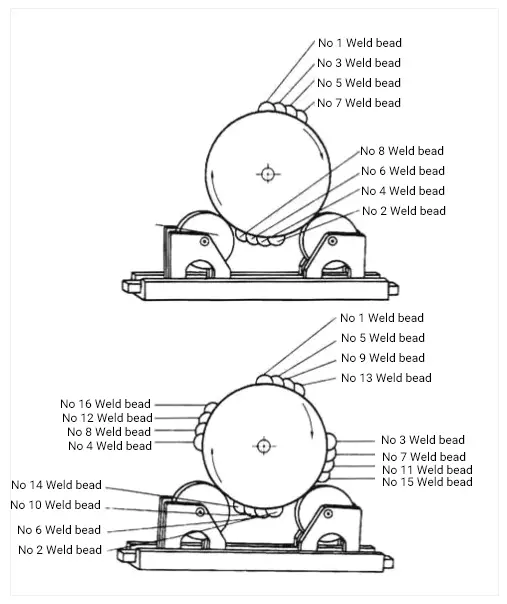

Ao reparar um virabrequim desgastado, vários métodos de soldagem, como GMAW, FCAW ou TIG, podem ser utilizados. Entretanto, para obter um formato de cordão satisfatório, os quatro requisitos a seguir devem ser cuidadosamente considerados:

① Certifique-se de que a direção do talão esteja paralela ao eixo do virabrequim.

② Inicialmente, a cordão de solda deve ser sobreposta na parte inferior do virabrequim e, em seguida, o cordão de solda subsequente deve ser sobreposto girando o virabrequim 180 graus para equilibrar a tensão de soldagem e reduzir significativamente a deformação térmica da soldagem.

Observe que a surfaçagem sequencial no primeiro passe pode levar ao empenamento do virabrequim. Esse processo de surfaçagem é apropriado para reparar e soldar virabrequins de rolos.

③ Mantenha uma sobreposição de 30% - 50% do metal depositado entre dois passes de solda para garantir uma superfície lisa do passe de solda durante a usinagem após o reparo da solda.

④ Ao usar o manual soldagem a arco e soldagem com proteção de gás com arame tubular, o fluxo residual entre os passes de solda deve ser limpo com uma escova ou método de corte.

Além do método de reparo do virabrequim mencionado acima, um cordão de revestimento pode ser adicionado a cada posição de 90° do virabrequim para minimizar ainda mais a deformação da solda. No reparo de peças de bronze ou cobre, adicione metal de brasagem é mais vantajoso para aliviar o estresse e a deformação do que a surfaçagem.

A Figura 5 ilustra como reparar um virabrequim desgastado por meio de soldagem.

Fig.5 Diagrama esquemático do reparo do virabrequim desgastado pelo método de soldagem

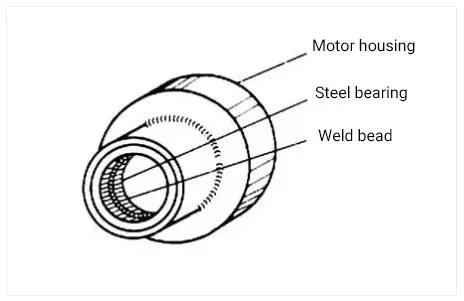

1.3.3 Como remover um rolamento de aço preso de um equipamento usando solda?

Para remover um rolamento de aço preso do equipamento usando soldagem, primeiro deve-se criar um cordão de solda na superfície interna do rolamento. A força de estiramento do cordão de solda reduzirá o diâmetro do rolamento, e o calor gerado durante a soldagem ajudará a mover o rolamento.

Por exemplo, se a superfície interna de um tubo de 10 cm de diâmetro for coberta com um cordão de solda, o diâmetro do tubo de aço diminuirá em 1,2 mm. Consulte a Figura 6 para ver um diagrama esquemático do método de soldagem para remover rolamentos presos.

Fig.6 Diagrama esquemático da remoção do rolamento preso pelo método de soldagem

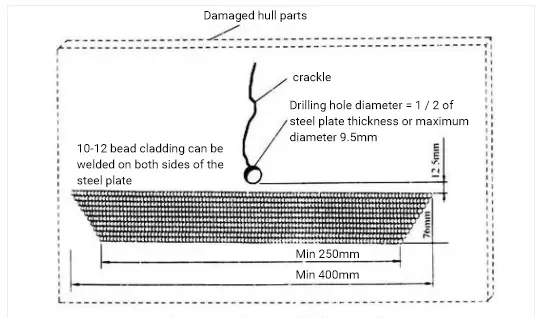

1.3.4 As rachaduras ocorrem com frequência na estrutura de tanques de petróleo ou placas de navios. Como podemos evitá-las?

Um método é fazer um pequeno furo na extremidade da rachadura para dispersar a tensão em uma área maior e, em seguida, soldar uma série de soldas multicanais com comprimentos variados para aumentar a resistência da rachadura. chapa de aço na frente da fenda.

A Figura 7 ilustra como evitar a propagação de rachaduras em placas de aço.

Fig.7 Prevenção da propagação de trincas em placas de aço

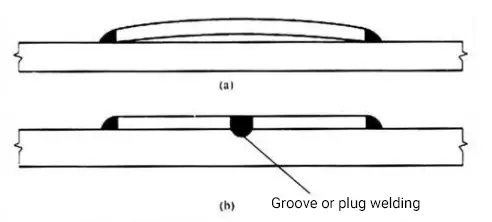

2.1.1 A placa de reforço para soldagem geralmente é soldada na superfície da placa de base.

No entanto, o solda de filete na borda externa da placa de reforço pode fazer com que a parte central da placa de reforço se incline para cima, resultando em deformação angular que a separa da superfície da placa de base. Esse problema é ilustrado na Figura 8 (a) e pode complicar os processos de usinagem e torneamento.

Para resolver esse problema, a solda de plugue ou a solda de ranhura pode ser utilizada na seção central da placa de reforço. Isso permite que a superfície da placa de reforço fique bem aderida à superfície da placa de base, eliminando assim a deformação e facilitando a usinagem.

A Figura 8 (b) mostra um diagrama esquemático que demonstra o posicionamento da placa de reforço usando solda de plugue ou solda de ranhura.

Fig. 8 Diagrama esquemático do posicionamento da placa de reforço por meio de soldagem de plugue ou soldagem de ranhura

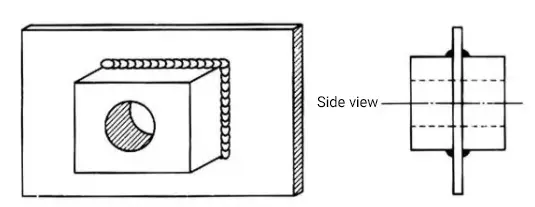

2.1.2 Às vezes, é necessário aumentar a espessura de um substrato em uma área específica, mas a região espessada não deve exceder o tamanho total do substrato. Como esse problema pode ser resolvido?

Uma solução é embutir uma placa de metal espessa na seção da placa de base que precisa ser engrossada e, em seguida, fixá-la por meio de solda.

A Figura 9 ilustra uma placa grossa embutida no substrato.

Essa técnica pode fornecer espessura suficiente para futura usinagem, perfuração ou perfuração operações e pode substituir peças volumosas ou fundidas em equipamentos.

Fig. 9 Diagrama esquemático da inserção da placa grossa na placa de base

2.1.3 Qual é o método padrão para aumentar a rigidez de uma laje para suportar a carga?

O método padrão para aumentar a rigidez de uma laje para suportar a carga é soldar uma série de cantoneiras de aço verticais na laje e adicionar reforços de cantoneiras de aço para aumentar sua rigidez, conforme mostrado na Figura 10.

Fig. 10 Diagrama esquemático da adição de reforço de aço angular para aumentar a rigidez da placa plana

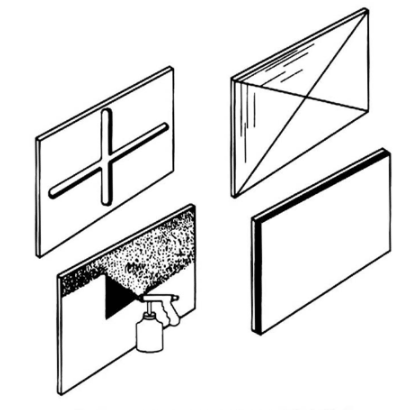

2.2.1 Que medidas técnicas podem ser usadas para reduzir o ruído e a vibração da placa de metal?

O problema do ruído está intimamente relacionado ao da vibração, e ambos podem ser resolvidos com a redução da frequência de ressonância da placa de metal.

Os principais métodos usados para reduzir o ruído e a vibração são os seguintes:

① Aumento da rigidez por meio de dobragem, crimpagem ou reforço de ranhuras;

② Cortar a placa plana em pedaços menores para melhorar o suporte;

③ Aplicação de revestimento por spray de superfície;

④ Colagem de uma camada de material de fibra de amortecimento na superfície da placa plana.

A Figura 11 ilustra os quatro métodos para aumentar a frequência de ressonância para reduzir o ruído.

A Figura 12 mostra que rigidez do metal geralmente é aumentado para reduzir a vibração em frequências relativamente baixas.

Fig.11 Aumento da frequência de ressonância para reduzir o ruído

Fig.12 Diagrama esquemático do aumento da rigidez do metal para reduzir a vibração

2.2.2 Se duas chapas planas tiverem de ser soldadas em ângulo na direção vertical usando um dispositivo em forma de C, como a soldagem deve ser realizada?

Durante o processo de soldagem, um bloco de aço ou um objeto retangular pode ser usado como uma ferramenta auxiliar para ajudar a fixar o solda de filete. O grampo em forma de C e o bloco retangular podem ser usados para fixar as placas, conforme ilustrado na Figura 13.

Fig.13 Diagrama esquemático do uso de grampo em forma de C e bloco retangular para fixar a solda de filete