Este artigo explora o fascinante mundo da soldagem, desde a soldagem manual a arco até as técnicas avançadas com proteção gasosa. Você descobrirá os métodos, os benefícios e as aplicações de vários processos de soldagem. Prepare-se para saber como essas técnicas essenciais moldam nosso mundo moderno!

Soldagem é o processo de unir o mesmo metal ou metais diferentes.

Após a operação de soldagem, o polímero de metal e não metal formado em uma determinada área é chamado de cordão de solda.

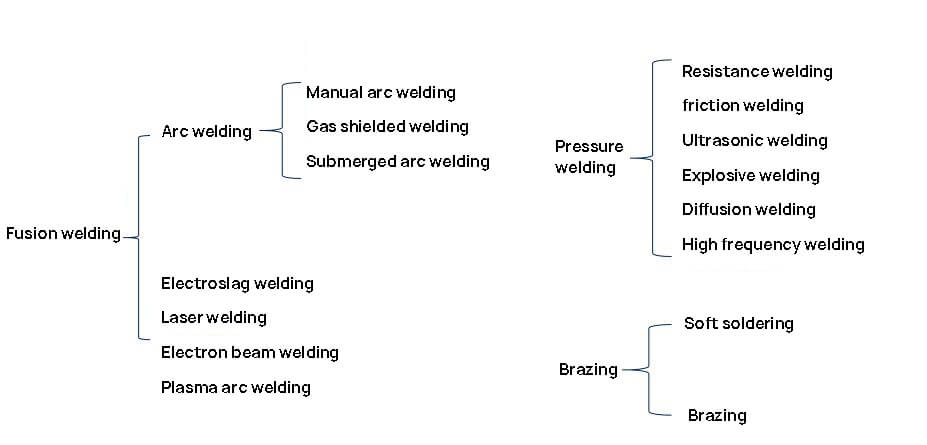

De acordo com as características do processo de soldagem, ele pode ser classificado em soldagem por fusão, soldagem por pressão e brasagem.

Soldagem por fusão:

O método de soldagem no qual o metal na junta é derretido sob a ação de alta temperatura, etc.

Método de soldagem concluído sob determinada pressão.

Use o metal cujo ponto de fusão seja inferior ao ponto de fusão do metal de base como metal de enchimento para aquecer a solda e o metal de enchimento até a temperatura entre o ponto de fusão do metal de base e o ponto de fusão do metal de enchimento, de modo que o metal de enchimento fique líquido e molhe o metal de base, preencha a lacuna da junta e se difunda com o metal de base para realizar a soldagem.

Classificação específica:

O que é um arco?

A descarga de gás forte e duradoura entre a peça de trabalho e o eletrodo é chamada de arco.

Para ser franco, é apenas um fenômeno de descarga de gás.

No entanto, o arco inclui três partes: área da coluna do arco, área do cátodo e área do ânodo.

Temperatura do arco:

Calor na zona do arco:

O que é soldagem a arco?

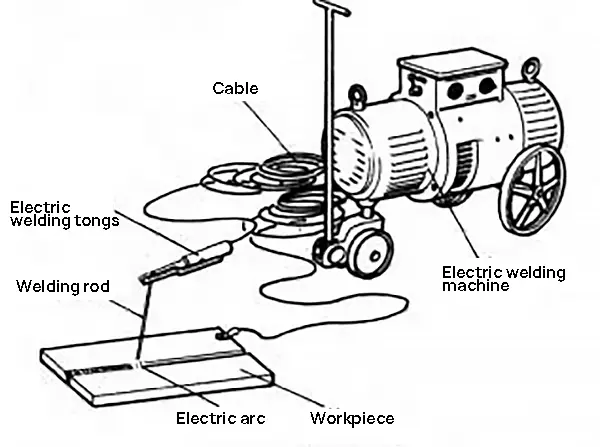

O que é soldagem a arco manual? Para simplificar, a soldagem a arco é um método de soldagem que usa a combustão do arco para fornecer a fonte de calor.

O método de soldagem a arco elétrico que utiliza varetas de soldagem operadas manualmente é chamado de soldagem a arco com eletrodo manual, ou seja, soldagem a arco manual.

Como é realizada a soldagem a arco com eletrodo manual?

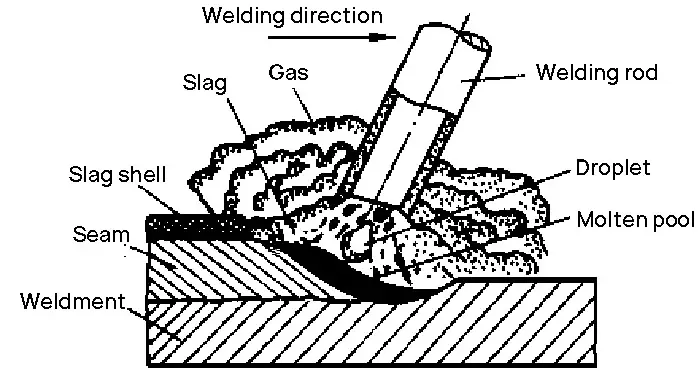

(1) O arco queima entre o eletrodo e a solda, e o calor do arco faz com que a peça de trabalho e o eletrodo se fundam em uma poça de fusão ao mesmo tempo;

(2) O arco elétrico derrete ou queima o revestimento do eletrodo, produzindo escória e gás, que protegem o metal fundido e a poça de fusão;

(3) Quando o arco avança, a poça de fusão subsequente esfria e se solidifica enquanto uma nova poça de fusão é gerada continuamente, formando assim uma solda contínua.

Vantagem da soldagem a arco com eletrodo manual:

Equipamento simples, operação flexível e grande capacidade de adaptação.

Desvantagem de soldagem a arco com eletrodo manual:

A eficiência da produção é baixa, a intensidade da mão de obra é alta e a qualidade da soldagem não é fácil garantir as articulações.

Aplicativo de soldagem a arco com eletrodo manual:

Ele pode soldar a maioria dos metais, é adequado para várias posições de soldagem e pode soldar chapas finas e grossas.

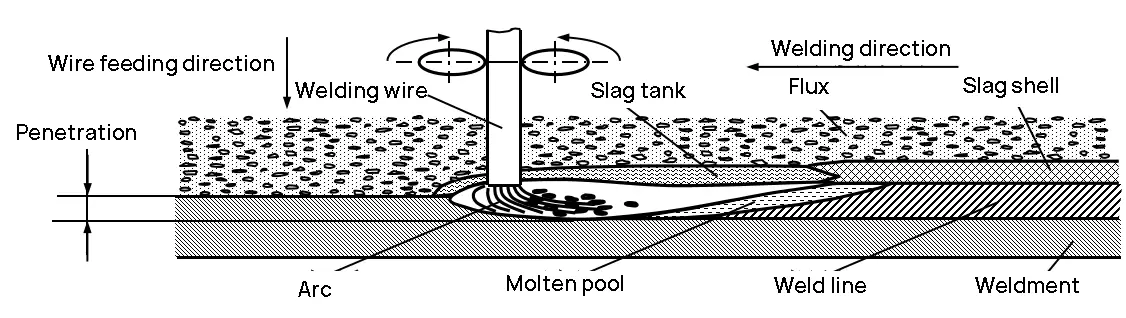

O que é comumente chamado de soldagem automática por arco submerso?

Soldagem automática - A ação de soldagem é concluída automaticamente pelo dispositivo mecânico.

Soldagem por arco submerso - Soldagem em que um arco queima sob uma camada de fluxo granular.

Como o arco submerso automático processo de soldagem?

(1) O fluxo flui para fora do funil e é empilhado uniformemente na parte soldada da peça de trabalho para formar uma camada de fluxo (30-50 mm);

(2) O arame de solda alimentado continuamente gera um arco entre o arame de solda e a solda sob a camada de fluxo, derretendo o arame de solda, a peça de trabalho e o fluxo, formando uma poça de metal fundido e isolando-os do ar;

(3) À medida que a máquina de solda avança automaticamente, o arco derrete continuamente o metal, o arame e o fluxo da solda na frente, enquanto a borda atrás da poça de fusão começa a esfriar e solidificar para formar uma solda, e a escória líquida posteriormente se condensa para formar uma casca de escória dura.

Por que uma camada de fluxo deve ser espalhada na superfície da posição de soldagem?

Ele tem as três funções a seguir:

(1) Efeito protetor

O fluxo derrete para formar escória e gás, isolando efetivamente o ar, protegendo a gota e a poça de fusão e evitando a queima de elementos de liga;

(2) Ação metalúrgica

No processo de soldagem, ele desempenha o papel de desoxidação e complementação elementos de liga;

(3) Aprimorar o processo de soldagem

Mantenha o arco queimando de forma constante e deixe a solda bonita.

Quais são as características da soldagem automática por arco submerso?

Em que áreas eles são usados principalmente?

Vantagens da soldagem automática por arco submerso:

Alta eficiência de produção (5 a 10 vezes maior do que a soldagem a arco manual);

Bom qualidade da soldagem (menos porosidade e inclusão de escória);

Baixo custo (economia de mão de obra, tempo e material);

Boas condições de trabalho (sem respingos, baixa força de trabalho).

Desvantagem de soldagem automática por arco submerso:

Não é adequado para a soldagem de soldas complexas e espaços estreitos;

O equipamento é complexo e a corrente de soldagem necessária é grande (uma corrente pequena causará um arco instável);

Baixa adaptabilidade (aplicável a soldagem planasolda longa e reta e solda circunferencial com diâmetro maior).

Aplicativo:

É usado para solda reta longa e solda circunferencial com grande diâmetro de produção e estrutura de placa média, como caldeira, vaso de pressão, navio, etc.

Para obter uma formação de solda razoável e boa qualidade de soldagem, bem como melhorar a velocidade de soldagem, surgiu a soldagem a arco submerso com vários fios.

É amplamente utilizado em aplicações que exigem alta eficiência de soldagem, como energia eólica, engenharia marítima, construção naval, vasos de pressão, maquinário pesado, tubulações e outros setores.

Soldagem por arco submerso com vários fios da série Multi Power:

Ele é usado principalmente para soldagem de tubulações.

De acordo com a aplicação, ele pode ser dividido em soldagem externa de costura longitudinal longa e reta de tubulação, soldagem interna de costura longitudinal longa e reta de tubulação, soldagem externa de tubo soldado em espiral, soldagem interna de tubo soldado em espiral e outros tipos diferentes.

Soldagem por arco submerso com múltiplos fios paralelos de potência única:

Melhorar consideravelmente a eficiência da produção, aumentar a velocidade de soldagem, reduzir o consumo de fluxo, reduzir a entrada de calor e a deformação, economizar energia, tornar o primer mais eficiente e cobrir mais suavemente.

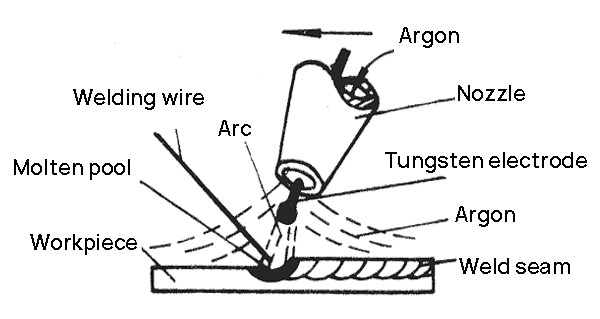

A soldagem a arco que usa gás como meio de arco e protege o arco e a área de soldagem é chamada de soldagem a arco com proteção gasosa (GMAW).

Em outras palavras, soldagem com proteção gasosa usa gás como meio e proteção.

Que tipos específicos ele possui?

Classificado de acordo com o fato de o eletrodo estar derretido e o tipo de gás de proteção:

Gás de proteção:

Eletrodo:

Diferenças entre soldagem com proteção gasosa com eletrodo consumível e com eletrodo não consumível:

MIG/MAG: Alimente diretamente o arame de solda, que é tanto o eletrodo quanto o metal de adição.

TIG: o eletrodo de tungstênio é o eletrodo e não derrete; o arame de solda é alimentado separadamente e usado apenas como metal de adição

Soldagem a arco de argônio

Quais são as características da soldagem a arco de argônio?

Quais são os principais aplicativos?

Eletrodo de tungstênio, alimentação manual de arame.

O arame de solda é apenas o metal de adição.

O arame de solda não passa a corrente, portanto não há respingos.

Entretanto, para evitar o derretimento e a queima do eletrodo de tungstênio, o que pode causar a contaminação do tungstênio na poça de fusão, a corrente de soldagem não pode ser muito alta.

Somente placas finas com menos de 4 mm podem ser soldadas.

Eletrodo de fusão, alimentação automática de arame.

O arame de solda é tanto um eletrodo quanto um metal de adição.

Não há perda por derretimento e queima do eletrodo de tungstênio.

A corrente de soldagem pode ser ajustada em uma ampla faixa, de modo que placas finas e de espessura média podem ser soldadas.

Vantagens da soldagem a arco de argônio

Ele pode ser soldado em todas as direções;

Fácil de observar e controlar automaticamente;

Bom efeito de proteção, arco estável e boa qualidade de soldagem;

Ele pode soldar quase todos os metais.

Desvantagem da soldagem a arco de argônio

Alto custo do argônio;

A densidade de corrente da soldagem a arco de argônio é alta, a luz emitida é relativamente forte e a radiação ultravioleta gerada pelo arco é grande, causando maiores danos ao corpo;

O zona afetada pelo calor da soldagem a arco de argônio é grande, e a peça de trabalho está sujeita a rachaduras, furos, desgaste, arranhões, cortes e outros defeitos após o reparo;

Aplicação da soldagem a arco de argônio

É usado principalmente para soldagem de metais não ferrosos e aços de liga que são fáceis de oxidar (principalmente soldagem de Al, Mg, Ti e suas ligas e aços inoxidáveis).

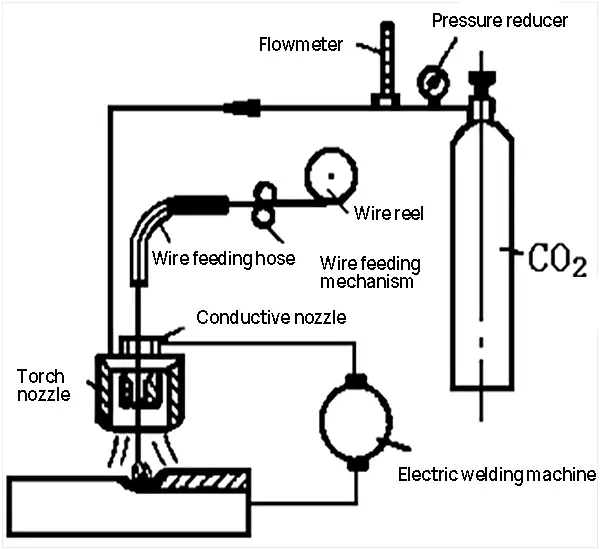

CO2 soldagem a arco com proteção gasosa

O princípio do CO2 A soldagem a arco com proteção gasosa é igual à da soldagem MIG, exceto pelo fato de o gás de proteção ser o CO2.

O volume de gás CO na piscina fundida e na gota se expande rapidamente e explode, resultando em respingos.

Ele pode oxidar o metal e queimar elementos de liga, mas não pode soldar metais não ferrosos e liga de aço.

Vantagens da soldagem com proteção de gás CO2

Baixo custo (40%~50% de soldagem por arco submerso e soldagem por arco manual);

Alta eficiência (alta densidade de corrente, grande penetração e velocidade de soldagem rápida);

Boa qualidade de soldagem (resfriamento por fluxo de ar, pequena zona afetada pelo calor, pequena deformação);

Capacidade de soldar em todas as posições.

Desvantagem da soldagem com proteção de gás CO2

Má formação da solda e grandes respingos;

Queima de elementos de liga, facilitando a formação de poros;

Baixa resistência ao vento durante a soldagem, adequado para operação em ambientes internos.

Aplicação da soldagem com proteção de gás CO2

É aplicável à soldagem de aço de baixo carbono e chapas de aço de baixa liga (0,8 a 4 mm).

O arame de solda que contém desoxidante deve ser usado e a conexão CC deve ser invertida;

Além disso, não deve haver vento durante a soldagem, sendo preferível a soldagem em ambientes fechados.

A soldagem com escória elétrica é um método de soldagem que usa a resistência gerada pela corrente que passa pela escória para derreter termicamente o arame de soldagem e o metal de base, formando uma solda.

Quanto a como soldagem por eletroescória é realizada, consulte a análise a seguir:

(1) No início, provoque um curto-circuito no arame de solda e na ranhura de partida para iniciar o arco;

(2) Adicione continuamente uma pequena quantidade de fluxo sólido para derretê-lo com o calor do arco e formar uma escória líquida;

(3) Quando a escória derretida atingir uma certa profundidade, aumente a velocidade de alimentação do arame de soldagem e reduza a tensão, de modo que o arame de soldagem seja inserido na poça de escória e o arco seja extinto, transformando-se assim no soldagem por eletroescória processo.

Quais são as características da soldagem por eletroescória?

Para quais campos de soldagem?

Vantagens da soldagem por eletroescória

Alta produtividade, sem necessidade de considerar a espessura da solda;

Poucos defeitos de solda e boa qualidade de soldagem;

Não é necessário fazer nenhuma ranhura, e o custo é baixo.

Desvantagem da soldagem por eletroescória

A entrada de calor é grande, e é fácil superaquecer perto da solda;

O metal de solda tem uma estrutura cristalina grosseira como a do molde e baixa resistência ao impacto;

A solda deve ser submetida a processos de normalização e tratamento térmico de têmpera após a soldagem.

Aplicação da soldagem por eletroescória

É aplicável à soldagem vertical e à soldagem de chapas de 40 a 450 mm de espessura, geralmente usada para soldagem de costura reta ou circunferencial, emenda de chapas grossas, soldagem vertical de altos-fornos em usinas siderúrgicas, soldagem de grandes peças fundidas, forjadas etc.

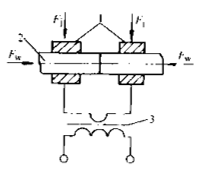

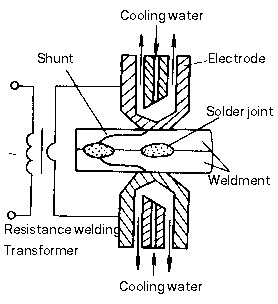

Simplificando, a soldagem sob pressão usando o calor de resistência como o calor de soldagem é chamada de soldagem por resistência.

Vantagens da soldagem por resistência

Baixa tensão de soldagemA tecnologia de ponta é a mais avançada, com alta corrente e alta produtividade;

Baixo custo, sem necessidade de metal de adição e outros materiais de soldagem,

A deformação da solda é pequena, e não há necessidade de correção e tratamento térmico após a soldagem;

Boas condições de trabalho, operação simples, fácil de realizar a produção automática.

Desvantagem da soldagem por resistência

O equipamento de soldagem é complexo e o investimento é grande;

Há certas restrições quanto à espessura da solda e à forma da junta;

No momento, não existe uma solução simples e confiável testes não destrutivos método.

A soldagem por resistência pode ser dividida em soldagem por pontossoldagem por costura e soldagem de topo.

Soldagem por pontos

Soldagem de costura

Resistência soldagem de topo

Soldagem de topo com flash

1. Soldagem a ponto

Ponto diagrama de soldagem

A solda é montada como uma junta sobreposta, e o eletrodo cilíndrico é pressurizado e energizado para gerar calor de resistência para derreter o metal da solda e formar nuggets (pontos de solda).

Processo de solda a ponto e fenômeno de desvio

Processo de soldagem a ponto: compressão → ativação (formação de pepitas) → desativação (congelamento) → pressão de remoção

Fenômeno de shunt: Ao soldar o segundo ponto, o ponto de solda existente conduzirá corrente, causando perda de energia. A corrente no ponto de soldagem é reduzida, o que afeta a qualidade da soldagem.

Evitar a derivação: deve haver uma certa distância entre dois pontos de solda.

A distância entre dois cabeçotes de soldagem adjacentes não deve ser muito pequena, e a distância mínima entre os pontos é mostrada na tabela a seguir.

| Espessura da peça de trabalho/mm | Passo do ponto/mm | ||

|---|---|---|---|

| Aço estrutural | Liga resistente ao calor | Liga de alumínio | |

| 0.5 | 10 | 8 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.5 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 3.0 | 20 | 18 | 30 |

| 4.0 | 24 | 22 | 35 |

Aplicação da soldagem por pontos

Ele é usado principalmente para chapa metálica estrutura de estampagem e componentes de reforço;

É aplicável à soldagem de peças estruturais sobrepostas de chapas finas com requisitos de vedação ou de alta resistência da junta, como tanques de óleo, tanques de água etc.

2. Soldagem de costura

A solda é montada em juntas sobrepostas ou diagonais e colocada entre dois eletrodos de roletes.

O rolo pressuriza a solda e gira para fazer com que a solda avance.

A solda é alimentada de forma contínua ou intermitente, e o metal da solda é derretido por calor de resistência para formar uma série de pontos de solda.

Classificação da soldagem por costura

| Formulário | Corrente elétrica | Eletrodo | Característica | Aplicativo |

| Soldagem com costura contínua | Condução contínua | giro contínuo | Equipamento simples e alta produtividade, mas o desgaste do eletrodo é grave. | Pequeno soldagem elétrica estrutura não importante (fabricação de cilindros, barris, etc.) |

| soldagem de ponto e costura | Continuidade intermitente | giro contínuo | Ampla aplicação (metais ferrosos) | |

| Soldagem de costura em etapas | Continuidade intermitente | Rotação intermitente | Equipamento complexo, altos requisitos, baixo desgaste do eletrodo e alta qualidade de soldagem. | É usado principalmente para soldagem de costura de magnésio e ligas de alumínio. |

Características da soldagem por costura

As juntas de solda se sobrepõem umas às outras e a difusão do fluxo é grave.

A corrente é cerca de 1,5 a 2,0 vezes maior que a da soldagem por pontos;

A pressão é cerca de 1,2 a 1,6 vezes maior do que a da soldagem por pontos;

Portanto, é necessária uma máquina de solda de alta potência.

Aplique pressão e use o rolo como eletrodo.

Aplicação da soldagem por costura

A solda de costura é usado principalmente para estruturas de paredes finas com costuras de solda regulares e espessura inferior a 3 mm e com requisitos de vedação;

Como tanques de combustível de aeronaves e automóveis, vários contêineres, radiadores de aço, etc.

3. Solda de topo

Um tipo de método de soldagem por resistência que usa calor de resistência para soldar duas peças de trabalho juntas ao longo de toda a face da extremidade é chamado de soldagem por resistência de topo, ou soldagem de topo.

A soldagem de topo pode ser dividida em soldagem de topo por resistência e soldagem de topo por flash.

3.1 Soldagem de topo por resistência

A soldagem de topo por resistência refere-se ao método de pressionar as faces das extremidades de duas peças de trabalho o tempo todo, aquecendo-as até o estado plástico com calor de resistência e, em seguida, aplicando rapidamente a pressão de retorno (ou apenas mantendo a pressão durante a soldagem sem pressão de retorno) para concluir a soldagem.

Características da solda de topo por resistência

Operação simples e formato de junta simétrico;

Os requisitos para superfície de soldagem limpeza antes da soldagem são altos;

Os requisitos de processamento da face final são altos, caso contrário, é difícil garantir a qualidade da soldagem.

Aplicação da solda de topo por resistência

É adequado para soldagem de baixo carbono barras de aço e tubos com seção de soldagem compacta, requisitos de baixa resistência, diâmetro (ou comprimento lateral) inferior a 20 mm, ou barras e tubos de metal não ferroso com menos de 8 mm (soldagem de peças em forma de haste com formato e tamanho de extremidade semelhantes).

3.2 Solda de topo com flash

A solda é montada como uma junta de topo, a energia é conectada e sua seção é gradualmente movida para mais perto do contato local.

O metal na seção é derretido e voa para fora sob aquecimento por resistência, formando um flash.

Quando a extremidade atinge a temperatura predeterminada dentro de uma determinada faixa de profundidade, a força de revolvimento é aplicada rapidamente para concluir a soldagem.

Processo: pressurização - energização - flash - forjamento com defeito

Características da solda de topo com flash

Menos inclusão de escória na junta, boa qualidade de soldagem e alta resistência da junta;

Os requisitos para a limpeza da face final da solda antes da soldagem não são rigorosos;

A soldagem de topo com flash tem grande perda de metal, e as rebarbas da junta após a soldagem precisam ser processadas e limpas. As condições de trabalho são ruins.

Aplicação da soldagem de topo com flash

Em princípio, todos os materiais metálicos que podem ser fundidos podem ser soldados por solda de topo rápida.

Por exemplo, aço de baixo carbono, aço de alto carbonoaço-liga, aço inoxidável;

Alumínio, cobre, titânio e outros metais não ferrosos e ligas;

Ele também pode soldar juntas de ligas diferentes.

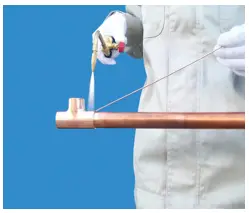

(Brasagem de ferro de solda)

(Brasagem por chama)

(Brasagem por indução)

Use o metal com um ponto de fusão inferior ao da solda como metal de adição, aqueça a solda (metal de base) e o metal de adição a uma temperatura superior ao ponto de fusão do metal de adição e inferior à temperatura de fusão do metal de base, derreta e molhe o metal de base, preencha a lacuna da junta e difunda com o metal de base para formar um junta soldadaque é chamado de brasagem.

Processo de brasagem

Fusão da solda - fluxo de solda líquida para o espaço da junta - difusão mútua entre a solda e o metal base - preenchimento do espaço - formação da junta após a solidificação

Características da brasagem

1) O ponto de fusão do metal de adição é menor do que o do metal de base, e o metal de base não derrete durante a brasagem;

2) A composição do metal de adição e do metal de base é muito diferente;

3) O metal de adição derretido é sugado por umedecimento e capilaridade e mantido na lacuna do metal de base;

4) A ligação metalúrgica é formada pela difusão mútua entre a solda líquida e o metal base sólido.

Vantagens da brasagem

A estrutura e as propriedades do metal de base não são alteradas (o metal de base não derrete, apenas o metal de adição derrete);

Equipamento simples, menor investimento em produção;

A temperatura de aquecimento é baixa, a deformação é pequena e a junta é lisa;

Alta produtividade, pode soldar várias soldas e juntas ao mesmo tempo;

Ele pode ser usado para soldar metais diferentes ou materiais diferentes, sem limite para a diferença de espessura da peça de trabalho.

Desvantagem da brasagem

A junta soldada tem baixa resistência e pouca resistência ao calor.

Classificação da brasagem

| Tipo/característica | Solda suave (solda de estanho e chumbo) | Brasagem (soldas à base de cobre e prata) |

| Ponto de fusão da solda | ≤ 450℃ | > 450℃ |

| Características de desempenho | Resistência da junta ≤ 100MPa, baixa temperatura de trabalho | Resistência da junta > 200MPa, alta temperatura de trabalho |

| Aplicativo | Ele é usado para soldar instrumentos e componentes condutores com pouca tensão. | É usado para soldagem de componentes, ferramentas e ferramentas com grande força. |

Aplicação de brasagem

É usado principalmente para a fabricação de instrumentos de precisão, componentes elétricos, componentes de metais diferentes e soldagem de estruturas de chapas complexas, como componentes de sanduíche, estruturas alveolares, etc.

2.2.1 Soldagem por fricção

A soldagem por fricção é um método de soldagem por pressão que usa o calor gerado pelo atrito entre as superfícies da solda para fazer com que a face da extremidade atinja o estado termoplástico e, em seguida, se reerga rapidamente para concluir a soldagem.

Soldagem por fricção

Soldagem por fricção com acionamento contínuo

Soldagem por fricção por inércia

Processo de soldagem por fricção:

1) Movimento relativo da solda;

2) O contato da face final entre as duas soldas produz calor por atrito;

3) Quando a seção atingir o estado termoplástico, pressione a seção superior rapidamente para concluir a soldagem.

Vantagens da soldagem por fricção:

Alta produtividade de soldagem, 5 a 6 vezes maior do que a soldagem de topo com flash;

Qualidade de soldagem estável e alta precisão dimensional das soldas;

Baixo custo de processamento, economia de energia, sem necessidade de limpeza especial das soldas;

Fácil de realizar a mecanização e a automação, com operação simples;

Sem faísca, arco e gás nocivo.

Desvantagem da soldagem por fricção:

Grande investimento;

É difícil soldar seções não circulares e a área de soldagem é limitada.

Aplicação da soldagem por fricção:

Ele pode ser usado para soldar o mesmo ou diferentes metais e diferentes produtos de aço, como juntas de transição de cobre e alumínio no setor de energia elétrica, ferramentas de aço estrutural de aço de alta velocidade para corte de metaistubos de serpentina, válvulas, rolamentos de trator, etc.

2.2.2 Soldagem a laser

A superfície a ser usinada é aquecida por radiação lasere o calor da superfície é direcionado para a difusão interna por meio da transferência de calor para derreter a peça de trabalho e formar uma poça de fusão específica. A solda é formada após a solidificação da poça de fusão.

Vantagens da soldagem a laser:

Alta velocidade e eficiência de soldagem;

Alta precisão de soldagem, pequena deformação e fácil controle automático;

Não é necessário nenhum eletrodo, portanto não há poluição por eletrodos.

Desvantagem da soldagem a laser:

Grande investimento, pequena potência e espessura soldável limitada;

É difícil alinhar o ponto de solda com a área de coleta do feixe de laser;

Rápida solidificação do cordão de solda pode causar porosidade.

Aplicação da soldagem a laser:

É usado principalmente para soldar peças em campos de fabricação de precisão, como aeroespacial, construção naval, indústria automotiva e eletrônica.

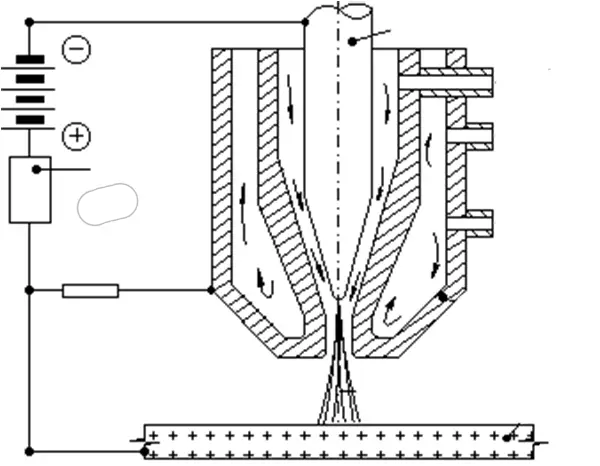

2.2.3 Arco de plasma soldagem

O que é um arco de plasma?

Como é soldagem a arco de plasma realizado?

Para simplificar: o arco no qual a coluna de arco é comprimida e a energia é altamente concentrada, e o gás na coluna de arco é totalmente ionizado, é chamado de arco de plasma, também chamado de arco de compressão.

O gás é aquecido pelo arco e inicialmente ionizado. Quando passa pelo bocal resfriado a água em alta velocidade, ele é comprimido, aumentando a densidade de energia e o grau de ionização e formando um arco de plasma.

Devido ao alto calor e à força de penetração do arco de plasma, a peça de trabalho no ponto de soldagem é derretida para formar uma poça de fusão, de modo a realizar a soldagem da peça de trabalho.

Vantagens da soldagem a arco de plasma:

Alta densidade de energia, forte diretividade do arco e forte capacidade de penetração;

A relação entre a profundidade e a largura da solda é grande, e a zona afetada pelo calor é pequena;

Combustão de arco estável (estável mesmo quando a corrente é pequena);

O custo de soldagem é baixo, e quando o espessura da solda é pequeno, não há ranhura e não há necessidade de preencher o fio;

Ele tem um efeito de buraco de fechadura estável e pode realizar melhor a formação livre de solda de um lado e de dois lados.

Desvantagem da soldagem a arco de plasma:

O equipamento é caro;

Baixa observabilidade da área de ação do arco;

A espessura soldável é limitada (geralmente menos de 25 mm).

Aplicação da soldagem a arco de plasma:

Ele é amplamente utilizado na produção industrial, especialmente na soldagem de cobre e ligas de cobre, titânio e ligas de titânio, ligas de aço, aço inoxidável, molibdênio e outros metais usados em tecnologias militares e industriais de ponta, como aeroespacial, como cartuchos de mísseis de liga de titânio e alguns contêineres de paredes finas em aeronaves.

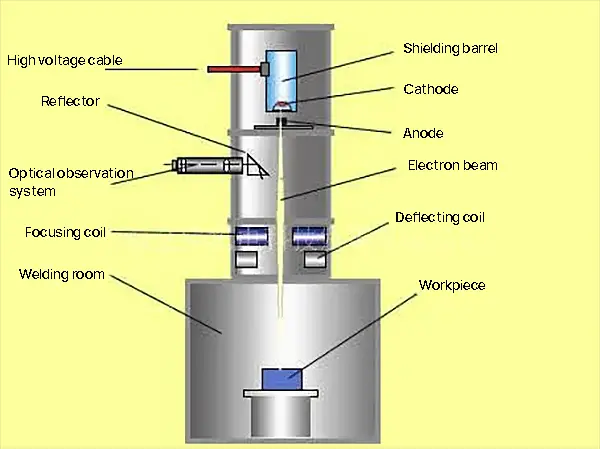

O método de soldagem que utiliza a energia térmica gerada pelo feixe de elétrons acelerado e focalizado bombardeando a solda colocada no vácuo ou sem vácuo é chamado de soldagem por feixe de elétrons.

Em outras palavras, o calor necessário para a soldagem é gerado pelo bombardeio do feixe de elétrons na solda.

Processo de soldagem:

1) O cátodo do canhão de elétrons emite elétrons devido ao aquecimento direto ou indireto;

2) Sob a aceleração do campo eletrostático de alta tensão, o feixe de elétrons com alta densidade de energia pode ser formado pela focalização do campo eletromagnético;

3) O feixe de elétrons de alta densidade de energia bombardeia a peça de trabalho, e a enorme energia cinética é convertida em energia térmica para derreter a solda, formando uma poça de fusão e, em seguida, concluir a soldagem.

Vantagem da soldagem por feixe de elétrons:

Velocidade de soldagem rápida e alta eficiência;

Sem ranhura, sem fio de solda, sem fluxo, etc;

Baixo consumo de energia, zona afetada pelo calor estreita, pequena deformação de soldagem e excelente qualidade;

A capacidade de penetração do feixe de elétrons é forte, e a relação entre a profundidade e a largura da solda é grande, podendo chegar a 50:1.

Desvantagem da soldagem por feixe de elétrons:

O equipamento é complexo e caro;

O tamanho e o formato das soldas geralmente são limitados pela câmara de vácuo;

O feixe de elétrons é facilmente interferido por campos eletromagnéticos dispersos, o que afeta a qualidade da soldagem.

Soldagem por feixe de elétrons a vácuo

Aplicação da soldagem por feixe de elétrons:

Adequado para soldagem fina de metal refratário, metal ativo e metal de alta pureza.

É amplamente utilizado na soldagem de energia nuclear, aviação, aeroespacial, automóveis, vasos de pressão, fabricação de ferramentas e outros campos industriais.

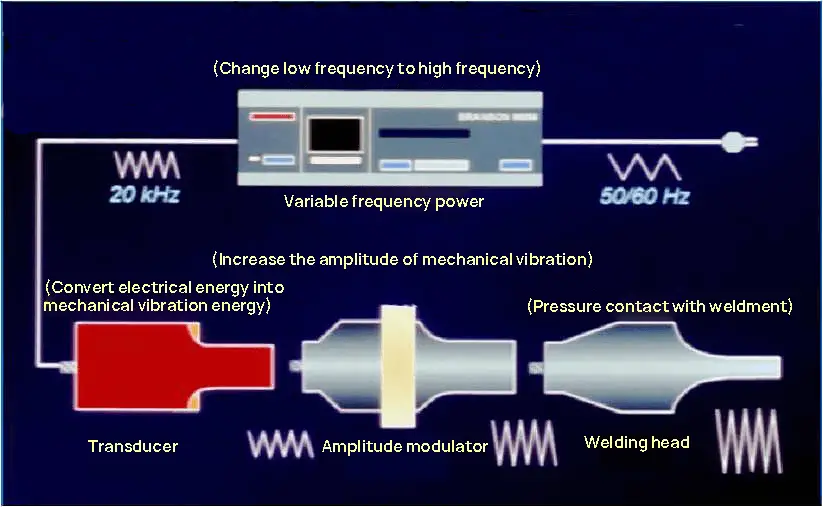

A soldagem ultrassônica é um método que usa a oscilação de alta frequência da onda ultrassônica para aquecer e limpar localmente a junta da peça de trabalho e, em seguida, aplica pressão para realizar a soldagem.

Processo de soldagem

1) Corrente alternada de baixa frequência para corrente alternada de alta frequência;

2) A energia elétrica é convertida em vibração mecânica energia;

3) Aumentar a amplitude;

4) Aplique pressão, e o cabeçote de soldagem entra em contato com a peça de trabalho para soldagem.

Vantagem da soldagem ultrassônica:

Fácil operação, velocidade de soldagem rápida e alta eficiência de produção;

Os requisitos de limpeza da superfície da peça de trabalho não são altos;

Não é necessário adicionar nenhum aglutinante, enchimento ou solvente.

Desvantagem da soldagem ultrassônica:

Aplica-se apenas à soldagem de peças finas, como fios, folhas, chapas, tiras e faixas;

Na maioria dos casos, a forma conjunta só pode ser do tipo lap joint.

Aplicação da soldagem ultrassônica:

É aplicável à soldagem de materiais de alta condutividade, alta condutividade térmica e uma variedade de materiais compostos, e é amplamente utilizado na soldagem de dispositivos microeletrônicos e campos de acabamento.

A soldagem de alta frequência é um método que utiliza o calor de resistência gerado pela corrente de alta frequência na peça de trabalho para aquecer a camada superficial da área de soldagem da peça de trabalho até um estado fundido ou quase plástico e, em seguida, aplica (ou não aplica) uma força de perturbação para obter a união do metal.

Efeito na pele: Quando o condutor é conectado com corrente alternada, a maior parte da corrente flui somente ao longo da superfície do condutor.

Efeito de proximidade: Quando a corrente de alta frequência flui em direções opostas entre dois condutores ou em um condutor recíproco, a corrente se concentrará no fluxo próximo ao condutor.

Para simplificar, o efeito de pele é "a corrente vai para a superfície"; o efeito de proximidade é "atalho da corrente".

Vantagem da soldagem de alta frequência:

Alta velocidade e eficiência de soldagem (a corrente é altamente concentrada na área de soldagem);

Uma ampla gama de materiais soldáveis também pode ser usada para soldar metais diferentes;

A limpeza antes da soldagem é simples (a soldagem por fusão, com efeito de pressão, não precisa limpar a superfície da junta).

Desvantagem da soldagem de alta frequência:

É necessário que a precisão da montagem da junta seja alta;

A alta tensão e a corrente de alta frequência são prejudiciais ao corpo humano e a outros equipamentos.

Aplicação da soldagem de alta frequência:

Ele é adequado para soldagem de aço carbonoaço de liga, aço inoxidável, cobre, alumínio, titânio e outros metais diferentes.

É amplamente utilizado para soldar a costura longitudinal ou a costura em espiral na fabricação de tubos.

Soldagem por difusão refere-se ao método de soldagem que consiste em ajustar a solda, mantê-la sob determinada temperatura e pressão por um período de tempo e usar a difusão mútua de átomos entre as superfícies de contato para formar uma conexão.

Processo de soldagem

a) Contato inicial aproximado

b) Fase I: deformação e formação de interface

c) Fase II: migração do contorno de grão e eliminação de microporos

d) Fase III: difusão de volume, eliminação de microporos

Visor físico de soldagem

Vantagem da soldagem por difusão:

Várias juntas podem ser soldadas ao mesmo tempo;

A qualidade da junta é boa, e não é necessário usinagem após a soldagem;

Pequena deformação da solda (baixa pressão, aquecimento geral da peça de trabalho, resfriamento no forno).

Desvantagem da soldagem por difusão:

Grande investimento e alto custo;

Longo tempo de soldagem, preparação de superfície demorada e trabalhosa e baixa produtividade;

Não existe um método de teste não destrutivo confiável para a qualidade da solda.

Aplicação da soldagem por difusão:

Ele é aplicável à soldagem de vários materiais diferentes, materiais especiais e estruturas especiais, e é amplamente utilizado nos setores aeroespacial, eletrônico, de energia nuclear e outros campos industriais.

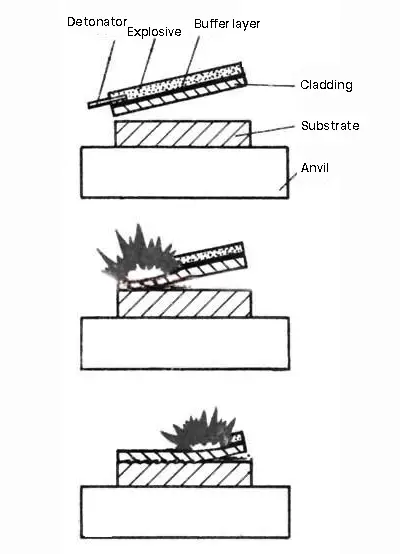

A soldagem explosiva é um método para realizar a soldagem usando a força de impacto gerada pela explosão explosiva para causar a rápida colisão das peças de trabalho.

A soldagem explosiva também é um tipo de soldagem por pressão.

Para a soldagem de peças pequenas, podem ser usados o método paralelo e o método angular;

O método paralelo é frequentemente usado para soldagem de grandes áreas.

A lacuna entre as seções frontais das duas placas é muito grande, o que levará a uma aceleração excessiva da placa revestida e a uma energia de impacto excessiva, resultando em danos e rachaduras na borda da placa, reduzindo assim a área efetiva da placa revestida e consumindo a placa.

Vantagem da soldagem explosiva:

Pequeno investimento e baixo custo;

Especialmente adequado para metais diferentes e soldagem de grandes áreas;

O processo é simples, não é necessária nenhuma limpeza complexa e a aplicação é conveniente.

Desvantagem da soldagem explosiva:

Ele só pode ser usado para soldagem de estruturas planas ou cilíndricas;

A operação a céu aberto tem baixa mecanização e afeta o meio ambiente.

Aplicação de soldagem explosiva:

Adequado para a soldagem de metais diferentes, como alumínio, cobre, titânio, níquel, tântalo, aço inoxidável e aço carbono, alumínio e aço inoxidável. soldagem de cobre.

É amplamente utilizado para a soldagem de juntas de transição de barramento condutivo, tubos de trocadores de calor e chapas de tubos, além da fabricação de placas compostas de grande área.

O que é material de soldagem?

O nome geral dos materiais consumidos durante a soldagem é chamado de materiais de soldagemComo haste de soldagem, fio de soldagem, pó metálico, fluxo de soldagem, gás, etc.

Materiais de soldagem comuns

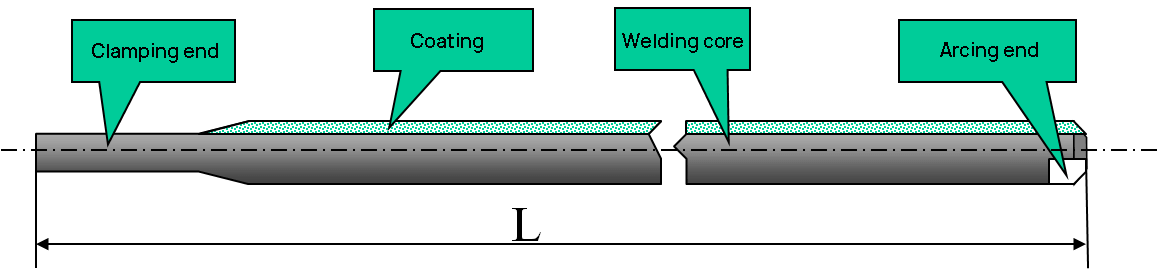

O eletrodo usado na soldagem a arco, que é revestido com um revestimento protetor, é chamado de "eletrodo".

O eletrodo é composto por um núcleo de soldagem e um revestimento.

O núcleo do eletrodo, coberto pelo revestimento, é chamado de núcleo de soldagem.

O núcleo de solda tem duas finalidades: como eletrodo que conduz a corrente e como metal de adição que se une ao metal de base derretido para criar a solda.

O revestimento é uma camada aplicada à superfície do núcleo de soldagem depois que as matérias-primas, como pó de minério, pó de liga de ferro, matéria orgânica e produtos químicos, foram preparadas em uma proporção específica.

Função de revestimento:

1) Proteção mecânica (proteção combinada contra gás e escória)

O gás e a escória são usados para proteger o ar e evitar o contato entre as gotículas fundidas, o metal fundido e o ar.

A escória solidificada forma uma camada protetora sobre a superfície da solda, o que ajuda a evitar a oxidação e a nitretação do metal de solda de alta temperatura.

2) Tratamento metalúrgico (desoxidação, desfosforização, dessulfurização, liga)

Esse processo remove elementos nocivos e adiciona elementos de liga.

3) Melhoria do desempenho do processo de soldagem (estabilização do arco)

O arco elétrico se inflama facilmente e queima de forma constante, resultando em menos respingos, um formato de solda de melhor aparência e escória fácil de remover. Esse processo é adequado para todas as posições de soldagem.

Composição do revestimento:

| Nome | Efeito | Matérias-primas comuns |

| Estabilizador de arco | Contém materiais que são fáceis de ionizar, melhorando a estabilidade do arco | Carbonato de potássio, mármore, silicato de sódio, feldspato, rutilo, etc |

| Agente de investigação | Formação de escória para proteger o forno de fusão e o banho | Ilmenita, rutilo, mármore, quartzito, mica, etc. |

| Gaseificador | Gerar gás e isolar o ar para proteger a área de soldagem | Matéria orgânica (como amido, dextrina, serragem, etc.) e carbonato (mármore, dolomita, etc.) |

| fichário | Faça com que cada componente do revestimento se una e se una ao redor do núcleo | Silicato de sódio, silicato de sódio e potássio |

| Desoxidante | Reduzir a oxidabilidade do revestimento e da escória e remover o oxigênio do metal | Ferromanganês, ferrossilício, ferrotitânio e alumínio |

| Agente de liga | Os elementos que compensam a perda podem obter os ingredientes necessários para fazer com que a pele do medicamento tenha certa plasticidade, elasticidade e fluidez | Liga de ferro ou pó metálico, como ferromanganês, ferrossilício, ferromolibdênio, ferrotitânio, etc. |

| Formante | O revestimento tem certa plasticidade, elasticidade e fluidez, o que é conveniente para a prensagem do eletrodo e torna a superfície lisa sem rachaduras | Lama branca, mica, titânio dióxido de carbono, dextrina, etc |

Quais são as Tipos de varetas de soldagem?

1) Classificação por alcalinidade da escória

a. Eletrodo ácido

Ccaracterística:

(1) Há vários ácidos óxidos presentes na pele do medicamento, incluindo FeO, SiO2e TiO2entre outros.

(2) A capacidade de processamento é boa, e a formação da solda é atraente, com ondulações finas.

(3) A escória apresenta forte oxidação.

(4) Funciona com alimentação CA e CC.

b. Eletrodo básico (eletrodo de baixo hidrogênio)

Ccaracterística:

(1) A pele do medicamento contém níveis mais altos de óxidos alcalinos, como o mármore (CaCO3) e fluorita (CaF2).

(2) Durante a soldagem, o CO2 e HF são produzidos, o que diminui o teor de hidrogênio na solda, o que lhe rendeu o apelido de "eletrodo de baixo hidrogênio".

(3) A solda é caracterizada por sua alta plasticidade e tenacidade, embora sua processabilidade e formato não sejam tão bons quanto os do eletrodo ácido. Normalmente, é usada uma conexão reversa CC.

2) Classificação de acordo com o uso das hastes de soldagem

Eletrodos de aço estrutural, eletrodos de aço resistente ao calor, eletrodos de aço inoxidável, eletrodos de revestimento, eletrodos de aço de baixa temperatura, eletrodos de ferro fundido, eletrodos de níquel e ligas de níquel, eletrodos de cobre e ligas de cobre, eletrodos de alumínio e ligas de alumínio e eletrodos para fins especiais.

3) Classificação de acordo com a composição química da pele do medicamento

Eletrodo de óxido de titânio, eletrodo de titanato de cálcio, eletrodo de ilmenita, eletrodo de óxido de ferro, eletrodo de celulose, eletrodo de baixo hidrogênio, eletrodo de grafite e eletrodo de base.

O tipo de Vareta de solda é determinado com base no padrão nacional para hastes de soldagem e é um meio de expressar as características primárias da haste de soldagem por reação.

O modelo de vareta de solda inclui os seguintes significados: tipo de vareta de solda, características da vareta de solda (tipo de metal de núcleo, temperatura de serviço, composição química do metal depositado, resistência à tração, etc.), tipo de revestimento e potência de soldagem fonte.

O grau da haste de soldagem refere-se à classificação específica dos produtos de haste de soldagem com base em seu uso pretendido e características de desempenho.

Os tipos de eletrodos de soldagem são categorizados em dez grupos, incluindo eletrodos de aço estrutural, eletrodos de aço resistente ao calor, eletrodos de aço inoxidável, entre outros.

Como determinar se a haste de solda usada é razoável?

Para determinar a adequação da seleção da haste de soldagem, ela deve ser avaliada com base em seus indicadores de desempenho técnico.

1) Estabilidade do arco

O arco é fácil de acender, e o grau de combustão estável (sem quebra de arco, desvio, sopro de polarização magnética, etc.) é mantido.

2) Formação da solda

Uma boa conformação significa que a superfície é lisa, a ondulação é fina e bonita, e a forma geométrica e o tamanho da solda estão corretos.

3) Adaptabilidade de soldagem em várias posições

Adaptabilidade de soldagem em todas as posições - todos os eletrodos podem ser usados para soldagem plana, mas alguns eletrodos não são adequados para soldagem horizontal, vertical e soldagem suspensaPortanto, seu desempenho de soldagem em todas as posições é ruim.

4) Respingos

As partículas de metal que saem da gota ou da poça de fusão durante a soldagem são chamadas de respingos.

Taxa de respingos = massa de respingos/(qualidade da haste de soldagem antes da soldagem - qualidade da haste de soldagem após a soldagem)*100%

5) Propriedade de desescalonamento

Refere-se à dificuldade de remover cascas de escória da superfície da solda após a soldagem.

6) Velocidade de fusão da haste de soldagem

Refere-se à qualidade e ao comprimento do núcleo fundido em uma unidade de tempo quando o eletrodo é aplicado; relativamente falando, quanto maior a velocidade de fusão, melhor.

7) Vermelhidão do revestimento do eletrodo

Isso se refere ao fenômeno de que, quando o eletrodo é usado na segunda metade, o revestimento fica vermelho, rachado ou cai devido à alta temperatura do revestimento.

8) Fumaça de soldagem

a. O princípio da resistência igual afirma que a resistência à tração do metal depositado pelo eletrodo escolhido deve ser igual ou semelhante à do metal de base que está sendo soldado.

b. O Princípio da Dureza Igual afirma que a dureza do metal depositado pelo eletrodo escolhido deve ser igual ou semelhante à do metal de base que está sendo soldado.

c. O Princípio da Composição Igual afirma que a composição química do metal depositado a partir do eletrodo escolhido deve estar em conformidade ou próxima à do metal de base.

1. Secagem da vareta de solda

A vareta de solda é propensa a absorver umidade da atmosfera, o que pode afetar negativamente seu desempenho e a qualidade da solda.

Portanto, é importante secar a vareta de solda (especialmente as varetas de solda alcalinas) antes do uso.

Normalmente, a temperatura de secagem de um eletrodo ácido está entre 75 e 150 °C, e ele deve ser mantido nessa temperatura por 1 a 2 horas.

Para um eletrodo alcalino, a temperatura de secagem deve estar entre 350 e 400 °C, e ele deve ser mantido nessa temperatura por 1 a 2 horas.

É importante observar que o tempo de secagem cumulativo das varetas de soldagem não deve exceder 3.

2. Armazenamento de varetas de solda

1) As varetas de soldagem devem ser organizadas e armazenadas por tipo, modelo e especificações para evitar confusão.

2) A área de armazenamento deve ser bem ventilada e mantida seca.

3) Os eletrodos com baixo teor de hidrogênio, que são essenciais para estruturas de soldagem críticas, devem ser armazenados em um depósito exclusivo com temperatura acima de 5°C e umidade relativa não superior a 60%.

4) Para proteger contra danos causados pela umidade, as varetas de soldagem devem ser colocadas em um rack de madeira com uma distância mínima de 0,3 metro do chão e das paredes.

O campo da soldagem tem visto avanços contínuos na tecnologia, levando a um aumento na mecanização e na automação. Isso resultou em uma maior eficiência de produção, melhor qualidade da soldageme melhores condições de trabalho.

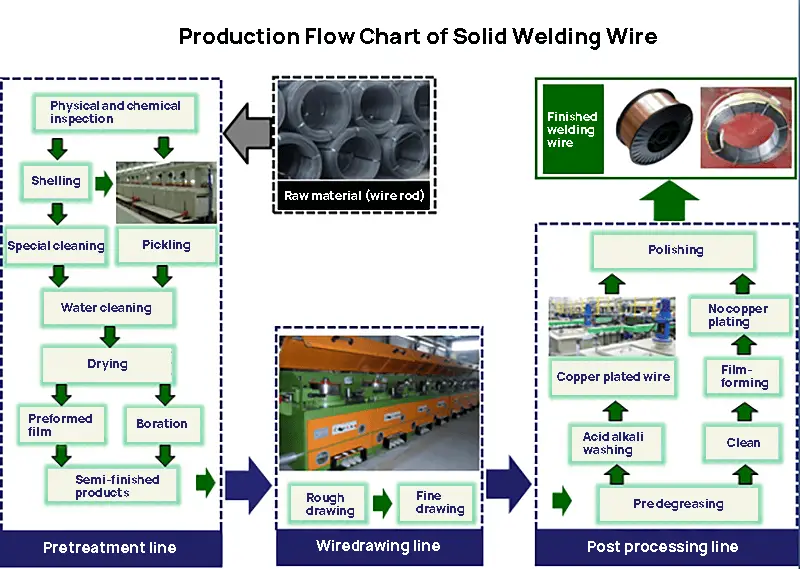

Para avançar ainda mais na mecanização e automação da soldagem, os fios de soldagem são utilizados como material de soldagem.

Como são chamados os arames de soldagem em termos de materiais de soldagem?

O arame usado como metal de enchimento ou para conduzir eletricidade durante a soldagem é chamado de arame de soldagem.

a. Classificação de acordo com o método de fabricação e o formato do arame de solda

Ele pode ser dividido em fio sólido e fio com núcleo de fluxo.

b. Classificação de acordo com o método de soldagem aplicável

Ele pode ser dividido em arame de soldagem por arco submerso, soldagem com proteção gasosa arame, arame de soldagem por eletroescória, arame de soldagem de revestimento e arame de soldagem a gás.

c. Classificação de acordo com as propriedades dos materiais metálicos a serem soldados

Ele pode ser dividido em fio de solda de aço carbono, fio de solda de aço de baixa liga, fio de solda de aço inoxidável, fio de solda de liga à base de níquel, fio de solda de ferro fundido e fio de solda de liga especial.

d. Classificado por revestimento de cobre ou não

Fio revestido de cobre e fio não revestido de cobre.

O fio é puxado diretamente para o diâmetro do fio alvo. O arame de soldagem sem pó é chamado de arame de soldagem sólido.

1.1 Processo de produção do fio de solda sólido

1.2 Modelo de fio de solda sólido

1.3 Marca do fio de solda sólido

2. Que tipo de arame de solda é fluxado?

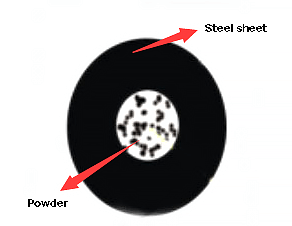

A tira fina de aço é laminada em diferentes formas seccionais, preenchida com pó e, em seguida, estirada em um tipo de fio de solda chamado fio fluxado.

O pó preenchido é chamado de núcleo, e seu efeito é semelhante ao do revestimento do eletrodo.

2.1 Modelo de fio fluxado

2.2 Marca do fio fluxado

De acordo com a estrutura do fio, o fio fluxado pode ser dividido em: com costura e sem costura.

O fio fluxado sem costura pode ser revestido de cobre, com bom desempenho e baixo custo, o que se tornou a direção do desenvolvimento no futuro.

2.3 Processo de produção do fio fluxado

Para a produção de fio fluxado com costura, o "método de tira de aço" é comumente usado;

Para a produção de fio fluxado sem costura, o "método de tubo de aço" é comumente usado.

a. Método da tira de aço

b. Método do tubo de aço

Vantagens:

Pequenos respingos, velocidade de deposição rápida e alta eficiência de produção.

Soldagem de vários aços com grande capacidade de adaptação.

Bom desempenho do processo e uma bela formação de solda.

Uma grande corrente de soldagem pode ser usada para soldar em todas as posições.

Desvantagens:

A fabricação processo de soldagem O fio é complexo e caro.

A superfície do arame de solda é propensa a enferrujar e o pó é suscetível à absorção de umidade.

A alimentação do arame durante o processo de soldagem é mais desafiadora em comparação com o uso de arame sólido, resultando em uma grande quantidade de fumaça.

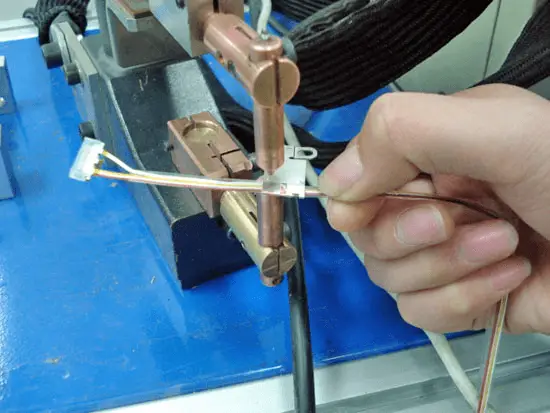

Esta imagem mostra o processo de soldagem por arco submerso.

Você notou a "areia" na parte superior?

É um material de soldagem essencial, conhecido como fluxo, no processo de soldagem por arco submerso.

O fluxo é um material granular que derrete para formar escória e gás durante a soldagem e desempenha um papel protetor e metalúrgico no metal fundido.

Eefeito:

1) Proteger o metal fundido da piscina;

2) Adicione elementos de liga para a poça de fusão.

(1) Classificação por uso

Ele pode ser classificado em três tipos: Arco submerso Fluxo de soldaFluxo de soldagem por eletroescória e Fluxo de revestimento.

(2) Classificação por método de fabricação

Ele pode ser dividido em duas categorias: Fluxo de fundição e Fluxo de não-fusão.

(3) Classificação por alcalinidade da escória

Ele pode ser classificado em três categorias: Fluxo Ácido, Fluxo Neutro e Fluxo Básico.

a. Fluxo de fusão

O fluxo é criado pela fusão de vários ingredientes em uma proporção precisa em um forno. A mistura é então granulada, seca e peneirada enquanto é resfriada com água.

Ccaracterística:

1) Não é difícil absorver umidade e, normalmente, não requer secagem antes do uso.

2) O fluxo que não derreteu pode ser utilizado novamente.

3) Após ser derretido, ele é resfriado rapidamente, geralmente assumindo a forma de vidro.

4) Somente uma quantidade limitada de elementos de liga pode ser adicionada ao fluxo na poça de fusão, pois uma grande quantidade não pode ser transferida.

Fluxo de fusão

Principais componentes:

b. Fluxo não fundido

O fluxo que não derrete é obtido pela mistura de vários pós de acordo com uma fórmula específica, pela adição de um aglutinante para formar partículas de um tamanho específico e, em seguida, pelo cozimento ou sinterização.

O fluxo de ligação é um tipo de fluxo que é cozido em baixas temperaturas (abaixo de 400 ℃).

O fluxo sinterizado, por outro lado, é produzido pela sinterização do fluxo em altas temperaturas (700 a 1.000 ℃).

Ccaracterística:

1) A absorção de umidade é relativamente alta e deve ser ressecada antes do uso.

2) Fácil de fabricar e altamente aplicável.

Fluxo sinterizado

Componente essencial(SJ101):SJ102

Classificação de acordo com a alcalinidade da escória:

(1) Fluxo ácido (alcalinidade B<1,0)

A escória é composta principalmente de óxidos ácidos e tem excelente desempenho de soldagem, resultando em uma formação de solda visualmente atraente. No entanto, o metal de solda tem um alto teor de oxigênio, o que resulta em baixa resistência ao impacto em baixa temperatura.

(2) Fluxo neutro (alcalinidade 1,0 ~ 1,5)

A composição do metal depositado é semelhante à do arame de solda, com um teor reduzido de oxigênio no metal de solda.

(3) Fluxo alcalino (alcalinidade B>1,5)

Os principais componentes da escória são óxidos alcalinos e fluoreto de cálcio. O metal de solda é caracterizado por um baixo teor de oxigênio, alta resistência ao impacto e boas propriedades de tração.

Em projetos científicos e tecnológicos modernos e de ponta, como radiadores de aletas de placas de aeronaves, carcaças de foguetes, bicos de motores e outros, todos eles exigem alta precisão e nitidez e não toleram defeitos. Quase todos os produtos devem ser de qualidade impecável.

Brasagem é amplamente utilizada nesses campos devido às suas vantagens de baixo impacto térmico, alta precisão, ampla aplicabilidade e alta eficiência de soldagem. Ela permite a conexão de peças múltiplas, complexas e de alta precisão.

O metal de enchimento para brasagem desempenha um papel crucial na processo de brasagem.

Para realizar a combinação de dois materiais (ou peças), o material de enchimento adicionado na lacuna ou ao lado dela é chamado de metal de enchimento.

(1) Um ponto de fusão adequado (várias dezenas de graus abaixo do metal de base);

(2) Excelente molhabilidade;

(3) Completamente dissolvido e integrado ao metal de base;

(4) Uma composição uniforme e estável;

(5) É econômico e seguro (contém menos metais preciosos e metais tóxicos).

1) Classificação por ponto de fusão

"Solda macia" (também conhecida como "solda fusível") refere-se a soldas com pontos de fusão inferiores a 450 °C, incluindo solda de estanho-chumbo, solda de cádmio-prata e solda de chumbo-prata, entre outras.

"Metal de enchimento para brasagem" (também chamado de "metal de enchimento refratário") refere-se a enchimentos para brasagem com pontos de fusão superiores a 450 °C, incluindo enchimentos para brasagem à base de alumínio, cobre, prata e níquel, entre outros.

2) Classificação por componentes químicos principais

De acordo com os principais elementos metálicos de solda, é chamada de solda de base ×, como solda de base de brasagem, solda de base de zinco, etc.

3) Classificar por forma

Ela pode ser dividida em fio, haste, folha, alumínio, pó ou solda com formato especial (como solda anular ou solda em pasta).

(1) Solda macia

É usado principalmente para soldar peças de trabalho com baixa tensão e baixas temperaturas de operação, como a conexão de vários fios elétricos e instrumentos de solda, componentes de instrumentos e outros circuitos eletrônicos.

(2) Metal de enchimento para brasagem

É usado principalmente para soldar peças de trabalho com grande força e alta temperatura de trabalho, como quadro de bicicleta, cortador de carboneto, perfuração bit e outras peças mecânicas.

Para obter uma melhor junta de soldaPara que o fluxo de brasagem seja adequado, é necessário combinar razoavelmente o fluxo de brasagem de acordo com os diferentes metais de adição de brasagem para uso conjunto como materiais de soldagem no processo de brasagem.

O fluxo usado na brasagem é chamado de fluxo de brasagem, incluindo pasta, pó, etc.

1) Remova as camadas de óxido da superfície da solda e do metal de base.

2) Aumentar a capacidade da solda líquida de molhar as soldas.

3) Evitar que a solda e a solda líquida sejam oxidadas durante o processo de brasagem.

1) Certifique-se de que haja capacidade suficiente para eliminar os óxidos da superfície do metal de base e do metal de adição.

2) O ponto de fusão do fluxo de brasagem e a temperatura mínima ativa devem ser inferiores ao ponto de fusão do metal de adição para brasagem.

3) Garanta a capacidade adequada de umedecimento na temperatura de brasagem.

4) Os voláteis no fluxo devem ser atóxicos.

5) O fluxo e seus resíduos devem apresentar corrosão mínima na solda e no metal de base e devem ser facilmente removíveis.

1) Fluxo de solda suave

O fluxo de solda usado para brasagem em temperaturas abaixo de 450 ℃ pode ser dividido em dois tipos: inorgânico e orgânico.

a. Solda macia inorgânica (solda macia corrosiva) - É composta de sais inorgânicos e ácidos e tem forte atividade química e estabilidade térmica. Esse tipo de solda promove o umedecimento da solda líquida no metal base de forma eficaz, mas seu resíduo tem um forte efeito corrosivo.

b. Fluxo de solda orgânico (Fluxo de solda não corrosivo) - Sua atividade química é relativamente fraca e não corrói o metal de base. Exemplos de fluxos de solda não corrosivos incluem colofônia, amina e haletos orgânicos.

2) Fluxo de brasagem

O fluxo usado para brasagem em temperaturas acima de 450 ℃ tem alta viscosidade e requer ativação em alta temperatura.

Ele deve ser usado em temperaturas acima de 800 ℃, e seus resíduos são difíceis de remover.

Os fluxos de brasagem comuns incluem bórax, ácido bórico e suas misturas. A adição de fluoreto e cloreto de metais alcalinos e alcalino-terrosos aos boretos pode melhorar a molhabilidade dos fluxos de brasagem de bórax e ácido bórico, aprimorar a remoção de óxido e reduzir a temperatura de fusão e ativação dos fluxos de brasagem.

Gás de soldagem refere-se principalmente ao gás de proteção utilizado nos processos de soldagem com proteção gasosa, como a soldagem com proteção gasosa de CO2 e a soldagem com proteção gasosa inerte, bem como o gás usado na soldagem e no corte a gás.

Ao soldar, o gás de proteção serve não apenas como um meio de proteção para a área de soldagem, mas também como o meio de gás que gera o arco.

Soldagem a gás e o corte são normalmente realizados usando uma chama de alta temperatura gerada pela combustão de gás, que fornece uma fonte concentrada de calor.

| Gás emocional | Gás molecular | Gás composto |

| Argônio, amônia | Oxigênio, nitrogênio, hidrogênio | dióxido de carbono |

Ou seja, o gás de apoio à combustão (O2) e gás combustível (acetileno C2H2).

| Gás | Símbolo | Principais propriedades | Aplicação em soldagem |

| dióxido de carbono | CO2 | Ele tem propriedades químicas estáveis, não queima nem suporta combustão, pode ser decomposto em C0 e 0 em alta temperatura e tem certa oxidabilidade a metais. Ele pode liquefazer o CO2 líquido, absorver muito calor ao evaporar e se solidificar em CO2 sólido, comumente conhecido como gelo seco | O fio de soldagem pode ser usado como gás de proteção durante a soldagem, como a soldagem com proteção de gás CO2 e a soldagem com proteção de gás C02+O2, C02+A e outros gases mistos |

| argônio | Ar | Gás emocional, não ativo em propriedades químicas, não reage com outros elementos em temperatura ambiente e alta temperatura | Como gás de proteção para proteção mecânica durante a soldagem a arco, soldagem a plasma e corte |

| oxigênio | O2 | Gás incolor, suporte de combustão, muito ativo sob alta temperatura, combinado diretamente com vários elementos. Durante a soldagem, o oxigênio oxidará elementos metálicos quando entra na poça de fusão, o que terá um papel prejudicial | Pode atingir temperaturas extremamente altas quando misturado com gás combustível para soldagem e corte, como a chama de oxigênio-acetileno e a chama de hidrogênio-oxigênio. Misture com argônio, dióxido de carbono, etc. em proporção e realize a soldagem com proteção de gás misto |

| B rápido | CH2 | Comumente conhecido como gás carbeto de cálcio, é menos solúvel em água, solúvel em álcool e amplamente solúvel em acetona. Ele se mistura com o ar e o oxigênio para formar uma mistura explosiva de gás. Ele queima em oxigênio e emite alta temperatura e luz forte | Para oxiacetileno soldagem por chama e corte |

| hidrogênio | H2 | Pode queimar, não é ativo em temperatura normal e é muito ativo em alta temperatura. Pode ser usado como agente redutor para minérios metálicos e óxidos metálicos. Pode ser derretido em metal líquido durante a soldagem e precipitado durante o resfriamento, o que facilita a formação de poros | Na soldagem, pode ser usado como gás de proteção redutor, misturado com oxigênio para combustão, e pode ser usado como fonte de calor para soldagem a gás |

| nitrogênio | N2 | A propriedade química não é ativa e pode ser combinada diretamente com hidrogênio e oxigênio em alta temperatura. É prejudicial entrar na poça de fusão durante a soldagem. Ele não reage basicamente com o cobre e pode ser usado como gás de proteção | Durante a soldagem a arco com nitrogênio, o nitrogênio é usado como gás de proteção para soldar cobre e aço inoxidável. O nitrogênio também é comumente usado em plasma corte em arco como o gás protetor externo |

| Gás | componente | Gradiente de potencial da coluna de arco | Estabilidade do arco | Características de transição de metal | Propriedades químicas | Penetração da solda forma | Características de aquecimento |

| CO2 | 99,91Pureza do TP3T | alta | satisfeito | Satisfeito, mas com alguns respingos | Forte oxidação | Forma plana com grande penetração | – |

| Ar | Pureza 99,995% | baixo | bom | satisfeito | – | Formato de cogumelo | – |

| Ele | 99,991Pureza do TP3T | alta | satisfeito | satisfeito | – | Plano | A entrada de calor da solda de topo é maior do que a do Ar puro |

| N2 | 99,91Pureza do TP3T | alta | diferença | diferença | Produzem porosidade e nitreto no aço | Plano | – |

1)Ar + He

Ele pode melhorar penetração da solda, diminuir a porosidade e aumentar a eficiência da produção.

Ele pode ser usado em cobre, alumínio e suas ligas, bem como em titânio, zircônio e outros metais.

2)Ar + H2

A adição de hidrogênio pode elevar a temperatura do arco, aumentar a entrada de calor no metal de base e reduzir a formação de porosidade de CO.

O gás misturado é um agente redutor e é ideal para soldar níquel e suas ligas, bem como tubos de aço inoxidável.

3)Ar + N2

Para aumentar a temperatura do arco, você deve adicionar N2. Uma pequena adição de N2 pode aumentar a rigidez do arco e melhorar a formação da solda.

Essa técnica é adequada para a soldagem de metais não ferrosos, como cobre e alumínio.

4)Ar + O2

O teor de oxigênio em Ar+O2 (baixo teor) está na faixa de 1-5%, o que aumenta a molhabilidade da solução, minimiza a porosidade e estabiliza o arco. Esse método é adequado para soldagem de aço inoxidávelincluindo aço de baixo carbono e aço de baixa liga.

Ar+O2 (alto teor) tem um teor de oxigênio de aproximadamente 20%, o que aumenta a eficiência da produção, reduz a porosidade e melhora a resistência ao impacto das soldas. Esse método é apropriado para soldar aço carbono e aço estrutural de baixa liga.

5)Ar + CO2

Arco estável, respingos mínimos, transferência de spray axial simples de obter, ótima formação de solda e uma ampla gama de aplicações (adequado tanto para transferência por spray quanto por curto-circuito).

6)Ar + CO2 + O2

Foi confirmado que a mistura de gás ideal para a soldagem de metais de baixo carbono e baixo liga de aço é 80% Argônio, 15% Dióxido de Carbono e 5% Oxigênio. Essa mistura proporciona excelentes resultados em termos de formação de solda, qualidade da junta, transferência de metal e estabilidade do arco, e é altamente satisfatória.

7)CO2 + O2

Alta taxa de deposição, penetração profunda, baixo teor de hidrogênio no metal de solda, soldagem forte com especificações de alta corrente, arco estável e respingos mínimos.

Uma ranhura criada ao longo da ponta ou da raiz de uma solda.

1) Corrente de soldagem excessiva;

2) O arco de soldagem é muito longo;

3) O ângulo do eletrodo está incorreto.

Penetração incompleta da raiz da junta durante a soldagem.

1) Tamanho incorreto da ranhura;

2) Seleção inadequada dos parâmetros do processo de soldagem;

3) O eletrodo se desvia do centro da ranhura ou o ângulo está incorreto.

Fusão e união incompletas entre o metal de solda e o metal de base ou cordão de solda metal.

1) A corrente de soldagem é muito pequena ou a velocidade de soldagem é muito alto;

2) Limpeza não qualificada antes da soldagem;

3) O eletrodo se desvia do centro da solda.

Uma depressão formada na extremidade de uma solda ou em uma junta.

Durante a soldagem, o metal fundido flui para fora da parte posterior da ranhura para formar a perfuração.

Um nódulo de metal formado quando o metal fundido flui para o metal de base não fundido fora da solda.

Escória ou não metálico impurezas deixadas na solda após a soldagem.

Um orifício formado por gás que permanece na solda após a soldagem.

Fonte de gás que forma o poro:

1) Ar externo;

2) Umidade;

3) Contaminação e impurezas do óleo.

(1) De acordo com a posição de soldagem

(2) De acordo com a direção da rachadura

① A trinca longitudinal é paralela à solda

② Trinca transversal perpendicular à solda

(3) De acordo com as condições de geração de trincas

① Trinca quente Trinca próxima à temperatura de solidificação da solda e zona afetada pelo calor

② Uma trinca resfriada abaixo da temperatura de transformação martensítica

③ Rachadura de reaquecimento

④ Rachaduras em forma de escada ao longo da direção de laminação da placa devido ao rompimento lamelar

Em CO2 a maior parte do metal derretido do arame de solda é transferida para o banho de solda, mas parte dele escapa e forma respingos. Ao usar arame de solda grosso para soldagem de CO2 soldagem com proteção gasosa com parâmetros grandes, o respingo pode se tornar particularmente grave, com uma taxa tão alta quanto 20%.

Isso resulta em uma incapacidade de realizar a soldagem normal. Os respingos são prejudiciais, pois diminuem a eficiência da soldagem, afetam a qualidade da solda e criam condições de trabalho ruins.

Risco de respingos

A perda de respingos de metal em CO2 A soldagem com proteção gasosa pode ser responsável por algo entre 10% e 30-40% do metal derretido do arame de solda. A perda ideal é controlada para 2-4%.

Essa perda tem vários impactos negativos:

A prevenção e a redução de respingos de metal são considerações cruciais no controle de CO2 soldagem com proteção gasosa.

Medidas para reduzir respingos

(1) Seleção correta dos parâmetros do processo

Há uma correlação entre a taxa de respingos e a corrente de soldagem para cada diâmetro de arame de soldagem na soldagem a arco de CO2. Na área de baixa corrente (área de transição de curto-circuito), a taxa de respingos é baixa. Quando a corrente entra na área de alta corrente (área de transição de partículas finas), a taxa de respingos diminui novamente. No entanto, a taxa de respingos é mais alta na área intermediária.

A taxa de respingos é baixa quando a corrente de soldagem é menor que 150A ou maior que 300A, e é alta entre esses dois valores. Para minimizar a taxa de respingos, é melhor evitar selecionar correntes de soldagem nessa área de alta taxa de respingos.

Uma vez determinada a corrente de soldagem, a tensão apropriada deve ser escolhida para garantir a menor taxa de respingos possível.

A quantidade de respingos é mínima quando a pistola de soldagem é mantida na vertical. À medida que o ângulo de inclinação da pinça aumenta, a taxa de respingos também aumenta. Recomenda-se não inclinar a pinça de soldagem para frente ou para trás em mais de 20 graus.

A taxa de respingos também é afetada pelo comprimento da extensão do arame de soldagem. É melhor manter o comprimento do arame de solda o mais curto possível para minimizar os respingos.

(2) Selecione o material adequado do arame de solda e a composição do gás de proteção.

Por exemplo:

A experiência mostra que quando o teor de carbono no fio de solda é reduzido para 0,04%, os respingos podem ser significativamente reduzidos.

O núcleo do fluxo no arame de solda tubular inclui desoxidantes e estabilizadores de arco, fornecendo proteção à junta de escória de gás, tornando o processo de soldagem mais estável e reduzindo significativamente os respingos. A taxa de respingos de metal do arame tubular é aproximadamente um terço da taxa do arame sólido.

(3) CO2 é usada como gás de proteção durante a soldagem de arco longo.

Embora a taxa de respingos possa ser reduzida por meio da seleção adequada dos parâmetros de especificação e do uso do método de arco submerso, a quantidade de respingos produzida ainda é significativa.

A incorporação de uma certa quantidade de gás argônio (Ar) ao dióxido de carbono (CO2) é o método mais eficaz para reduzir os respingos de metal causados pela soldagem excessiva de partículas.

As propriedades físicas e químicas do CO2 são alterados quando o argônio é adicionado à mistura.

À medida que a proporção de gás argônio aumenta, a quantidade de respingos diminui gradualmente.

O CO2O gás misturado +Ar não apenas reduz os respingos, mas também melhora a formação da solda, influenciando a penetração, a altura e o reforço da solda.

Quando o teor de argônio atinge 60%, o tamanho das gotículas de transferência pode ser visivelmente reduzido e é possível obter uma transferência uniforme de spray, melhorando assim as características de transferência de gotículas e reduzindo o respingo de metal.

1. Escala de solda

Método de reparo

Superfície da solda após a descalcificação

2. Orifício de ar

Método de reparo: Esmerilhar e remover a solda e soldar novamente.

3. Cratera com orifício de ar em forma de agulha

4. Orifício de ar (orifício de areia)

5. Cavidade de contração

6. Trinca na extremidade/trinca na solda

7. Aparência de soldas ruins

8. Sobreposição e flash

9. Rebaixo

10. Solda irregular

11. Aparência ruim

O símbolo de solda é composto por um símbolo básico e uma linha de referência e, se necessário, por símbolos adicionais, símbolos suplementares e símbolos que indicam o tamanho da solda.

O símbolo básico representa a forma da seção transversal da solda e é semelhante ao símbolo para a forma da seção transversal da solda encontrado na Tabela 4-2.

Os símbolos auxiliares são símbolos que indicam as características da forma da superfície da solda. Esses símbolos podem ser omitidos se a especificação da forma da superfície da solda não for necessária.

Os símbolos suplementares são usados para complementar os símbolos que representam determinadas características da superfície da solda. Os métodos de representação desses símbolos são mostrados na Tabela 4-3.

Se o tamanho da solda precisar ser especificado durante o projeto ou a produção, ele será indicado pelo símbolo do tamanho da solda, conforme ilustrado na Tabela 4-4.

Tabela 4-2 Símbolos básicos de formas de solda

| Número de série | Nome da solda | Tipo de solda | Símbolos básicos |

| 1 | Solda em forma de I |  | |

| 2 | Solda em forma de V |  | |

| 3 | Solda em V sem corte |  | |

| 4 | Solda unilateral em forma de V |  | |

| 5 | Solda única em forma de V com borda cega |  | |

| 6 | Solda em forma de U |  | |

| 7 | Solda unilateral em forma de U |  | |

| 8 | Solda de alargamento |  | |

| 9 | Solda de filete |  | |

| 10 | Solda de plugue |  | |

| 11 | Solda a ponto |  | |

| 12 | Solda de costura |  | |

| 13 | Conta traseira |  |

Tabela 4-3 Símbolos auxiliares e símbolos suplementares de soldas

| Número de série | Nome | Tipo | Símbolo auxiliar | Explicar |

| 1 | Símbolo do avião | Indica que a superfície da solda está nivelada | ||

| 2 | Símbolo de depressão |  | Representa a depressão da superfície da solda | |

| 3 | Símbolo em relevo |  | Indicando a protuberância da superfície da solda |

| Número de série | Nome | Tipo | Símbolo suplementar | Explicar |

| 1 | Símbolo com placa de apoio | Indica que há uma placa de apoio na parte inferior da solda | ||

| 2 | Símbolo de solda de três lados |  | É necessário que a direção de abertura do símbolo de solda de três lados seja basicamente consistente com a direção real da solda de três lados | |

| 3 | Símbolo de solda periférica |  | Indica a soldagem ao redor da peça de trabalho | |

| 4 | Símbolos do site |  | Indica a soldagem no local ou no canteiro de obras |

Tabela 4-4 Símbolos de tamanho das soldas

| Símbolo | Nome | Mapa de esboço |

| δ | Espessura da folha | |

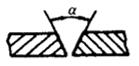

| α | Ângulo da ranhura |  |

| b | Folga da bunda |  |

| p | Altura da borda romba |  |

| c | Largura da solda |  |

| K | Tamanho do filé |  |

| d | Diâmetro da pepita |  |

| S | Espessura efetiva da solda |  |

| N | Símbolo do número de soldas idênticas |  |

| K | Tamanho do filé |  |

| R | Raio da raiz |  |

| l | Comprimento da solda |  |

| n | Número de segmentos de solda | |

| H | Profundidade da ranhura |  |

| h | Reforço de solda |  |

| β | Ângulo da face da ranhura |

(1) A linha líder é composta por uma linha de seta com uma ponta de seta e duas linhas de referência (uma é uma linha sólida fina e a outra é uma linha pontilhada).

(2) A linha pontilhada pode estar localizada acima ou abaixo da linha sólida fina.

A linha de referência geralmente é paralela ao lado longo do bloco de título, mas também pode ser perpendicular ao lado longo do bloco de título, se necessário.

A linha da seta é desenhada usando uma linha sólida fina, e a seta aponta para a costura de solda relevante. Se necessário, a linha da seta pode ser dobrada uma vez.

Se for necessário descrever o método de soldagem, um símbolo de cauda pode ser adicionado ao final da linha de referência.

(1) As dimensões da seção transversal da solda estão marcadas no lado esquerdo do símbolo básico.

(2) As dimensões ao longo do comprimento da solda estão marcadas no lado direito do símbolo básico.

(3) O ângulo da ranhura (α), o ângulo da face da ranhura (β) e a folga da raiz (b) são marcados acima ou abaixo do símbolo básico.

(4) A mesma quantidade de solda e o mesmo código de método de soldagem são indicados na extremidade.

(5) Se houver uma grande quantidade de dados de dimensão a ser marcada e for difícil distinguir, os símbolos de dimensão correspondentes podem ser adicionados na frente dos dados para ajudar a esclarecer as informações.

Tabela 12-1 Símbolos de solda e métodos de marcação

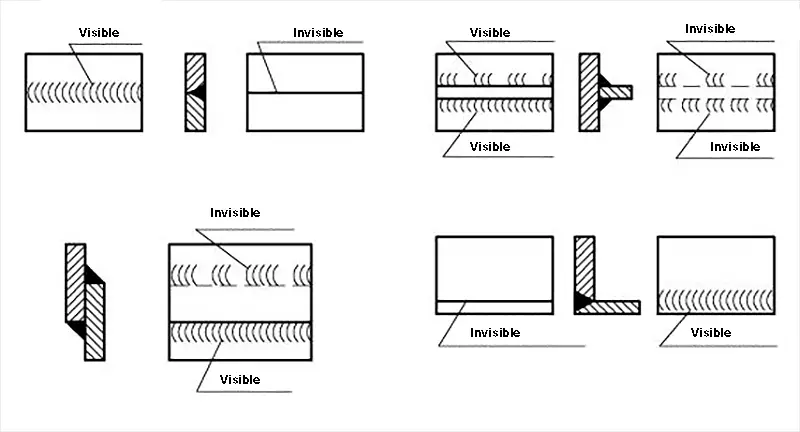

O comum juntas soldadas são junta de topo, junta em T, junta de canto e junta sobreposta, conforme mostrado na figura.

A seleção de juntas soldadas baseia-se principalmente na estrutura da solda, na espessura da soldagem, nos requisitos de resistência da solda e nas condições em que a construção está sendo realizada.

Método de desenho de solda especificado

A linha formada após a soldagem das peças de trabalho é chamada de costura de solda.

Se for necessária uma representação simples da solda em um desenho, ela poderá ser representada usando uma vista, uma vista de seção ou um diagrama axonométrico.

O método específico de representar a solda em um desenho é mostrado na figura.

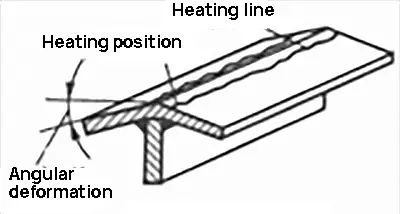

A soldagem estrutural sempre resulta em deformação e estresse na soldagem.

Durante o processo de soldagem, a deformação e a estresse interno gerados na soldagem que mudam com o tempo são chamados de deformação transitória e tensão de soldagem transitória, respectivamente.

A deformação e a tensão que permanecem na solda depois que a temperatura esfriou até a temperatura ambiente após a soldagem são conhecidas como deformação residual de soldagem e tensão residual de soldagem, respectivamente.

A causa principal da tensão e da deformação da solda é o aquecimento e o resfriamento irregulares da zona de solda.

Durante o processo de soldagem, a solda é aquecida localmente, causando deformação devido à característica de expansão e contração do metal.

No entanto, o chapa de aço é uma peça sólida, e essa expansão não pode ocorrer livremente.

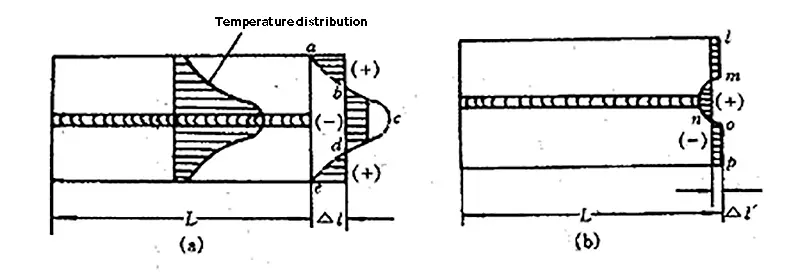

O fim do chapa de aço só pode se expandir uniformemente em uma quantidade de Δι.

(a) Durante a soldagem;

(b) Após a soldagem.

Durante o resfriamento, o metal próximo à solda passou por uma deformação plástica compressiva permanente durante a soldagem e também é restringido pelo metal em ambos os lados.

Para manter a consistência geral, Δι' é reduzido uniformemente, o que gera uma certa quantidade de tensão elástica na área da solda e uma certa quantidade de compressão elástica no metal em ambos os lados.

Como resultado, há tensão de tração na zona de solda e no metal ao redor, e há tensão de compressão no metal em ambos os lados.

A tensão no membro está em um estado de equilíbrio. É possível observar que, após soldagem de topo uma placa plana, o comprimento de Δι' é menor do que era antes da soldagem.

Ao mesmo tempo, a tensão de tração é gerada na zona de solda e o metal em ambos os lados, longe da solda, sofre tensão de compressão.

Em outras palavras, a tensão e a deformação da solda são mantidas à temperatura ambiente e são conhecidas como tensão e deformação residual da solda.

A tensão de soldagem pode ser dividida em quatro categorias: tensão térmica, tensão de restrição, tensão de mudança de fase e tensão residual de soldagem. A tensão residual de soldagem costuma ser muito alta.

Em estruturas com solda espessa, a tensão residual da solda pode geralmente atingir o valor de resistência ao escoamento do material.

(1) Tensão longitudinal: Tensão ao longo do comprimento da solda.

(2) Tensão transversal: Tensão perpendicular ao comprimento da solda e paralela à superfície do componente.

(3) Tensão na direção da espessura: Tensão perpendicular ao comprimento da solda e à superfície do componente.

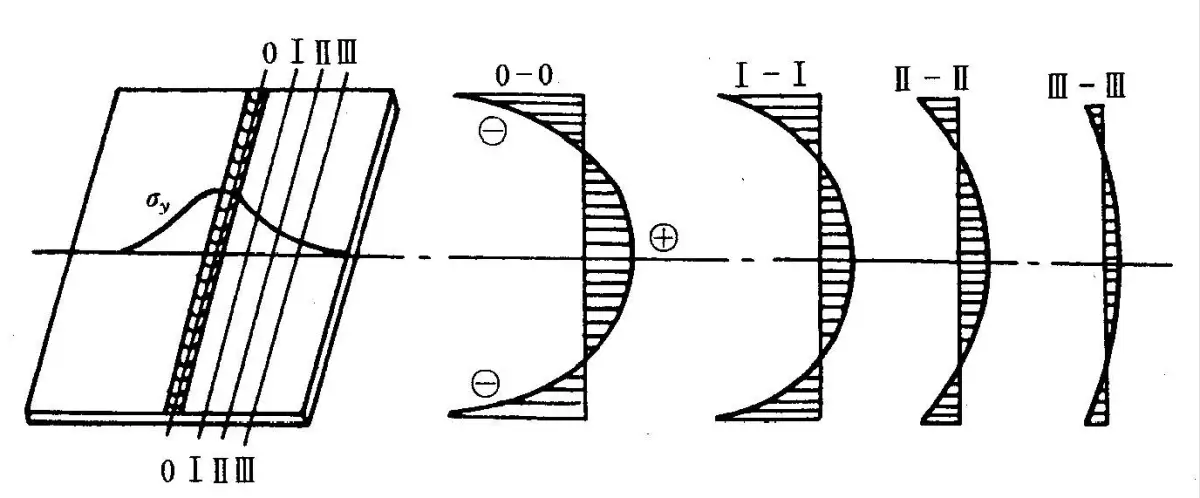

(1) Tensão longitudinal da solda σ x

A tensão ao longo da direção longitudinal da solda é chamada de tensão longitudinal (σ x).

A tensão perpendicular à direção longitudinal da solda é chamada de tensão transversal (σ y).

Na zona de deformação plástica compressiva próxima à solda, a tensão longitudinal (σ x) é a tensão de tração, que normalmente pode chegar a resistência ao escoamento do material.

(2) Tensão transversal da solda

A figura ilustra a distribuição da tensão transversal (σy) em um solda de placa de um determinado comprimento.

σy é a tensão de tração na solda e a zona de deformação plástica compressiva próxima à solda, enquanto as duas extremidades sofrem tensão compressiva.

Quanto mais longe do centro da solda, mais rapidamente σy diminui.

Além das tensões longitudinais e transversais, há também tensões ao longo da direção da espessura em estruturas soldadas com chapas grossas.

A distribuição de tensão nas três direções é altamente desigual na direção da espessura.

A soldagem por eletroescória de chapas grossas resulta em três tensões axiais de tração no centro da solda, que aumentam com o aumento da espessura da chapa, mas a superfície sofre tensões de compressão.

(1) Impacto na resistência e estabilidade das peças de compressão

Quando o componente estiver sob carga de tração, a tensão residual da soldagem será adicionada à tensão da carga, afetando a resistência do componente.

(2) Influência na fratura frágil dos componentes

O aumento da tensão nominal do componente, combinado com a diminuição da resistência do material na área da junta de soldagem e a presença de defeitos de soldagemA presença de uma carga externa baixa, como o uso de um tubo de aço, aumentará a probabilidade de fratura frágil sob cargas externas baixas.

(3) Efeito sobre Resistência à fadiga

A tensão residual de tração na zona de solda pode aumentar o valor médio da tensão de tração da estrutura e reduzir sua vida útil à fadiga.

(4) Impacto na precisão da usinagem e na estabilidade dimensional das soldas

(5) Efeito na propagação de rachaduras

Ao avaliar o estado da trinca na zona de soldagem, a tensão residual da soldagem deve ser levada em consideração.

Ao calcular o fator de intensidade de tensão (KI) que impulsiona o crescimento da trinca, o tensão residual (σr) é levado em conta usando a tensão de tração equivalente (σ3), que representa a contribuição da tensão residual para o crescimento da trinca:

σ3 = αrσr

Onde σr está relacionado ao tipo de trinca (trinca passante, trinca enterrada, trinca de superfície) e à direção da trinca (trincas paralelas à linha de fusão, trincas perpendiculares à linha de fusão e filetes). rachaduras de solda).

Reduzir Estresse residual de soldagem por meio de projeto e processo de soldagem

(1) A chave para reduzir a tensão de soldagem no projeto é organizar adequadamente as soldas para evitar a sobreposição de tensão e reduzir a tensão de pico.

① Minimize o número de soldas e reduza o tamanho e o comprimento das soldas.