Conseguir uma solda perfeita requer mais do que apenas habilidade; depende de dominar a interação entre tensão e corrente. Esses dois parâmetros são a força vital da soldagem, determinando tudo, desde a profundidade de penetração até a estabilidade do arco. Independentemente de você estar ajustando as configurações para um novo projeto ou solucionando problemas comuns, como respingos ou queimaduras, é necessário entender como a tensão e a [...]

Conseguir uma solda perfeita requer mais do que apenas habilidade; depende de dominar a interação entre tensão e corrente. Esses dois parâmetros são a força vital da soldagem, determinando tudo, desde a profundidade de penetração até a estabilidade do arco. Independentemente de você estar ajustando as configurações para um novo projeto ou solucionando problemas comuns, como respingos ou queimaduras, é essencial entender como a tensão e a corrente influenciam o processo de soldagem.

Este artigo revela a ciência e a aplicação prática por trás desses fatores críticos, orientando-o sobre os ajustes ideais para o tipo de material, a espessura e o tamanho do eletrodo. Desde a escolha dos parâmetros corretos para melhorar a qualidade da solda até a solução de desafios comuns, você obterá insights práticos para elevar sua experiência em soldagem. Se você já se perguntou como encontrar o equilíbrio perfeito para obter soldas precisas e confiáveis, está no lugar certo. Continue lendo para descobrir as técnicas e práticas recomendadas que transformarão sua abordagem à soldagem.

A tensão e a corrente são fatores-chave na soldagem que influenciam a qualidade, a profundidade e a estabilidade da solda. Esses parâmetros estão interconectados e devem ser controlados com precisão para obter os melhores resultados de soldagem.

A tensão na soldagem é a força elétrica que aciona a corrente. Ela controla principalmente o comprimento do arco, o que afeta o cordão de solda.

A corrente, ou amperagem, é o fluxo de carga elétrica que determina a intensidade do calor e a penetração da solda.

A combinação de tensão e corrente afeta a qualidade da solda:

A tensão e a corrente trabalham juntas para definir o arco e o desempenho geral da solda:

Compreender e controlar a tensão e a corrente é fundamental para criar soldas fortes e sem defeitos e garantir processos de soldagem eficientes.

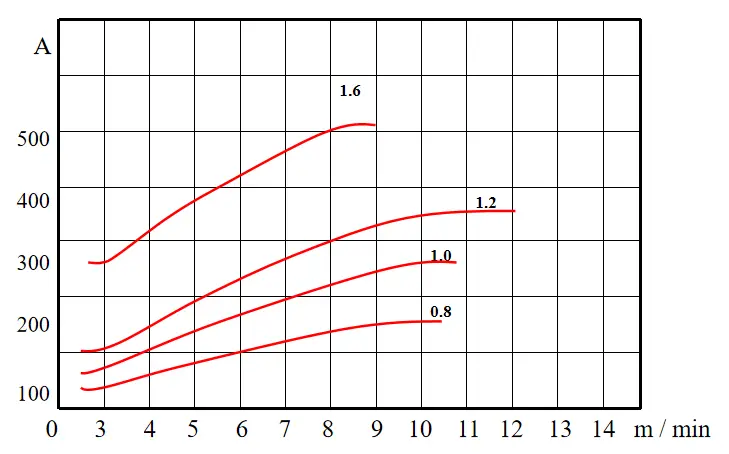

A seleção da corrente de soldagem adequada é fundamental na soldagem de CO2 e é determinado por vários parâmetros de soldagem, incluindo a espessura da chapa, a posição de soldagem, a velocidade de soldagem e as propriedades do material. Na soldagem de CO2 máquinas de soldagem, o ajuste da corrente significa efetivamente modificar a velocidade de alimentação do arame, destacando a intrincada relação entre esses dois parâmetros.

É fundamental manter um equilíbrio preciso entre a corrente e a tensão de soldagem. Esse equilíbrio garante que a velocidade de alimentação do arame se alinhe perfeitamente com a taxa de fusão do arame de solda na tensão definida, mantendo assim um comprimento de arco estável. Essa sincronização é fundamental para a obtenção de soldas de alta qualidade e eficiência ideal do processo.

A relação entre a corrente de soldagem e a velocidade de alimentação do arame:

Compreender e otimizar essa relação é essencial para obter uma qualidade de solda superior, minimizar defeitos e maximizar a produtividade em aplicações de soldagem de CO2 em vários setores.

A tensão de soldagem, também conhecida como tensão do arco, é um parâmetro crítico que fornece a energia para o processo de soldagem. Ela influencia diretamente as características do arco, a entrada de calor e a qualidade geral da solda. A relação entre a tensão do arco e a energia de soldagem é proporcional: uma tensão de arco mais alta resulta em maior energia de soldagem, fusão mais rápida do arame de solda e maior corrente de soldagem.

A tensão efetiva do arco pode ser expressa pela seguinte equação:

Tensão do arco = Tensão de saída - Queda de tensão

Onde:

A queda de tensão ocorre principalmente devido à resistência dos cabos de soldagem, das conexões e do próprio arco. Quando uma máquina de solda é instalada de acordo com as especificações do fabricante, a fonte mais significativa de queda de tensão geralmente é a extensão dos cabos de solda.

Para obter o melhor desempenho de soldagem, é fundamental compensar as quedas de tensão, especialmente ao usar cabos de soldagem estendidos. A tabela a seguir fornece diretrizes para ajustar a tensão de saída com base nas extensões de comprimento do cabo:

| Comprimento do cabo de corrente de soldagem | 100A | 200A | 300A | 400A | 500A |

| 10m | Aproximadamente 1V | Aproximadamente 1,5V | Aproximadamente 1V | Aproximadamente 1,5V | Aproximadamente 2V |

| 15m | Aproximadamente 1V | Aproximadamente 2,5V | Aproximadamente 2V | Aproximadamente 2,5V | Aproximadamente 3V |

| 20m | Aproximadamente 1,5V | Aproximadamente 3V | Aproximadamente 2,5V | Aproximadamente 3V | Aproximadamente 4V |

| 25m | Aproximadamente 2V | Aproximadamente 4V | Aproximadamente 3V | Aproximadamente 4V | Aproximadamente 5V |

Observação: esses valores são diretrizes gerais. Os ajustes reais de tensão podem variar de acordo com fatores como a bitola do cabo, o material e os requisitos específicos da aplicação de soldagem.

Ao ajustar a tensão de soldagem, é importante considerar seus efeitos:

A seleção e a compensação adequadas da tensão são essenciais para obter soldas de alta qualidade e manter a eficiência do processo em várias aplicações de soldagem.

Selecione a corrente de soldagem com base nas condições específicas de soldagem e na espessura da peça de trabalho. Calcule a tensão de soldagem apropriada usando as seguintes fórmulas empíricas:

Essas fórmulas fornecem um ponto de partida para a seleção da tensão, que pode exigir um ajuste fino com base em fatores como composição do material, configuração da junta e características de solda desejadas.

Exemplo 1: Para uma corrente de soldagem selecionada de 200A (< 300A):

Tensão de soldagem = (0,05 × 200 + 14 ± 2) Volts

= (10 + 14 ± 2) Volts

= 24 ± 2 Volts

Faixa de tensão recomendada: 22 - 26 Volts

Exemplo 2: Para uma corrente de soldagem selecionada de 400A (≥ 300A):

Tensão de soldagem = (0,05 × 400 + 14 ± 3) Volts

= (20 + 14 ± 3) Volts

= 34 ± 3 Volts

Faixa de tensão recomendada: 31 - 37 Volts

Observação: Sempre consulte as diretrizes do fabricante do equipamento de soldagem e faça testes de soldagem para otimizar as configurações de tensão para aplicações específicas. Fatores como a composição do gás de proteção, a velocidade de alimentação do arame e a velocidade de deslocamento podem influenciar a seleção da tensão ideal.

A tensão de soldagem fornece a energia necessária para a fusão do arame de solda. Tensões mais altas resultam em uma velocidade de fusão mais rápida do arame. A corrente de soldagem, por outro lado, é essencialmente o resultado equilibrado da velocidade de alimentação do arame e da velocidade de fusão. Então, como devemos escolher a corrente de soldagem adequada?

1) O valor adequado da corrente de soldagem é selecionado com base em fatores como o tipo de Vareta de soldaespessura da placa e diâmetro da haste.

A corrente é proporcional à espessura da placa e ao diâmetro do fio. A corrente (I) pode ser calculada usando a fórmula I=(35-55)d, em que 'd' é o diâmetro da haste. Por exemplo, se o diâmetro da haste for de 4 mm, o valor da corrente de soldagem será selecionado entre 140 e 220 A.

2) A corrente de soldagem é selecionada de acordo com a posição de soldagem:

140A para cordões de solda suspensos; entre 140-160A para cordões verticais e horizontais soldagem de topomais de 180A para soldagem de topo plana. Para soldagem em todas as posições (incluindo posições planas, horizontais, verticais e suspensas), a corrente de soldagem selecionada deve ser universal, geralmente assumindo o valor da corrente de soldagem vertical. Ao soldar um tubo fixado horizontalmente para junta de topo, a corrente de soldagem em todas as posições é usada, geralmente assumindo o valor da corrente de soldagem de topo vertical.

3) O valor atual é selecionado de acordo com as camadas de soldagem:

Geralmente, um valor de corrente menor é usado para a camada de raiz, um valor maior para a camada de enchimento e o valor de corrente para a camada de cobertura é relativamente reduzido. Por exemplo, na soldagem de topo plana, geralmente é usada uma abordagem de soldagem de várias camadas e vários passes.

A camada de raiz é soldada com uma corrente de 150 A, enquanto a camada de preenchimento pode usar um valor de corrente entre 180 e 200 A. A camada de cobertura usa um valor de corrente reduzido de 10 a 15A, para garantir um resultado esteticamente agradável e evitar defeitos de soldagem como o undercut.

4) Escolha da corrente de soldagem com base na tipo de soldagem haste e o método de manipulação:

1. De acordo com o Tipo de vareta de solda: Iácido > Ialcalino > Aço inoxidável. Os eletrodos ácidos usam o maior valor de corrente. Quando o diâmetro do eletrodo é de 4 mm, a camada de enchimento da solda de topo plana pode usar uma corrente de 180 A.

Entretanto, com o mesmo diâmetro de eletrodo usando um eletrodo alcalino, a corrente de soldagem precisa ser 20A menor, ou seja, uma corrente de soldagem de 160A. Se a soldagem for feita com o A137 eletrodo de aço inoxidávelA corrente deve ser 20% menor, aproximadamente 140A. Caso contrário, a haste de solda pode ficar vermelha e a camada de fluxo pode se desprender na metade do processo. processo de soldagem.

2. Escolha com base no método de manipulação: Pequenos valores de corrente são geralmente usados para o método de arco de arrasto, enquanto valores de corrente um pouco mais altos são usados para o método de arco de elevação. Ao realizar a soldagem de topo vertical ou a soldagem de topo vertical soldagem em ângulo com um eletrodo alcalino Ф4, pode ser usado um método de arco de arrasto com 120A, enquanto o método de arco de elevação pode utilizar 135A.

5) Escolher a corrente de soldagem com base na experiência de produção:

Observe os respingos; a corrente de soldagem determina aproximadamente a força do arco; mais respingos significam mais força do arco; menos corrente de soldagem significa menos força do arco, o que dificulta a distinção entre escória e metal fundido.

Observe a formação da solda: uma corrente de soldagem mais alta provavelmente causará um corte inferior, com menos reforço; uma corrente de soldagem mais baixa resulta em uma solda estreita, mas alta. Observe o estado de fusão do eletrodo: uma corrente de soldagem mais alta derrete o eletrodo mais rapidamente, tornando-o vermelho; uma corrente de soldagem mais baixa pode causar aderência.

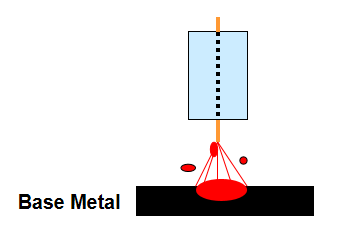

Quando a tensão é muito alta:

O comprimento do arco aumenta, as partículas de respingos ficam maiores, a porosidade é mais provável de ocorrer, o cordão de solda se amplia, enquanto a profundidade de penetração e o reforço diminuem.

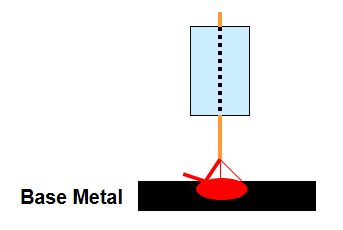

Quando a tensão está muito baixa:

O arame de solda mergulha no material de base, os respingos aumentam, o cordão de solda se estreita, enquanto a profundidade de penetração e o reforço aumentam.

A espessura e o tipo de material de base desempenham um papel crucial na determinação dos parâmetros de soldagem adequados, incluindo as configurações de tensão e corrente.

Ao soldar materiais finos, são necessárias configurações de tensão e corrente mais baixas para evitar a queima e minimizar a entrada excessiva de calor. Para materiais mais espessos, são necessárias configurações mais altas para garantir a penetração e a fusão adequadas. O maior aporte de calor ajuda a obter uma junta de solda forte, permitindo que a solda penetre profundamente no material.

O aço geralmente requer configurações moderadas de tensão e corrente. Por exemplo, a soldagem de aço doce normalmente usa 17-19 volts e 200-250 amperes, dependendo da espessura. O alumínio, devido à sua alta condutividade térmica, precisa de configurações de tensão mais altas para uma distribuição adequada do calor. O aço inoxidável deve usar configurações de corrente mais baixas para evitar o superaquecimento e preservar suas propriedades de resistência à corrosão.

A escolha do tipo e do tamanho do eletrodo afeta diretamente os parâmetros de soldagem e a qualidade geral da solda.

Os arames sólidos, geralmente usados na soldagem por arco de metal a gás (GMAW), precisam de configurações específicas de tensão e corrente para uma transferência consistente de metal e características estáveis do arco. Os arames tubulares contêm material de fluxo que estabiliza o arco e melhora a penetração da solda, exigindo configurações diferentes das dos arames sólidos.

Os eletrodos menores são adequados para materiais finos e soldas precisas, necessitando de configurações de corrente mais baixas para evitar a entrada excessiva de calor. Os eletrodos maiores são ideais para materiais espessos, permitindo configurações de corrente mais altas para uma penetração mais profunda e taxas de deposição mais rápidas.

A velocidade de alimentação do arame é crucial em processos como o GMAW porque afeta diretamente a corrente de soldagem. Uma velocidade mais alta de alimentação do arame aumenta a corrente, levando a uma maior entrada de calor e a taxas de deposição mais rápidas.

O equilíbrio entre a velocidade de alimentação do arame e a tensão correta é essencial para manter um arco estável e obter o cordão de solda desejado. Um equilíbrio inadequado pode resultar em defeitos como respingos ou penetração ruim.

Seguir as diretrizes estabelecidas e as recomendações do fabricante garante o desempenho e a qualidade ideais da soldagem.

Os documentos WPS fornecem parâmetros de soldagem padronizados, como tensão, corrente, velocidade de deslocamento e requisitos de gás de proteção, adaptados a materiais e espessuras específicos. Seguir as WPS garante processos de soldagem consistentes, resultando em soldas de alta qualidade e minimizando os defeitos.

Os fabricantes oferecem diretrizes específicas para a configuração de tensão, corrente e outros parâmetros com base no equipamento e nos materiais usados. Seguir essas recomendações ajuda a obter os melhores resultados e prolonga a vida útil do equipamento. Eles também fornecem informações de compatibilidade para diferentes eletrodos e fios, garantindo o desempenho ideal e evitando componentes incompatíveis.

Ao considerar a espessura do material, o tipo, as especificações do eletrodo e aderir às diretrizes da WPS e do fabricante, os soldadores podem ajustar efetivamente as configurações de tensão e corrente para obter soldas consistentes e de alta qualidade.

A queima ocorre quando o excesso de calor faz com que o material de base derreta completamente, formando buracos na solda.

Os respingos envolvem gotículas de metal fundido que se espalham pela área da solda, causando defeitos e desafios de limpeza.

A porosidade refere-se à formação de pequenas bolsas de gás ou vazios dentro da solda, enfraquecendo sua integridade estrutural.

A aderência do arame ocorre quando o arame do eletrodo adere ao material de base, interrompendo o processo de soldagem.

Ao abordar sistematicamente esses problemas comuns e fazer ajustes precisos na tensão, na corrente e em outros parâmetros, os soldadores podem obter resultados consistentes e de alta qualidade, minimizando os defeitos.

Veja abaixo as respostas para algumas perguntas frequentes:

Para ajustar a tensão e a corrente da soldagem MIG, é necessário controlar principalmente a velocidade de alimentação do arame (WFS) para definir a corrente e definir manualmente a tensão na máquina de soldagem. Aumentar a WFS aumenta a corrente, afetando a profundidade de penetração e a quantidade de metal depositado. Os ajustes de voltagem controlam o comprimento do arco e a largura do cordão; uma voltagem mais alta resulta em um cordão mais largo e plano, enquanto uma voltagem mais baixa cria um cordão mais estreito e mais grumoso. Use fórmulas, como (U=(0,05I+14)±2V), para estimar a tensão apropriada com base na corrente e faça ajustes finos com base em sinais visuais e auditivos durante a soldagem para obter a qualidade ideal da solda.

A tensão e a corrente influenciam significativamente o cordão de solda nos processos de soldagem. A corrente de soldagem afeta principalmente a profundidade de penetração e o reforço da solda; uma corrente mais alta aumenta a penetração e a espessura, mas pode levar a queimaduras, enquanto uma corrente mais baixa pode resultar em falta de fusão ou porosidade. A tensão controla o comprimento do arco e a largura do cordão, sendo que uma tensão mais alta cria um cordão mais largo e plano e uma tensão mais baixa produz um cordão mais estreito e mais espesso. Ajustes inadequados podem comprometer a qualidade da solda, causando defeitos como respingos, porosidade ou aderência do arame. Um ajuste equilibrado desses parâmetros garante a qualidade ideal da solda e a integridade da costura.

A espessura e o tipo de material influenciam significativamente as configurações de tensão e corrente de soldagem. Materiais mais espessos geralmente exigem amperagem mais alta para garantir a penetração adequada, com uma diretriz aproximada sugerindo 1 ampère para cada 0,001 polegada de espessura. Por exemplo, a soldagem de aço de 1/4 de polegada pode precisar de cerca de 250 amperes. Por outro lado, os materiais mais finos precisam de uma amperagem menor para evitar a queima.

O tipo de material também desempenha um papel fundamental devido às diferenças na condutividade térmica e nos pontos de fusão. O alumínio, com alta condutividade térmica, geralmente requer uma amperagem menor em comparação com o aço para evitar a entrada excessiva de calor. Por exemplo, o alumínio de 1/8 de polegada pode precisar de 120 a 140 amperes, enquanto a mesma espessura de aço exigiria uma amperagem maior. Além disso, as configurações de tensão devem ser ajustadas de acordo; materiais mais espessos normalmente precisam de tensão mais alta para manter a estabilidade do arco e obter a penetração adequada, enquanto materiais como o aço inoxidável, que exigem controle preciso, podem usar configurações de tensão mais baixas.

Ao compreender esses fatores e consultar as Especificações de Procedimentos de Soldagem (WPS), os soldadores podem otimizar suas configurações de tensão e corrente para obter melhor qualidade e resistência da solda.

A relação entre a velocidade de alimentação do arame (WFS) e a corrente de soldagem na soldagem a arco de gás metálico (GMAW) é direta e crucial para manter um processo de soldagem estável. Na GMAW, especialmente com fontes de energia de tensão constante, o ajuste da velocidade de alimentação do arame ajusta automaticamente a corrente de soldagem. O aumento da velocidade de alimentação do arame aumenta a corrente de soldagem, enquanto a diminuição da velocidade de alimentação do arame diminui a corrente de soldagem. Isso ocorre porque a máquina de solda fornece a corrente necessária para derreter o arame na velocidade em que ele é alimentado. Essa relação afeta o modo de transferência de metal, a penetração da solda e o perfil do cordão. Velocidades mais altas de alimentação de arame levam a correntes de soldagem mais altas, resultando em uma penetração mais profunda e possivelmente mudando o modo de transferência de globular para spray, dependendo do nível de corrente e do material. Equilibrar a taxa de alimentação do arame e a taxa de queima é essencial para evitar problemas como o derretimento do arame de volta à ponta de contato ou a alimentação muito rápida no banho de solda.

Para determinar as configurações ideais de tensão e corrente para seu projeto de soldagem, comece consultando as Especificações de Procedimento de Soldagem (WPS) para obter as faixas recomendadas com base no material e na configuração da junta. Considere a espessura e o tipo de material, pois materiais mais espessos geralmente exigem correntes mais altas. Selecione o tipo e o tamanho adequados do eletrodo, pois eles têm faixas operacionais específicas para corrente e tensão. Na soldagem por arco de gás metálico (GMAW), ajuste a velocidade de alimentação do arame (WFS) para controlar a corrente de soldagem, garantindo que ela se equilibre com a tensão para manter a estabilidade do arco. Realize soldas de teste em material de sucata para avaliar e ajustar as configurações e monitorar continuamente as condições de soldagem. Utilize ferramentas de medição para verificar as configurações e documentar os parâmetros ideais para garantir a consistência em futuras tarefas de soldagem.

As configurações inadequadas de tensão e corrente na soldagem podem afetar significativamente a qualidade e a segurança da solda. Se a tensão for muito alta, a solda poderá ser muito larga e plana, com penetração insuficiente, resultando em juntas fracas. Por outro lado, uma tensão muito baixa resulta em soldas rasas e estreitas com fusão ruim. Ajustes incorretos de corrente podem causar problemas como queimaduras, respingos excessivos e baixa estabilidade do arco. Esses defeitos comprometem a integridade estrutural da solda, levando a possíveis falhas. Além disso, as configurações incorretas aumentam o risco de choques elétricos e perigos para o equipamento. Garantir as configurações corretas de tensão e corrente é fundamental para produzir soldas fortes e sem defeitos e manter um ambiente de trabalho seguro.