Imagine um tratamento que possa aumentar a durabilidade do metal com precisão exata, distorção mínima e sem adicionar materiais extras. O tratamento térmico a laser faz exatamente isso ao usar lasers de alta intensidade para endurecer as superfícies metálicas, resultando em maior resistência ao desgaste, à fadiga e à corrosão. Neste artigo, você descobrirá como essa tecnologia avançada funciona, suas vantagens em relação aos métodos tradicionais e suas amplas aplicações em setores como o automotivo e o aeroespacial. Prepare-se para saber como o tratamento térmico a laser está revolucionando a engenharia de materiais.

O tratamento térmico a laser é uma técnica avançada de modificação de superfície que utiliza radiação laser de alta intensidade para aquecer e modificar seletivamente as propriedades de materiais metálicos. Quando o feixe de laser focalizado incide sobre a superfície do metal, uma parte da energia é inicialmente refletida. No entanto, quando a reflexão é superada, a maior parte da energia do laser penetra e é absorvida pela superfície do metal.

Esse processo de absorção excita os elétrons dentro da estrutura metálica, fazendo com que eles oscilem e colidam com os átomos da estrutura e outros elétrons. Essas interações transferem rapidamente a energia térmica da superfície para o material em massa, criando um gradiente de temperatura acentuado. O resultado é uma taxa de aquecimento extremamente alta associada a uma taxa de resfriamento rápida subsequente, o que é crucial para obter o efeito desejado de endurecimento da superfície.

A principal vantagem do tratamento térmico a laser está em sua capacidade de fornecer uma densidade de potência excepcionalmente alta, normalmente na faixa de 10^3 a 10^6 W/cm^2. Essa entrada de energia concentrada permite que a área irradiada atinja temperaturas de austenitização (normalmente 900-1200°C para aços) em milissegundos. O controle preciso sobre a zona afetada pelo calor permite o tratamento localizado sem afetar as propriedades gerais da peça de trabalho.

Devido à brevidade da interação laser-material e à alta condutividade térmica dos metais, a entrada de calor permanece em grande parte confinada à camada superficial. O material em massa ao redor, mantendo uma temperatura relativamente baixa, atua como um eficiente dissipador de calor. Esse mecanismo inerente de "autorrenovação" facilita as taxas de resfriamento rápido, muitas vezes superiores a 1.000°C/s, que são suficientes para induzir a transformação martensítica em muitos aços sem a necessidade de resfriamento externo.

A combinação de aquecimento e resfriamento rápidos resulta em uma microestrutura refinada com maior dureza, resistência ao desgaste e resistência à fadiga na camada de superfície tratada. Esse processo, às vezes chamado de "endurecimento por transformação" ou "endurecimento a laser", pode produzir profundidades de revestimento que variam de 0,1 a 1,5 mm, dependendo dos parâmetros do laser e das propriedades do material.

Tecnologia de revestimento a laser

O tratamento térmico a laser é uma técnica avançada de modificação de superfície que utiliza feixes de laser de alta densidade de potência para alterar as propriedades da superfície dos metais. Esse processo pode induzir várias transformações, inclusive endurecimento por transformação de fase (como a transformação martensítica de superfície), liga de superfície e outras modificações, resultando em composições de superfície, microestruturas e propriedades exclusivas que muitas vezes não podem ser obtidas por meio de métodos convencionais.

Por meio do tratamento térmico a laser, a dureza da superfície do ferro fundido pode ser aumentada para mais de 60 HRC (dureza Rockwell C), enquanto os aços de médio e alto carbono podem atingir dureza de superfície superior a 70 HRC. Esses aprimoramentos melhoram significativamente a resistência ao desgaste, a resistência à fadiga, a resistência à corrosão e a resistência à oxidação, aumentando assim a vida útil dos componentes tratados.

Em comparação com os processos tradicionais de tratamento térmico, como endurecimento por indução, cementação e nitretação, o tratamento térmico a laser oferece várias vantagens distintas:

No entanto, o tratamento térmico a laser também apresenta alguns desafios:

Apesar desses desafios, os recursos exclusivos do tratamento térmico a laser fazem dele uma ferramenta inestimável na fabricação moderna, principalmente para componentes de alta precisão e aplicações de engenharia de superfície localizada.

O tratamento térmico a laser revolucionou os processos de modificação de superfície em um amplo espectro de componentes metálicos. Sua precisão e versatilidade o tornam particularmente valioso nos setores em que a resistência ao desgaste e a durabilidade são fundamentais, como o automotivo, metalúrgico, petrolífero, de maquinário pesado, de equipamentos agrícolas e de setores de alta tecnologia, como o aeroespacial e o aeronáutico.

1. Setor automotivo

O setor automotivo adotou o tratamento térmico a laser por sua capacidade de aprimorar o desempenho de componentes críticos. Essa tecnologia é amplamente aplicada a peças como blocos de cilindros, camisas de cilindros, virabrequins, eixos de comando de válvulas e assentos de válvulas.

Por exemplo, a General Motors utiliza uma série de lasers de alta potência (normalmente na faixa de vários quilowatts) para tratamento térmico de componentes automotivos. Uma aplicação notável é o endurecimento seletivo das paredes internas da carcaça do comutador usando lasers de CO2. Esse processo melhorou drasticamente a eficiência da produção, com saídas diárias que chegam a 30.000 conjuntos - um aumento de quatro vezes em relação aos métodos tradicionais. Os componentes resultantes apresentam resistência superior ao desgaste e vida útil mais longa, contribuindo para a confiabilidade e o desempenho geral do veículo.

2. Fabricação de locomotivas de grande porte

O setor de locomotivas adotou o tratamento térmico a laser para aumentar significativamente a vida útil de componentes críticos. Essa tecnologia é particularmente eficaz para o tratamento de peças de grande porte, como:

A fabricação de moldes, uma parte integral da produção de locomotivas, também se beneficiou do tratamento térmico a laser. As geometrias complexas e os requisitos de alta precisão dos moldes geralmente levam ao desgaste prematuro e a substituições dispendiosas. O endurecimento de superfícies a laser oferece uma solução:

A adoção do tratamento térmico a laser na fabricação de moldes resultou em economia significativa de custos, redução do tempo de inatividade e melhoria da qualidade do produto. À medida que a tecnologia continua avançando, espera-se que sua aplicação na fabricação de locomotivas se expanda, aumentando ainda mais a durabilidade e o desempenho desses ativos essenciais de transporte.

O laser tratamento de superfície A tecnologia de laser abrange várias técnicas, incluindo: transformação de fase a laser, revestimento a laser, liga a laser e tratamento composto de superfície a laser.

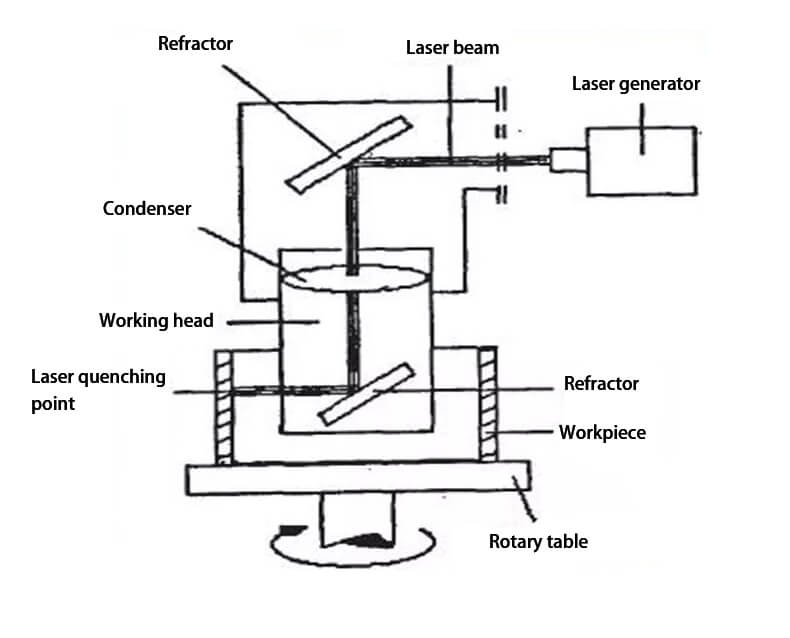

(1) Princípio do resfriamento de superfície a laser

A têmpera superficial a laser é um processo avançado de tratamento térmico que utiliza um feixe de laser de alta energia para aquecer rapidamente a camada superficial de uma peça de metal a temperaturas acima do ponto de austenização. À medida que o feixe de laser se move, a área aquecida se resfria rapidamente devido à condução térmica para o material mais frio. Esse resfriamento rápido transforma a austenita em martensita, uma microestrutura dura com alta resistência ao desgaste. O processo induz uma camada de tensão residual compressiva na superfície, aumentando significativamente a resistência à fadiga e ao desgaste do material sem afetar as propriedades do núcleo.

(2) Características do resfriamento de superfície a laser

Avanços recentes no resfriamento de superfícies a laser revelaram que a aplicação de pressão externa durante o processo e sua liberação após o resfriamento pode aumentar substancialmente a tensão de compressão residual. Essa inovação melhora ainda mais a resistência à compressão e à fadiga da peça de trabalho tratada, expandindo as possíveis aplicações da técnica.

Os ciclos de aquecimento e resfriamento rápidos e localizados inerentes à têmpera de superfície a laser minimizam a transferência de calor para o material em massa. Isso resulta em distorção térmica reduzida, normalmente de 1/3 a 1/10 da observada nos métodos convencionais de têmpera de alta frequência. A distorção mínima diminui significativamente a necessidade de usinagem pós-tratamento, reduzindo assim os custos gerais de fabricação e melhorando a precisão dimensional.

O resfriamento de superfície a laser é um processo de resfriamento automático que elimina a necessidade de agentes de resfriamento, o que o torna um método de tratamento térmico limpo e ecologicamente correto. O processo pode ser perfeitamente integrado aos sistemas de processamento a laser existentes, permitindo o processamento de compostos e facilitando as linhas de produção automáticas. Essa integração aumenta a eficiência da fabricação e reduz os requisitos de manuseio.

A natureza sem contato do processamento a laser permite o tratamento preciso de geometrias complexas, incluindo ranhuras estreitas, superfícies internas e áreas localizadas que são difíceis de tratar com métodos convencionais. Essa versatilidade torna o resfriamento de superfície a laser particularmente valioso para o tratamento de componentes críticos com projetos complexos.

(3) Aplicações do resfriamento de superfície a laser

As vantagens exclusivas do resfriamento de superfícies a laser levaram à sua ampla adoção em vários setores. No setor automotivo, foi demonstrado que ela aumenta a resistência ao desgaste dos blocos de cilindro do motor em mais de três vezes, ampliando significativamente a vida útil e o desempenho do motor. No processamento de metais, a técnica dobrou a vida útil das bordas de corte em máquinas de corte de chapas de aço laminadas a quente, reduzindo o tempo de inatividade e os custos de substituição.

O resfriamento de superfícies a laser é amplamente utilizado no setor de máquinas-ferramenta para o tratamento de trilhos-guia, aumentando sua resistência ao desgaste e mantendo a precisão por longos períodos. Nos sistemas de transmissão de energia, o processo é aplicado às superfícies dos dentes das engrenagens, melhorando consideravelmente sua capacidade de carga e durabilidade. Os setores automotivo e aeroespacial se beneficiam dos cames e dos pescoços de manivela do virabrequim do motor temperados a laser, que apresentam resistência superior ao desgaste e à fadiga.

A técnica também revolucionou o setor de ferramentas e matrizes, onde é usada para aumentar a durabilidade de várias arestas de corte. Essa aplicação levou a melhorias significativas na vida útil da ferramenta, no desempenho do corte e na eficiência geral da fabricação.

As aplicações emergentes incluem o tratamento de implantes biomédicos para melhorar a resistência ao desgaste e a biocompatibilidade, e o endurecimento da superfície de componentes no setor de energia renovável, como engrenagens e eixos de turbinas eólicas, para estender sua vida útil operacional em ambientes adversos.