Você já se perguntou como funcionam as máquinas que constroem outras máquinas? Mergulhe no fascinante mundo das máquinas-ferramentas, essenciais para a criação de peças de alta precisão. Este artigo revelará os diferentes tipos de máquinas-ferramentas CNC e suas funções vitais na fabricação moderna. Prepare-se para explorar a espinha dorsal da inovação industrial!

Máquina-ferramenta refere-se a uma máquina que é usada para fabricar outras máquinas. Ela também é conhecida como máquina de trabalho ou máquina-ferramenta e é tradicionalmente chamada de máquina-ferramenta.

Em geral, as máquinas-ferramentas são divididas em máquinas-ferramentas de corte de metal, máquinas-ferramentas de forjamento, máquinas-ferramentas para trabalhar madeira e outras.

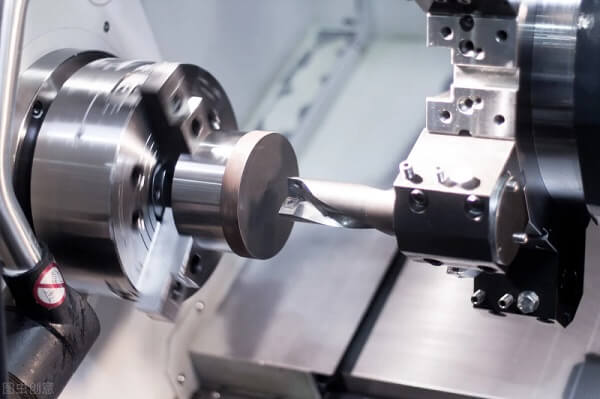

Na fabricação mecânica moderna, há muitas maneiras de processar peças mecânicas. Além do corte, há também a fundição, o forjamento, a soldagem, a estampagem, a extrusão e muito mais. No entanto, as peças com alta precisão e precisão rugosidade da superfície geralmente precisam ser usinados usando um método de corte em uma máquina-ferramenta.

As máquinas-ferramentas desempenham um papel importante na construção da modernização econômica nacional.

Há muitas variedades e especificações de máquinas CNC, e os métodos de classificação podem variar. Entretanto, em geral, elas podem ser classificadas de acordo com a função e a estrutura usando os quatro princípios a seguir.

(1) Máquina CNC ferramenta com controle de ponto

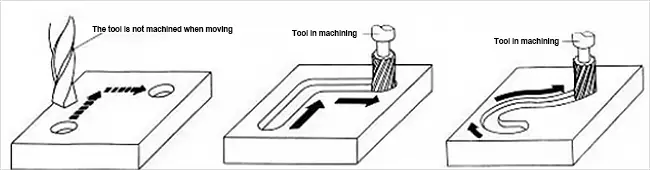

O controle de ponto exige apenas o posicionamento preciso das peças móveis da máquina-ferramenta de um ponto a outro, e os requisitos para a trajetória de movimento entre os pontos não são rigorosos. Nenhuma usinagem é realizada durante o movimento, e o movimento entre os eixos de coordenadas é irrelevante.

Para obter um posicionamento rápido e preciso, o deslocamento entre dois pontos geralmente se move rapidamente primeiro e depois se aproxima lentamente do ponto de posicionamento para garantir a precisão do posicionamento. A figura abaixo mostra a trilha de movimento do controle de posição do ponto.

As máquinas-ferramentas com função de controle de ponto incluem principalmente furadeiras CNC, fresadoras CNC, puncionadeiras CNC, entre outras.

Com o desenvolvimento da tecnologia de controle numérico e a redução do preço dos sistemas de controle numérico, os sistemas de controle numérico usados apenas para controle de ponto estão se tornando cada vez mais raros.

(2) Máquina-ferramenta CNC de controle linear

A máquina-ferramenta CNC de controle linear, também conhecida como máquina-ferramenta CNC de controle paralelo, tem a característica de não apenas posicionar com precisão entre os pontos de controle, mas também de controlar a velocidade de movimento e a trajetória entre dois pontos relacionados.

No entanto, sua rota de movimento se move apenas paralelamente ao eixo de coordenadas da máquina-ferramenta, o que significa que apenas um eixo de coordenadas é controlado ao mesmo tempo, eliminando a necessidade da função de operação de interpolação no sistema CNC. Durante o deslocamento, a ferramenta pode cortar com a taxa de avanço especificada e, normalmente, só pode processar peças retangulares e escalonadas.

As máquinas-ferramentas com função de controle linear consistem principalmente em tornos CNC relativamente simples, fresadoras CNC, retificadoras CNC e assim por diante. O sistema CNC dessa máquina-ferramenta também é conhecido como sistema CNC de controle linear. Da mesma forma, Máquinas-ferramentas CNC que são usados exclusivamente para controle linear são raros.

(3) Máquina-ferramenta CNC de controle de contorno

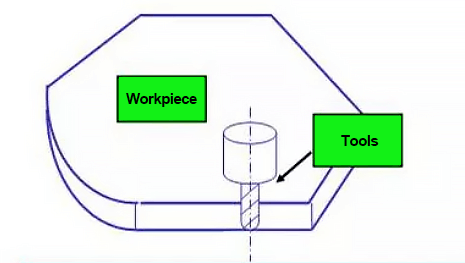

Diagrama de usinagem da máquina-ferramenta CNC de controle de contorno

A máquina-ferramenta CNC de controle de contorno, também conhecida como máquina-ferramenta CNC de controle contínuo, tem o recurso de controlar o deslocamento e a velocidade de duas ou mais coordenadas de movimento simultaneamente.

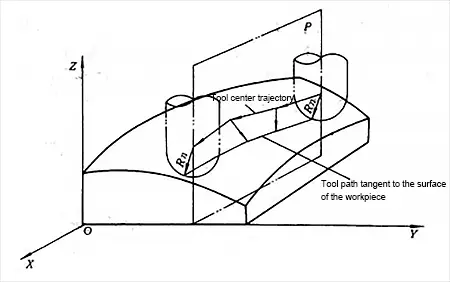

Para atender à trajetória de movimento relativo da ferramenta ao longo do contorno da peça e aos requisitos do contorno de usinagem da peça, o controle de deslocamento e o controle de velocidade de cada movimento coordenado devem ser coordenados com precisão de acordo com a relação proporcional especificada. Portanto, o dispositivo NC nesse modo de controle requer a função de operação de interpolação.

A interpolação envolve a descrição da forma da linha ou do arco por meio do processamento matemático da calculadora de interpolação no sistema NC, com base na entrada de dados básicos do programa, como as coordenadas finais da linha, as coordenadas finais do arco e as coordenadas centrais ou o raio. Em seguida, os pulsos são distribuídos para cada controlador de eixo de coordenadas com base nos resultados do cálculo, controlando o deslocamento da ligação de cada eixo de coordenadas para atender ao contorno necessário.

Durante o movimento, a ferramenta pode cortar continuamente a superfície da peça de trabalho e processar todos os tipos de linhas retas, arcos e curvas. Essas máquinas-ferramentas consistem principalmente em tornos CNC, fresadoras CNC, máquinas de corte a fio CNC, centros de usinagem e assim por diante.

O dispositivo NC correspondente é chamado de sistema NC de controle de contorno, que pode ser classificado nas seguintes formas com base no número de eixos de coordenadas de ligação que controla:

① Ligação de dois eixos

Ele é usado principalmente para Torno NC para usinagem de superfícies rotativas ou fresadora NC para usinagem de superfícies cilíndricas curvas.

② Semi-linkage de dois eixos

Ele é usado principalmente para o controle de máquinas-ferramenta com mais de três eixos. Dois eixos podem ser vinculados, e o outro eixo pode ser alimentado periodicamente.

③ Ligação de três eixos

Em geral, ele é dividido em duas categorias. Uma é a ligação de três eixos de coordenadas lineares X/Y/Z, que é usada principalmente em fresadoras CNC, centros de usinagem e assim por diante.

A outra é controlar o eixo de coordenadas de rotação que gira em torno de um dos eixos de coordenadas lineares, além das duas coordenadas lineares em X/Y/Z simultaneamente.

Por exemplo, em um centro de torneamento, além da ligação dos eixos de coordenadas lineares longitudinal (eixo Z) e transversal (eixo x), também é necessário controlar a ligação do eixo principal (eixo c) que gira em torno do eixo z ao mesmo tempo.

④ Ligação de quatro eixos

Ele controla simultaneamente a ligação entre os três eixos de coordenadas lineares de X/Y/Z e um eixo de coordenadas rotativo.

⑤ Ligação de cinco eixos

Além de controlar simultaneamente a ligação dos três eixos de coordenadas X/Y/Z, ele também controla dois eixos de coordenadas nos eixos de coordenadas A, B e C que giram em torno desses eixos de coordenadas lineares, formando a ligação de controle simultâneo de cinco eixos.

Nesse momento, a ferramenta pode ser ajustada em qualquer direção no espaço. Por exemplo, a ferramenta pode ser controlada para girar em torno do eixo x e do eixo y simultaneamente, de modo que a ferramenta mantenha uma direção normal com a superfície de contorno usinada em seu ponto de corte, garantindo a suavidade da superfície usinada, melhorando a precisão e a eficiência da usinagem e reduzindo a rugosidade da superfície usinada.

(1) máquina-ferramenta CNC de controle de loop aberto

O servoacionamento de alimentação desse tipo de máquina-ferramenta é de loop aberto, o que significa que não há dispositivo de feedback de detecção. Geralmente, seu motor de acionamento é um motor de passo. A principal característica de um motor de passo é que toda vez que o circuito de controle altera o sinal de pulso de comando, o motor gira um ângulo de passo, e o próprio motor tem capacidade de autotravamento.

O sinal de comando de alimentação emitido pelo sistema NC controla o circuito de acionamento por meio do distribuidor de pulsos. Ele controla o deslocamento da coordenada pelo número de pulsos de transformação, a velocidade de deslocamento pela frequência dos pulsos de transformação e a direção do deslocamento pela ordem de distribuição dos pulsos de transformação. Portanto, o recurso mais importante desse modo de controle é o controle conveniente, a estrutura simples e o preço baixo.

O fluxo do sinal de comando enviado pelo sistema NC é unidirecional, portanto, não há problema de estabilidade com o sistema de controle. Entretanto, como o erro da transmissão mecânica não é corrigido pelo feedback, a precisão do deslocamento não é alta. As primeiras máquinas-ferramentas CNC usavam esse modo de controle, mas a taxa de falha era relativamente alta.

Atualmente, ele ainda é amplamente utilizado devido a melhorias no circuito de acionamento. Na China, em particular, esse modo de controle é frequentemente usado na transformação NC de sistemas NC econômicos gerais e equipamentos antigos. Além disso, esse modo de controle pode ser configurado com um microcomputador de chip único ou um computador de placa única como dispositivo de controle numérico, reduzindo o preço de todo o sistema.

(2) máquina-ferramenta de controle de malha fechada

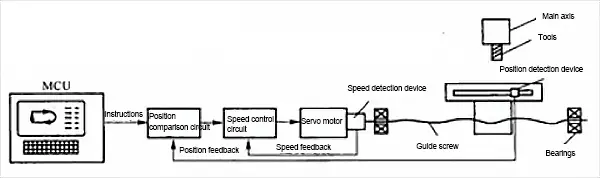

O servo drive de alimentação desse tipo de máquina-ferramenta NC opera usando um modo de controle de feedback de malha fechada. O motor de acionamento pode ser um servomotor CC ou CA, e o feedback de posição e o feedback de velocidade devem ser configurados.

Durante a usinagem, o deslocamento real das peças móveis é constantemente detectado e enviado ao comparador no sistema NC em tempo hábil. Esse valor é então comparado com o sinal de comando obtido por meio da operação de interpolação. A diferença entre os dois é usada como sinal de controle do servoacionamento, que aciona a peça de deslocamento para eliminar quaisquer erros de deslocamento.

A posição de instalação do elemento de detecção de feedback de posição e o dispositivo de feedback usado determinam se é um modo de controle de loop fechado completo ou semi-fechado.

① Controle de loop fechado completo

Conforme mostrado na figura, o dispositivo de feedback de posição adota um elemento de detecção de deslocamento linear, com réguas de grade sendo comumente usadas atualmente. Ele é instalado na sela da máquina-ferramenta, o que permite detectar diretamente o deslocamento linear das coordenadas da máquina-ferramenta.

Por meio da realimentação, o erro de transmissão em toda a cadeia de transmissão mecânica do motor para o sela da máquina pode ser eliminado, resultando em alta precisão de posicionamento estático da máquina-ferramenta.

No entanto, em toda a malha de controle, as características de atrito, a rigidez e a folga de muitos elos de transmissão mecânica não são lineares. Além disso, o tempo de resposta dinâmica de toda a cadeia de transmissão mecânica é muito maior em comparação com o tempo de resposta elétrica, o que traz dificuldades significativas para a correção da estabilidade de todo o sistema de malha fechada. Dessa forma, o projeto e o ajuste do sistema também são muito complexos.

Esse modo de controle de loop fechado completo é utilizado principalmente para máquinas de coordenadas CNC e retificadoras de precisão CNC que têm requisitos de alta precisão.

② Controle de loop semi-fechado

Conforme mostrado na figura, o feedback de posição utiliza um elemento de detecção de ângulo, sendo os codificadores o principal tipo usado atualmente. Ele é instalado diretamente na extremidade do servomotor ou do parafuso de avanço.

Como a maioria dos elos de transmissão mecânica não está incluída no circuito fechado do sistema, é necessário obter características de controle mais estáveis.

Erros de transmissão mecânica, como os presentes no parafuso de avanço, não podem ser corrigidos em nenhum momento por meio de feedback. Entretanto, o método de compensação de configuração de software pode ser utilizado para melhorar a precisão.

Atualmente, a maioria das máquinas-ferramenta CNC adota um modo de controle de loop semi-fechado.

③ Máquina-ferramenta CNC de controle híbrido

As características dos modos de controle acima são combinadas seletivamente para formar um esquema de controle híbrido.

Conforme mencionado anteriormente, o modo de controle de loop aberto tem boa estabilidade, baixo custo e baixa precisão, enquanto a estabilidade total do loop fechado é baixa.

Portanto, para complementar um ao outro e atender aos requisitos de controle de algumas máquinas-ferramentas, um modo de controle híbrido deve ser adotado.

A compensação em malha aberta e a compensação em malha semifechada são amplamente utilizadas.

De acordo com o nível funcional de a CNC No sistema de controle de qualidade, ele geralmente é dividido em graus baixo, médio e alto.

Os limites das classes baixa, média e alta são relativos, e os padrões de divisão serão diferentes em diferentes períodos.

De acordo com o nível de desenvolvimento atual, vários tipos de Sistemas CNC podem ser divididos em graus baixo, médio e alto com base em determinadas funções e indicadores.

Entre eles, os graus médio e alto são geralmente chamados de CNC de função completa ou CNC padrão.

(1) Corte de metais

Refere-se a máquinas-ferramentas CNC com vários processos de corte, como torneamento e fresamento, perfuração, retificação, alargamento e aplainamento.

Ele pode ser dividido nas duas categorias a seguir:

① Máquinas-ferramentas CNC comuns

Como tornos CNC, fresadoras CNC, retificadoras CNC, etc.

② Centros de usinagem

Sua principal característica é um magazine de ferramentas com um mecanismo automático de troca de ferramentas, e a peça de trabalho passa por ele uma vez.

Após a fixação, alterando automaticamente todos os tipos de ferramentas de corteEm uma máquina-ferramenta, vários processos, como fresamento (torneamento), chave, dobradiça, perfuração e rosqueamento, são processados continuamente em cada superfície de usinagem da peça na mesma máquina-ferramenta, como centros de usinagem (construção/fresagem), centros de torneamento, centros de perfuração etc.

Refere-se a máquinas-ferramentas CNC que adotam extrusão, puncionamento, prensagem, desenho e outros processos de formação. As prensas CNC, CNC freio de prensa máquinas de dobragem de tubos CNC, máquinas de fiação CNC, etc.

(3) Processamento especial

Há principalmente WEDM CNC, máquina de formação de EDM CNC e máquina de corte por chama CNC, Máquina de usinagem a laser CNCetc.

(4) Levantamento e desenho

Há principalmente CMM, instrumento de ajuste de ferramenta NC, plotter NC, etc.