Imagine moldar o metal com tanta precisão que ele se transforma em formas complexas e personalizadas sem esforço. Essa é a magia das ferramentas de prensa dobradeira, um processo vital na fabricação de chapas metálicas. Neste artigo, você descobrirá como essas ferramentas funcionam, os diferentes tipos disponíveis e os fatores críticos para selecionar o ferramental certo para suas necessidades. Seja você um novato ou um especialista em metalurgia, entender o ferramental de prensa dobradeira elevará suas habilidades e garantirá uma produção eficiente e sem falhas.

As ferramentas de prensa dobradeira, amplamente utilizadas no setor de fabricação de chapas metálicas, são uma ferramenta comum para o processamento de chapas metálicas.

As ferramentas de prensa dobradeira podem ser divididas em duas categorias: a ferramenta superior (punção) e seus acessórios, e a ferramenta inferior (matriz) e seus acessórios.

Os componentes da ferramenta superior incluem a pinça superior, o punção, a alça e o cabeçote da ferramenta. Os componentes da ferramenta inferior consistem na matriz, no suporte da matriz, no assento e nos grampos. Esses componentes podem ser combinados de forma intercambiável e são feitos de materiais para ferramentas.

Na operação, a ferramenta superior (punção) pressiona a superfície da chapa, enquanto a ferramenta inferior (matriz) a restringe, deformando a chapa no formato desejado. Durante esse processo, a chapa se dobra e se deforma, com o material interno do raio dobrado sendo comprimido e o material externo esticado.

Inevitavelmente, o material do ferramental e a chapa sofrerão atrito e compressão um contra o outro, levando ao desgaste irreversível do ferramental.

A superfície de contato entre o material da ferramenta da prensa dobradeira e a peça de trabalho geralmente é uma superfície fresca; a pressão de contato é extremamente alta, às vezes excedendo a resistência do material processado.

A temperatura da superfície de contato pode variar de 200°C a 500°C e pode atingir um pico de 800-1000°C. O desgaste do material do ferramental geralmente resulta de uma combinação de desgaste mecânico, deformação térmica e efeitos químicos.

Por isso, ao escolher o material da ferramenta de prensa dobradeira, certas propriedades devem ser consideradas: dureza, resistência ao calor e resistência ao desgaste.

Normalmente, é usado o aço carbono T8-T12, sendo o T10 o mais popular devido à sua dureza equilibrada e resistência ao desgaste.

Após o tratamento térmico, sua dureza pode exceder 60HRC. Sua produção é econômica, mas tem baixa resistência à têmpera e ao calor (até 250°C). Esse aço é frequentemente usado para ferramentas de freio de prensa. Para material de ferramenta superior, 42CrMo é escolhido um aço estrutural de liga de alta resistência.

O 42CrMo é um aço de ultra-alta resistência com excelente resistência e tenacidade. Após a têmpera, ele apresenta um alto limite de fadiga e resistência a múltiplos impactos e pode operar abaixo de 500°C. Após o tratamento térmico, sua dureza ideal fica em torno de 45-48HRC.

Atualmente, a maioria dos Freio de prensa CNC As ferramentas são feitas de material 42CrMo. Uma opção ainda melhor é o aço para ferramentas de trabalho a frio Cr12MoV. Enriquecido com uma quantidade razoável de cromo, molibdênio e vanádio, ele oferece melhor têmpera e dureza.

Após a têmpera, suas propriedades mecânicas gerais superam as de outros tipos de aço, tornando-o adequado para moldes de perfuração a frio de seção grande, complexos e usados com frequência. As ferramentas feitas com ele têm alta precisão e longevidade, embora os custos do material sejam substancialmente mais altos.

Freio de prensa Os ferramentais são ferramentas auxiliares usadas pelas máquinas de prensa dobradeira para moldar chapas e processar materiais de chapa. Essas ferramentas consistem em vários componentes, com diferentes matrizes compostas de diferentes peças e formatos.

Eles alteram principalmente o estado físico do material que está sendo moldado, principalmente chapas metálicasA forma do material é alterada por meio da pressão aplicada pela máquina de prensa dobradeira. Esse processo de alteração ajuda a obter a forma desejada para o material.

As ferramentas de prensa dobradeira podem ser categorizadas estruturalmente em dois tipos principais: matrizes superiores e matrizes inferiores.

Na maioria dos casos, o dado superior é o ativo (em movimento), enquanto o matriz inferior permanece estacionário. No entanto, em algumas máquinas de prensa dobradeira com diferentes modos operacionais, isso pode ser invertido, mas o conceito geral permanece o mesmo.

Do ponto de vista da usabilidade, as matrizes da máquina de prensa dobradeira podem ser classificadas em matrizes padrão e matrizes especiais.

As matrizes superiores padrão geralmente têm ângulos de ponta de cerca de 30 graus (ângulo real de 26 a 28 graus), 60 graus e intervalos entre 78 e 88 graus.

Por outro lado, os ângulos de ranhura para matrizes inferiores são de aproximadamente 30 graus, 45 graus, 60 graus e variam de 80 a 90 graus.

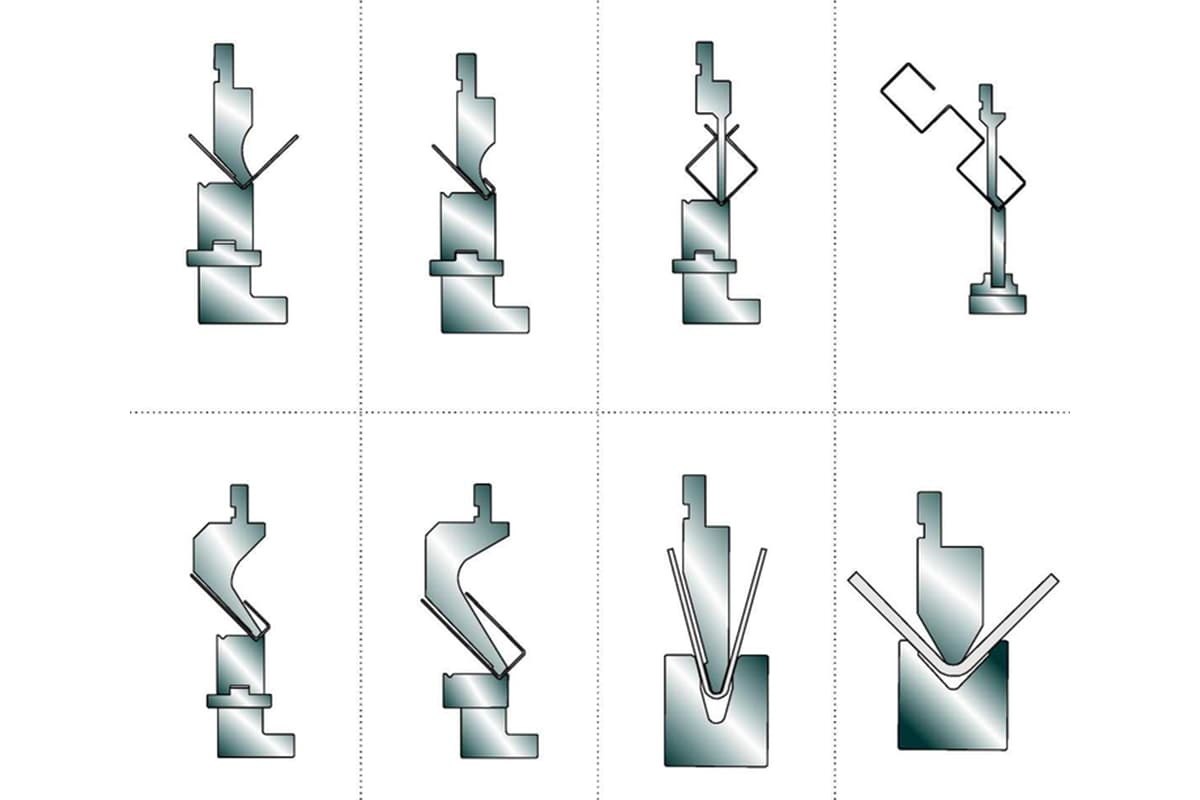

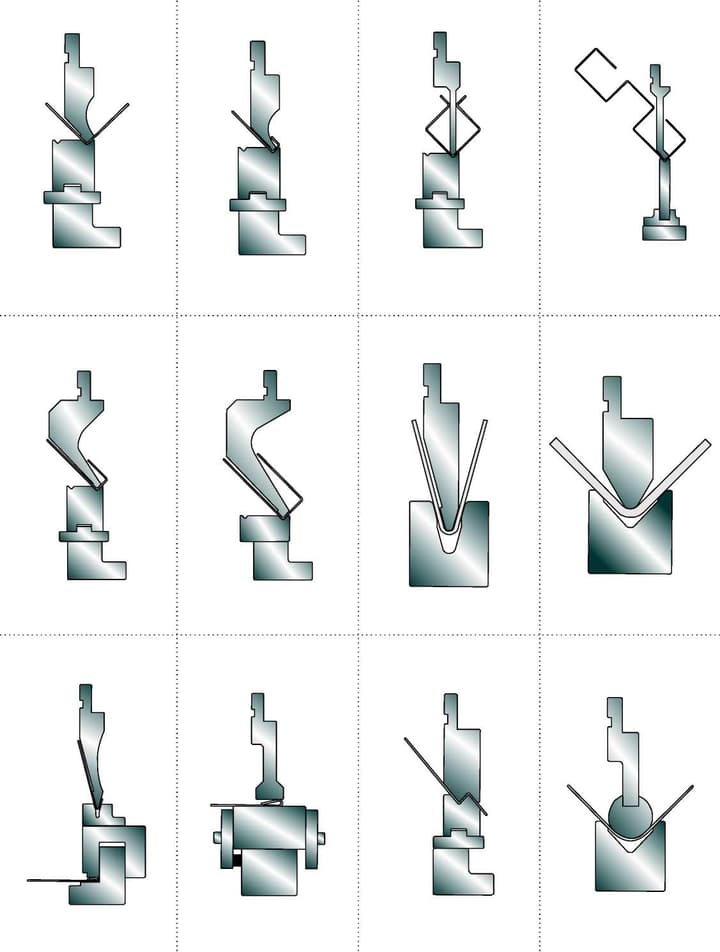

Se categorizarmos as matrizes superiores com base no formato, elas podem ser divididas em matrizes de lâmina afiada, matrizes de arco, matrizes de lâmina dobrada e matrizes de formação.

Normalmente, as matrizes de lâmina afiada são encontradas com ângulos de 30 ou 60 graus, com ângulos especiais ocasionais, como 45 ou 55 graus.

As matrizes de arco são projetadas principalmente com base no diâmetro e no comprimento do arco. As matrizes de lâmina de dobra são usadas principalmente para peças em forma de "U" ou para folga em várias dobras. As mais complexas são as matrizes de formação. Elas podem ser monolíticas ou modulares.

Em geral, as matrizes modulares são projetadas, fabricadas e usadas como um conjunto, tanto superior quanto inferior. O custo de fabricação de matrizes de formação monolíticas é consideravelmente mais alto, especialmente para tamanhos maiores, e a precisão é mais difícil de manter. As matrizes modulares têm vantagens significativas para projetos grandes e complexos.

Em termos de funcionalidade, as matrizes de prensa dobradeira podem ser categorizadas em matrizes de função única e matrizes multifuncionais.

As matrizes de função única são projetadas para um tipo específico de peça, enquanto as matrizes multifuncionais podem processar vários tipos. Algumas matrizes multifuncionais podem ser desmontadas e remontadas, geralmente chamadas de matrizes compostas, como as matrizes de passo e as matrizes de formação.

Para matrizes inferiores, com base no número de ranhuras, elas podem ser categorizadas em matrizes em V simples, matrizes em V duplas e matrizes em V múltiplas. As matrizes em V simples e em V duplo, como os nomes sugerem, têm uma ou duas ranhuras, respectivamente, comumente encontradas em máquinas de prensa dobradeira CNC.

Elas oferecem maior precisão devido à sua referência fixa, também conhecidas como matrizes concêntricas, e podem ser intercambiadas. As matrizes em V geralmente têm várias ranhuras de vários tamanhos em todos os quatro lados, atendendo à dobragem de chapas de diferentes espessuras.

Com os avanços contínuos da sociedade e o aumento da demanda por produtos, os requisitos para produtos dobrados e seus materiais também estão aumentando. As ferramentas de prensa dobradeira continuam a evoluir com a introdução de matrizes inferiores embutidas, matrizes inferiores sem marcas e matrizes inferiores com abertura ajustável, todas amplamente utilizadas em vários setores.

UM CNC A prensa dobradeira é um dispositivo mecânico projetado para o processamento de materiais metálicos. Ao dobrar metais, ele pode obter formas e ângulos complexos. Para obter diferentes formas de dobra, é necessário escolher a matriz ou as ferramentas corretas.

Aqui, discutiremos a seleção com base nos requisitos de materiais de ferramentas, estrutura e forma.

Em primeiro lugar, o material do ferramental desempenha um papel fundamental na seleção. Os materiais comuns de ferramentas incluem aço rápido, aço de liga para ferramentas e carboneto de tungstênio. Cada material tem suas características e aplicações exclusivas.

Por exemplo, as ferramentas de aço rápido apresentam alta dureza e resistência ao desgaste, sendo ideais para o processamento de pequenos lotes de metal. A liga de aço para ferramentas é adequada para lotes médios devido à sua excelente dureza e resistência ao desgaste. Por outro lado, o carbeto de tungstênio, com sua extrema dureza e resistência ao desgaste, é perfeito para operações em larga escala.

Portanto, é preciso escolher o material da ferramenta com base nas demandas de produção e no tamanho do lote.

Em segundo lugar, a estrutura do ferramental é outro fator vital a ser considerado. Comum Prensa CNC As estruturas de ferramentas de freio incluem matrizes em V simples, matrizes em V múltiplo e matrizes em U. As matrizes Single-V, com sua área de contato menor, são usadas para ângulos e raios de curvatura menores, adaptando-se a metais mais finos.

As matrizes Multi-V atendem a ângulos e raios mais amplos com uma área de contato mais extensa, o que as torna adequadas para materiais mais espessos. As matrizes U, projetadas para mais formas complexas com raios de curvatura maiores e uma área de contato considerável, são melhores para materiais muito espessos.

Portanto, ao escolher a estrutura da ferramenta, considere os requisitos de processamento e a espessura do metal.

Além disso, o requisito de formato da ferramenta é essencial. Diferentes formatos de ferramentas correspondem a diversas formas de dobra. Os formatos comuns incluem matrizes de ângulo reto e matrizes de raio. As matrizes de ângulo reto são precisas no processamento de curvas de ângulo reto, enquanto as matrizes de raio facilitam várias formas curvas. Portanto, a forma da ferramenta deve ser selecionada com base nos requisitos de processamento e nas formas do metal.

Além disso, considere a precisão e a resistência ao desgaste do ferramental. A precisão refere-se à exatidão dimensional e à forma durante o processamento. Uma maior precisão leva a uma melhor qualidade e exatidão.

A resistência ao desgaste significa a durabilidade da ferramenta e sua capacidade de resistir ao desgaste durante o uso prolongado. Uma resistência superior ao desgaste pode prolongar a vida útil da ferramenta e reduzir os custos de produção. Na seleção de ferramentas, pondere as necessidades de precisão e de resistência ao desgaste.

Concluindo, a seleção adequada de ferramentas requer a consideração dos requisitos de material, estrutura e forma.

É preciso alinhar as necessidades de produção e os tamanhos dos lotes ao escolher os materiais, além de alinhar a estrutura e o formato da ferramenta com os requisitos de processamento e a espessura do metal. Além disso, a precisão e a resistência ao desgaste são vitais. Ao considerar esses fatores de forma holística, é possível selecionar o ferramental certo para obter qualidade e eficiência de processamento superiores.

Os danos às ferramentas de prensa dobradeira CNC referem-se a rachaduras, quebras e deformações. Para resolver esse problema, é essencial considerar o projeto, o processo de fabricação e o uso do ferramental.

Em primeiro lugar, é importante verificar se o material usado para fabricar o ferramental é adequado e se o processo de tratamento térmico correspondente é razoável.

Normalmente, o processo de tratamento térmico do material da ferramenta influencia muito sua durabilidade.

Se a temperatura de endurecimento da ferramenta for muito alta, ou se o método e a duração do endurecimento forem inadequados, juntamente com a seleção incorreta da frequência de têmpera, da temperatura e da abertura do cotovelo, o ferramental poderá ser danificado após entrar na produção de dobra.

Se o tamanho ou a profundidade do orifício de folga for insuficiente, poderá ocorrer um bloqueio, resultando em danos. Uma força de mola mal projetada ou conjuntos de altura desigualmente combinados podem causar quebra da mola, inclinação, golpes sobrepostos e danos às peças.

A fixação inadequada do punção ou a força inadequada do parafuso pode fazer com que o punção caia ou quebre.

Durante o uso do ferramental da prensa dobradeira, podem ocorrer erros no posicionamento e na orientação das peças ou na fixação incorreta dos parafusos. Se a altura de trabalho for ajustada muito baixa, se a lubrificação das colunas-guia for insuficiente ou se houver mau funcionamento do equipamento de alimentação e anomalias no sistema de freio da prensa, isso pode levar a erros. máquina de prensagemIsso pode causar danos à ferramenta.

A continuação da produção sem resolver problemas como a entrada de objetos estranhos no ferramental, a sobreposição de peças ou a obstrução de resíduos pode facilmente danificar a placa de folga, o punção, o gabarito inferior e as colunas de guia do ferramental.

Durante o processo de dobraSe o ferramental da prensa dobradeira não fechar com flexibilidade ou até mesmo emperrar, a produção deverá ser interrompida imediatamente para identificar a causa e corrigir o problema. Caso contrário, o problema poderá se agravar e causar danos à ferramenta.

Os principais motivos para o travamento da ferramenta são a má orientação da ferramenta, a inclinação ou a presença de objetos estranhos que impedem o alinhamento plano dos gabaritos; a resistência inadequada da ferramenta ou a aplicação desigual de força que causa a deformação da ferramenta.

Por exemplo, se a dureza ou a espessura do assento da ferramenta ou do gabarito for muito baixa, ele pode se deformar facilmente com o impacto; o desalinhamento durante a instalação da ferramenta, o excesso de tolerâncias no posicionamento superior e inferior da ferramenta ou a baixa precisão na máquina de prensagem podem causar interferência.

A força insuficiente do punção ou a proximidade entre punções grandes e pequenos pode causar forças laterais desequilibradas na ferramenta. Nesses casos, é aconselhável aumentar a resistência do punção e melhorar a proteção de orientação da placa de descarga.

O custo do ferramental para a produção de dobras é alto, representando normalmente de 1/5 a 1/4 do custo total das peças fabricadas. Isso não se deve apenas à alta complexidade de fabricação e ao custo do ferramental, mas também aos altos custos de manutenção de reparos e afiação de lâminas depois que ele é colocado em produção.

O preço original de fabricação do ferramental representa apenas cerca de 40% dos custos totais do ferramental. Portanto, os reparos oportunos e a manutenção preventiva das ferramentas podem reduzir significativamente as despesas com ferramentas para a produção de dobras.