Como é possível soldar com eficiência vários pontos de uma só vez, reduzindo o tempo e o uso de material? A soldagem por projeção, uma técnica avançada de soldagem por resistência, consegue isso concentrando calor e pressão em projeções pré-processadas, garantindo alta produtividade com o mínimo de empenamento. Esse método, particularmente popular no setor automotivo, oferece a vantagem de soldas precisas e de vários pontos, aumentando a eficiência da montagem. Mergulhe neste artigo para entender os princípios, os tipos e os benefícios da soldagem por projeção e descubra como ela pode revolucionar seus processos de soldagem.

A soldagem por projeção é um método de soldagem eficiente que permite a soldagem de vários pontos simultaneamente. Ela pode ser usada como alternativa à soldagem a arco, brasageme mordidas.

Esse método tem a vantagem da alta velocidade de processamento com baixo consumo, exigindo apenas energia.

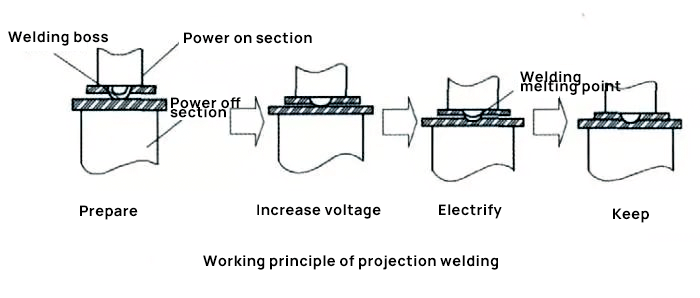

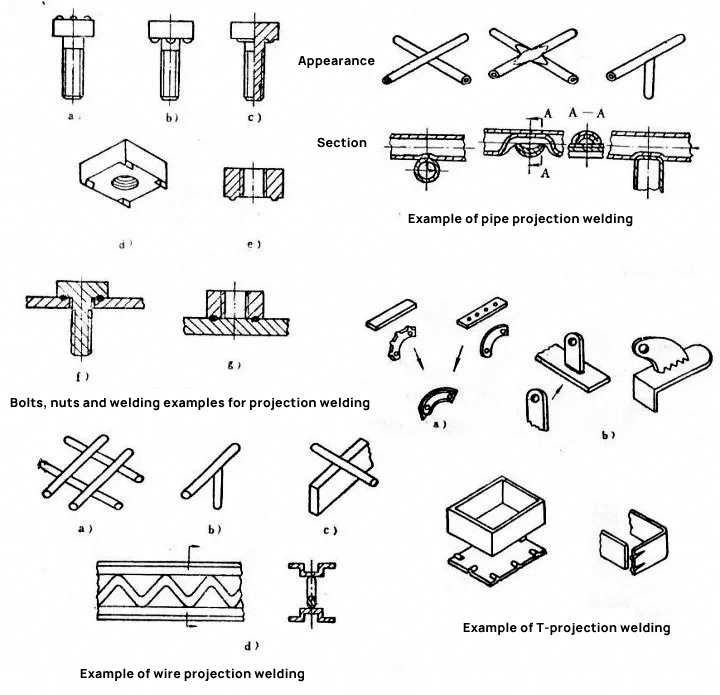

Em comparação com a soldagem por pontos, a soldagem por projeção se diferencia pelo fato de envolver o pré-processamento de pontos convexos na chapa ou o uso de perfis e chanfros que concentram a corrente na chapa. material de soldagem como pontos de contato durante a soldagem.

Durante o processo de soldagemNa soldagem por pontos, a pressão e a densidade de corrente por unidade de área são aumentadas por meio do contato com os pontos convexos, o que ajuda a eliminar a película de óxido na superfície da chapa, a concentrar o calor, a reduzir o desvio e a diminuir a distância do centro na soldagem por pontos. Isso permite que a soldagem convexa de vários pontos seja realizada de uma só vez, melhorando a produtividade e reduzindo a deformação por empenamento da junta.

Na fabricação de carrocerias automotivas, as porcas de solda de projeção (porcas com saliências) são normalmente soldadas em placas finas, o que permite uma montagem fácil, exigindo apenas aperto de parafusoso que melhora a eficiência da montagem.

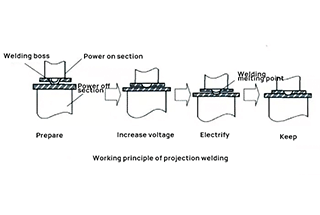

A soldagem por projeção é uma soldagem por resistência técnica em que uma ou mais projeções elevadas são pré-processadas na superfície de uma peça de trabalho para fazer contato com a superfície de outra peça de trabalho. Em seguida, uma corrente elétrica é aplicada, fazendo com que as projeções se aqueçam e, por fim, entrem em colapso, formando um junta soldada.

A soldagem por projeção é uma variação da soldagem por pontos.

Ele é usado principalmente para soldagem de aço de baixo carbono e peças estampadas em aço de baixa liga. A faixa de espessura ideal para a soldagem por projeção de uma chapa está entre 0,5 e 4 mm, enquanto a soldagem por pontos é recomendada para espessuras inferiores a 0,25 mm.

Com o crescimento do setor automotivo, a soldagem por projeção, com sua alta produtividade, passou a ser amplamente utilizada na produção de componentes automotivos.

A soldagem por projeção pode ser classificada em vários tipos, incluindo soldagem por projeção de ponto único, soldagem por projeção de vários pontos, soldagem por anel, soldagem em forma de T, soldagem por projeção de rolo e soldagem cruzada de arame.

A soldagem por projeção é um método de soldagem por resistência que envolve o pré-processamento de um ou mais pontos iniciais convexos na superfície de uma peça de trabalho para fazer contato com a superfície de outra peça de trabalho. As peças de trabalho são então pressurizadas e aquecidas por eletricidade, fazendo com que os pontos convexos entrem em colapso e formem uma junta soldada.

A formação da junta de impacto é semelhante à soldagem por pontos e soldagem de costura e pode ser dividido em três estágios: pré-carregamento, aquecimento elétrico e cristalização por resfriamento.

Sob a influência da pressão do eletrodo, a superfície de ligação entre a projeção e a placa inferior se expande, estabilizando a área condutora do eletrodo. zona de soldagem e rompendo a película de óxido na superfície de ligação, resultando em uma forte conexão física.

O processo de soldagem consiste em dois estágios: o estágio de esmagamento e o estágio de nucleação.

Depois que a projeção é esmagada e as duas placas são unidas, forma-se uma grande área de aquecimento.

À medida que o aquecimento avança, a fusão de pontos de contato individuais se expande, resultando na formação de um núcleo de fusão e de uma zona plástica com tamanho suficiente.

O processo de nucleação é semelhante ao processo de soldagem por nucleação depois que a corrente de nucleação é desligada.

Corrente de soldagem: A quantidade de corrente necessária para cada ponto de solda na soldagem por projeção é menor do que a quantidade necessária para a soldagem por pontos do mesmo ponto. A corrente máxima é considerada a corrente que não causa extrusão excessiva de metal sob a pressão adequada do eletrodo. A corrente mínima é a corrente que pode derreter a projeção antes que ela seja totalmente esmagada. A escolha da corrente de soldagem baseia-se principalmente no material e na espessura da peça de trabalho. Na soldagem por projeção de vários pontos, a corrente total de soldagem é a soma da corrente exigida por cada projeção.

Pressão do eletrodo: A pressão do eletrodo deve fazer com que as projeções entrem em colapso quando atingirem o temperatura de soldagem e garantir um ajuste perfeito entre as duas peças de trabalho. Se a pressão do eletrodo for muito alta, as projeções entrarão em colapso prematuramente, reduzindo a eficácia da soldagem por projeção e enfraquecendo a resistência da junta devido à diminuição da densidade da corrente. Por outro lado, uma pressão muito baixa pode resultar em respingos excessivos. O tamanho da pressão do eletrodo afeta tanto a absorção quanto a dissipação de calor. A pressão do eletrodo deve ser determinada com base no material e na espessura da peça de trabalho. Normalmente, ela pode ser calculada como 1,5 vezes a soma de todos os pontos, desde que a redução da projeção não seja superior a 10% quando a energia é desligada.

Ponto de falha de pressão do eletrodo: O ponto de falha da pressão do eletrodo está entre 500 e 800 N para uma espessura de placa de 1 mm e entre 5000 e 6000 N para uma espessura de 5 mm.

Potência de soldagem Pontual: Isso se refere ao tempo em que a energia de soldagem é aplicada a um ponto. O tempo de ativação da energia de soldagem para a soldagem por projeção é maior do que para a soldagem por pontos. Para reduzir o tempo de energia de soldagem, a corrente de soldagem deve ser aumentada, mas o excesso de corrente pode causar superaquecimento e respingos. Para um determinado material e espessura da peça de trabalho, o tempo de energização da soldagem deve ser determinado com base na corrente de soldagem e na rigidez da projeção. Normalmente, o tempo de energização para a soldagem de ponto único é de 0,5 a 2,5 segundos. Para peças de trabalho com espessura superior a 3 mm, vários tempos de ativação, como 3 a 5 vezes, cada um com duração de 0,04 a 0,8 segundos, com períodos intermitentes de 0,06 a 0,2 segundos, podem ser usados para evitar o superaquecimento de pontos individuais.

Potência de soldagem: A energia elétrica necessária para soldar cada ponto varia de acordo com a espessura da peça de trabalho. Para uma peça de trabalho com 1 mm de espessura, a potência necessária é de 40 a 50 KW e, para uma peça de trabalho com 3 mm de espessura, a potência necessária é de 80 a 100 kW. Ao soldar peças de trabalho com o mesmo metal, a projeção deve ser feita na peça de trabalho mais grossa. Quando soldagem de diferentes metaisSe a projeção for feita em uma peça de trabalho com maior condutividade, a projeção deve ser perfurada na peça de trabalho com maior condutividade para obter um equilíbrio de calor entre as duas peças de trabalho.

Vantagens da soldagem por projeção:

Desvantagens da soldagem por projeção: