Você já se perguntou por que um componente perfeitamente usinado falha repentinamente sem aviso? Esse mistério geralmente está relacionado à tensão residual. A tensão residual, a força invisível dentro dos materiais, pode afetar drasticamente o desempenho e a longevidade. Este artigo explora as causas, as consequências e os métodos para medir e atenuar a tensão residual, fornecendo-lhe as ferramentas para entender e gerenciar essas tensões ocultas em seus projetos de engenharia. Descubra como garantir que seus componentes mantenham a integridade e a confiabilidade durante todo o ciclo de vida.

Vamos começar com uma definição formal de tensão residual:

A tensão residual refere-se ao impacto e à influência de vários fatores no processo de fabricação. Quando esses fatores são removidos e o componente não consegue perder completamente os efeitos e as influências, o impacto e a influência remanescentes são conhecidos como estresse residual.

Ainda está um pouco confuso? Vamos simplificar.

Por exemplo, considere uma pessoa que já foi magra e comprou jeans tamanho L. Depois de um ano, a pessoa fica acima do peso. Quando ela usar o jeans novamente, sentirá que a calça está muito apertada, pois ela ganhou peso, mas o jeans não mudou.

Nesse ponto, há uma forte força entre o corpo e a calça e, se a força for muito forte, é fácil rasgar a calça. Essa força destrutiva é um exemplo de estresse residual.

Do ponto de vista da energia, quando uma força externa faz com que o objeto sofra deformação plástica, ela cria uma deformação interna que acumula energia. Quando a força externa é removida, a energia com deformações irregulares se acumula. estresse interno distribuição é liberada.

Se o objeto não for muito frágil, ele se deformará lentamente, mas se a fragilidade for alta, haverá formação de rachaduras.

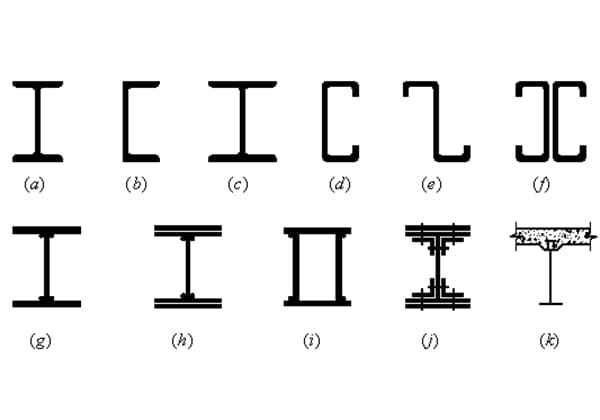

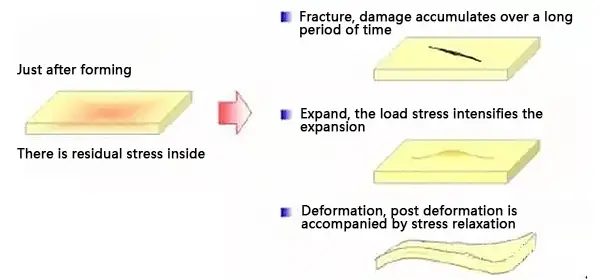

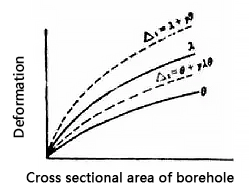

Fig. 1 Efeito da tensão residual

A tensão residual é um problema predominante na fabricação mecânica e ocorre em quase todos os processos.

No entanto, as causas fundamentais da tensão residual podem ser classificadas em três categorias principais:

A partir da categorização da tensão residual, fica evidente que ela pode causar deformação lenta e alterar o tamanho do objeto. Isso pode resultar em um tamanho não qualificado de peças usinadas, perda de precisão no instrumento e rachaduras ou até mesmo quebra em peças fundidas ou forjadas.

Além disso, a tensão residual tem um impacto significativo na resistência à fadigaA resistência à corrosão por estresse, a estabilidade dimensional e a vida útil do objeto.

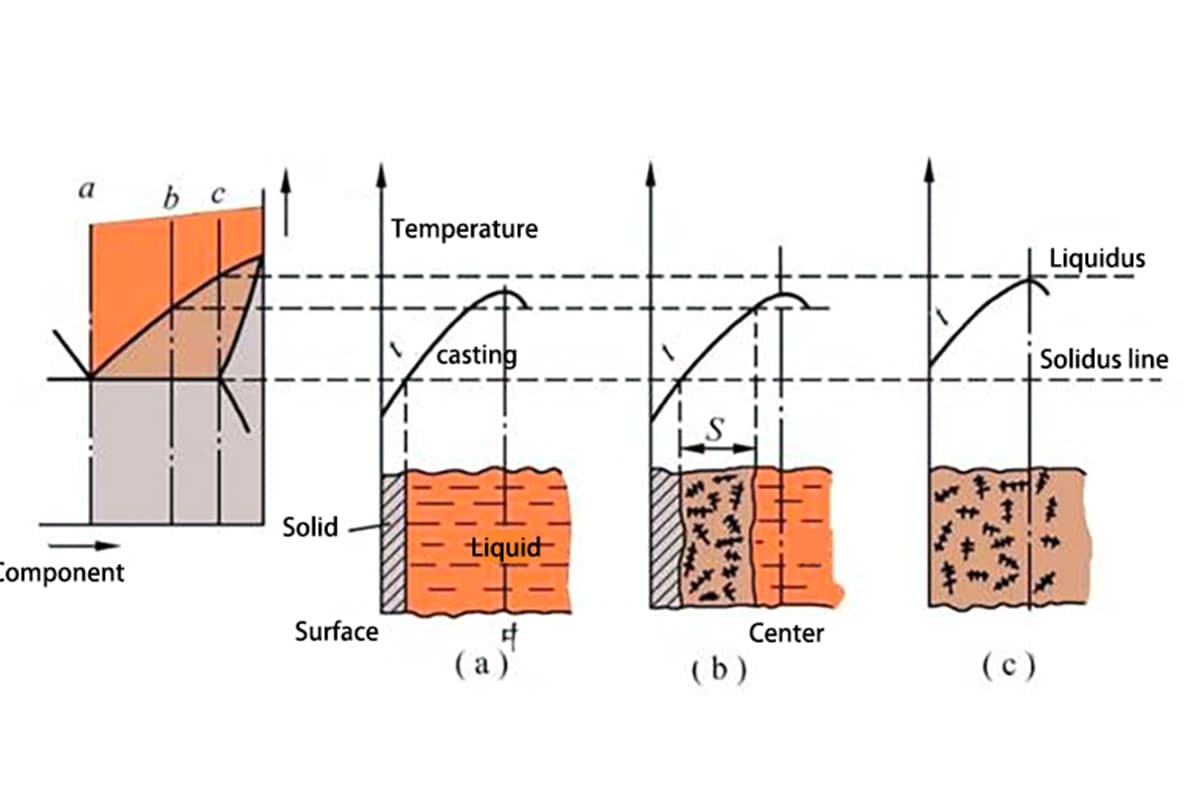

Durante o processo de resfriamento, a tensão térmica residual pode ser gerada devido ao resfriamento desigual causado por processos inadequados, levando a fraturas na fundição.

Fig. 2 Fratura da fundição durante o resfriamento

Durante o tratamento térmico processo de resfriamentoSe o material for resfriado, ele estará sujeito a fraturas devido à transformação martensítica da austenita sub-resfriada.

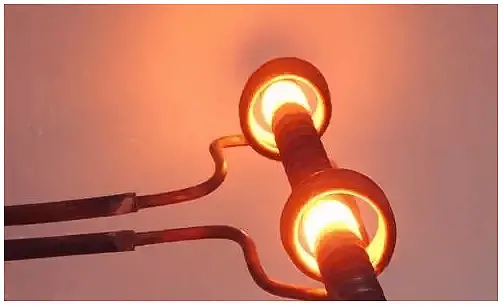

Fig. 3 Fratura do metal durante a têmpera

Os métodos de medição da tensão residual podem ser classificados em três categorias: métodos mecânicos, químicos e de raios X.

O método mecânico mais amplamente utilizado é o perfuração também conhecido como método do buraco cego.

Fig. 4 Diagrama esquemático do método de perfuração

Figura 5 Método de perfuração

Durante o método de perfuração, uma seção de uma barra ou tubo com três vezes o seu diâmetro é cortada do objeto. Um orifício de passagem é feito no centro e, em seguida, uma fina camada de metal é removida do interior usando uma haste de perfuração ou broca, sendo que cada remoção corresponde a cerca de 5% da área da seção transversal.

Após a remoção, o alongamento do comprimento e do diâmetro da amostra é medido. É criada uma curva de relação entre esses valores e a área da seção do furo, e a derivada de qualquer ponto da curva é calculada para determinar a taxa de alteração no alongamento e na seção do furo. O valor da tensão residual pode então ser obtido usando a fórmula de tensão apropriada.

O método químico tem dois conceitos.

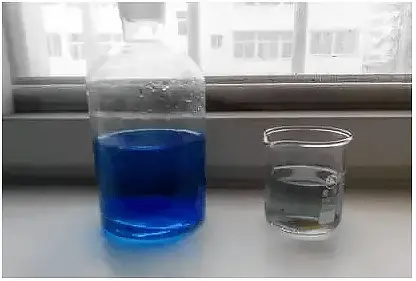

Um conceito envolve a imersão da amostra em uma solução adequada e a medição do tempo desde o início da corrosão até o aparecimento de rachaduras e, em seguida, a determinação da tensão residual com base nesse tempo. As soluções usadas podem incluir mercúrio e sais contendo mercúrio para bronze de estanho e bases fracas e nitratos para aço.

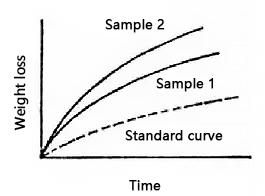

O segundo conceito do método químico envolve a imersão da amostra em uma solução adequada e sua pesagem regular. Esse processo cria uma curva de redução de peso versus tempo, que pode ser comparada a uma curva padrão para determinar a tensão residual. Quanto mais alta for a posição da curva, maior será a tensão residual.

Fig. 7 Curva de pesagem do método químico

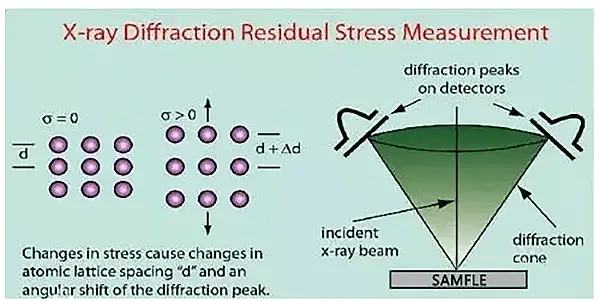

O método de raios X envolve o uso de raios X para penetrar nas peças metálicas, e o método Laue pode determinar qualitativamente a tensão residual analisando as mudanças na forma dos pontos causadas pela interferência dos raios X.

Figura 8 Princípio do método de raios X

Quando não há tensão residual, os padrões de interferência aparecem como pontos. Por outro lado, a presença de tensão residual faz com que os padrões de interferência se alongem e se assemelhem a uma forma de "estrela".

(a) Não há tensão residual (b) Existe tensão residual

Fig. 9 Resultados de medição do método Laue

O método Debye é capaz de quantificar a tensão residual analisando a posição, a largura e a intensidade das linhas de difração no diagrama Debye.

(a) método de transmissão (b) reflexão posterior método

Fig. 10 Diagrama esquemático do método Debye

Os métodos mecânicos e químicos são considerados métodos de teste destrutivos, pois exigem a retirada de uma amostra local do objeto que está sendo testado e resultam em danos irreversíveis. Por outro lado, o método de raios X é um método de teste não destrutivo que preserva a integridade do objeto.

O método mecânico é particularmente adequado para objetos em forma de barra ou tubo e é capaz de determinar com precisão o tamanho e a distribuição da tensão residual. Por outro lado, o método químico, que é adequado para objetos do tipo fio e folha, fornece apenas um julgamento qualitativo e é difícil fazer uma determinação quantitativa.

Embora o método de raios X não seja destrutivo, ele só é aplicável a materiais que produzem linhas de difração claras e nítidas. Além disso, sua capacidade limitada de projeção restringe seu uso para detectar apenas a tensão residual próxima à superfície do objeto.

Devido aos possíveis perigos associados à tensão residual, é fundamental ter métodos eficazes para sua eliminação. Há quatro métodos de eliminação comumente usados: tratamento térmico, pressurização de carga estática, alívio de tensão por vibração e tratamento mecânico.

O tratamento térmico é um método que utiliza o efeito de relaxamento térmico da tensão residual para reduzi-la ou eliminá-la. Normalmente, esse método envolve o uso de recozimento ou processos de têmpera.

Fig. 11 Tratamento de recozimento do tratamento térmico

A pressurização de carga estática envolve a modificação da tensão residual em uma peça de trabalho por meio da deformação plástica, seja em escala total ou parcial, ou até mesmo em microescala.

Por exemplo, após a soldagem, grandes vasos de pressão podem sofrer "abaulamento", um processo no qual eles são pressurizados por dentro, resultando em uma pequena quantidade de deformação plástica no corpo do vaso. junta de solda e uma redução da tensão residual da soldagem.

Fig. 12 Tanque de óleo grande após o abaulamento

O alívio de tensão por vibração (VSR) é um método comumente usado para eliminar a tensão residual interna em materiais de engenharia.

Nesse método, a peça de trabalho é submetida a vibrações e, se a soma da tensão interna residual e da tensão de vibração adicional exceder a tensão de vibração do material, o material poderá ser submetido a uma vibração. resistência ao escoamentoIsso leva a uma pequena quantidade de deformação plástica, relaxando e reduzindo a tensão interna no material.

Fig. 13 Sistema VSR quantificável por deformação

O tratamento mecânico envolve a redução da tensão residual por meio de pequenas deformações plásticas na superfície de um objeto. Isso pode ser obtido por meio de métodos como colisão de peças entre si, laminação de superfície, desenho de superfície, dimensionamento de superfície e prensagem fina em um molde.

Por exemplo, passar a ferro é um exemplo de um processo que elimina efetivamente a tensão residual.

Fig. 14 forjamento com ferro