Por que o número 17 tem um significado especial no projeto de engrenagens? Acontece que as engrenagens com menos de 17 dentes geralmente passam por um fenômeno chamado undercutting, que enfraquece sua estrutura e desempenho. Este artigo se aprofunda nos meandros do projeto de dentes de engrenagens, explicando por que 17 dentes é um limite crítico para manter a resistência e a funcionalidade das engrenagens. Ao compreender esse conceito fundamental, os leitores terão uma visão do equilíbrio entre a teoria e a engenharia prática na fabricação de engrenagens.

As engrenagens são um tipo comum de peça de reposição usada em vários setores, incluindo aviação, navegação e automóveis.

Ao projetar e produzir engrenagens, há um requisito para o número de dentes.

Algumas pessoas afirmam que as engrenagens com menos de 17 dentes não podem girar, enquanto outras argumentam que isso é incorreto e que há muitas engrenagens com menos de 17 dentes.

Na realidade, ambas as afirmações estão corretas, e o motivo dessa discrepância pode ser discutido. Se você tiver alguma ideia, sinta-se à vontade para compartilhá-la nos comentários.

Por que o número 17 é significativo e não outro número?

O significado de 17 está relacionado aos métodos de processamento de engrenagens, como mostra a ilustração abaixo. Um método comum é usar uma placa para cortar.

Quando as engrenagens são fabricadas dessa maneira, pode ocorrer um corte inferior quando o número de dentes é limitado, o que leva a uma diminuição da resistência das engrenagens produzidas.

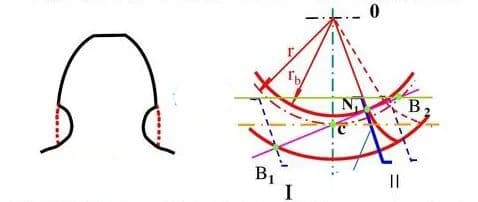

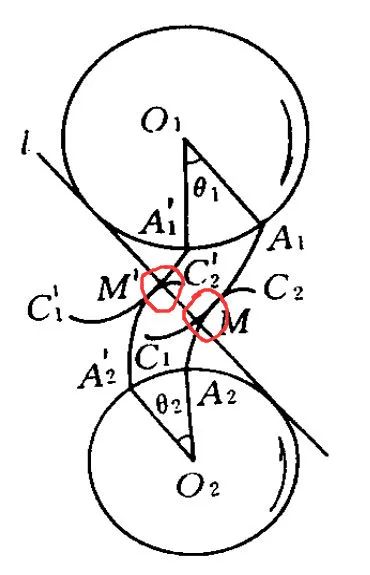

O que é o corte da raiz? Observe a caixa vermelha na figura:

Quando o ponto em que a parte superior do dente se cruza com a linha de engrenagem da engrenagem ultrapassa o limite do ponto de engrenagem da engrenagem a ser cortada, uma parte do perfil do dente involuto da raiz do dente da engrenagem a ser cortada é removida. Isso é chamado de undercutting.

Corte inferior do perfil do dente:

No processo de corte de engrenagens usando o método de geração, pode ocorrer que o cortador remova uma parte do perfil do dente involuto na raiz do dente da engrenagem. Isso é conhecido como undercutting.

Motivos para a subcotação:

Quando a interseção da linha superior da lâmina da ferramenta e a linha de engrenamento exceder o ponto limite de engrenamento N1 e a ferramenta continuar a se mover a partir da posição II, uma parte do perfil da lâmina involuta que foi cortada anteriormente na raiz será cortada novamente.

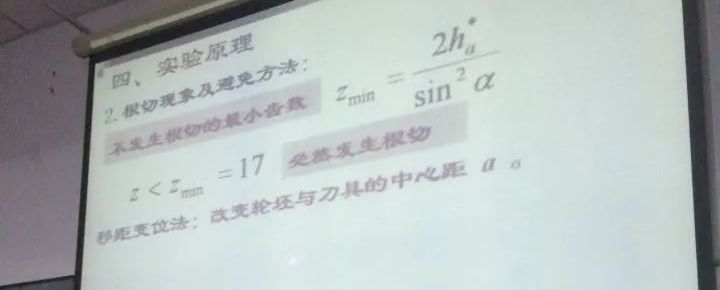

O corte inferior pode ser evitado quando o coeficiente de altura do adendo é 1 e o ângulo de pressão é de 20 graus.

Para a operação adequada da engrenagem, é necessário formar uma relação de transmissão entre as engrenagens superior e inferior, permitindo uma rotação suave. Isso é especialmente verdadeiro no caso de engrenagens involutas, em que um par de engrenagens bem mescladas é crucial para seu funcionamento.

Há dois tipos de engrenagens cilíndricas: retas e helicoidais. Para engrenagens de dentes retos padrão, o coeficiente da altura superior do dente é 1, o coeficiente da altura do calcanhar do dente é 1,25 e o ângulo de pressão deve ser de 20 graus.

No processamento de engrenagens, o germe do dente e o cortador são semelhantes a duas engrenagens. Se o número de dentes no germe for menor do que um determinado valor, parte da raiz do dente será removida, o que é conhecido como undercutting. Isso pode afetar a resistência e a estabilidade da engrenagem se o rebaixamento for significativo.

O número 17 mencionado é específico para as engrenagens. O número de dentes não afeta a eficiência das engrenagens, mas 17 é um número primo, o que significa que o número de ciclos sobrepostos entre um dente de engrenagem e outras engrenagens é o menor abaixo de um determinado número de ciclos, resultando em uma força mínima aplicada nesse ponto.

As engrenagens são instrumentos de precisão e, embora possam ocorrer erros, a probabilidade de desgaste do eixo é baixa para 17. Entretanto, 17 pode ser suficiente por um curto período, mas não por um longo período.

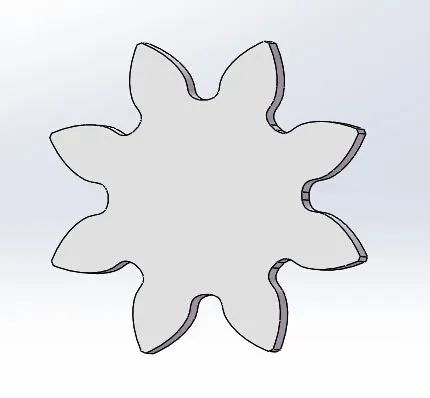

Apesar disso, há muitas engrenagens com menos de 17 dentes no mercado que ainda funcionam bem, conforme mostrado na imagem a seguir.

Alguns internautas apontaram que é possível fabricar engrenagens involutas padrão com um número de dentes inferior a 17, alterando o processo de fabricação. No entanto, essas engrenagens ainda podem ficar presas durante o uso devido à interferência da engrenagem. Há várias soluções para esse problema, incluindo a modificação da engrenagem ou o uso de um tipo diferente de engrenagem, como engrenagens helicoidais ou engrenagens hipociclóides.

Um internauta observou que a ideia comumente aceita de que o número de dentes para engrenagens de dentes retos involutos deve ser maior do que 17 para evitar cortes inferiores baseia-se na suposição de que o filete superior R do cortador de cremalheira para usinagem de engrenagens é 0. Entretanto, na produção industrial, é improvável que os cortadores não tenham ângulo R, pois isso levaria à concentração de tensão, tornando o cortador propenso a rachaduras ou desgaste durante o uso.

Além disso, mesmo que a fresa tenha um ângulo R, o número de dentes para o rebaixamento pode não ser 17, portanto, a afirmação de que 17 dentes é o limite para o rebaixamento está aberta a debate. As imagens que acompanham ilustram melhor esse ponto.

Fica evidente na figura que não há variação perceptível na curva de transição da raiz do dente de 15 para 18 dentes ao processar a engrenagem com uma fresa que tem um ângulo R de 0 na parte superior da face de inclinação.

Entretanto, por que o número de dentes com dentes retos involutos começa a diminuir aos 17 dentes?

A imagem foi criada por um profissional de engenharia mecânica.

É evidente que o tamanho do ângulo R do cortador influencia o corte inferior da engrenagem.

A curva equidistante epicicloide estendida em roxo na figura acima representa o perfil da raiz do dente depois de passar por um corte inferior.

O impacto do corte inferior da raiz do dente de uma engrenagem em seu uso é determinado pelo movimento relativo da parte superior da outra engrenagem e pela reserva de resistência da raiz da engrenagem.

Se a parte superior da engrenagem emparelhada não engatar na parte rebaixada, as engrenagens poderão girar suavemente. (Observação: a parte rebaixada tem um perfil não involuto, e o acoplamento entre um perfil não involuto e um perfil involuto geralmente não é conjugado na ausência de um projeto especial, resultando em interferência).

A figura mostra que a linha de engrenagem das duas engrenagens engata no círculo de diâmetro máximo oposto à curva de transição das duas engrenagens. (Observação: a seção roxa representa o perfil da involução, a seção amarela representa a parte rebaixada e a linha de engrenagem não pode penetrar abaixo do círculo de base, pois não há involução abaixo do círculo de base e os pontos de engrenagem das duas engrenagens em qualquer posição estão nessa linha). Isso significa que as engrenagens podem engatar normalmente.

No entanto, isso não é aceitável na engenharia.

O comprimento da linha de malha é 142,2, e esse valor dividido pelo passo da base é igual à coincidência.

Outros argumentam que essa questão está incorreta e que o uso de engrenagens com menos de 17 dentes não será afetado. (A descrição desse ponto na resposta anterior estava incorreta, e as três condições para o correto engrenamento das engrenagens não têm nada a ver com o número de dentes).

Embora 17 dentes possam ser difíceis de processar em determinadas condições, vale a pena observar que há mais conhecimento disponível sobre engrenagens.

O involuto é o tipo de perfil de dente de engrenagem mais comumente usado. Por que é um involuto?

O que distingue essa linha de uma linha reta ou de um arco?

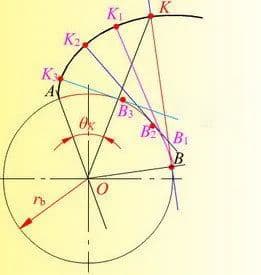

Como mostrado na figura abaixo, é uma involução (apenas metade da involução de um dente é mostrada aqui).

Em resumo, uma involuta é o caminho traçado por uma linha reta e seu ponto fixo à medida que a linha se desloca ao longo de um círculo.

Suas vantagens são claras.

Quando dois involutos se encaixam um no outro, como mostra a figura abaixo.

Quando duas rodas giram, a força no ponto de contato (como M, M') atua na mesma direção ao longo de uma linha reta, que é perpendicular à superfície de contato (seção) dos dois involutos.

Devido a isso perpendicularidadeSe a engrenagem for usada para a transmissão, não haverá "deslizamento" ou "atrito" entre elas, reduzindo o atrito na malha da engrenagem, melhorando a eficiência e aumentando a vida útil da engrenagem.

Entretanto, o involuto não é a única opção como a forma mais usada de perfil de dente.

Como engenheiros, devemos considerar não apenas a viabilidade e a eficácia de uma teoria, mas também os aspectos práticos de sua implementação, incluindo seleção de materiaisfabricação, precisão, testes e outros aspectos.

Os métodos de processamento comumente usados para engrenagens são divididos em métodos de formação e gerando corte.

O método de formação envolve o corte direto do perfil do dente usando uma fresa que corresponda ao formato do espaço entre os dentes, incluindo fresas e rodas de borboleta.

A geração de corte é mais complexa. Ela envolve o acoplamento de duas engrenagens, uma das quais é dura (ferramenta) e a outra ainda é áspera. O processo de engate começa à distância e passa gradualmente para um estado de engrenagem normal, gerando novas engrenagens por meio do corte.

O corte por geração é amplamente utilizado, mas quando o número de dentes da engrenagem é pequeno, ocorrerá a interseção da linha superior do cortador com a linha de engrenagem, excedendo o ponto limite de engrenagem da engrenagem que está sendo cortada. Nesse caso, a raiz da engrenagem que está sendo usinada será cortada.

Embora a parte rebaixada não afete a engrenagem normal da engrenagem, ela enfraquece a resistência dos dentes da engrenagem. Quando usada em situações de carga pesada, como em uma caixa de câmbio, os dentes da engrenagem podem se quebrar facilmente.

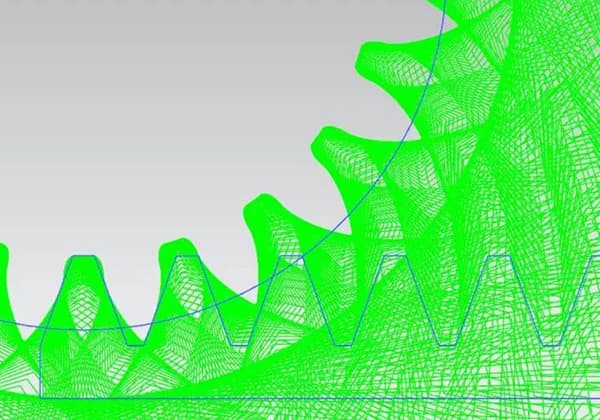

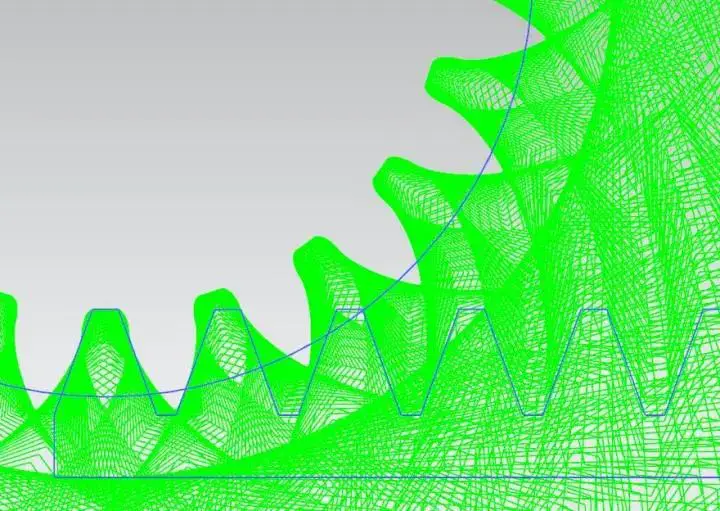

A figura mostra um modelo (com rebaixo) de uma engrenagem de 8 dentes com 2 matrizes após a usinagem normal.

Entretanto, 17 dentes é o número limitado calculado com base nos padrões de engrenagem da China.

Quando o número de dentes for inferior a 17, ocorrerá um corte inferior durante o processamento normal usando o corte por geração.

Nesse caso, é necessário ajustar o método de processamento, como a modificação. A figura mostra uma engrenagem de 8 dentes de 2 modos (com rebaixamento mínimo) processada por meio de modificação.

É importante observar que as informações descritas aqui não são exaustivas.

A engenharia mecânica envolve muitos aspectos fascinantes e apresenta inúmeros desafios na fabricação de componentes.

Em conclusão, o número de 17 dentes decorre do método de processamento e depende do método utilizado.

Se os métodos de processamento de engrenagens forem alterados ou aprimorados, por exemplo, por meio de métodos de formação ou processamento de modificação (referindo-se especificamente a engrenagens cilíndricas retas), não ocorrerá o corte inferior e a limitação de 17 dentes não será um problema.

Essa pergunta e sua resposta destacam uma das características definidoras da ciência mecânica - a estreita relação entre teoria e prática.

Opinião dos internautas: É incorreto afirmar que uma engrenagem não pode girar se tiver menos de 17 dentes. Esta seção explicará brevemente a origem do número de 17 dentes.

Engrenagem refere-se a um componente mecânico equipado com dentes em sua borda que se engrenam continuamente e transferem movimento e potência. O perfil de uma engrenagem pode incluir involuta, arco circular, etc. e, entre essas, as engrenagens involutas são amplamente utilizadas. As engrenagens involutas podem ainda ser divididas em engrenagens cilíndricas retas e engrenagens cilíndricas helicoidais, entre outras.

Para engrenagens cilíndricas retas padrão, o coeficiente de altura de adendo é 1, o coeficiente de altura de adendo é 1,25 e o ângulo de pressão é 20°. Normalmente, as engrenagens são processadas por meio de corte por geração, em que o movimento do cortador e da peça bruta da engrenagem se assemelha ao engrenamento de duas engrenagens.

Para o processamento padrão de engrenagens, se o número de dentes for menor do que um determinado valor, uma parte do perfil involuto na raiz da peça bruta da engrenagem poderá ser removida, o que é conhecido como undercutting. Isso pode afetar gravemente a resistência e a estabilidade da transmissão da engrenagem, conforme mostrado na figura à esquerda abaixo. Para evitar o undercutting, o número mínimo de dentes necessários é 2 * 1/sin (20) ^ 2 (em que 1 é o coeficiente de adendo e 20 é o ângulo de pressão). Para engrenagens cilíndricas retas padrão, esse número mínimo é de 17 dentes.

Há várias maneiras de evitar o rebaixamento, como o uso da deflexão da engrenagem, em que a ferramenta é posicionada longe ou perto do centro de rotação do bloco da roda. Para evitar o rebaixamento, recomenda-se posicionar a ferramenta longe do centro de rotação do contorno, conforme mostrado na figura à direita, resultando em um contorno involuto completo.

Após a modificação adequada, a engrenagem pode girar sem sofrer impacto. Isso também é possível para engrenagens com apenas cinco dentes.

As engrenagens helicoidais também podem evitar efetivamente o corte inferior ou reduzir o número mínimo de dentes necessários para evitar o corte inferior.

Esse cálculo é baseado em princípios matemáticos. Isso não quer dizer que as engrenagens com menos de 17 dentes não possam girar, mas, se houver menos de 17 dentes, é mais provável que uma parte da raiz da engrenagem seja cortada durante o processamento da engrenagem, o que é conhecido como undercutting. Isso pode enfraquecer a resistência da engrenagem.

O ângulo de pressão a=20 graus e o número mínimo de dentes sem rebaixamento é 17, conforme determinado pela fórmula mencionada acima.

Alguns usuários expressaram a opinião de que vale a pena considerar se o número de dentes pode ser menor que 17. No entanto, para engrenagens padrão, o número de dentes não pode ser inferior a 17. Isso se deve ao fato de que, quando o número de dentes é menor que 17, a engrenagem fica propensa a cortes inferiores.

O corte inferior ocorre quando se usa o método de geração para cortar dentes e a ponta do dente do cortador corta muito na raiz do dente da engrenagem, cortando, assim, uma parte do perfil do dente involuto da raiz do dente.

O método de corte por geração é um processo usado na usinagem de engrenagens que segue o princípio de geometria conhecido como envelope. Esse método envolve o uso de duas engrenagens com perfis de dentes involutos. A velocidade angular da engrenagem acionada pode ser determinada pelo encaixe dos dois perfis de dente e pela engrenagem entre eles. A relação entre a velocidade angular da engrenagem motriz (w1) e a engrenagem acionada (w2) é fixo e é representado por i12 = w1/w2.

Durante o engate dos dois perfis de dentes, os círculos de passo das engrenagens rolam um contra o outro em um movimento de rolamento puro. Como resultado, o perfil do dente da engrenagem motriz ocupará uma série de posições relativas em relação à engrenagem acionada. O envelope dessas posições é o perfil do dente da engrenagem acionada. Isso significa que, quando os dois círculos de passo estão em movimento de rolagem puro, os perfis de dentes involutos das engrenagens podem ser considerados como linhas envolventes que são mútuas entre si.

Motivos para a redução de custos:

O subcorte ocorre quando o ponto de interseção da linha superior da lâmina da ferramenta e a linha de malha ultrapassam o ponto limite de malha N1, e a ferramenta continua a se mover a partir da posição II. Isso resulta no recorte de uma parte do perfil do dente involuto que foi cortado anteriormente na raiz.

Para engrenagens não padronizadas, é mencionado que o número de dentes é menor que 17.

Consequências da subcotação:

O corte inferior pode ter consequências significativas para o desempenho e a resistência das engrenagens. Por um lado, ele enfraquece a resistência à flexão dos dentes da engrenagem, tornando-os mais suscetíveis a falhas sob carga. Por outro lado, também reduz o engate da transmissão da engrenagem, o que é desfavorável para a eficiência da transmissão.