Você já se perguntou por que o aço inoxidável, conhecido por sua resistência à ferrugem, às vezes ainda apresenta sinais de ferrugem? Este artigo explora a ciência por trás da composição do aço inoxidável e os fatores que afetam sua durabilidade. Você aprenderá dicas práticas para evitar a ferrugem e manter seu brilho.

Definição de aço inoxidável

O aço inoxidável é uma liga versátil composta principalmente de ferro, com um mínimo de 10,5% de cromo (Cr) e, normalmente, menos de 1,2% de carbono (C). Essa combinação precisa de elementos cria uma camada protetora de óxido de cromo na superfície, dando ao aço inoxidável sua característica de resistência à corrosão.

No processo de fabricação do aço inoxidável, vários elementos de liga são estrategicamente adicionados para aprimorar propriedades específicas e características de desempenho. Esses elementos incluem:

O equilíbrio cuidadoso desses elementos resulta em um material que não só é resistente à ferrugem e à corrosão, mas também apresenta excelentes propriedades mecânicas, o que o torna adequado para uma ampla gama de aplicações em todos os setores. Essa combinação exclusiva de propriedades é o que realmente torna o aço "inoxidável" e altamente valorizado na engenharia e na manufatura modernas.

A produção de aço inoxidável é um processo metalúrgico sofisticado que envolve a adição precisa de vários elementos de liga em quantidades específicas para atingir as características de desempenho desejadas. Essa manipulação cuidadosa da composição resulta em um amplo espectro de graus de aço inoxidável, cada um deles adaptado a aplicações e ambientes específicos.

Os tipos de aço inoxidável são categorizados com base em sua composição química, microestrutura e propriedades resultantes. Os elementos de liga primários, como cromo, níquel, molibdênio e nitrogênio, são ajustados para aumentar a resistência à corrosão, a resistência mecânica, a ductilidade e outros atributos cruciais.

Por exemplo, os aços inoxidáveis austeníticos (série 300) normalmente contêm níveis mais altos de níquel para melhorar a conformabilidade e a resistência à corrosão, enquanto os tipos ferríticos (série 400) dependem mais do cromo para suas propriedades. Os aços inoxidáveis martensíticos incorporam carbono para aumentar a dureza e a resistência, o que os torna adequados para ferramentas de corte e instrumentos cirúrgicos.

A tabela abaixo descreve os elementos de liga comuns usados no aço inoxidável decorativo, suas faixas típicas de composição e os principais efeitos nas propriedades do material. É importante observar que essas informações são fornecidas apenas para fins de referência, e a seleção específica do grau deve envolver a consulta a especialistas em metalurgia ou às especificações do material.

Composição química do aço inoxidável Gráfico (porcentagem %)

| Classes de aço | C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|---|

| 304 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.03 | 18-20 | 8-10 |

| 301 | ≤0.15 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.03 | 16-18 | 6-8 |

| 202 | ≤0.15 | ≤1.00 | 7.5-10 | ≤0.05 | ≤0.03 | 17-19 | 4-6 |

| 201 | ≤0.15 | ≤1.00 | 5.5-7.5 | ≤0.05 | ≤0.03 | 16-18 | 3.5-5.5 |

A compreensão desses graus permite que engenheiros, projetistas e fabricantes selecionem o aço inoxidável mais adequado para suas necessidades específicas, equilibrando fatores como resistência à corrosão, propriedades mecânicas, conformabilidade e custo-benefício.

Composição do elemento de liga

A resistência à corrosão do aço inoxidável é determinada principalmente pelo seu teor de cromo. É necessário um mínimo de 10,5% de cromo para formar uma película passiva de óxido de cromo, que oferece proteção básica contra a corrosão.

Teores mais altos de cromo e níquel geralmente aumentam a resistência à corrosão. Por exemplo, o aço inoxidável 304, que contém 18-20% de cromo e 8-10% de níquel, apresenta excelente resistência à corrosão em muitos ambientes.

Outros elementos de liga, como molibdênio, nitrogênio e titânio, podem melhorar ainda mais as propriedades específicas de resistência à corrosão. Por exemplo, o aço inoxidável 316, com adição de molibdênio 2-3%, oferece resistência superior à corrosão por pite e em fendas em ambientes ricos em cloreto.

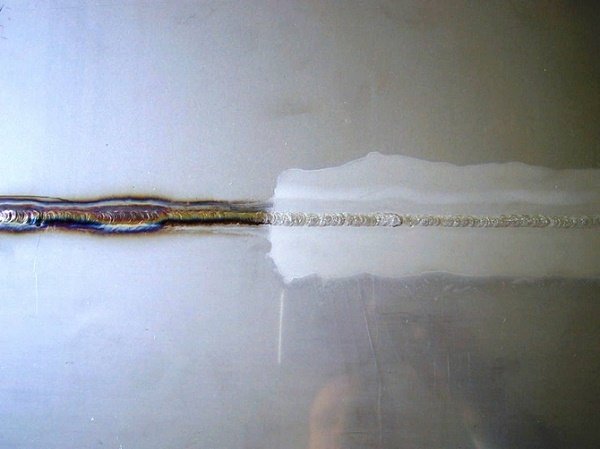

Qualidade do processo de fabricação

A qualidade metalúrgica do aço inoxidável afeta significativamente sua resistência à corrosão. Processos avançados de fabricação garantem:

As usinas siderúrgicas grandes e tecnologicamente avançadas costumam ter um controle de qualidade superior, o que resulta em produtos resistentes à corrosão mais consistentes e confiáveis. Por outro lado, instalações com equipamentos ou processos abaixo do ideal podem produzir aço inoxidável com resistência à corrosão comprometida devido a inconsistências na composição, impurezas residuais ou controle microestrutural inadequado.

Exposição ambiental

O ambiente de serviço desempenha um papel crucial no comportamento de corrosão do aço inoxidável:

A seleção adequada do material, considerando a composição da liga e os fatores ambientais, é essencial para garantir a resistência ideal à corrosão em aplicações específicas.

A prática comum de usar um ímã para testar a qualidade do aço inoxidável é baseada em um equívoco generalizado. Embora muitos consumidores acreditem que o aço inoxidável não magnético seja inerentemente resistente à ferrugem, as propriedades magnéticas do aço inoxidável são, na verdade, determinadas por sua microestrutura e não por sua resistência à corrosão.

A microestrutura do aço inoxidável é influenciada principalmente por sua composição química e pelo processamento térmico a que é submetido durante a fabricação. As três principais microestruturas do aço inoxidável são ferrita, austenita e martensita. Os aços inoxidáveis ferríticos e martensíticos são magnéticos, enquanto o aço inoxidável austenítico geralmente não é magnético. Entretanto, é fundamental observar que o aço inoxidável austenítico, apesar de suas excelentes propriedades mecânicas e soldabilidade, nem sempre supera o aço inoxidável ferrítico em termos de resistência à corrosão.

O mercado oferece vários tipos de aço inoxidável, inclusive os das séries 200 e 300, com baixo teor de níquel e alto teor de manganês. Essas classes não são magnéticas, mas geralmente apresentam características de desempenho inferiores em comparação com o aço inoxidável 304, padrão do setor, que contém um teor mais alto de níquel. É importante observar que até mesmo o aço inoxidável 304 pode apresentar propriedades magnéticas leves após determinados processos de fabricação, como trefilação a frio, recozimento para alívio de tensão, polimento de precisão ou fundição de investimento.

Além disso, a resistência à corrosão do aço inoxidável é atribuída principalmente ao seu teor de cromo, que forma uma camada passiva protetora na superfície. Essa camada passiva está presente tanto nos aços inoxidáveis magnéticos quanto nos não magnéticos, o que torna o teste magnético um indicador não confiável da resistência à corrosão.

Concluindo, o uso de propriedades magnéticas como único critério para julgar a qualidade do aço inoxidável não é cientificamente sólido e pode levar a conclusões errôneas sobre o desempenho do material. Uma avaliação abrangente que considere fatores como a composição química, a aplicação pretendida e as propriedades específicas da classe é essencial para selecionar o aço inoxidável apropriado para uma determinada finalidade.

Muitos consumidores carregam um pequeno ímã quando compram aço inoxidável, acreditando que o aço inoxidável não magnético é inerentemente à prova de ferrugem. Entretanto, essa é uma concepção errônea. As propriedades magnéticas do aço inoxidável são determinadas por sua estrutura cristalina, não por sua resistência à corrosão.

Os clientes geralmente se surpreendem ao ver manchas marrons de ferrugem em superfícies de aço inoxidável, presumindo que "inoxidável" significa que nunca enferruja e que, se isso acontecer, o material deve estar com defeito. Essa visão, no entanto, simplifica demais a natureza complexa do aço inoxidável.

Na realidade, o aço inoxidável pode sofrer corrosão sob condições específicas. Embora resista à oxidação atmosférica, sua resistência à corrosão em ambientes ácidos, alcalinos e salinos varia de acordo com vários fatores:

Por exemplo, o aço inoxidável 304 apresenta excelente resistência à corrosão em atmosferas secas e limpas. Entretanto, quando exposto a ambientes costeiros, ele pode sofrer corrosão rápida devido à névoa marinha rica em cloreto. Isso demonstra que nem todos os tipos de aço inoxidável podem resistir à corrosão universalmente.

A resistência à corrosão do aço inoxidável decorre de uma película fina, contínua e estável de óxido rico em cromo em sua superfície. Essa camada passiva impede a infiltração de oxigênio e a subsequente oxidação do metal subjacente. Entretanto, se essa película protetora for continuamente comprometida, o oxigênio atmosférico e a umidade podem penetrar e reagir com os átomos de ferro, levando à oxidação progressiva da superfície.

Vários mecanismos podem danificar a película protetora das superfícies de aço inoxidável:

As condições mencionadas acima podem comprometer a integridade da película passiva de óxido de cromo na superfície do aço inoxidável, levando à corrosão localizada e à possível oxidação.

Para manter uma superfície metálica imaculada e resistente à corrosão, recomendamos a implementação das seguintes práticas recomendadas:

Ao aderir a essas diretrizes, você pode aumentar significativamente a vida útil dos componentes de aço inoxidável e manter seu apelo estético em várias condições ambientais.

A aplicação de pasta ou spray de decapagem remove efetivamente a ferrugem e regenera a película protetora de óxido de cromo, restaurando a resistência à corrosão do aço inoxidável. Esse processo envolve:

Após o tratamento, use equipamento de polimento de grão fino para restaurar o acabamento da superfície e, em seguida, aplique uma cera de polimento de alta qualidade para selar e proteger a superfície.

Para pequenas manchas de ferrugem, uma mistura 1:1 de álcool mineral e óleo de máquina leve pode ser eficaz. Aplique a solução, deixe-a penetrar e, em seguida, limpe-a com um pano de microfibra.

b) Métodos mecânicos:

As técnicas mecânicas de remoção de ferrugem incluem:

Esses métodos removem com eficácia os contaminantes da superfície, inclusive as partículas de ferro incrustadas, que são particularmente problemáticas em ambientes úmidos. No entanto, é fundamental realizar a limpeza mecânica quando a superfície estiver seca para evitar a oxidação instantânea induzida pela umidade.

Observe que, embora a limpeza mecânica remova efetivamente a ferrugem da superfície, ela não melhora inerentemente a resistência à corrosão do material. Para aumentar a proteção:

Combinando métodos químicos e mecânicos adequados, seguidos de técnicas de acabamento apropriadas, a resistência à corrosão e o apelo estético do aço inoxidável podem ser restaurados e mantidos com eficácia.