O que acontece quando a corrente de soldagem não corresponde à velocidade de alimentação do arame? Essa relação é crucial na soldagem com CO2, afetando a estabilidade e a qualidade da solda. O ajuste desses parâmetros garante o desempenho ideal e reduz problemas como respingos ou soldas fracas. Neste artigo, saiba como equilibrar a tensão e a corrente para obter um processo de soldagem suave e eficiente, especialmente para iniciantes que precisam de dicas práticas para ajustar as configurações.

Todas as máquinas de solda semiautomáticas de dióxido de carbono são equipadas com botões de ajuste de tensão e corrente. No entanto, o ajuste de tensão das máquinas de solda de dióxido de carbono do tipo tap é feito por um interruptor de troca.

No caso de uma máquina de solda integrada (em que o alimentador de arame é instalado dentro do host), o botão de ajuste de corrente é instalado no painel do host.

No caso de uma máquina de solda do tipo split (em que o alimentador de arame é independente e conectado ao host por meio de cabos), o botão de ajuste de corrente é instalado no alimentador de arame.

Há dois métodos para ajustar a tensão das máquinas de solda de dióxido de carbono:

O primeiro requisito para garantir a estabilidade durante o processo de extração de CO2 processo de soldagem é que a velocidade de alimentação do arame de solda deve ser igual à velocidade de fusão.

Leitura relacionada: Soldagem a arco manual vs. soldagem com proteção de gás CO2

A energia necessária para derreter o arame de solda é fornecida pela máquina de solda. Quanto maior a potência de saída da máquina de solda, mais rápido o arame de solda derrete.

No caso de um tiristor máquina de solda retificadoraEm uma máquina de solda com inversor, a potência de saída é ajustada pelo controle do ângulo de condução do tiristor. Para uma máquina de solda com inversor, a potência de saída é ajustada pelo controle da largura do pulso. Para um soldador de tap, a tensão de saída é ajustada.

De acordo com a sabedoria convencional, a potência é o produto da tensão e da corrente. Assim, o ajuste da potência de saída da máquina de solda é equivalente ao ajuste da corrente de soldagem.

A corrente de soldagem na soldagem com dióxido de carbono é ajustada pelo controle da velocidade de alimentação do arame. Isso pode ser explicado a partir de duas perspectivas:

Em um circuito aberto, não importa quão alta seja a tensão, a corrente é sempre zero. Nesse caso, a tensão nos terminais do circuito é a força eletromotriz (EMF) da fonte de alimentação, que pode ser medida com um voltímetro nos pontos A e B. Essa é conhecida como a tensão sem carga da máquina de solda.

Se não for possível formar um loop no circuito, não haverá fluxo de corrente nem geração de tensão em ambas as extremidades da resistência R. A resistência R representa a soma da resistência interna da fonte de alimentação e a perda de queda de tensão do cabo de transmissão no sistema de fonte de arco de soldagem. A resistência interna da fonte de alimentação é causada pela reatância de fuga do transformador, pelo ajuste do ângulo de condução dos componentes do retificador e pela largura de pulso do dispositivo de comutação.

Entretanto, se dois pontos A e B estiverem em curto-circuito ou se uma resistência RH estiver indiretamente conectada a esses pontos, será gerada corrente no circuito. RH refere-se à queda de tensão gerada no momento em que a corrente de soldagem entra em curto-circuito com a peça de trabalho por meio do arco e da gota, o que também é conhecido como resistência de carga.

A partir da análise acima, fica evidente que quanto menores forem os valores de R e RH, maior será a corrente no circuito, e vice-versa. A força eletromotriz E da fonte de alimentação tem o efeito oposto.

Conforme mencionado anteriormente, R é a resistência inerente ao circuito de soldagem. Para os soldadores de derivação, os sistemas primário e secundário do transformador principal são transformados em uma estrutura estreitamente acoplada para obter uma pequena reatância de vazamento a fim de atender aos requisitos das características planas da soldagem de dióxido de carbono. Nessa tipo de soldagem Se a máquina, R pode ser considerada inalterada, mas a tensão sem carga E da fonte de alimentação pode ser alterada mudando a derivação por meio da chave de comutação.

Em máquinas de solda controladas por tiristores e máquinas de solda por inversor com IGBT como chave, o transformador não tem tap ajustável, e E no circuito pode ser considerado constante. R no circuito pode ser ajustado alterando-se o ângulo de condução do tiristor e a taxa de julgamento de ativação do IGBT.

Embora os efeitos de R e E sobre a corrente no circuito sejam fáceis de entender e de prestar atenção, o papel de RH geralmente não recebe atenção suficiente. Esse é o segundo problema sobre o qual queremos falar - a corrente é um grau com o tempo como referência.

A potência de saída da máquina de solda pode ser obtida não apenas ajustando a tensão da fonte de alimentação, mas também depende da condição de carga.

Na soldagem com dióxido de carbono, o arame de solda se deposita na peça de trabalho (solda) de duas formas:

A frequência de transição de curto-circuito é geralmente de cerca de 100 vezes/segundo, e a frequência de transição de queda fina é maior.

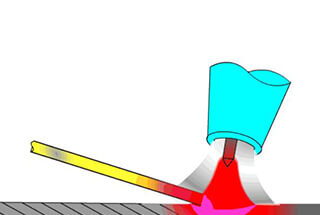

O arame de solda serve como eletrodo (chamado de ponto A), enquanto a peça de trabalho é o outro eletrodo (ponto B).

Quando o arco é aceso, o arco de soldagem é uma parte da RH, e a transferência de gotículas do arame de soldagem é outra parte da RH.

Para a transição de curto-circuito, a velocidade de alimentação do fio influencia a frequência da transição de curto-circuito. Quanto maior a velocidade de alimentação do fio, maior a frequência da transição de curto-circuito, o que aumenta as oportunidades de fornecer um caminho para esse circuito em uma unidade de tempo. Como resultado, a resistência equivalente RH se torna menor, e a corrente também aumenta.

Além disso, a soldagem com dióxido de carbono usa um fio de solda fino com alta densidade de corrente, combinado com uma fonte de alimentação de característica plana. A autorregulação do arco desempenha um papel essencial na processo de soldagem.

Durante o processo de alimentação do arame de soldagem, a fonte de alimentação de característica plana aumenta a velocidade de fusão do arame de soldagem, permitindo o ajuste da corrente de soldagem por meio da modificação local da velocidade de alimentação do arame.

Em resumo, a corrente de soldagem na soldagem com dióxido de carbono é o resultado da influência coletiva de E, R e RH.

Entretanto, nesse sistema, E e R têm uma faixa relativamente ampla de adaptação, enquanto RH é mais sensível às mudanças no sistema.

Para manter a estabilidade do processo de soldagem e reduzir os respingos, é necessário ajustar frequentemente a velocidade de alimentação do arame, de modo que a velocidade de fusão do arame de soldagem corresponda à velocidade de alimentação do arame.

Esse processo resulta em mudanças na corrente de soldagem, e é por isso que costumamos nos referir ao ajuste da velocidade de alimentação do arame como ajuste da corrente de soldagem.

Se pensarmos que a velocidade de alimentação do arame é a única maneira de ajustar a corrente de soldagem, podemos aumentar a velocidade de alimentação do arame às cegas para aumentar a corrente de soldagem, o que pode causar "wire jacking" - um fenômeno em que a pistola de soldagem é empurrada para trás e o processo de soldagem se torna descontínuo.

Por outro lado, a redução da velocidade de alimentação do arame apenas para diminuir a corrente pode causar um processo de soldagem descontínuo com grandes respingos, resultando em uma pistola de soldagem fraca e em cordões de solda com alto empilhamento, mas sem penetração.

Para obter os melhores resultados de soldagem, soldadores experientes coordenam os ajustes de tensão e corrente (velocidade de alimentação do arame) enquanto observam o estado da solda e ouvem o som da transição do arame.

Os iniciantes podem consultar o código CO2 fórmula da curva característica do arco de soldagem para ajustar, onde UH=15+0,04I (UH representa a tensão do arco; I representa a corrente de soldagem).

Por exemplo, quando a corrente de soldagem é de 200A, a tensão do arco deve estar em torno de 23V. Esses dois dados podem ser lidos no voltímetro e no amperímetro da fonte de alimentação.

Vale a pena observar que, devido à queda de tensão do cabo de soldagem e à resistência de contato de cada ponto de conexão no circuito de soldagem, a leitura do voltímetro pode ser maior do que a tensão real.

Ao usar um determinado diâmetro de fio de solda, há mais de um ponto de trabalho estável no processo de soldagem. Por exemplo, ao usar o fio de solda de φ1,2 mm em um estado de transição de curto-circuito, a corrente pode ser ajustada de 90A a 150A e a faixa de tensão está entre 19V e 23V. No estado de transição de partículas, a corrente pode variar de 160A a 400A, e a tensão pode ser ajustada para trabalhar entre 25V e 38V.